百万火电机组脱硫运行效率影响因素分析

张小建

(国能宁夏鸳鸯湖第一发电有限公司 宁夏银川 750410)

近年来,随着环保要求的日趋严格,同时燃煤价格不断飙升,火电厂燃料成本水涨船高,很多电厂入不敷出。而高硫煤能够在一定程度上降低燃料成本,燃烧高硫煤已成为常态化。但是燃烧高硫煤带来的便是吸收塔效率低、环保超限隐患,因此保持较高的脱硫效率十分重要。

1 鸳鸯湖电厂百万机组脱硫工艺介绍

国家能源集团宁夏鸳鸯湖发电有限公司安装建设2×1 100 MW 超超临界燃煤间接空冷汽轮发电机组。锅炉为上海锅炉厂有限公司生产的超超临界参数变压直流炉,型号SG-3243/29.3-M7005,单炉膛、一次中间再热、四角双切圆燃烧方式、平衡通风、全钢构架、紧身封闭布置、固态排渣、全悬吊结构Π型锅炉。设计入炉煤收到基硫1.49%。每台炉配一套烟气脱硫装置。100%BMCR 工况下,在FGD 装置SO2脱除率不小于99.16%(SO2入口浓度≤4 172 mg/Nm3,FGD 出口SO2浓度≤35 mg/Nm3)。

该工程脱硫系统设计采用美国B&W 公司的石灰石—石膏就地强制氧化湿法脱硫工艺。脱硫吸收剂为石灰石粉(细度≤250 目,筛余小于10%),装有成品石灰石粉的罐车通过气力卸料方式将粉卸入石灰石粉贮仓。落料至石灰石浆液箱通过加水搅拌制成悬浮浆液,经石灰石浆液输送泵送至吸收塔;在吸收塔内烟气中的SO2与石灰石反应后生成亚硫酸钙,并就地强制氧化为石膏,石膏经一、二级脱水处理后,作为副产品外售。吸收塔采用单回路喷淋塔设计,并将设置有氧化空气管道的浆池直接布置在吸收塔下部,塔内吸收段设置五层喷淋,均为标准喷淋层,塔上部设置三级屋脊式除雾器。塔内烟气入口上方设有两层托盘,保证入塔烟气均匀分布,提高吸收效率。该工艺技术经广泛应用证明是十分成熟可靠的[1]。

石灰石湿法脱硫主要的化学反应机理为石灰石法:SO2+CaCO3+1/2H2O→CaSO3·1/2H2O+CO2。

2 鸳鸯湖电厂百万机组脱硫存在的问题

自2019年投产以来,鸳鸯湖二期电厂两台百万机组均出现不同程度的吸收塔效率低的问题,因环保指标受限,被迫降负荷的情况时有发生,特别时在80%以上负荷运行期间,入炉煤硫份不得不限制在1.2%以下,极大地增加了燃料成本,同时还有环保超限的风险。

3 影响脱硫效率的可能因素分析

(1)控制浆液的pH值,SO2溶解过程中会产生大量的氢离子,pH高有利于氢离子的吸收,也就有利于SO2的溶解,而低的pH 则有助于CaCO3的溶解,而吸收塔反应都是在SO2、CaCO3的溶解前提下进行的,所以pH过高、过低都会降低脱硫效率[2]。

(2)浆液循环泵出力低。浆液循环泵可能存在叶轮磨损或运行台数少的情况,造成吸收塔浆液与烟气接触面积减少,吸收塔效率下降。

(3)吸收塔密度高,多因高负荷为保证环保指标合格,不注意浆液的补给量而大量供浆。此时塔内浆液以碳酸钙为主,由于脱水困难,浆液中的硫酸钙不断增加,过多的硫酸钙不仅抑制SO2的溶解,还会抑制CaCO3的溶解(被硫酸盐包裹,不能与烟气接触),从而降低脱硫效率;同时浆液密度长期过高,或氧化风量不足的情况下,浆液中的亚硫酸钙很难被氧化成硫酸钙,从而使浆液失去活性,这种情况只能通过添加石膏晶种或增加氧化风量甚至置换浆液来调整[3]。

(4)供浆量过少或后继反应不及时且液位高,会因大量烟气进入吸收塔造成烟气中的SO2溶于水后形成弱酸性,从而大大抑制SO2的溶解。另外,此时的浆液多半以半水亚硫酸钙居多会使溶液中的硫酸钙难以形成和脱水,为保证环保指标,又大量供浆,而浆液中的半水亚硫酸钙和不能脱水的硫酸钙会阻止CaCO3和SO2的溶解吸收,使浆液活性大大降低,这种情况最为复杂和难以处理[4]。

(5)烟气中的烟尘含量大或工艺水水质差油、重金属含量大,在浆液中形成一个稳定的化合物,附着在石灰石颗粒表面,从而影响石灰石的溶解,浆液活性被破坏。

(6)另外就是吸收塔烟气含硫份较高,石灰石粉品质差、液位高等。

4 鸳鸯湖二期电厂脱硫效率低问题确认

4.1 吸收塔浆液pH控制不当造成浆液循环泵叶轮腐蚀严重

2020年初期,通过检查脱硫效率低运行期间的参数来看,吸收塔浆液密度合格,并且存在供浆量大,脱水效果极差的情况,脱硫效率恶化极快,只能通过降低机组负荷,降低入炉煤硫份来控制。而且负荷降低后,吸收塔浆液pH直线上升,吸收塔出口SO2出现长期为0 的现象,长期不用供浆。进一步检查发现吸收塔浆液pH不在设计值范围内,为控制机组在低负荷运行期间的出口SO2在10~35 mg/m3范围内,运行两台浆液循环泵的情况下,不得不降低吸收塔pH,通过降低吸收塔PH 值来控制出口SO2在一定范围内,pH 设计值为5.65,而通常低负荷控制4.0 左右,但是这种情况低负荷能够满足,在高负荷情况下,虽然增加供浆量,pH能够上升至5.6左右,但是吸收塔效率仍然很低。检查发现各浆液循环泵电流上升较大,且就地振动明显,最终解体检查发现,吸收塔浆液循环泵叶轮均存在不同程度的腐蚀现象。吸收塔浆液pH控制低,使得浆液循环泵叶轮腐蚀,浆液循环效果差,吸收塔效率低的原因找到。经过对浆液循环泵叶轮逐一更换,同时控制吸收塔浆液密度不低于5.0,长期以来,浆液循环泵叶轮未再出现腐蚀情况[5]。

4.2 吸收塔氧化风量不足

2021 年上半年,脱硫效率再次频繁出现下降情况,因吸收塔效率低,多次降负荷运行。脱硫效率恶化期间,负荷均在800 MW以上,减负荷后吸收塔效率恢复正常,且同样出现吸收塔出口SO2长时间为零的情况。对参数进行全面检查:浆液循环泵5台运行已满出力,入炉煤硫份在1.4%,未超过设计值;吸收塔浆液化验密度1 110 mg/m3合格(1 080~1 120 kg/m3),pH在5.6(设计5.36~5.65)合格,浆液氯离子在15 000 mg/m3,未超出标准20 000 mg/m3,石灰石供浆密度在1 350 mg/m3正常,脱水皮带机在脱硫效率恶化时同样伴随脱水效果差的情况,以上参数均为发现异常。最终检查发现氧化风量为40 000 m3/h,低于设计值46 500 m3/h,将氧化风机入口调节门进行检修后,增大氧化风量至46 500 m3/h 以上,再次增加机组负荷,同等工况下,吸收塔脱硫效率恢复正常。究其原因为氧化风量不足,不能把生成的亚硫酸钙氧化成石膏(CaSO4·2H2O),使得吸收塔浆液中的亚硫酸钙不断增加,浆液失去活性,吸收塔效率快速恶化。同时,由于吸收塔效率下降,运行人员为控制环保指标不超限,不断增加供浆量,浆液中的硫酸钙不断增加,进一步加剧了吸收塔效率的下降。这也就解释了为什么降负荷后吸收塔出口SO2长期为零的原因,减负荷后,氧化风量足够将产生的亚硫酸钙逐渐氧化成石膏,吸收塔浆液品质不断好转,同时由于前期大量供浆,吸收塔浆液存有大量碳酸钙,导致吸收塔出口SO2长期为零,直至浆液中的碳酸钙消耗完毕[6-7]。

4.3 吸收塔浆液密度超限

2021年下半年自11月开始,鸳鸯湖二期电厂#3、#4 机组开始持续高负荷运行。负荷加至满负荷后,吸收塔效率便出现恶化,降低机组负荷,并进行倒浆操作,加大吸收塔浆液脱水,效果不明显。只能将入炉煤硫份控制在1.0%以下,超过1.0%,脱硫效率立即下降。再次对参数进行全面分析:浆液循环泵5 台运行已满出力,入炉煤硫份在1.2%,未超过设计值;吸收塔氧化风量51 000 m3/h正常;pH在5.6(设计5.36~5.65)合格,浆液氯离子在17 000 mg/m3,未超出标准20 000 mg/m3,石灰石供浆密度在1 350 mg/m3正常,脱水皮带机在脱硫效率恶化时同样伴随脱水效果差的情况,以上参数均未发现异常。最终检查确认吸收塔浆液化验密度1 180 mg/m3不合格(1 080~1 120 kg/m3)。降低机组负荷运行,通知维护人员对脱水皮带机进行检修更换滤布、更换旋流子磨损的沉沙嘴后,脱水皮带机出力上升,浆液脱水力度增大,吸收塔浆液密度逐步下降至1 120 mg/m3,再次高负荷运行,入炉煤硫份1.49%设计值,脱硫效率良好,再未出现脱硫效率恶化的情况。究其原因,吸收塔浆液密度上升影响脱硫效率,浆液密度高时,浆液雾化效果差,烟气与浆液接触面减少,脱硫效率下降。同时浆液密度高,浆液中的亚硫酸氢钙很难被氧化成硫酸钙,浆液失去活性[8]。

5 鸳鸯湖二期电厂#3、#4机组现脱硫运行参数

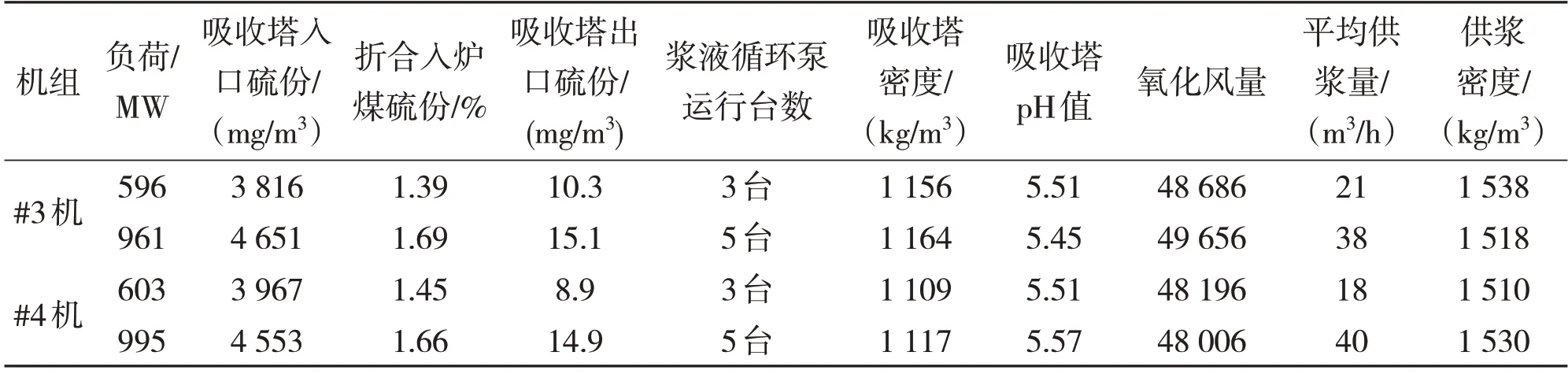

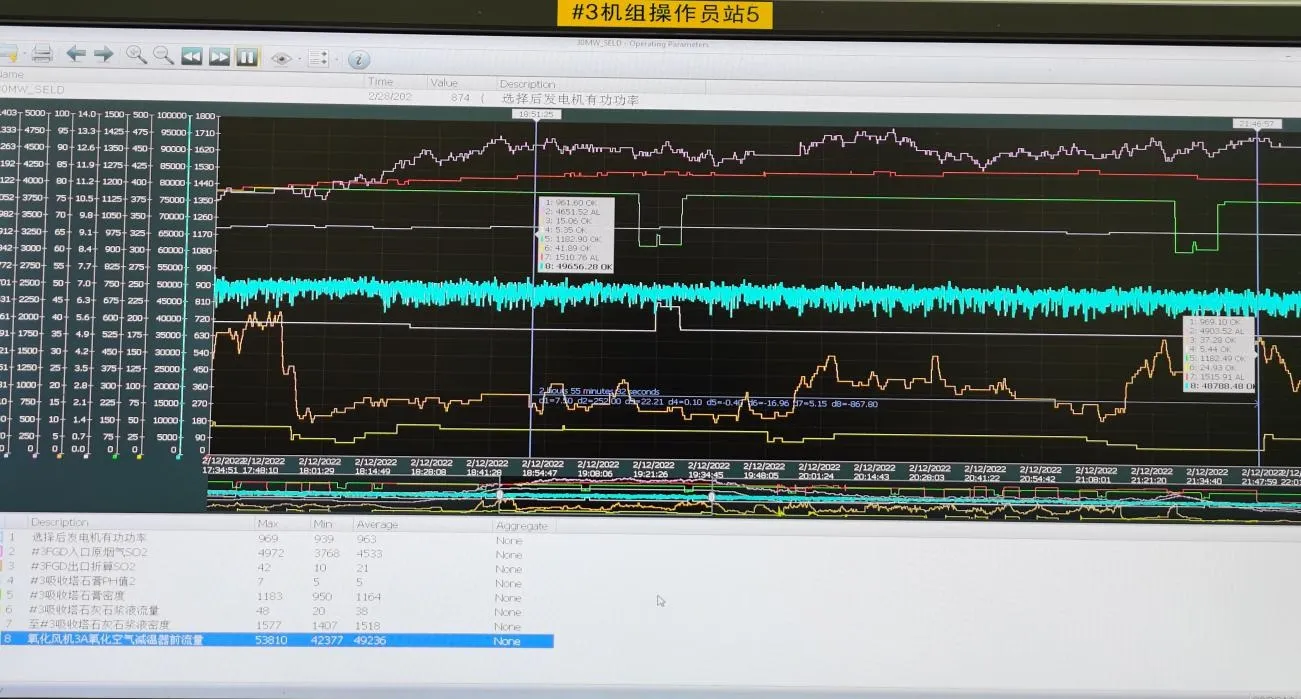

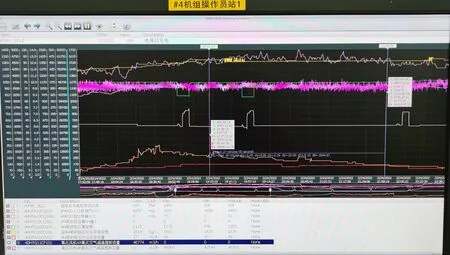

图2 为#4 机组在负荷990 MW 时吸收塔运行参数曲线。从表1、图1、图2可以看出,鸳鸯湖二期电厂#3、#4机组吸收塔运行效率完全在设计范围内,只要保证吸收塔浆液密度、pH、氧化风量,则入炉煤硫份控制在设计值1.49%,可保证环保参数长期稳定运行正常。

表1 鸳鸯湖二期电厂#3、#4机组现脱硫运行参数

图1 #3机组在负荷960MW时吸收塔运行参数曲线

图2 #4机组在负荷990MW时吸收塔运行参数曲线

6 结语

经过近两年鸳鸯湖电厂两台百万机组出现脱硫效率低的问题,总结出影响吸收塔效率的关键因素有3点:吸收塔浆液pH、浆液密度、氧化风量,鸳鸯湖两台机组控制好这3 个因素后,至今吸收塔效率再未出现恶化情况,甚至入炉煤硫份达到1.8%,也能够满足环保参数要求。但是保证以上参数正常,也需要设备维护以及运行参数调整,特别是脱水皮带机脱水能力、脱硫废水投运情况等。在运行调整方面也要注意发生吸收塔效率下降的时候,要及时分析原因,检查各参数是否正常,逐步排查,确认要因,然后进行解决。