反应堆压力容器环形试件对焊接头力学不均匀性测试研究

李玉光,付 强,董元元,邱 阳,胡 甜,刘 川

1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041 2.江苏科技大学 材料科学与工程学院,江苏 镇江 212003

0 前言

压水堆核电站主设备大量采用16MND5低合金钢(即SA508-Ⅲ钢)主承压材料和大厚度焊接结构。在大厚度16MND5低合金钢多道焊接过程中,由于焊接区局部反复循环的不均匀快速加热和冷却,以及拘束度的不断增加,焊缝及其邻近区域存在较大的残余应力且不均匀分布[1-2]。残余应力是焊接的固有产物,直接影响焊接接头的耐腐蚀性能和抗疲劳寿命[3-4],残余应力的不均匀性又会影响焊接接头的断裂力学评价、疲劳损伤评价和裂纹扩展行为[5-8]。

对于焊接接头性能的检测,传统方法为机械性能试验方法(如拉伸试验、冲击试验和弯曲试验等)和断裂力学试验法,这些试验方法只能得到接头的宏观性能,而对某一区域的具体性能,特别是对于微小的热影响区则难以进行检测。目前针对焊接接头微小区域力学性能的测试方法主要有热模拟技术、微拉伸测试法、显微硬度测试法、小冲杆测试法、微冲剪测试法等。微冲剪测试法是在小冲杆测试法的基础上发展而来,具有试样制备简单、精度较高、成本低廉、适用于窄间隙焊道等优势,在国内外材料测试领域已获得广泛应用和发展[9-11]。显微硬度测试法具备试样制备简单、成本低廉等优势,且与残余应力存在线性相关性[12]。付强等[13]对大厚度焊接接头焊接残余应力分布特征及其影响因素进行了研究,获得消除应力热处理可有效降低低合金钢焊接接头残余应力;杨立才[14]等对大厚度焊接模拟件残余应力进行了数值计算,获得了残余应力在厚度方向呈现拉-压-拉的分布规律;孙少南[15]等对大厚度内环形件的焊接过程进行了有限元计算,得出了中间热处理对于结构最终残余应力分布状态无明显影响的结论。目前尚缺乏核电主设备大厚度对焊接头力学不均匀性研究。

本文基于微冲剪测试法和显微硬度测试法,开展反应堆压力容器环形试件对焊接头力学不均匀性测试的研究,获取其内部残余应力的分布特征,为核电主设备服役性能和寿命预测提供理论参考。

1 测试试件和过程

1.1 测试试件

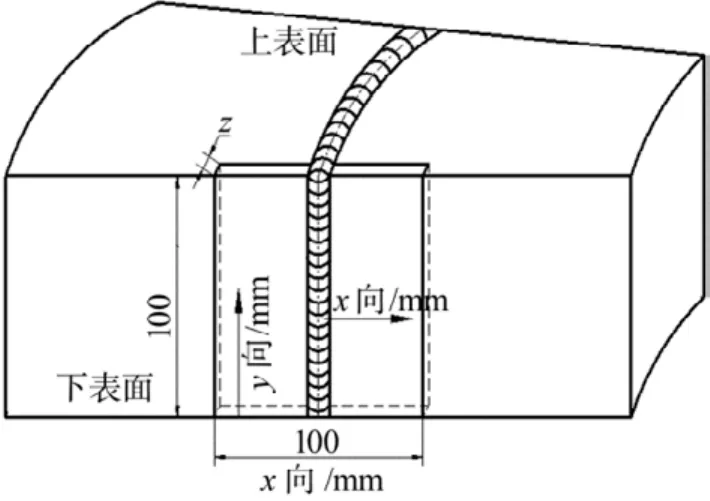

采用埋弧自动焊对两块厚度100 mm的环形16MND5锻件进行对接焊,试件开单U型坡口(钝边10 mm、坡口角度1°、间隙0 mm),共焊42道,焊丝类别号EF2G,焊丝直径Φ4.0 mm,焊接电流453~530 A,电压30~31 V,焊速25.7~36 cm/min,预热温度225~275℃。待焊环形试件如图1所示。从该环形试件厚度方向截取2个100 mm×100 mm×5 mm的平板作为残余应力测试板,取样示意如图2所示,图中的x方向为环形试件的径向(即焊缝横向),y方向为环形试件的轴向,z方向为环形试件的周向(即焊缝纵向)。

图2 对焊接头取样示意Fig.2 Schematic diagram of sample for butt joint

1.2 测试过程

1.2.1 微冲剪测试

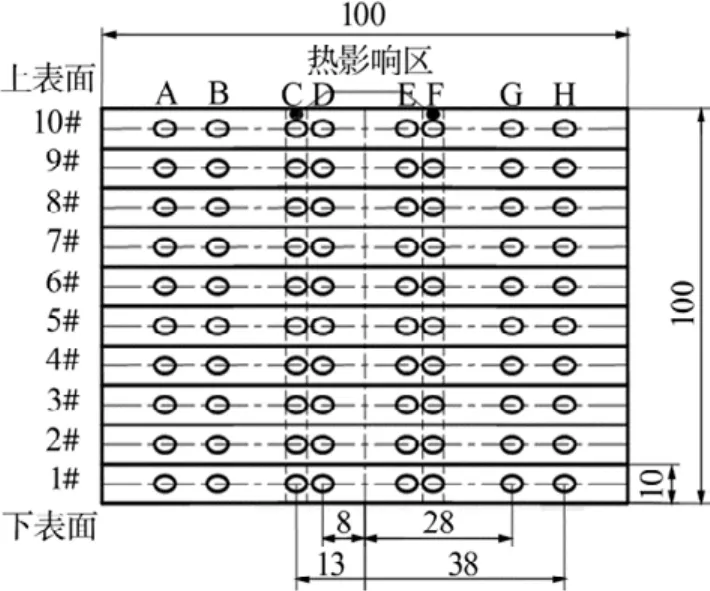

将一片残余应力测试板沿焊缝厚度方向切割为10组规格为100 mm×10 mm×5 mm的子试板,从下往上依次标记为1#至10#;分别从各子试板上线切割和精磨出3个尺寸为100 mm×10 mm×0.5 mm、厚度偏差小于10 μm的微冲剪试样。使用3%的硝酸酒精腐蚀微冲剪试样,以便显现母材、热影响、焊缝区域和标记测点位置;在母材、热影响区、焊缝区域分别选择4点、2点、2点进行测试,制备完成的冲剪试样示意及其测点分布如图3所示,各测点中心距大于等于5 mm可有效消除变形影响[16]。

图3 微冲剪测试规划Fig.3 Shear punch test planing

微冲剪测试采用万能材料试验机恒速加载,采用位移传感器和载荷传感器进行数据采集,其基本原理如下:通过定位销钉将微冲剪测试设备底座连接和固定到万能材料试验机上,有效控制微冲剪测试设备与万能材料试验机之间的装配间隙和相对位移,进而有效控制微冲剪测试误差;通过压片将被测试样固定到微冲剪测试设备下盘凹槽中;万能材料试验机采用压缩模式控制冲针对被测试样进行微冲剪测试,并通过载荷传感器、位移传感器和数据采集卡实时采集载荷和位移数据;微冲剪测试获得的载荷和位移数据经过数据整理和数据拟合,可绘制出与常规拉伸试验曲线相似的微冲剪测试载荷-位移曲线,经过进一步计算转换即可获得被测试样力学性能。

1.2.2 显微硬度测试

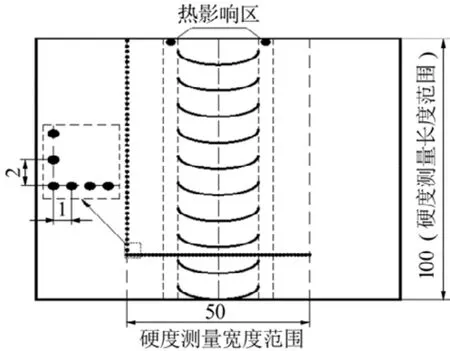

为验证微冲剪测试结果,选取另一片残余应力测试板的50 mm×100 mm中间区域进行显微硬度测试,焊缝厚度方向测点间距2 mm,焊缝宽度方向测点间距1 mm,显微硬度测试规划如图4所示。对试样表面进行光洁处理,以便识别硬度压痕和提高硬度测试精度。显微硬度测试采用德国KB30S全自动维氏硬度计,加载载荷200 g,保压时间20 s,根据预先设定的待测点沿横向逐一测试。

图4 硬度测试规划Fig.4 Hardness test planing

2 测试结果及讨论

2.1 抗剪强度与抗拉强度的换算

微冲剪测试载荷-位移曲线的最高点(即最大载荷)即为被测试样的抗剪断裂点,该最大微冲剪载荷除以冲针周长和试验厚度即可获得测点位置的抗剪强度。为直观反映材料力学性能,需将微冲剪试验过程中的抗剪强度转换为常规拉伸试验的抗拉强度。大量研究表明,微冲剪测试获得的抗剪强度与常规拉伸试验的抗拉强度之间存在着线性对应关系,且对于同一微冲剪测试设备抗剪强度和抗拉强度之间存在固定的转换关系[17]。通过统计分析本微冲剪测试设备以往大量测试数据,获得了本微冲剪测试设备剪切强度τ和抗拉强度σb的转化关系为σb=1.43τ-22.58,从各测点微冲剪载荷-位移曲线即可获得各测点的抗拉强度。

2.2 微冲剪测试结果

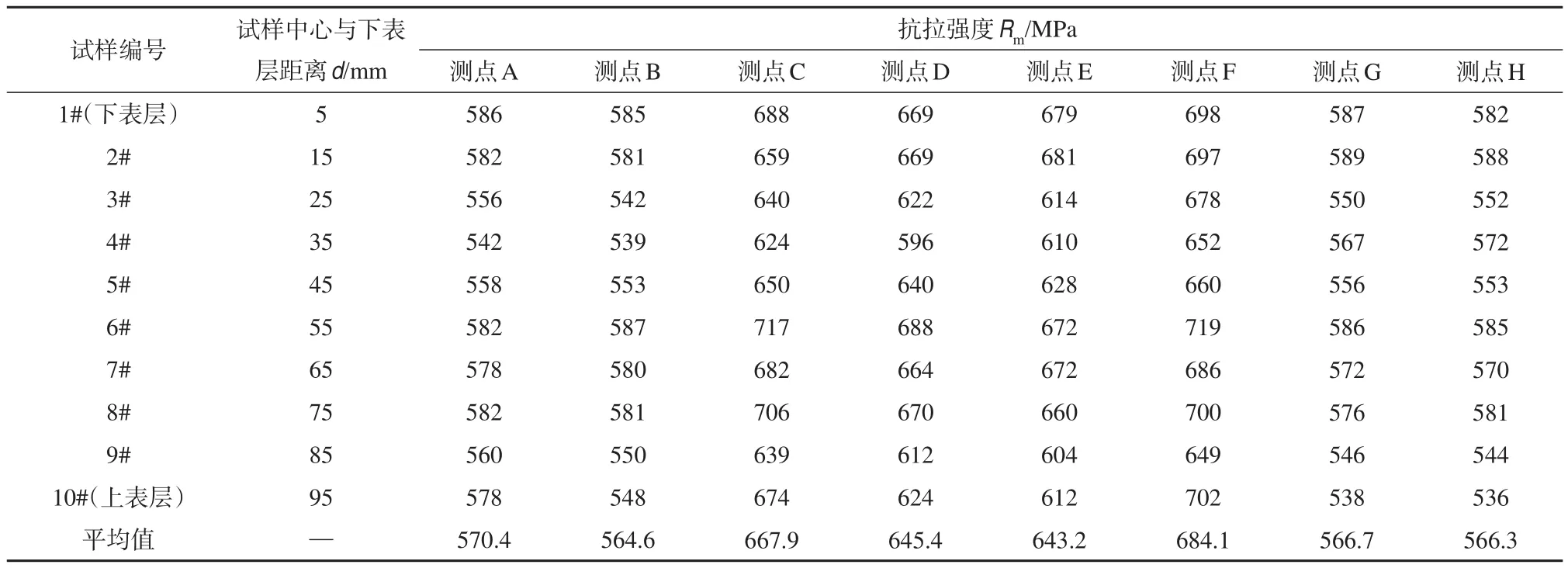

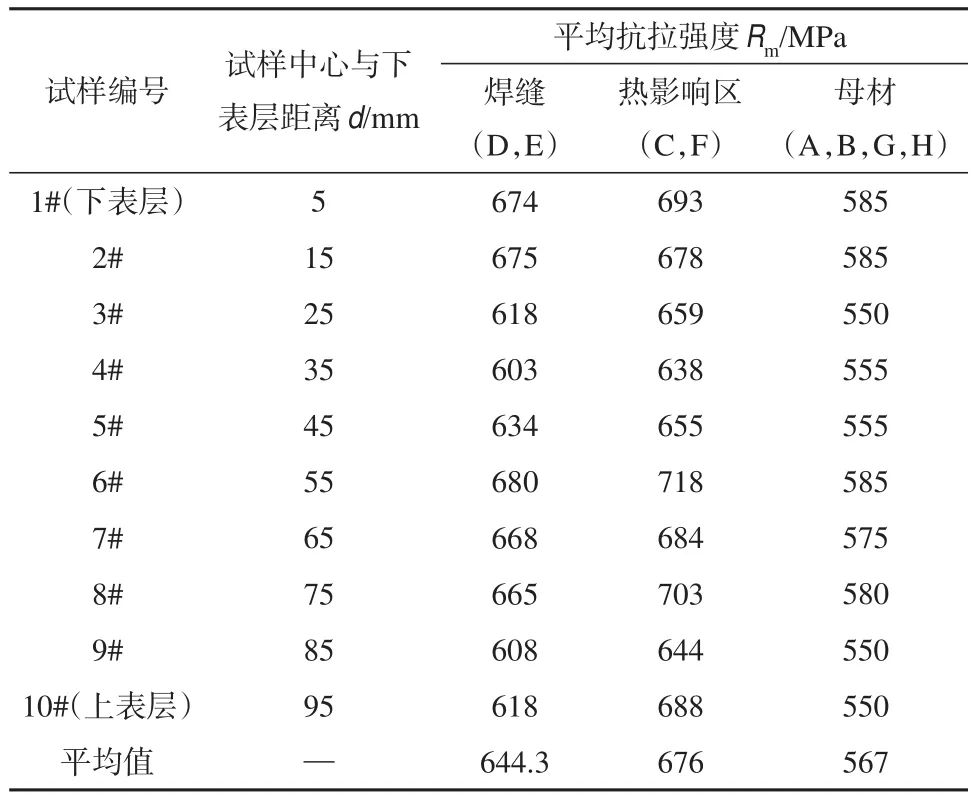

微冲剪各测点抗拉强度和各区域平均抗拉强度如表1、表2所示。

表1 微冲剪试样抗拉强度分布Table 1 Tensile strength distribution s of specimens for SPT

表2 微冲剪试样各区域抗拉强度Table 2 Tensile strength distribution of every zones for SPT

由表1可知,各试样抗拉强度沿母材、热影响区、焊缝、热影响区和母材呈M型分布,整体趋势上热影响区、焊缝区和母材抗拉强度逐渐降低,峰值强度一般出现在热影响区,这是由于热影响区、焊缝区组织不均匀性大于母材且热影响区存在组织硬化。其中,1#、2#焊缝区和母材的抗拉强度高于整体焊缝和母材,这与底部清根封根焊接和局部组织硬化有关。

由表2可以看出,不同焊缝厚度位置(y)的母材区域平均抗拉强度基本均匀,在550~585 MPa范围内波动,平均抗拉强度波动幅度为35 MPa;不同焊缝厚度位置(y)的焊缝区域平均抗拉强度较为均匀,在603~680 MPa范围内波动,平均抗拉强度波动幅度为77 MPa;不同焊缝厚度位置(y)的热影响区域平均抗拉强度最不均匀,在638~718 MPa范围内波动,平均抗拉强度波动幅度为80 MPa。这表明母材因多道回火效应得以保持良好的组织均匀性,热影响区、焊缝区组织不均匀性大于母材,热影响区存在组织硬化并影响对焊接头的综合力学性能。

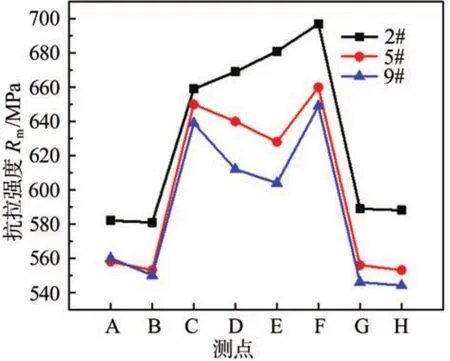

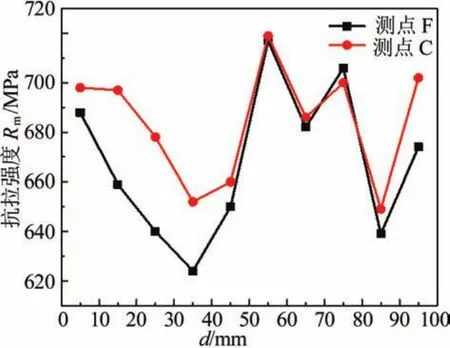

为直观反映对焊接头抗拉强度分布,在距离焊缝下表面15 mm(2#试样)、下表面45 mm(5#试样)、下表面85 mm(9#试样)以及距离对焊接头左侧边缘20 mm(测点C)处、右侧边缘20 mm(测点F)处选取了5条评价线,其抗拉强度分布如图5、图6所示。由图5可知,热影响区和焊缝的抗拉强度值普遍高于母材,且抗拉强度峰值均出现在热影响区;由图6可知,热影响区抗拉强度存在一定波动;对比图5、图6可知,对焊接头横向(即测点A至测点H)抗拉强度波动幅度远大于垂向(即距离d从0到100 mm)抗拉强度波动幅度。

图5 2#、5#和9#试样的抗拉强度分布Fig.5 Tensile strength distribution of 2#,5#and 9#specimens

图6 测点C、F抗拉强度分布Fig.6 Tensile strength distribution of measuring point C and measur‐ing point F

2.3 显微硬度测试结果

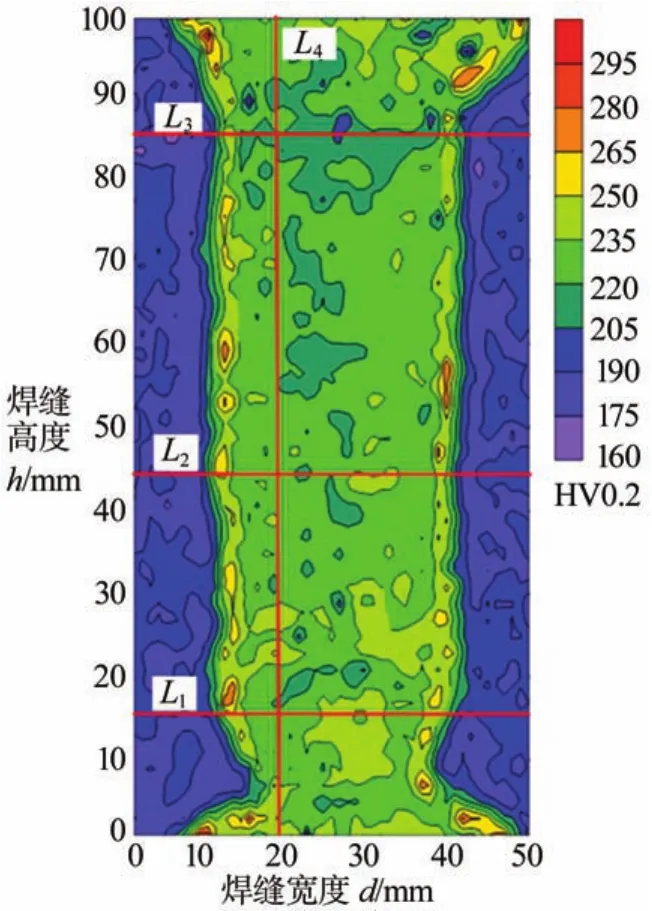

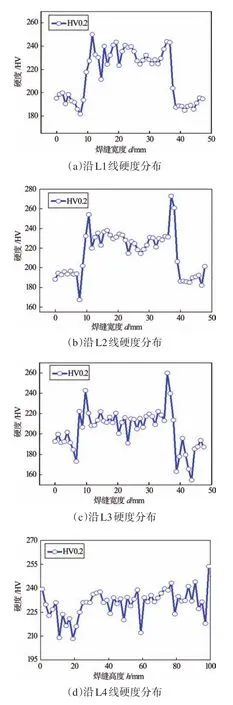

对焊接头显微硬度测试结果如图7所示,焊缝区硬度约为220 HV,母材硬度约为175 HV,热影响区硬度约为270 HV。为直观反映对焊接头硬度分布,在距离焊缝下表面15 mm(L1)、下表面45 mm(L2)、下表面85 mm(L3)以及距离对焊接头左侧边缘20 mm(L4)处选取了4条评价线,其硬度分布如图8所示。由图可知,热影响区和焊缝区维氏硬度值普遍高于母材,且维氏硬度峰值均出现在热影响区,与微冲剪测试的横向(x)抗拉强度分布趋势一致;从图8d可以看出,焊缝区维氏硬度基本均匀,与微冲剪测试的厚度方向(y)抗拉强度分布趋势一致,印证了通过微冲剪测试得到的对焊接头各区域力学不均匀性是合理的。

图7 对焊接头硬度分布Fig.7 Hardness distribution on the welding joint

图8 沿硬度评价线L1、L2、L3、L4硬度分布Fig.8 Hardness distributions along evaluation line of L1,L2,L3,L4

3 结论

(1)100 mm厚的反应堆压力容器16MND5低合金钢环形试件对焊接头抗拉强度横向分布不均并呈现M型分布,整体趋势上热影响区、焊缝区和母材抗拉强度逐渐降低,峰值强度一般出现在热影响区,这是由于热影响区、焊缝区组织不均匀性大于母材且热影响区域存在组织硬化。

(2)反应堆压力容器16MND5低合金钢环形试件对焊接头抗拉强度厚度方向分布不均,母材抗拉强度基本均匀波动幅度35 MPa、焊缝抗拉强度较为均匀波动幅度77 MPa、热影响区抗拉强度最不均匀波动幅度80 MPa,热影响区、焊缝组织不均匀性大于母材,热影响区存在组织硬化并影响对焊接头的综合力学性能。

(3)反应堆压力容器16MND5低合金钢环形试件对焊接头维氏硬度分布趋势与微冲剪测试抗拉强度分布趋势一致,与通过微冲剪测试得到的对焊接头各区域力学不均匀性的结论相吻合。