数控机床加工精度分析和提高方法要求

范鹏章 马茂军 杨晓红 房芹芹 王延明

(1.东营市技师学院,山东 东营 257000 ;2.东营市市政工程公司,山东 东营 257000)

0 引言

近年来,因数控机床精度下降而导致数控机床成品制造精度下降的问题时有发生,加工精度的降低就会影响制造产品的质量。因此,高效地识别数控机床加工误差已经成为制造业关注的热点问题之一。该文围绕数控机床加工精度分析和提高方法要求开展有关数控机床加工精度及提高手段的相关研究,旨在提升数控机床的加工精度,为我国制造业的发展提供基础保障。

1 影响数控机床加工精度的分类原因分析

根据美国常用的数控机床误差分类机制,可以将数控机床误差分为检测误差、加工过程误差与机床误差,各项误差具体细分内容如下:1) 检测误差。不确定性误差的占比为10%,安装误差的占比为5%。2) 加工过程误差。操作误差的占比为7.5%,弹性热变形误差及工件热误差的占比为6.5%,夹具误差的占比为7.5%,刀具误差的占比为13.5%。3) 机床误差。热误差的占比为28.0%,几何误差的占比为22.0%。

对误差来源进行分析可知,运行情况、运行时环境条件的影响、加工过程中的实时监测、生产过程中机械的材质不均匀、装夹弹性变形、更换机床切割刀具、刀具变形、刀具磨损、刀具与工件作用位点相互偏差、伺服系统跟踪误差以及位置监测误差等因素都有可能使数控机床出现误差。所有数控机床运行后都会受到误差的影响,但均能够通过应用各类误差补偿方式抵消误差。

2 提高数控机床加工精度的关键技术与方法研究

2.1 误差补偿技术

在进行误差补偿时,需要先预估误差补偿值。确定目标值后,再明确补偿误差的时间,通常可分为实时误差补偿与离线误差补偿。

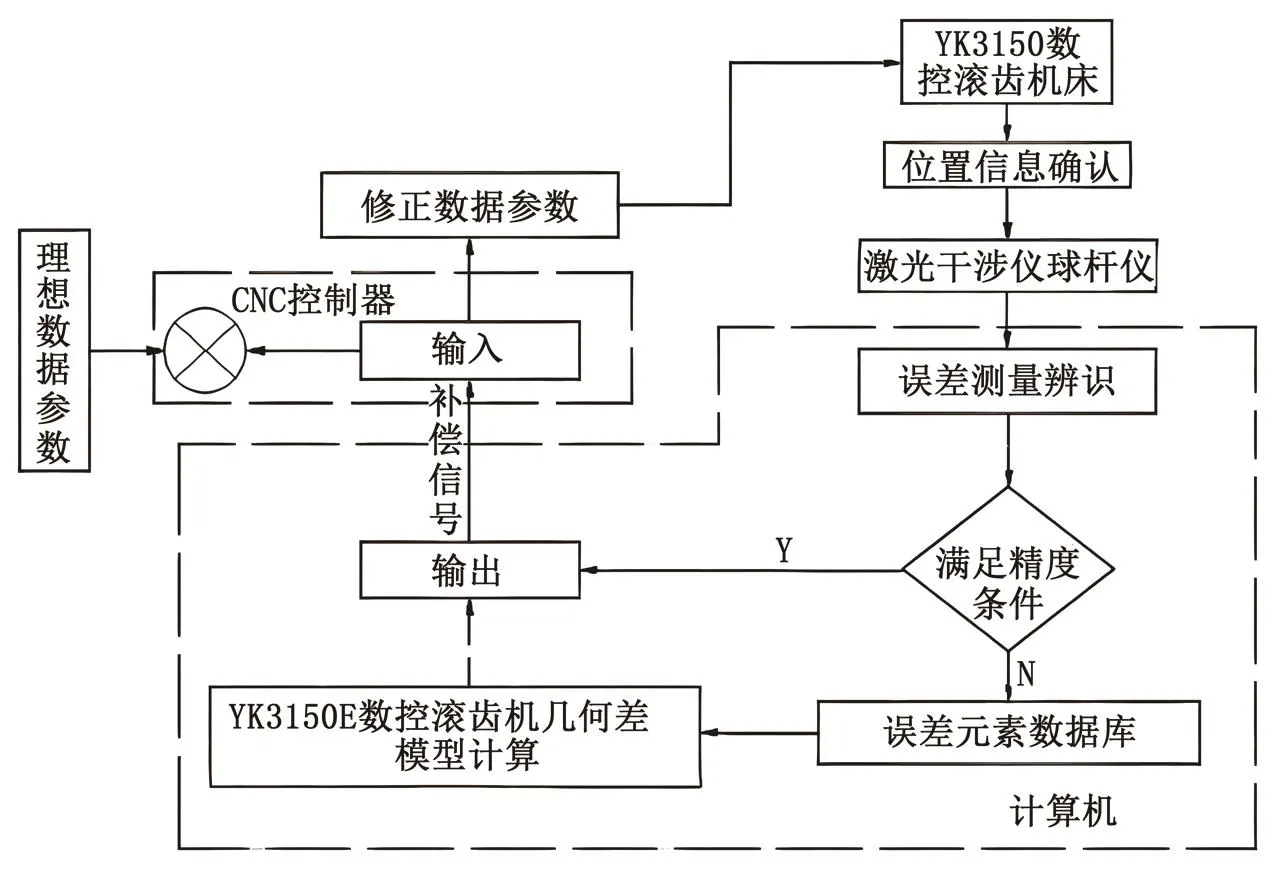

在进行实时误差补偿时,需要利用硬件辅助装置。以热误差检测系统开展的误差补偿技术为例,应用YK3105E数控滚齿机床进行误差补,采取的策略为反馈补偿控制策略。具体实践策略如图1所示。

图1 误差补偿实践策略

具体实践步骤流程如下:1) 应用球杆仪及激光干涉仪对机床中旋转副及移动副的几何误差元素进行测量,获取实时检测样本数据。2) 数据处理单元处理样本数据内容,并对误差进行分离辨识。根据数据判断理想轨迹与刀具轨迹间误差是否满足精度加工条件(该过程由计算机自动完成)。3) 情况判断。如果满足条件,就直接输出。如果不满足条件,则将数据输入误差元素数据库,根据数据库中既往存储的误差值大小对误差补偿具体数值进行判断。4)指令修正。将修正后的数据输入数控机床,以进行误差补偿。

2.2 误差测量技术

直接误差测量技术是面向单环节的,仅需要借助仪器获取直接误差数据,在数据的获取方面也比较简单。在测量时,技术人员可直接应用相关光学或机械方法(例如激光干涉仪、运动测量仪等设备)进行误差测量。由于测量项目较少,因此该技术的优势就是测量耗时短。综上所述,误差测量技术的关键就是寻求测量效率与测量精度间的平衡,在开展任意一项操作时,都有可能对另外一者造成影响。

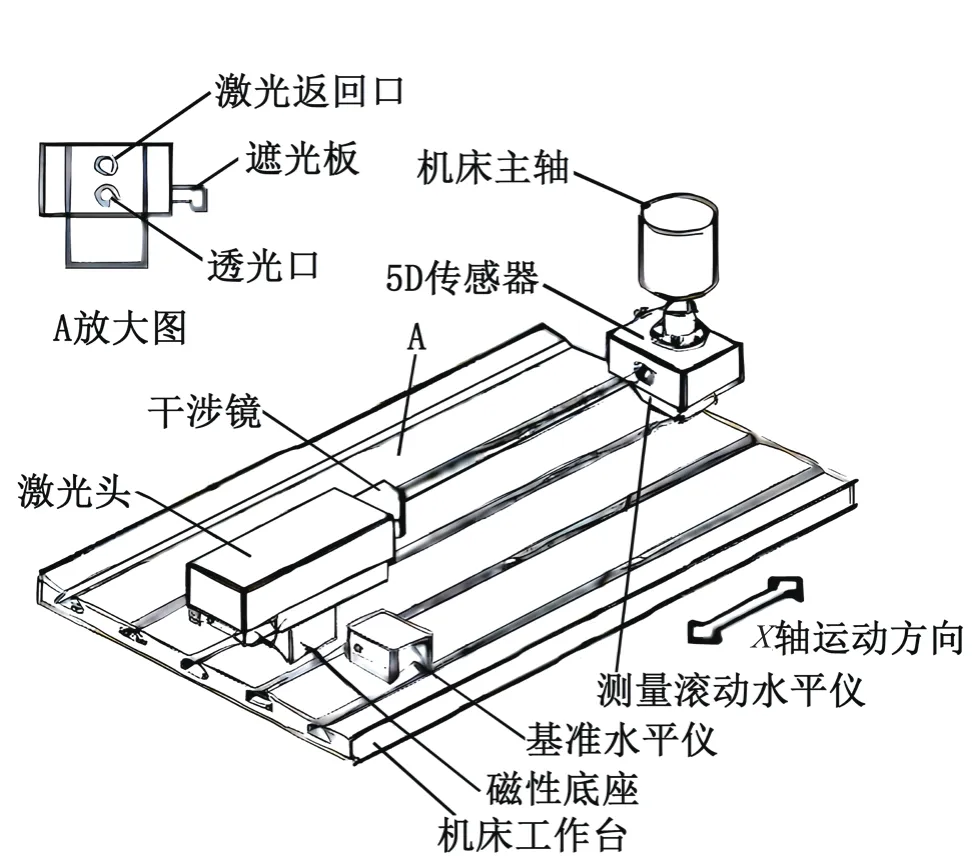

以D165型三轴机床的几何测量为例,可采用自由度激光干涉测量方案。在进行测量时,首先应该选择合理的位置放置激光测量器,机床主轴卡上放置自由度传感器,机床工作台处放置基准水平仪。当测量的方向不同时,横向与纵向的检测仪可根据检测位置实时调整反光镜,以避免在测量过程中出现重新装配激光器的问题。因为光沿直线传播,所以在测量时,需要在测量位点放置90°反光镜,一方面能够确保光线从轴传递变为从轴传递,另一方面也能消除九线法中反射基准不重合的问题。自由度激光干涉测量仪测量时原理如图2所示。

图2 自由度激光干涉测量仪测量原理图

2.3 误差建模技术

对误差综合建模来说,需要通过带入工件和刀具之间的相对位置来确定数控机床的加工精度。其数学语言表述为工件与刀具间的相对距离(在运动型模型中被称为综合误差)。

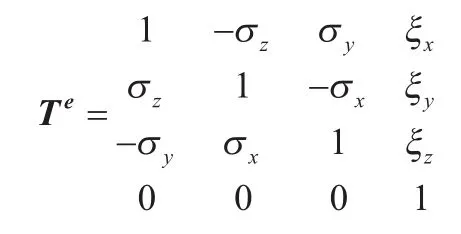

以YK3150E数控滚齿机床几何误差建模为例,需要利用空间建模技术,先设定刀尖在刀具体坐标系中的位置矢径以及在工件坐标系中的位置矢径,再计算工件加工点与刀尖实际位置间的矢量偏差。根据误差模型相邻体间的特征变化要求,考虑工件加工时热误差的影响,计算物体的实际特征变换矩阵,从而获得三轴机床通用空间综合误差补偿模型的数学公式。该研究中得到的矩阵如公式(1)所示。

式中:ξ、ξ以及ξ分别为YK3150E型数控滚齿机床在工序中旋转一定角度及移动一段距离后,滚刀坐标相较于工件坐标系在轴、轴以及轴之间的位移误差;σ、σ以及σ分别为YK3150E型数控滚齿机床在工序中旋转一定角度及移动一段距离后,滚刀坐标相较于工件坐标系在轴、轴以及轴之间的旋转误差。

将相应的数值带入公式(1)就能够算出YK3150E型数控滚齿机床的精确误差值,将数值输入数控补偿软件中即可开展误差补偿。

2.4 机床设计角度降低误差的相关方法

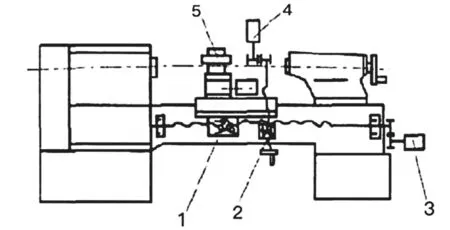

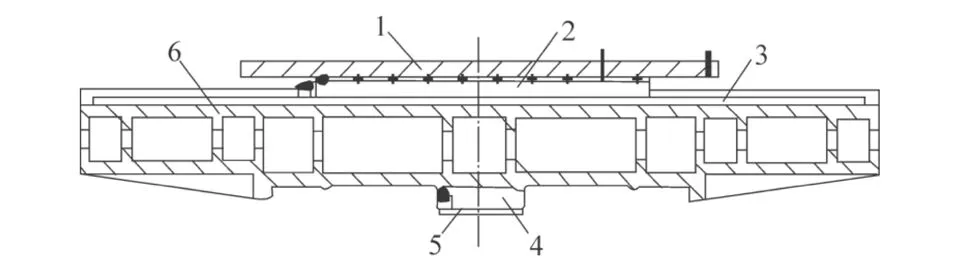

从降低误差的角度来看,应用闭环控制的伺服给系统能有效补偿在机械传动过程中因机械间隙(会产生一定的机械干扰)而导致加工精度受到的影响。可根据自身条件合理选择交流或直流伺服系统供电。但应注意,由于伺服系统改造所花费的成本较高且技术难度大,后期维修与调试较困难,因此,当生产加工精度不高的产品时,从经济学角度出发考虑,则不建议改造伺服系统。例如以CA6140车床为改造案例,针对横向进给机构,仍保留原有手动机构操作方式,并将减速箱体、步进电机安装在车床后侧,且保留原有支承结构。为保证改造后的设备仍能够满足紧急停车的要求,在溜板箱横向及纵向处安装急停、快速进给按钮,防止发生意外情况。纵向进给机构中驱动元件应用用步电机。由于更换电机,需要拆除车床上的操作杠、光杠、刀架以及溜板箱等。针对纵向进给机构,采用滚珠丝杠螺母代替伺服系统原梯形螺纹丝杠螺母副,安装位置仍位于原处。减速器端采用原固定方式,而两端采用滚轴轴承固定方式,采用套筒刚性联接方式。在横向、纵向进给系统中均应用步进电动机→减速齿轮→滚珠丝杠螺母→溜板的传动方式。改造后的车床传动系统如图3所示。

图3 改造后的车床传动系统

改造的核心思路为改造轴线传递方式,补充精度,从而弥补轴线传动方式下存在的反向误差与螺距误差。反向误差来源于设备的运行过程,属于动态误差;螺距误差来源于2个零件间的相对位置,属于静态误差。动态误差可以通过改善主传动系统的轴线形式来实现弥补,而静态误差即使经过补偿后也不能完全消除误差,最终可将其纳入系统误差范畴中。当前最推荐的主传动系统轴线改造方式如下:将传统的高速滚珠丝杠传动转化为用直线电机传动,该方式可有效提升轴线的机械刚度。因此,能够提升轴线运行时的加速度,获得更高的速度,从而提高生产效率。以某设备改造的方式为例,滑台箱体主传动系统不应用滚珠丝杠副传动模式,而是应用直线电机传动方式。改造后,经过试验验证,其满足直线电机防撞击、防屑的要求。为确保改造后的轴线系统仍有较高的运行速度,设计时在电机处应用了全封闭的防磁拉罩,减少外界因素的影响。同时,在轴线的末端应用软行程限位设计和高灵敏度的限位设计,保证了设备运行时的稳定性水平。最终改造后的腔体式滑台结构图如图4所示。

图4 改造后腔体式滑台结构图

主轴与电机间在相互转动的影响下易出现两者相互位置改变、齿轮相互轴向位点跳动的现象,对生产产品质量及产品加工精度有显著影响。传统模式下,数控机床电机与机械主轴间的连接方式分为3种,电机直连、齿轮连接以及同步带连接。对电机直联方式来说,由于电机本身马力有限,因此主轴的旋转速度在达到一定水平后,将难以提升,轴线的转速一般低于10 r/min。相关学者提出了应用“主轴单元零传动”的方式来解决该问题。其开展的具体思路如下:在内装电时,电机内部的主轴、电机等所有机构均采用一体化设计方案,从而实现装置的“零传动”。经过该方法改造后的电主轴具备调速范围宽、运行无爬行、性能佳、耐低温、清洁度高、能适应温度变化、变速调节快、可快速启动、转动时惯量小、转速及回转精度高等优势。当前该技术预期的发展方向为“悬浮技术”,例如磁悬浮电主轴技术与气体悬浮技术。在悬浮技术的背景下,各控制单元间无接触,能够满足机床超高精度加工的要求。此时,将电主轴分别与高速刀具系统、高速进给系统进行配合,能够满足设备运行的小震动、高可靠性、高速度及高精度要求,该技术将成为未来发展的前沿技术之一。

切割参数会影响零件出厂时的精度表现。因此,可通过以下途径优化机床加工时的参数:首先,选取硬度高、脆性低、耐磨且耐切割的刀具,并确保刀具的规格与尺寸适配于生产物品。在选取刀具前应经过物理学及化学论证,分析其几何参数、物理特性,并计算所选刀具的合适参数区间。其次,在现场加工阶段,需要根据机床自身的运行情况调节切割参数,例如在机床处于长时间运行状态时,可适当降低刀具的转速,保证同一批材料的切割效果;同时,通过实时分析切割物体的参数,调节刀具的切割角度及切割深度等参数。此外,从刀具运维的角度来说,需要通过定期检查刀具运行时冷却液的喷出量参数,以降低切割过程中产生的热量,降低刀具可能引起的几何误差与热量误差,从整体上提高机床切割精度水平。

3 结语

综上,将误差补偿技术充分应用于数控机床的改造中,能够提升机床的加工精度。该技术在实际应用过程中存在建模方式落后的问题,需要在日后研发中对其进行改进,智能化制造的逐步深入及误差补偿技术的不断应用将有效促进超精密数控机床的发展。因此,对机床企业来说,需要注重技术创新发展,识别影响当前机床加工精度的相关因素,并开展有针对性的研发工作,最终优化调整生产过程及生产工艺,从而促进我国高精尖数控机床的有序发展。