低速冲击下纤维混凝土梁的动力学特征与断裂耗能研究

马 钢, 高松涛, 王卓然, 马志宏

(1.太原理工大学 土木工程学院,太原 030000;2.太原理工大学 机械与运载工程学院,太原 033000)

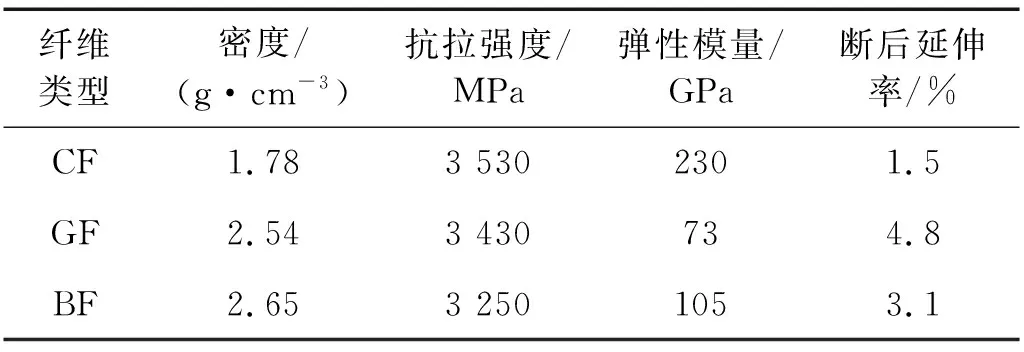

现阶段,由于混凝土应用环境的多样化和结构形式的复杂化,对混凝土性能提出了新要求,力求降低混凝土的拉压不对称性、保证其在复杂环境服役寿命,并提升混凝土结构承受多种外力作用与抵御突发灾害的能力。针对城市生命线工程、防护工程或近海工程等极易受到爆炸和冲击等较大的短时动态载荷的情况,工程中常对混凝土材料进行纤维复合增强,即在其中掺入随机乱向分布的短切纤维,以改善混凝土的抗冲击韧性[1]。工程领域应用较为广泛的混凝土增强用短切柔性纤维主要有碳纤维(carbon fiber, CF)、玄武岩纤维(basalt fiber, BF)和玻璃纤维(glass fiber, GF)三种,各类型纤维的物理力学性能对比如表1所示:CF在水中分散性相对较差,易发生絮凝,但由于CF制备而成的碳纤维布本身的可塑性高,可依据施工环境进行花纹样式设计以及尺寸大小剪裁,其在工程应用中常作为增强覆层铺设于混凝土表面,用于混凝土结构关键部位或受弯构件的加固或损伤修复,随着CF分散技术的发展,关于短切CF增强混凝土的应用研究亦越来越广泛,大大拓展了其工程应用范围[2-5];BF常用于对轻骨料、纳米微粉等高性能混凝土的韧性增强,可在保证混凝土功能性的同时进一步控制成本[6-9];GF具有较强的化学稳定性,用于近海工程、地下工程、化工厂房等易受酸碱腐蚀的极端环境以保持混凝土材料的长期性能与耐久性能,保证结构的服役寿命[10-12]。

表1 三种纤维的主要物理力学性能

近年来,国内研究人员分别开展了CF、BF、GF增强混凝土的抗弯、变形与耗能性能的相关研究,研究大多集中于短切纤维类型、掺量、长径比等与混凝土静态力学性能间的关联性方面,如Yan等[13]通过对BF和GF等纤维增强的高韧性混凝土材料的延性特性进行研究,结果表明掺量为2.5%的BF、PPF和GF混凝土试样抗弯强度分别提高了20.8%和27.9%,断裂能量提高20.04%和30.2%;廉杰等[14]对不同体积掺量和长径比的玄武岩纤维混凝土梁力学性能的试验结果表明,掺入BF能有效提高混凝土的强度,且体积掺量对混凝土强度的影响比长径比更显著。国内外相关研究均表明,纤维的掺入有利于提升混凝土受弯构件在准静态力作用下的力学性能。

纤维增强混凝土的功能性特征使其在复杂环境下的应用优势更为明显,特别是近海、桥梁、防护等工程,极易受到海潮拍击、车船撞击、爆炸冲击等动载荷冲击。为了进一步评价纤维混凝土在冲击载荷下的性能差异,指导纤维增强混凝土材料在复杂工程环境中的应用,国内外学者对短切纤维与混凝土动态弯曲韧性、抗冲击性能间的规律均开展了相关研究。Tabatabaei等[15]对比了素混凝土、钢筋混凝土和碳纤维增强混凝土板的抗冲击性能,结果表明,掺入1.5%的碳纤维含量可将混凝土板的抗冲击性能提升至约90%,并可减少在冲击下混凝土板的碎裂程度;Liu等[16]研究了玄武岩纤维束增强混凝土在不同冲击速度和温度(-25 ℃~100 ℃)条件下的抗冲击性能和失效模式,得出冲击速度、温度、掺量和边界条件都会影响玄武岩纤维束增强混凝土的结构响应,且冲击速度与掺量对试件的失效模式影响较为显著;Ou等[17]研究了应变率和温度对玻璃纤维增强混凝土力学性能和失效模式的影响,讨论了不同应变率和温度载荷下的玻璃纤维增强混凝土的动态力学本构特征;Liu等[18]对分别掺入短切碳纤维、钢纤维、玻璃纤维的混凝土梁开展了落锤冲击试验,研究结果表明,碳纤维、玻璃纤维混凝土的弯曲韧性随冲速和掺量的增加而增强,短切钢纤维混凝土的冲击力峰值更高。尽管国内外学者开展了大量研究,但仍存在诸多不足:研究思路上,大多集中于对某单一类型纤维的动态增强效应进行评价,缺乏同等条件下各种柔性纤维对混凝土增强效应的横向比较;试验方法上,冲击加载方式、试件外形与边界条件各异,难以对不同纤维混凝土的动态力学特征的差异性做出评价;研究结论上,对纤维混凝土断裂性能的研究较多,对能量吸收方面的研究不足。

鉴于此,本文拟采用落锤试验设备,对纤维长度为6 mm且体积掺量均为0.30%的碳纤维、玻璃纤维和玄武岩纤维混凝土梁进行了低速冲击试验,采用相同载荷与边界条件、相同尺寸与配比的混凝土试件开展试验,针对素混凝土梁和各类型纤维混凝土梁的抗弯失效机理及断裂耗能进行对比研究。本试验通过高速摄像机记录各试件梁的断裂破坏过程,提取并分析对比了跨中竖向位移时程曲线、加速度时程曲线及拉压应变时程曲线。详细分析了锤头冲击力和惯性力,并得到等效变形力-位移曲线,计算出各纤维混凝土梁断裂耗能。相关试验及分析结果可为复杂工程条件下对各类型纤维增强混凝土受弯构件的选择性应用提供参考依据。

1 材料与方法

1.1 材料和主要仪器

本试验采用短切聚丙烯腈(Polyacrylonitrile, PAN)基碳纤维,玻璃纤维及玄武岩纤维。三种纤维单丝直径为7~15 μm,长度为6 mm(纤维物理力学性能,如表2所示;纤维实物,如图1所示);山东省优Hydroxyethyl cellulose, 索化工科技有限公司生产的羟乙基纤维素(Hydroxyethyl cellulose, HEC)作为碳纤维分散剂,黏度30 000 Pa·s;江苏省无锡市亚泰联合化工有限公司生产的磷酸三丁酯作为液体消泡剂;聚羧酸高效减水剂;胶凝材料为P·O 42.5普通硅酸盐水泥;粗骨料粒径为约5 mm碎石;细骨料为最大粒径不大于1.5 mm河砂。制备试件所需的主要仪器有:用于对碳纤维进行预分散的昆山市超声仪器有限公司生产的KQ250E型超声波振动仪, JJ-5型水泥胶砂搅拌机和单卧轴强制式混凝土搅拌机。

表2 本研究所用各纤维的实测物理力学参数

1.2 试件设计及制备

本试验三种纤维混凝土的纤维体积掺量均为0.30%。为了使碳纤维以单丝态均匀分散于混凝土基体中,本试验采用Wang等[19]对短切碳纤维的6步分散方法制备碳纤维混凝土试件。玻璃纤维和玄武岩纤维直接撒入混凝土浆体中搅拌均匀以制备相应混凝土试件。混凝土配合比如表3所示。所制作的试件梁包括素混凝土(plain concrete,PC)梁、碳纤维混凝土(carbon fiber reinforced concrete beams,CFRCB)梁、玄武岩纤维混凝土(basalt fiber reinforced concrete beams,BFRCB)梁和玻璃纤维混凝土(glass fiber reinforced concrete beams,GFRC)梁,所有试件梁尺寸为400 mm×100 mm×100 mm,跨度为350 mm。每个工况测试三个试件以求得其平均值。另外,普通混凝土、碳纤维混凝土、玻璃纤维混凝土及玄武岩纤维混凝土的标准立方体抗压强度分别为51 MPa,46 MPa,47 MPa,48 MPa。

表3 混凝土配合比

由于碳纤维密度与混凝土密度有较大差距,且纤维表面具有憎水性等因素,其不易在混凝土基体中均匀分散。为了验证碳纤维分散情况,随机取一定量碳纤维水泥浆,在养护室放置24 h,拆模制成小圆盘水泥基试件(厚度30 mm 、直径 70 mm)。图2为水泥基试件断面碳纤维分散情况。可以看出,碳纤维以单丝态均匀分布于水泥基试件断面。因此,采用6步法可以实现短切碳纤维在混凝土基体中均匀分散。

图1 不同类型纤维Fig.1 Different types of fiber

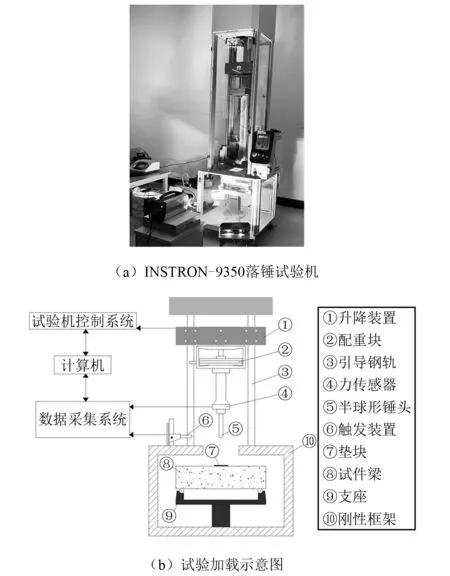

1.3 测试仪器与方法

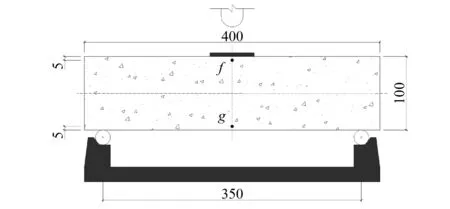

本试验采用INSTRON-9350落锤试验机(见图3)进行。锤头可通过气动辅助装置达到预定冲速。本试验采用低速冲击,锤头自由落体加速,冲击速度为2.43 m/s。本试验落锤质量为30.52 kg,其中包括由配重块提供的配重30 kg和锤头,力传感器及连接支架的质量0.52 kg。直径为20 mm的半球形锤头与力传感器连接,锤头材料为钢材料。在冲击过程中,落锤试验机的数据采集系统通过力传感器记录落锤锤头冲击力时程,数据采集频率为20 kHz。此外,利用DIC设备,可以记录并计算梁在落锤冲击下的变形、竖向位移V以及应变的水平分量εx。放置于试件梁前的高速摄像机与计算机连接,以图片形式记录试件的冲击过程。高速摄像机曝光速率为10 000帧s-1,高速摄像照片的分辨率为1 280×1 024像素。在试件梁表面喷涂均匀的黑色散斑,以便于用MatchID 2D软件对高速摄像照片进行处理并提取相关试验数据,从梁表面跨中靠近顶端和底端的以“f”和“g”为中心的两个方形区域(10 mm×10 mm)内分别提取试件梁相应位置处的应变水平分量εx(如图4所示)。其中,“f”和“g”两点分别距离梁顶端和底端均为5 mm。

图2 水泥基试件断面碳纤维分散情况Fig.2 Carbon fiber dispersion of cement-based specimen section

图3 落锤冲击试验装置Fig.3 Drop hammer impact test device

本试验采用的支撑条件为辊式支座提供的简支梁形式,试验中梁跨度为350 mm。每种工况采用三个试件以求得可靠的平均值。此外,试验机锤头是钢锤头。为了避免测得不稳定的冲击力时程曲线又不过多减小应变率,本试验在梁顶面落锤冲击点处放置橡胶垫块,厚度为8 mm。钢材料锤头直接作用于混凝土梁顶面时,会激发更高频率数据值,进而出现剧烈震荡,具有明显的随机性[20],在梁与锤头之间放置的刚度较小的材料的阻尼垫块增强滤波效果,避免激发高频率数据值。

图4 DIC所提取数据的位置分布示意图(mm)Fig.4 Position distribution diagram of DIC data (mm)

2 试验结果与分析

2.1 破坏形态

低速冲击试验后,不同类型纤维混凝土梁的破坏形态如图5所示。由图5可知,落锤冲击载荷作用下,PC和各纤维混凝土梁均形成一条几乎呈竖向的主裂缝,试件整体呈现弯曲破坏。其中,BFRC梁主裂缝衍生出新的分叉支裂缝,见图5(d)。

图5 各混凝土梁破坏形态Fig.5 Damage form of each concrete beam

2.2 锤头冲击力、位移及应变时程曲线

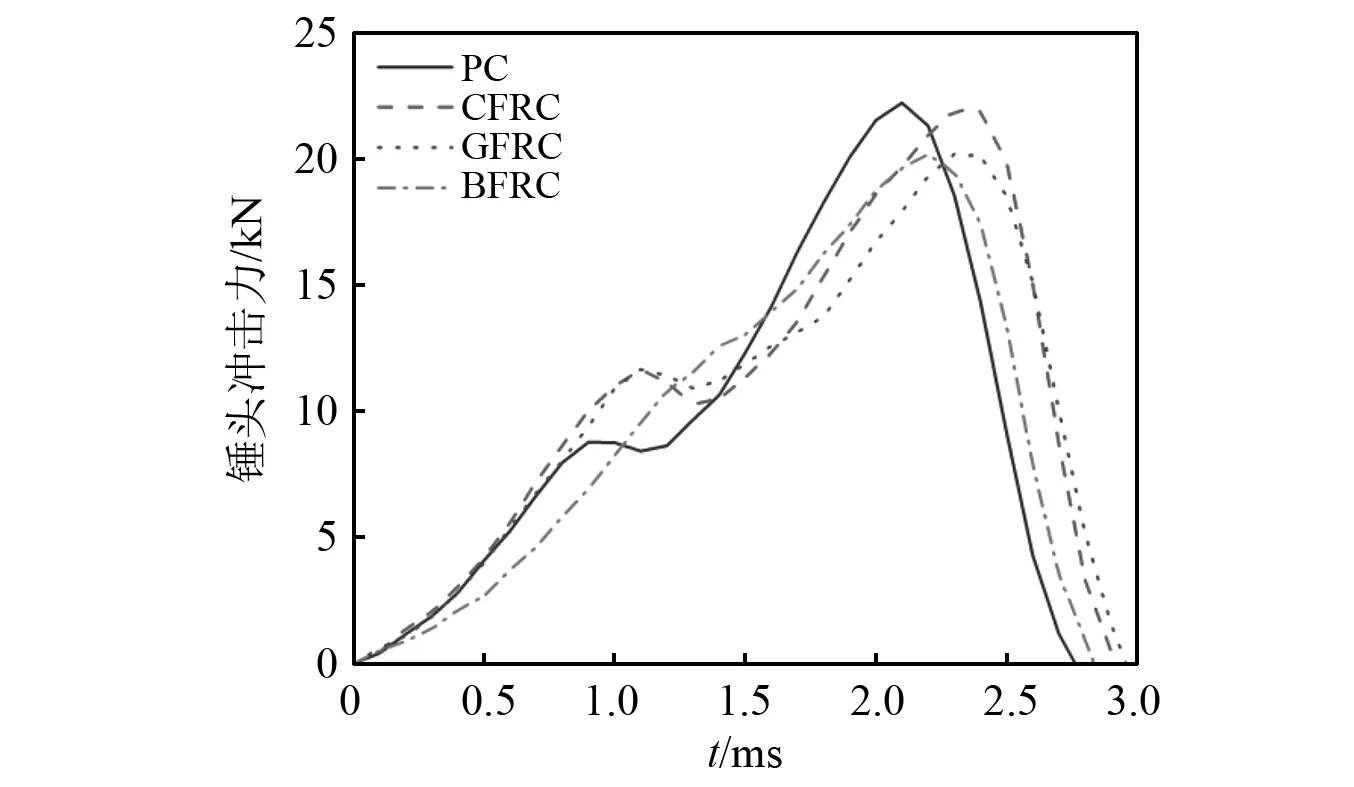

图6为不同纤维混凝土梁的锤头冲击力时程曲线。可见,各混凝土梁的锤头冲击力在达到峰值之前均出现一个小波峰,这是由于本文采用的橡胶垫块具有阻尼效应[21-23],从而降低加载速率。

由图6可知,纤维混凝土梁的冲击力达到峰值的时间及其持续时间均长于PC梁。如表4所示,PC梁的冲击力峰值最大,为22.2 kN。CFRC梁的冲击力峰值为纤维混凝土梁中最大,为21.9 kN,与PC梁的冲击力峰值更接近。另外,结合图6的各曲线上升段来看,PC梁和CFRC梁的刚度较接近,且大于GFRC梁和BFRC梁的刚度。因此,掺入玄武岩纤维和玻璃纤维会降低混凝土梁的刚度,但碳纤维对混凝土梁的刚度影响不大。

图6 各纤维混凝土的锤头冲击力Pt时程曲线Fig.6 The hammer impact force Pt time-history curve of each fiber concrete

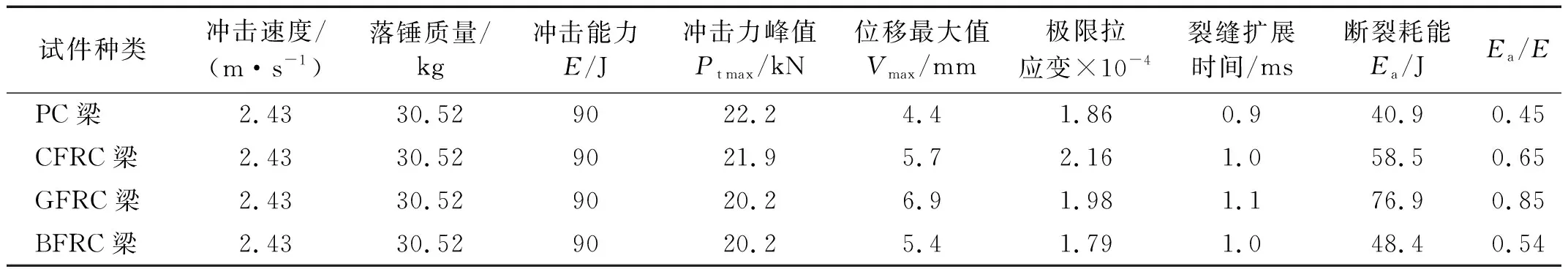

表4 试验结果汇总

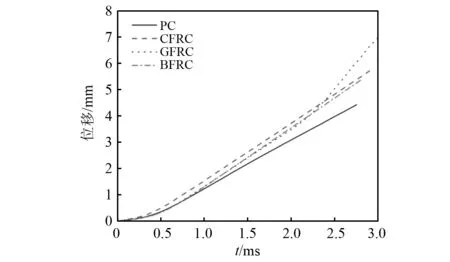

图7为不同纤维混凝土梁的跨中竖向位移时程曲线,并给出了位移最大值(锤头冲击力结束时刻的位移值)。在冲击过程的初期(0.5 ms以前),CFRC梁的竖向位移增加速率明显大于其他工况。并且直到2.3 ms,CFRC梁的竖向位移都大于其他工况。1 ms之后,PC梁的竖向位移就明显小于各纤维混凝土梁。2.3 ms之后,GFRC梁的竖向位移显著增加,在3 ms时达到最大值。整个冲击过程中,CFRC梁和BFRC梁的竖向位移接近。如表3所示,GFRC梁的竖向位移最大值高于其他工况,为6.9 mm,约为PC梁的1.6倍。CFRC梁和BFRC梁的竖向位移最大值较为接近。由此可知,相比于碳纤维和玄武岩纤维,玻璃纤维对混凝土梁的位移提高程度最大。

图7 各纤维混凝土的跨中竖向位移时程曲线Fig.7 Time-history curves of mid-span vertical displacement of each fiber reinforced concrete

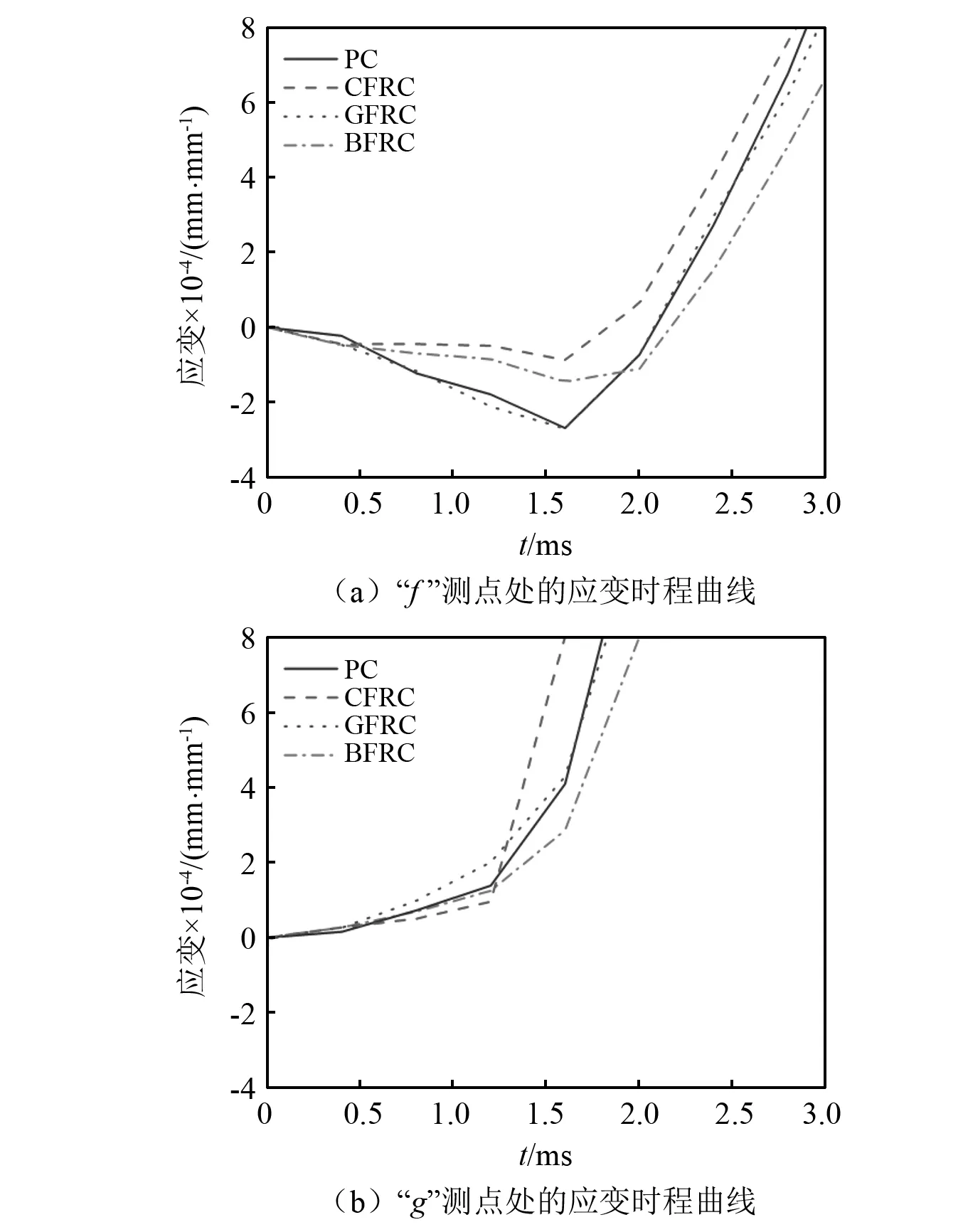

图8为不同纤维混凝土梁的应变时程曲线,其中图8(a)为“f”测点处的应变时程曲线,图8(b)为“g”测点处的应变时程曲线,图中拉应变为正值,压应变为负值。梁的拉应变水平分量从“g”测点处提取、压应变水平分量从“f”测点处提取。可知,在冲击过程初期(0.5 ms之前),梁呈现上压下拉的受力状态,各工况的拉、压应变接近,但PC梁的压应变小于纤维混凝土梁。之后,各个试件梁的拉应变达到各自的极限拉应变,即梁底部出现裂缝。表3给出了各工况试件梁的极限拉应变。可见,所有工况的极限拉应变无明显差异,均在2×10-4左右。此外,在压应变增加阶段(0.5~1.6 ms),CFRC梁和BFRC梁的压应变明显低于PC梁和GFRC梁,其中CFRC梁的压应变增加最少。

2.3 破坏机理

为了分析各纤维混凝土在冲击载荷作用下的破坏机理,各纤维混凝土梁在冲击作用下的动态力学参数(锤头力、加速度、应变等),如图9所示。其中,拉应变为正值,压应变为负值,加速度正值代表方向向下。加速度由试件梁的跨中竖向位移对时间求二阶导得到。

由图9可知,冲击作用下梁的破坏过程可以分为三个阶段(分别对应图中两条竖线划分的三个部分)。第一阶段,试件梁刚受到冲击时,冲击力开始增加,但由于橡胶垫块的阻尼作用,冲击力不会马上达到峰值而是先增加后放缓,产生小波峰。此时,试件梁呈上压下拉的弯曲受力状态,拉、压应变对称增加。由于冲击力的作用,梁跨中的加速度开始急剧上升至峰值。该阶段为试件梁的变形阶段,并未出现裂缝,锤头冲击力做功主要贡献于增加试件梁的动能。第二阶段,当加速度进入下降段而锤头冲击力继续增加时,试件梁底部超过极限拉应变(对应图9“i”点),开始起裂。压应变迅速增加至峰值,裂纹由梁底向上扩展,同时,中性轴逐渐上移。直到裂纹扩展至梁顶部受压区,压应变转变为拉应变并超过极限拉应变(对应图9“ii”点)。该阶段,为试件梁的裂缝发展阶段。由于橡胶垫块降低了应变率,锤头冲击力做功主要贡献于试件梁的断裂,加速度经历下降阶段后并未出现负向峰值,而是在零值附近小幅波动。第三阶段,试件梁裂缝贯穿,冲击力迅速下降至零值,结构破坏。

图8 各纤维混凝土的拉、压应变时程曲线Fig.8 Tensile and compressive strain time-history curves of each fiber concrete

2.4 等效变形力及断裂耗能

根据达朗贝尔原理,试件梁所受到的锤头冲击力、支座反力与惯性力是一组平衡力。Bentur等[24]提出“等效静态系统”分析法,并证明了试件梁弯曲失效时该方法的有效性。落锤冲击试验中,力传感器测得的锤头力Pt包含了两部分,即等效变形力Pd(与支座反力相平衡并使混凝土梁产生变形与断裂效应)与等效惯性力Pi(与分布于全梁的惯性力相平衡并使混凝土梁产生加速度效应)。三者的关系为

Pt(t)=Pi(t)+Pd(t)

(1)

式中:Pt为锤头力传感器测得的锤头力;Pi为等效惯性力;Pd为等效变形力。

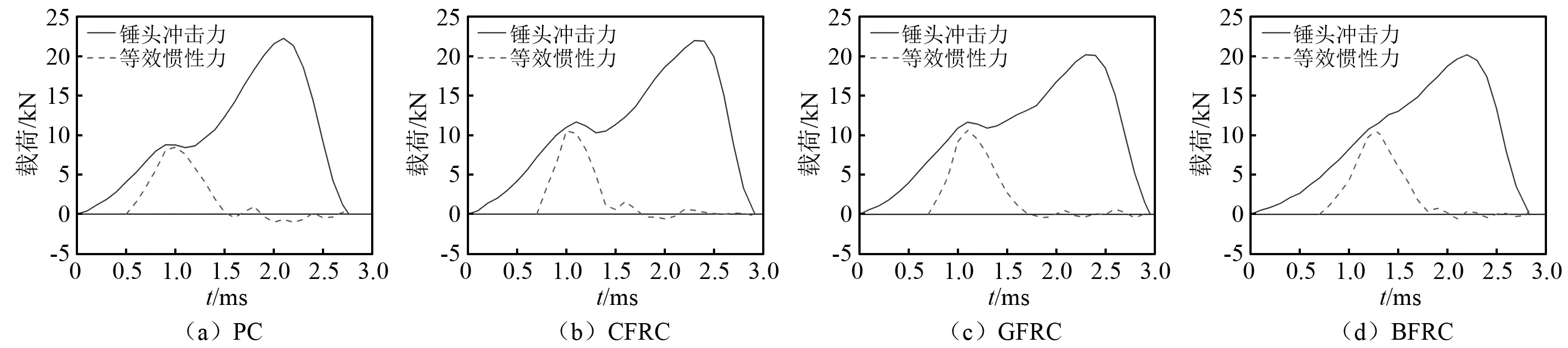

图9 各纤维混凝土的时程曲线Fig.9 Time-history curves of each fiber concrete

本试验PC和各纤维混凝土梁均为弯曲破坏,而非剪切破坏,因此可以采用“等效静态系统”分析法。

各工况试件梁均为无筋梁,故符合加速度沿梁呈线性分布的计算方法。因此等效惯性力Pi的计算公式为

(2)

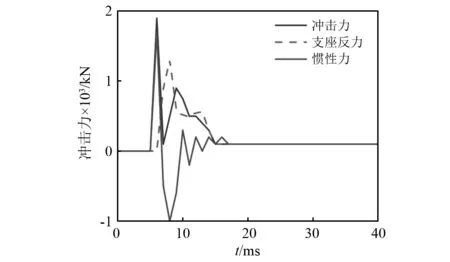

式中:ρ为试件梁密度;A为梁截面积;a0为梁跨中加速度;l为梁跨度;h为支座至梁最近一端的距离。图10为不同纤维混凝土梁的锤头冲击力和等效惯性力时程曲线,图中锤头冲击力Pt与等效惯性力Pi的正值代表方向向下,而惯性力与等效惯性力大小相等方向相反。可见,Pi的第一个正向峰值与Pt的小波峰基本相等,之后的Pi数值下降至接近零值,并未出现明显的负向峰值。在约1.5 ms之后,各个工况的Pi在零值附近波动,且幅度微小。因此,可以在计算等效变形力Pd时忽略该部分的Pi,只考虑冲击过程初期的Pi第一正向峰值。

图10 锤头冲击力Pt和等效惯性力Pi时程曲线Fig.10 Time-history curves of hammer impact force Pt and equivalent inertia force Pi

此外,在落锤冲击试验中,与采用钢垫板的试件梁的结构响应相比,本文采用的橡胶垫块显著降低了惯性力,且导致各试件梁的Pt时程曲线上升段出现小波峰。许斌等[25]通过对钢筋混凝土深梁(净跨为1 860 mm,截面尺寸为170 mm×620 mm)抗冲击试验研究,得到典型的冲击力、支座反力与惯性力时程曲线,如图11所示。其中,冲击力的正值代表方向向下,惯性力和支座反力的正值代表方向向上。同时,该试验采用钢垫板置于梁顶面的冲击点位,惯性力在第一个正向峰值之后出现较大的第二个负向峰值。冲击力时程曲线并未出现小波峰。与惯性力的第一个正向峰值平衡的锤头冲击力主要使梁产生加速度,惯性力的第二个负向峰值与支座反力基本平衡。而对于图10,Pt时程曲线出现小波峰。Pi的第一个正向峰值与Pt的小波峰基本相等。之后,Pi数值下降至接近零值,并未出现明显的负向峰值,说明与钢垫板相比,本文采用的橡胶垫块具有一定的阻尼作用,会降低加载速率,一方面导致各试件梁的Pt时程曲线持续时间增加(Pi数值下降至接近零值后Pt并未结束),另一方面显著降低了冲击过程中的惯性力(相应地,Pi低于Pt最大峰值,Pi与Pt的小波峰基本相等),惯性力未出现第二个负向峰值。因此,曲线上升段出现小波峰,且该段冲击力主要使梁产生加速度。

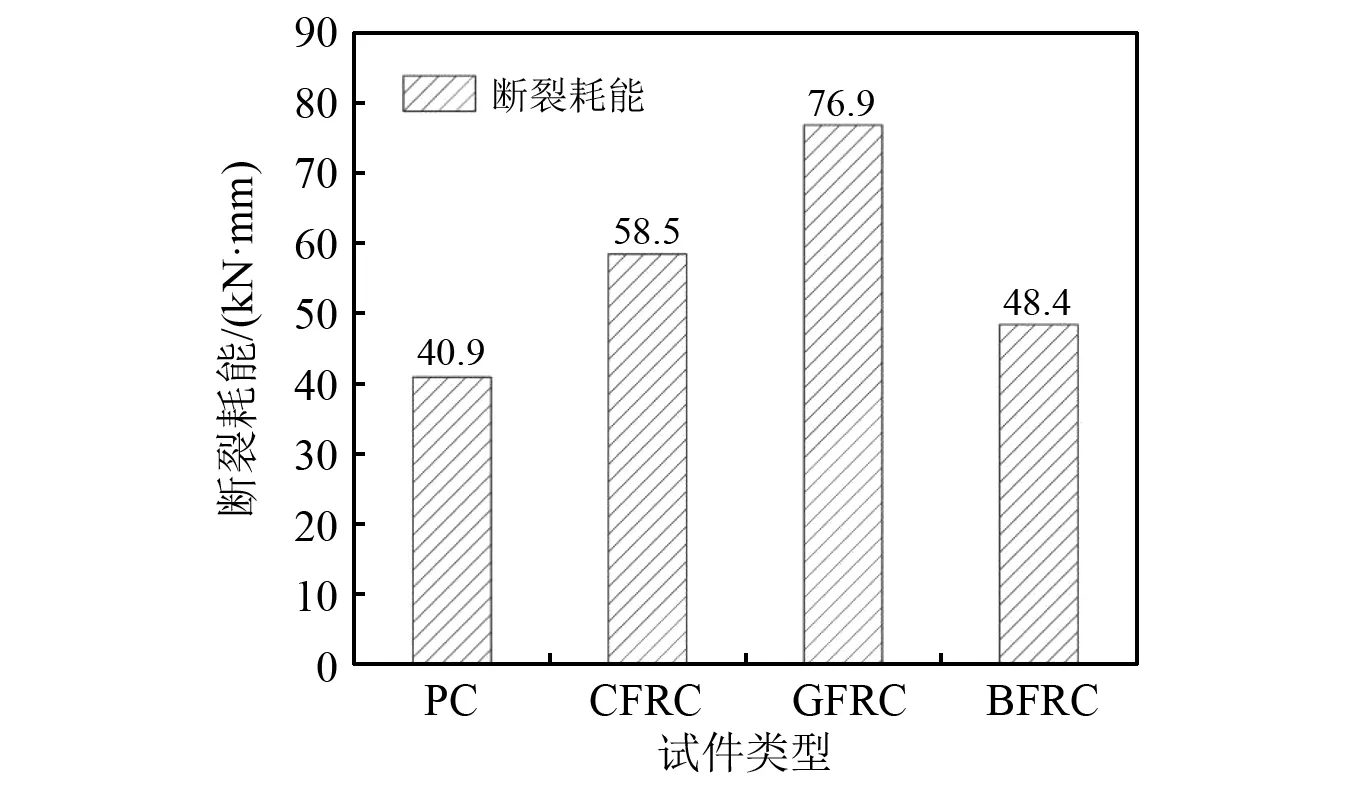

图12为各纤维混凝土梁的等效变形力-跨中竖向位移曲线。曲线包围的面积为等效变形力做的功,即试件梁断裂消耗的能量,如图13所示。可见,GFRC梁断裂消耗的能量最多,约为76.9 J,相比于PC梁提高了88%左右。CFRC梁和BFRC梁消耗的能量分别相对于PC梁提高了43%和18%。玻璃纤维对混凝土梁断裂耗能提高程度约为碳纤维和玄武岩纤维的2倍和5倍。如表3所示,GFRC梁的冲击能量与断裂耗能的比值最大,约为0.85。

图11 冲击力、支座反力与惯性力时程曲线比较Fig.11 Comparison of time-history curves of impact force, support reaction force and inertia force

图12 等效变形力-位移曲线Fig.12 Equivalent deformation force displacement curve

图13 各试件梁断裂所消耗能量对比Fig.13 Comparison of energy consumption for fracture of beams

3 结 论

在工程应用中,各类型纤维的独特特征使其在极端环境下具备应用优势,CFRC的导电导热性能衍生出智能混凝土的诸多功能性,GFRC具有较强的耐碱抗腐蚀性,BFRC则具有成本低廉特性;另一方面,对于纤维增强混凝土在低速冲击下对动态弯曲韧性的力学增强效应的研究较为缺乏。基于此,本研究普通混凝土梁及三种短切纤维混凝土梁(体积掺量均为0.30%)进行了低速冲击试验。通过对比分析了四种混凝土梁的破坏形式、锤头冲击力、跨中竖向位移,拉压应变、惯性力以及断裂耗能,得出三点结论,以期对不同类型混凝土在环境-动态力耦合作用下的工程应用提供参考:

(1)各试件梁的破坏形态均为典型的弯曲破坏,均形成一条竖向主贯穿裂缝。数据分析结果表明,低速冲击作用下混凝土梁的破坏过程可以分为三个阶段——第一阶段为试件梁的变形阶段,并未出现裂缝,锤头冲击力做功主要贡献于增加试件梁的动能;第二阶段为试件梁的裂缝发展阶段,锤头冲击力做功主要贡献于试件梁的断裂,加速度经历下降阶段后在零值附近小幅波动;第三阶段,试件梁裂缝贯穿,冲击力迅速下降至零值,结构破坏。

(2)掺入玄武岩纤维和玻璃纤维会降低混凝土梁的刚度,但碳纤维对混凝土梁的刚度未见显著影响;柔性纤维的掺入导致混凝土梁的动态峰值力有所降低,相比同强度的PC梁,CFRC梁峰值力降低2%,BFRC梁与GFRC梁峰值力降低13%;柔性纤维的掺入可大大增加混凝土梁破坏时的最大跨中位移,与PC梁的最大峰值位移相比,BFRC梁、CFRC梁与GFRC梁的最大位移分别提升22%,25%与41%,三者的区别源于纤维丝缺陷以及与混凝土间的黏结性能,对于须严格控制跨中峰值位移的受弯构件,采用BFRC与CFRC为宜。

(3)GFRC梁断裂消耗的能量最多,相比于PC梁提高了88 %;CFRC梁和BFRC梁消耗的能量分别相对于PC梁提高了43%和18%;玻璃纤维对混凝土梁断裂耗能提高程度约为碳纤维和玄武岩纤维的2倍和5倍;GFRC梁、CFRC梁与BFRC梁中,断裂耗能与冲击能量的比值分别为0.85,0.65和0.54。