多材料增材制造研究现状及展望

王晓强,文世峰,周 燕,史玉升

(1.华中科技大学材料科学与工程学院,材料成形与模具技术国家重点实验室,湖北武汉430074;2.中国地质大学(武汉)工程学院,湖北武汉430074)

增材制造(AM)技术是一种采用数字驱动方式将材料逐层堆积成形的先进制造技术,将传统的多维制造降为二维制造,突破了传统制造方法的约束和限制,从根本上改变设计思路,将面向制造工艺的传统设计变为面向性能最优的设计,已广泛应用于航空航天、生物医疗、汽车制造等领域[1]。然而,随着高端装备对构件性能要求的不断提升,增材制造亟需从单一材料结构向多材料结构突破。如液体火箭燃烧室中使用铜合金衬套和镍合金外套复合材料,内部铜合金具有足够高的热传导性保证热量及时散失,外部镍合金提供足够高的支撑强度,通过整合两种合金性能,此多材料零件能够满足极端温度和压力下的工作环境[2];定制的NiTi-Ti6Al4V多孔结构髋关节植入物,两边的NiTi区域具有超弹性,能够满足假体与骨骼之间的刚度匹配,而中间区域的Ti6Al4V用于提高整体结构的强度。该多孔结构有效解决了传统钛合金植入物与骨骼之间的刚度匹配问题,防止过早失效[3]。因此,开展面向构件性能最优的多材料增材制造(MM-AM)研究具有重要意义。

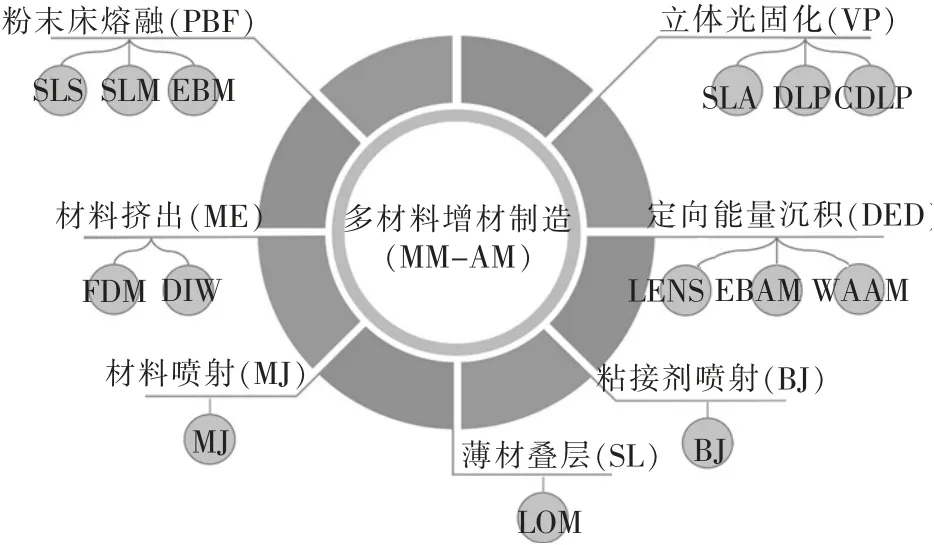

多材料增材制造装备研制和成形工艺研究尚处于起步阶段。如采用激光选区熔化工艺,通过人工手动换粉的方式,使用Cu合金作为中间层,初步实现了316L/Ti6Al4V多材料零件的成形,而且成形的多材料零件的界面抗拉强度达到500 MPa[4];熔融沉积成形中设计的多喷头[5-6],实现了热塑性聚氨酯(TPU)与ABS树脂多材料的成形;激光选区熔化中铺粉系统的改进[7-10],实现了316L与Cu10Sn多材料的成形;激光近净成形中优化同轴送粉方式[11-12],实现了In718与Ti6Al4V多材料的成形等。图1为典型的多材料增材制造工艺分类,表1总结了典型多材料增材制造工艺的优缺点及其成形材料范围。

图1 典型的多材料增材制造工艺分类

表1 典型的多材料增材制造工艺对比

多材料增材制造技术可按照能量源、成形工艺、成形材料等分类。本文按照增材制造成形材料大类及其对应的工艺分类,首先阐述各种工艺的技术原理,接着介绍多材料成形系统构建与优化的情况,然后分析多材料结合界面的宏、微观特性及当前问题,最后介绍多材料增材制造技术的应用,并展望多材料增材制造技术的未来发展趋势。

1 聚合物多材料增材制造

聚合物高分子材料由于其价格低廉、轻质、耐腐蚀、以及部分良好的生物相容性,已广泛应用于医疗、航空航天、汽车工业、电子行业等领域。聚合物增材制造技术主要包括:立体光固化(VP)、材料挤出(ME)、粉末床熔融(PBF)、材料喷射(MJ)、粘结剂喷射(BJ)和薄材叠层(SL),本文对多材料成形中应用最广泛的ME和MJ技术进行了论述。

1.1 材料挤出

材料挤出(ME)技术是,材料在喷头内被加热熔化,喷头在沿着填充轨迹运动的同时将熔化的材料挤出,再沉积形成三维零件。ME工艺主要有熔融沉积成形(FDM)、墨水直写(DIW)两种。通过改进喷头设计,ME可轻易实现多材料的成形。本部分内容主要介绍FDM与DIW在多材料研究方面的进展。

1.1.1 熔融沉积成形

熔融沉积成形(FDM)技术不依赖激光热源,通过喷头将各种热塑性材料加热熔化,然后沉积成形。通过喷头挤压沉积,相邻沉积轨迹的丝材内部聚合物链形成良好的化学键合,从而获得高强度的零件[13]。为成形多材料零件,FDM喷头设计需改进。据目前的研究报道,利用FDM成形多材料零件的方法有两种:①多种材料采用多个喷头成形[5-6,14];②多种材料采用单个喷头成形[15-18]。第一种方法(图2a)是将多个喷头集成在一个支架上,可实现快速成形,同时成形出精细结构,而且堵塞的喷嘴可及时更换,提高成形效率[19],但额外的喷头会限制喷头支架的移动距离,造成成形区域的浪费,并且多个喷头校准存在误差,易引起多材料零件分层、翘曲等。第二种方法(图2b)是多种材料共用一个喷头,不存在校准问题,多材料界面结合质量较高、粘接更加有效,但单个喷头的效率低下且易堵塞、易造成多种材料污染。

目前,多材料多喷头成形方式是成形聚合物多材料零件的主要手段。研究者通过机械设计将多个喷头集成于一体,以此进行多材料成形研究。Hazrat等[5]设计了一款五喷头集成的FDM打印机(图2a),该打印机由两个步进电机驱动,可同时使用五种不同颜色和材料的丝材成形,极大提高了成形效率。Yin等[6]通过集成式双喷头成形(图2d)制备热塑性聚氨酯(TPU)与ABS树脂的多材料零件(图2e);基于热传导和热力学驱动的分子间扩散理论,模拟预测界面结合强度变化,实验结果和模拟结果均表明:随着沉积平台温度升高,界面结合强度也提高。

多材料单喷头成形方式是成形聚合物多材料零件的另一种手段。研究者更多地采用这种方式成形连续纤维增强热塑性复合材料。这类复合材料以连续纤维作为增强相、以热塑性材料作为基体,避免了热塑性材料力学性能低的缺点[20]。通过单喷头成形该类复合材料的方法有两种:一是在喷头内原位熔融纤维与基体材料(图2f-Ⅰ)[17,18,21-23];二是直接采用预先浸渍好基体材料的纤维丝材成形(图2f-Ⅱ)[24-25]。其中,方法一的难度在于纤维与基体材料间的有效结合及形成良好的固结性,这是由于挤压头不能在短时间内提供充足的压力且无法达到很好的浸渍效果[25];方法二由于预先浸渍能确保纤维与基体材料有效结合,但操作繁杂、成本较高。本文主要论述方法一的复合材料成形方式。

要采用喷头内原位熔融纤维与基体材料的成形方式,需对普通FDM打印机设计进行改进。市场上使用最多的打印机由美国某公司制备,配有独立的3D打印执行软件。Hao等[23]通过自主搭建FDM平台制备了碳纤维增强复合材料蜂窝、网格板件(图2h、图2g),其拉伸强度和抗弯强度分别为792.8 MPa和202.0 MPa。Klift等[17]制备了几种不同类型的碳纤维增强复合材料,发现调整FDM工艺参数可避免不连续纤维产生,防止由纤维缺失造成的过早失效,从而提升拉伸强度。

图2 FDM成形多材料零件设备及方法示意

1.1.2 墨水直写

墨水直写(DIW)属于材料挤出增材制造技术的一种,通过喷嘴沉积墨水形成三维零件,可用材料非常广泛。DIW技术应用的主要挑战是油墨材料的设计。油墨材料在挤出前应表现出高粘弹性,同时在通过小喷嘴时具有良好的剪切稀释效果,并在沉积后恢复高粘弹性,以达到形状逼真[26]。DIW多材料成形的方法很多,本文将其分为以下三种:

(1)单喷嘴成形[27-30]:通过设计复合油墨材料,单喷嘴挤压成形。

(2)多喷嘴成形[31-35]:通过多个喷嘴交替挤出不同的油墨材料,成形多材料零件。

(3)材料共挤压成形[26,36-38]:通过定制的喷嘴成形多材料芯/壳一体结构。

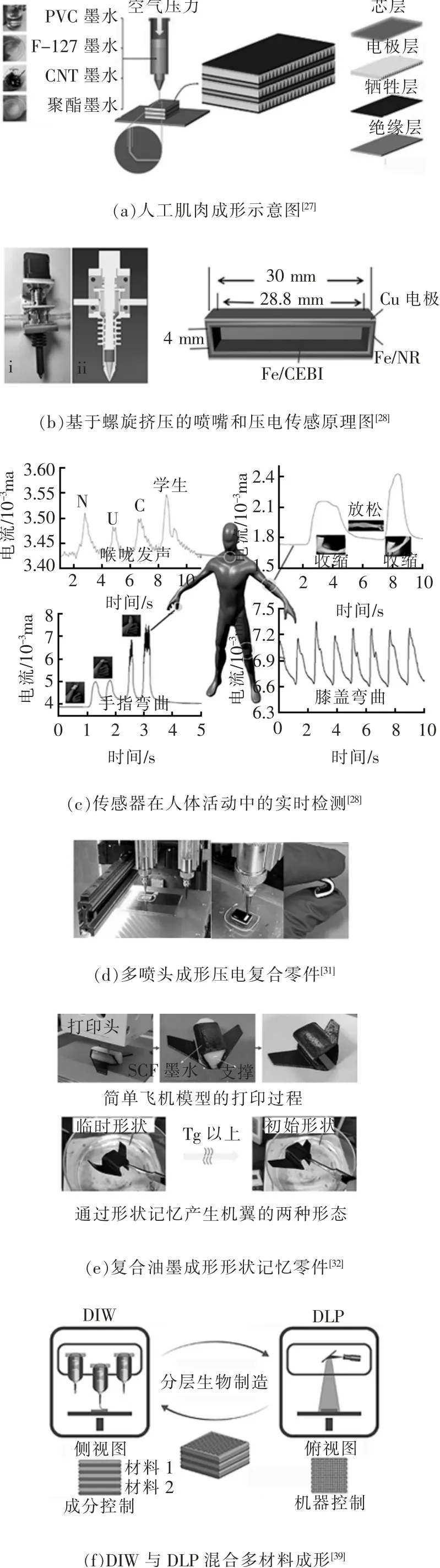

采用DIW技术,通过设计不同复合油墨材料,可成形各种轻质结构、热电器件、传感器等不同功能的多材料零件。Luo等[27]通过配置四种不同的油墨材料,分别成形了芯层、牺牲层、电极层和绝缘层,制备的三层波纹PVC凝胶人工肌肉(图3a)具有良好的驱动性能,该结构可用于软体机器人和柔性电子设备等方面。Yang等[28]研制了一种基于超分子体系的油酸铵(AO)和TEOA凝胶,该体系具备优异的剪切稀释效果和良好的形状保真度,使固体含量高于80%,还采用DIW技术制备了复合材料传感器(图3b、图3c),可实时监测人体活动。

多喷嘴成形可实现零件不同部位的指定特性。Anebel等[31]通过成形聚二甲基硅氧烷(PDMS)和钛酸钡(BTO)填料,获得了可调压电性能的多材料零件(图3d)。Guo等[32]通过短碳纤维和环氧树脂结合,获得了良好形状记忆效应的油墨,并通过双喷头成形支撑油墨和主体油墨,制备了具有跨越式的三维零件(图3e),从而扩展了环氧油墨在形状记忆领域的应用。

针对材料共挤压成形方式,目前已有研究将其用于成形陶瓷基复合材料[26],如芯层使用可溶解的材料以形成空心结构[36],以及具有高刚度强度的柱状外壳[37]等。但该类零件往往受限于同轴成形喷嘴的直径,在复合材料设计时仍需更加有效的策略。

此外,采用结合了DIW与其他增材制造方式的新型混合成形技术,可定制化地制备多材料零件。Elia等[39]结合DIW和数字光处理DLP两种成形方式,制备了高分辨率的多材料生物支架(图3f),通过改变DLP暴露时间得到了不同的机械性能,使具有空间精细机械强化的分层水凝胶支架的生物制造成为可能。

图3 DIW成形技术及应用示意

1.2 材料喷射

材料喷射(MJ)技术是将液体光聚合物连续喷射(CMJ)或按需滴落(DOD)到平台上,再通过紫外光固化,逐层沉积形成三维零件。通过改进喷嘴的的设计,采用MJ技术可高效率地成形多材料零件。与材料挤出技术类似,可将多材料MJ成形喷嘴设计为单喷嘴[40-43]和多喷嘴[44-46]的形式,其中单喷嘴的成形精度更高,而多喷嘴的成形效率更高。

在MJ单喷嘴成形多材料时,可先通过人为设计复合材料配比,再通过现有喷嘴成形,也可通过在喷嘴内原位混合材料直接一体化成形,但适当的喷嘴设计是后者面临的主要挑战。市面上常见的商用多材料喷射打印机是某公司生产的Objet260、Objet350、Objet500、Objet1000 Plus等系列产品。采用集成化的喷嘴设计,可高效地完成多材料零件制备,比如Lang等[41]设计了一款适用于多材料多尺度增材制造的混合喷嘴(图4a),成功制备了变刚度、多尺度、变梯度颜色和微尺度模型,使成形复杂和渐变的架构成为可能,实现了更精确的制造;Steven等[42]通过商业型多材料成形机制备了微流控比例阀(图4b),通过刚性和柔性材料的组合,能在空间上限制流体的变形,精确控制流体并实现复杂几何结构成形。

图4 MJ单喷嘴成形多材料研究

MJ多喷嘴多材料成形是通过分装了不同材料的喷嘴分别喷射沉积、成形多材料零件。多喷嘴的精度校准和协同控制是多喷嘴成形面临的主要挑战。市场上的一些多喷嘴喷射成形的商业打印机配有独立的控制软件,能实现对喷嘴的精确控制。Liu等[44]通过多喷嘴成形了刚性聚合物和软橡胶状材料结合的多材料零件,发现界面结合强度和刚度依赖于界面处材料的厚度和成形的方向,还通过模拟计算描述了界面处的材料性质分布规律。Pan等[45]提出了一种多电平电压方法,利用多个喷嘴并行进行高一致性的可寻址电子喷射成形,在成形零件中观察到良好的尺寸和位置一致性。

2 金属多材料增材制造

金属及其合金已广泛应用于航空航天、汽车工业、电子行业等领域。金属材料增材制造工艺主要有粉末床熔融(PBF)、定向能量沉积(DED)、粘接剂喷射(BJ)、薄材叠层(SL)等。上述工艺在金属多材料增材制造中的应用已取得了一定的进展。本部分主要对金属多材料增材制造应用最广泛的PBF和DED工艺展开论述。

2.1 粉末床熔融

粉末床熔融(PBF)是通过激光或电子束等热源将粉末材料熔化结合形成三维零件。PBF工艺主要有激光选区熔化(SLM)、激光选区烧结(SLS)和电子束熔化(EBM)。现有PBF工艺较难实现多材料增材制造,因为基于粉末床预铺的工艺,在多材料粉末精确定位、定量铺送以及后续的多材料粉末回收等方面存在困难[47],因此对多材料粉末预制及回收系统的设计改造尤为重要。本小节主要介绍PBF中的SLM与EBM工艺在金属多材料增材制造研究方面的进展。

2.1.1 激光选区熔化

激光选区熔化(SLM)利用激光作为热源逐层熔化粉末形成三维零件,成形的金属零件致密度高、尺寸精度高、表面粗糙度好。现有的SLM铺粉系统大多是通过同一漏斗落下单一材料。为了解决铺送回收多材料粉末的问题,研究人员提出了以下几种途径:①多料斗铺粉系统[7-9,48];②多料斗原位粉末混合铺粉系统[10,49];③超声振动铺粉系统[50-51];④粉末回收铺粉系统[8,52-54]。

多料斗铺粉系统,能通过料斗选择性地输送不同的粉末,从而在制造方向不同层之间成形多种材料,但两种材料界面处过渡明显,易产生应力集中,并在复杂的载荷下出现分层现象[7]。Wei等[8]通过多材料粉末输送阵列设备,在同一层和不同层中实现功能梯度材料制造并获得了316L/Cu10Sn多材料零件(图5a);该设备集成在SLM系统中,逐点成形六种不同的材料,可实现从一种材料到另一种材料的渐变过渡,形成梯度材料零件;尽管该铺粉系统实现了SLM多材料零件的成形,但剩余的未成形混合粉末难以回收利用,造成粉末浪费。Andriani等[48]使用两个粉末料斗储存和铺送不同的粉末,以实现铜-不锈钢的多材料成形,在垂直方向上制备了多材料金属零件(图6a)。

多料斗原位粉末混合铺粉系统,是基于多料斗铺粉系统增加了原位粉末混合装置(图5b),可实现从一种成分到另一种成分梯度过渡的多材料零件成形。Zhang等[10]设计的原位粉末混合系统,可用于混合不同比例的金属和玻璃粉末,实现从纯金属到纯玻璃过渡的梯度零件成形(图6d)。相较于直接过渡的不同种类材料界面,梯度材料能实现更好的界面结合,但粉末的回收利用仍存在问题。

超声振动铺粉系统是利用超声波实现粉末的选择性铺送。超声波是一种机械波,以均匀的进给速度铺送粉末,精度比一般的铺粉辊高,可选择性地实现多材料粉末铺送[55]。Wei等[51]混合超声波和电机振动的方法(图5c),预制了不规则形状的SiC粉末和316L金属粉末的混合物,成形了金属双螺旋结构(图6e)。由于超声振动铺粉逐点送粉,效率较低,应用范围较小。

粉末回收系统避免了粉末材料的浪费。例如,Wei等[53]研发了粉末逐点选择性去除和超声分配的粉末预制工艺(图5d),还开发了专用的数据程序,在同一层和不同层上均预制了多材料粉末,其中在水平方向上设计了特殊的界面结合结构,增强了元素扩散能力,实现了多材料间更优的结合(图6h);Wu等[54]基于多料斗供粉和柔性清扫回收粉末的原理(图5e),自由地在不同层间或同层的不同区域按需布置不同的材料,成形了多材料金属零件(图6c、图6f和图6i)。

图5 SLM铺粉系统相关研究示意

图6 多材料零件成形件

为了获得界面结合良好的多材料金属零件,研究者对界面结合性能及其影响因素进行了研究。当两种不同金属材料结合时,由于材料间的溶解性、晶格结构、热膨胀系数[56-57]等不同,易形成脆性金属间化合物[58-59]。不同的材料熔点[60]、激光吸收率、热导率[60-61]等,会导致界面处熔池产生复杂的反应,易形成裂纹、气孔,导致高残余应力、脆性等情况的发生。目前已有学者研究了Al合金体系、Cu合金体系、Ti合计体系、Fe合金体系等的金属多材料SLM成形,其研究内容多集中在优化SLM成形工艺参数来避免缺陷产生以及在微观层次上如何形成良好的界面冶金结合等方面。

华中科技大学史玉升团队的文世峰等[62]通过采用SLM工艺成形了316L/CuSn10多材料点阵结构(图7a),受界面结合区的热影响作用,成形时出现了再结晶过程,导致晶粒细化(图7b),但提高了界面结合强度。

图7 SLM工艺成形多材料结构

周燕等[63]研究了固溶处理对SLM成形W/316L多材料零件界面组织的影响规律,结果表明:固溶处理能显著减弱界面处的气孔和裂纹缺陷形成的趋势,固溶处理析出的二次沉淀相如Fe2W、Fe6W6C弥散分布在基体上(图7c),限制了位错滑移、提高了硬度和强度,其影响机理见图7d。Wei等[60]研究了Invar36/CuSn10多材料结合,发现由于Cu合金粉末对激光吸收率低,反射率和热导率高,当界面处的两种材料过渡时,激光能量吸收较少,Invar36合金粉末难以达到熔点,因而易产生缺陷。对SLM成形AlSi10Mg/C18400研究[58]发现,界面处Al和Cu元素的相互扩散会形成Al2Cu相,界面结合良好,拉伸强度介于两基体材料之间。而界面不同的晶粒如柱状晶体、针状晶体会影响界面稳定性[64]。

2.1.2 电子束熔化

电子束熔化(EBM)是PBF工艺中的一种,使用电子束作为高能热源,通过熔化金属粉末或金属丝结合形成零件。基于粉末床的EBM系统同样存在换粉困难和粉末浪费的问题,而且相比于SLM,在多材料粉末预制系统改进方面更为困难。

Hinojos等[65]采用EBM在316L基板上成形了In718零件,也在In718基板上成形了316L零件,并通过实验发现后者的界面处产生了裂纹,这主要是基板约束引起的,由于界面处产生了大量碳化物和沉淀,这些区域的耐腐蚀性能降低,需进一步优化成形工艺才能避免出现该现象。Terrzazs等[66]通过构建一个成形起始板,实现了Ti6Al4V和Cu合金的多材料EBM成形。EBM的真空环境保证了成形零件的良好性能,在零件内部形成了大量的初始等轴晶,使零件硬度增加了16%。

2.2 定向能量沉积

定向能量沉积(DED),以激光、电子束、电弧等产生的热源在沉积区域产生熔池,将粉末或丝状的材料直接送入高温区熔合成形。DED工艺主要有激光近净成形(LENS)、电弧增材制造(WAAM)、电子束熔丝沉积(EBAM)。与PBF基于粉末床铺粉成形的方式不同,DED工艺是将材料直接送入熔池成形,因此在成形多材料方面具有很大的优势。本部分主要介绍DED工艺中LENS与WAAM在多材料成形方面的研究进展。

2.2.1 激光近净成形

激光近净成形(LENS)是通过激光在指定区域直接形成熔池,将粉末材料同步送入熔池后熔化、凝固、沉积成形。LENS成形的金属零件组织致密,力学性能高。基于同轴送粉的方式,LENS可轻易地实现多材料和非均质梯度材料零件的成形,只需使用多个粉末料斗并适时地改变料斗的开关,不仅可在成形过程中实时改变沉积的粉末种类,还可将不同的粉末预混合,然后沉积形成具有梯度变化的多材料零件(图8a)。因而,关于LENS多材料成形的研究主要集中于如何实现多材料良好结合。

LENS成形的多材料同样存在分层、裂纹等缺陷。为避免缺陷产生,研究者分析了多材料界面直接成形[11-12,67-70]、多材料成分梯度过渡成形[11-12,71]、增加中间层成形[11]三种方式对多材料界面结合的影响规律。

多材料界面直接沉积是通过优化LENS工艺参数直接成形多种金属材料,这种方式简单高效,但不能解决异种材料之间固有的脆性相、热物理性质差异等带来的界面缺陷问题。研究者采用LENS成形了磁性铁素体不锈钢SS430与非磁性奥氏体不锈钢SS316的多材料金属零件,实现了梯度磁性过渡功能(图8b)。由于LENS工艺产生的熔池较小,相比于传统焊接工艺没有焊缝及过大的热影响区,界面过渡也更平滑[69]。针对两种热物理性质差异较大的材料,Onuike等[11-12]通过实验证明了In718与Ti6Al4V、Cu合金的界面直接成形会出现严重的分层(图8c、图8d),因此必须通过其他方式进行成形连接。

多材料成分梯度过渡成形不会产生突变的多材料界面,能在一定程度上避免产生界面缺陷。Onuike等[12]为了解决In718与Cu合金直接成形的难题,采用界面成分梯度过渡的方式得到界面结合较好的In718/Cu多材料零件(图8e),将其导电性能提高了300%。这是由于元素在界面上逐渐扩散,避免了脆性相的连续析出,减少了应力的集中。

增加中间层连接成形,不仅可避免多种材料直接接触引起的多种物理化学反应,还可分别与两侧材料产生新的良好界面,但在选择中间层材料方面面临关键性挑战。关于中间层的选择,Onuike等[11]分别将VC和Ni-Cr作为In718与Ti6Al4V结合的中间层材料进行研究,结果表明:使用VC作为中间层可成形无裂纹缺陷的多材料零件(图8f),并且VC中间层作为独立层可防止In718和Ti6Al4V两种材料的直接扩散,能降低直接成形时脆性金属相的产生,而Ni-Cr合金则会与Ti6Al4V形成Ti2Ni脆性化合物,影响界面性能。

图8 LENS成形相关研究

2.2.2 电弧增材制造

电弧增材制造(WAAM)属于DED工艺的一种,以电弧作为热源,采用丝材作为沉积材料,通过逐层熔化凝固形成三维零件[73]。WAAM可使用气体保护金属极电弧焊(GMAW)、气体保护钨极电弧焊(GTAW)或等离子弧焊(PAW)等技术,实现多种材料丝材的自由更换,更易实现多材料增材制造。

有针对性的沉积路径规划,不仅能在预定方向上提高零件的强度,使其适应外载荷,还可在指定部位获得预设的性能。Treutler等[74]使用FeNi36作为基体材料、使用Mn4Ni1.5CrMo作为增强材料,将两种材料按照图9a所示形式相互沉积10层,在制造方向上获得了更高的抗拉强度和屈服强度的焊接样品(图9b)。此外,通过在零件特定部位成形良好的可塑化层,零件的疲劳强度提高35%。

通过优化WAAM成形工艺,Kumar等[75]成形了SS321和In625相结合的功能梯度零件(图9c),其微观结构从SS321区域的等轴晶变化为In625区域的细枝晶和胞状晶,界面元素扩散均匀,无微观裂纹产生。为避免产生界面缺陷产生,Ahsan等[76]研究了热处理对多材料零件界面性能的影响规律。通过在950℃、1 h条件下的热处理,将低碳钢和奥氏体不锈钢多材料零件的抗拉强度提高了35%、伸长率提高了250%,这是因为热处理使界面铁素体组织转变为“铁素体+贝氏体”的组织,成形的多材料零件见图9d。

图9 电弧增材制造相关研究

3 陶瓷多材料增材制造

陶瓷材料具有优异的耐磨性、耐高温、耐腐蚀性,几乎应用于航空航天、汽车、国防、医疗等所有行业[77]。但陶瓷材料固有的高熔点、高硬度特点使其成形困难。目前,关于陶瓷多材料增材制造的研究较少,本部分主要介绍金属和陶瓷多材料增材制造的研究现状。

金属和陶瓷多材料零件在金属侧具有良好的延展性、高热导率、导电率;在陶瓷侧具有高硬度、高耐磨、良好的耐腐蚀性,因此整体上兼具金属和陶瓷的优点[78]。然而,金属和陶瓷结合成形存在挑战,主要有几个原因:①金属和陶瓷线膨胀系数差异较大,界面处在冷却过程中会形成很大的残余应力,严重影响界面结合质量;②陶瓷内部形成的是共价键,电子结构稳定,而金属内部形成的是金属键,电子可自由移动,二者很难形成良好的冶金结合;③陶瓷表面润湿性很差,严重影响界面处金属的粘附;④陶瓷热导率很低,与金属热导率相差过大,界面热量主要向金属侧传导。目前的研究中,大多数是通过钎焊[79]、超声焊接[80]、激光焊接[81]、TIG焊接[82-83]等工艺实现金属和陶瓷的界面连接,而在采用增材制造技术实现金属和陶瓷界面结合成形的研究方面主要涉及SLM和LENS两种工艺。

如前所述,通过改进SLM铺送粉系统可实现多材料成形。氧化锆基陶瓷的热膨胀系数与钢接近,被认为是与钢结合的首选陶瓷。Koopmann等[84]采用SLM工艺成形了“钢-陶瓷-钢”的一体化夹层结构,验证了氧化锆基陶瓷与钢之间结合的可能性,研究时在界面处设计了锯齿状层间边界,并将陶瓷顶部的钢层设计为多孔结构,减小了界面的残余应力,保证了界面结合质量。Veron等[85]提出了一种基于SLM的原位金属陶瓷多材料零件成形方法,使用AlSi12粉末作为原料,通过在成形腔内通入适量的氧气控制激光能量密度,当激光能量密度较小时,粉末熔化形成铝硅金属导体;当激光能量密度较大时,粉末氧化烧结形成介电氧化铝陶瓷,从而在一步工艺中原位实现了金属和陶瓷的多材料零件成形,为金属和陶瓷的多材料成形拓宽了思路。

LENS工艺通过改变粉末喷嘴的开闭,可便捷地实现多材料成形。Zhang等[70]采用LENS成形了Ti-Al2O3的梯度复合材料,实现从纯金属区Ti6Al4V到纯陶瓷区Al2O3的过渡,过渡界面由α-Ti、β-Ti、氧化铝组成,其结合性能较好,从而在一次成形中实现从纯金属到纯陶瓷的过渡成形,避免了传统复杂的烧结工艺。

4 应用

MM-AM通过多种材料的结合来提高单一材料的性能,充分发挥了多材料的优势,目前已在生物医疗、电子电路等方面获得应用。

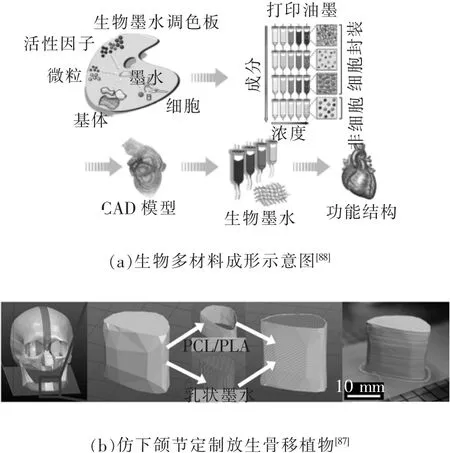

在生物医疗方面,MM-AM可用于生物材料(如多材料支架、组织和器官)成形。由于天然聚合物(如胶原蛋白、纤维素)和合成聚合物(如ABS、PLA、PEEK)具有良好的生物相容性、可成形性、可降解性等特点,经常被用作原材料来实现各种功能。图10a是采用多材料成形实现生物功能的示意。Sears等[86]开发了一种生物可降解的复合墨水,用于成形从下颌节段开发定制的仿生骨移植物(图10b)。Lee等[87]设计了一款生物3D打印机,成形了含有合成聚合物材料和细胞负载水凝胶的混合支架。

图10 MM-AM在生物医疗方面的应用

在电子电路方面,Zhang等[89]通过SLM成形了CuSn/18Ni300多材料多孔结构(图11a),两种多孔材料实现了双重缓冲机制,起到更好的保护作用。Wei等[90]采用SLM工艺成形了SiC-316L复合支撑材料与316L结合的多材料,该复合材料易于去除(图11b),降低了零件的表面粗糙度值。此外,研究者还利用SLM工艺在陶瓷基板[91]上成形了带有导电图案的Cu线路(图11c),同时利用Cu与高密度的聚乙烯构建了导电轨道[92](图11d),将电子设备集成到增材制造工艺中,为微型设备的开发提供应用依据。

图11 MM-AM在电子电路方面的应用

MM-AM在多材料零件的成形上具有优势,但受限于多材料零件的界面结合效果,目前的应用还未全面推广。未来的MM-AM研究可能主要在多材料成形系统的研发和多材料零件界面结合方面,旨在成形性能更加优异的多材料零件,从而推动MMAM技术得到更加广泛地应用。

5 发展趋势

MM-AM为制造具有复杂结构、性能最优的零件提供了新途径,其应用价值大,但相关技术仍处于基础研究阶段,面临诸多挑战,为此,本文总结的未来发展趋势如下:

(1)多材料预制系统完善。如何精确高效地铺设及回收多种粉末状、丝状材料是多材料增材制造的关键。这不仅会影响零件成形效率,而且还涉及材料成本问题。因此,还需针对多材料成形系统的软硬件构建与优化作进一步研究。

(2)多材料结合界面控制。由于较差的界面结合会使零件层间形成孔隙、分层等缺陷,严重时还会降低零件的机械性能,还需针对多种材料间的相容性匹配、界面结合等机制作进一步研究。

(3)多材料成形质量控制。多材料零件在沉积方向和水平方向表现出各向异性,表面粗糙度较大,影响零件的应用,因此还需对稳定可控的适合多种材料的成形工艺参数作进一步研究。

(4)多材料零件的应用拓展。目前,多材料成形研究仍处于基础阶段,随着各种成形工艺的不断改进以及超材料、拓扑优化结构、超晶格、微纳尺度等技术的引入,未来的多材料零件应用领域会不断得到拓展。

6 结论

本文系统地综述了典型多材料增材制造(MMAM)技术的原理和应用,得出以下结论:

(1)对于聚合物材料,材料挤出(ME)和材料喷射(MJ)是应用最广泛的多材料增材制造工艺,通过改进现有的喷头系统,可实现水平方向和沉积方向的多材料成形。

(2)对于金属材料,分析了粉末床熔融(PBF)与定向能量沉积(DED)在多材料成形方面的研究工作。金属多材料零件存在界面熔合问题,材料热物理性质差异及兼容性不足会导致界面结合不良,产生多种缺陷。

(3)对于金属陶瓷多材料,分析了金属陶瓷界面直接结合的研究进展。目前,金属和陶瓷物理性质的差异是界面结合的主要障碍。

(4)分析了多材料增材制造技术的应用和发展趋势,相信通过对成形系统的优化、界面结合机理的深入研究,未来多材料增材制造技术必然会广泛应用于各个行业,为工业发展带来新的契机。