往复走丝电火花线切割变厚度高效无烧伤切割研究

潘 浩,刘志东,潘红伟,张 明

(南京航空航天大学机电学院,江苏南京210016)

电火花线切割加工技术以其高精度高、可加工难加工材料和复杂零件等特点,已广泛应用于国民经济各领域的生产制造部门,成为一种必不可少的工艺手段[1]。随着电火花线切割技术应用越来越广泛,变厚度、变截面的工件越来越多。在变厚度的情况下,加工中出现的切割不稳定、切割速度降低和切割表面不均匀成为亟需解决的问题,尤其是如何在大电流高效切割过程中采用高频脉冲电源自动调整处理变厚度切割状况[2]、保证切割稳定且各厚度的加工表面都不产生烧伤。对此,目前国内外主要通过在线厚度识别辅助机床进行自适应控制[3-7],针对变厚度大能量且无烧伤切割方面的研究极少。

20世纪80年代,国内有学者对电火花加工的进给、电源控制及加工状态的识别问题进行了分析研究[8]。进入21世纪,国外学者提出了电火花加工控制系统的模型,对进给控制和加工参数控制各环节的关系进行了分析研究[9]。目前我国大多数往复走丝电火花线切割机床采用的伺服取样方法为基于固定阈值的峰值电压检测法,相关控制系统设计简单、成本低,虽在正常加工条件下可满足加工要求,但是调节加工速度时往往取决于操作人员的经验,而且其反馈系统在某些工艺参数下可能无法进行稳态调整,自动调节范围较窄、自动调节能力不稳定[13],无法保障变厚度切割时的伺服跟踪稳定性。

本文针对变厚度工件在大能量切割时的切割稳定性和表面烧伤问题进行了分析,设计了电源脉间反馈控制系统与步进电机进给控制系统共同作用的双重反馈调节系统,使电火花线切割机床在高效切割变厚度工件表面基本无烧伤的条件下提升了切割速度。

1 试验装置和条件

试验设备采用HF320M型往复走丝电火花线切割机床,试验系统见图1,导向器保证电极丝位置稳定,利用重锤式张力机构保证电极丝张力稳定,试验条件见表1。

图1 试验系统照片

表1 加工参数

如图2所示,试验采用阶梯高度分别为20、40、60 mm的阶梯状工件,研究其切割速度和表面烧伤状况。其中,图2a所示用于前期理论分析试验,图2b所示用于后期效果验证。

图2 阶梯状工件切割示意图

2 现有伺服取样存在的问题

2.1 稳定切割问题

往复走丝电火花线切割机床常用的伺服取样方法为基于固定阈值的峰值电压检测法,其原理见图3,极间放电电压经过稳压管,只有高于稳压管电压的部分才能进入随后的取样电路,而取样电路以获取一段时间的极间电压信号作为伺服驱动的依据。从相应特性可知,当放电状态发生变化时,检测电压及电机驱动的响应必有一定滞后性[15]。

图3 固定阈值峰值电压检测法原理图

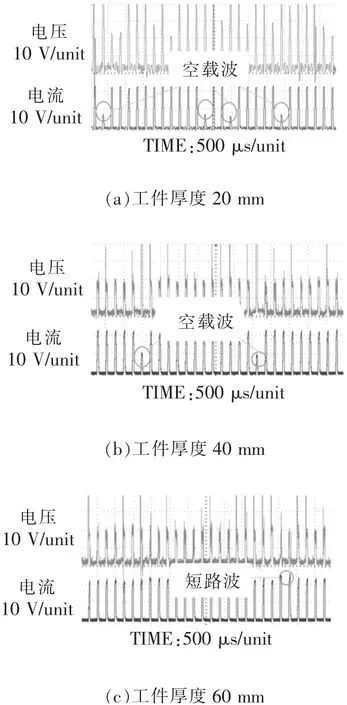

在对厚度一致的工件进行电火花线切割时,电极丝的伺服进给速度与工件蚀除速度相当,此时切割稳定,检测电压与电机驱动的相应滞后性较小;但当工件厚度变化时,由于工件的蚀除速度产生突跳,基于固定阈值的峰值电压检测法的响应滞后性增大。在占空比1∶5、平均电流5 A的条件下切割图2a所示单向阶梯工件和变厚度工件,获得的放电电压及电流波形见图4。可见,厚度40 mm工件的放电波形正常,放电概率在90%以上(图4b);当工件厚度降低时,切割厚度20 mm工件时的放电概率低于90%,空载率上升,伺服进给系统欠跟踪(图4a);当工件厚度增大时,切割厚度60 mm工件时的短路率上升,伺服进给系统出现过度跟踪(图4c)。因此,传统的基于固定阈值峰值电压检测法对于变厚度工件的切割必然产生切割不稳定的现象。

图4 切割不同厚度工件的放电波形图

2.2 烧伤问题

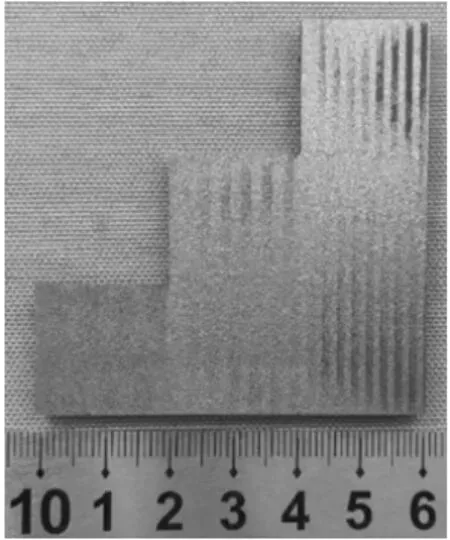

往复走丝电火花线切割的工件表面产生烧伤的主要原因是,在大能量切割过程中,极间工作介质迅速汽化,导致在极间缺乏工作介质的条件下进行放电,此时由于蚀除产物无法及时排出而烧结于工件表面[16]。根据表1,在平均切割电流5 A时切割图2a所示工件的表面烧伤情况见图5。可见,厚度越高,烧伤越严重,这已严重影响切割工件的表面质量和电极丝寿命,甚至产生断丝。因此,针对较厚工件的切割,要保证极间有充足的工作介质来及时排出极间蚀除产物[17]。

图5 变厚度切割工件表面形貌

3 双重反馈控制系统设计

针对目前变厚度切割时伺服取样系统存在的切割不稳定以及在大能量条件下易产生表面烧伤的问题,本文分别设计了伺服进给系统和脉冲间隔调节系统,以伺服进给系统为主保障切割稳定、以脉冲间隔调节系统调节脉冲间隔,从而尽可能保障工件表面无烧伤。

3.1 伺服进给系统

稳定切割的理想状况是加工过程中的材料蚀除与电极丝进给相匹配,即间隙不变。本文以放电概率检测方法解决了稳定切割问题,放电概率检测是通过对每个放电脉冲进行判断鉴别,再进行统计处理后识别出极间间隙状态的一种方法[15]。通过放电概率检测模块检测出加工过程中每个脉冲放电的类型,即正常放电脉冲、短路脉冲、空载脉冲。

开路、空载、正常放电三种放电状态的概率与加工间隙之间的特性曲线见图6[18]。当间隙变大时,短路发生概率逐渐减小至零,开路状态发生概率逐渐增大到1;反之,当间隙变小时,空载率逐渐减小到零,而短路率逐渐增大到1,即短路。当间隙在一定范围内时,三种放电状态共存。由于电火花线切割只存在这三种加工状态,因此三种状态发生的概率之和等于1。

图6 放电概率与加工间隙关系曲线

在开路和短路状态的概率曲线交点上,火花放电状态的概率取得极大值,而且在该点附近火花放电的概率曲线变化较平缓。当随机发生的开路脉冲和短路脉冲数相等时,有效放电脉冲利用率最大,切割速度也最高,此时的间隙就是最佳极间间隙距离。在最佳极间间隙状态附近的一个小邻域内,火花率变化不大。因此,本文以空载率等于短路率作为变厚度稳定切割的调节依据。

3.2 脉冲间隔调节系统

在大能量切割条件下产生表面烧伤、切割速度上升缓慢的根本原因是极间缺乏工作介质,导致电蚀产物无法及时排出而烧结在加工表面[19],而对工件表面烧伤影响最明显的是脉冲间隔,因此本文选择脉冲间隔作为改善表面烧伤的主要因素。

正常放电加工和有烧伤表面的极间放电加工如图7所示。正常放电时由于极间充满工作介质,放电需击穿两极间的工作介质,存在较多比例的击穿延时波形甚至空载波形;一旦形成烧伤,由于极间蚀除产物的搭接桥作用,具有击穿延时波形的比例几乎不存在。因此,当具有放电延时的波形较少时,工件表面烧伤将加重。

图7 极间放电加工示意图

放电延时脉冲检测是放电延时脉冲概率计算的关键。检测时,先要区分正常放电,再根据放电延时与正常放电的区别鉴别放电延时的脉冲。本试验的脉冲宽度为40μs,设定以脉冲发出5μs后的电平高低作为是否具有击穿延时的判据,即脉冲发出5μs后检测到高电平,则判断为具有击穿延时脉冲,进而计算具有放电延时的脉冲概率;反之,则未有击穿延时。

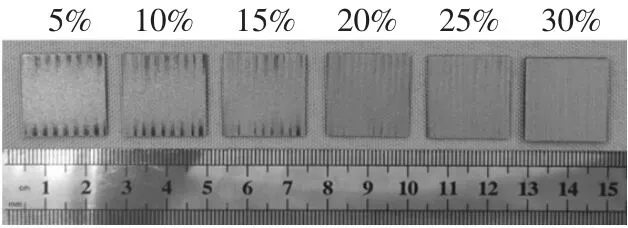

由图8所示的不同击穿延时比率下的表面烧伤状况可知,加工表面烧伤状况会随着目标击穿延时比率的升高而减轻。因此,本文通过脉冲间隔的调节,保障有一定比例的击穿延时波形,从而达到减少工件表面烧伤的目的。当击穿延时波形率小于目标击穿延时波形率时,空载率和具有放电延时的正常放电率较少,极间工作介质不充足,则应提高脉冲间隔时间,使工作液有时间进入极间,达到放电在极间充满工作液的条件下进行,保护电极丝和工件表面;当击穿延时波形率大于目标击穿延时波形率时,极间工作液均匀,应当减小脉冲间隔时间,以提高切割速度。本文以击穿延时率为25%(实际设定为23%~27%)作为调整脉冲间隔的依据,取占空比调节范围为1∶3~1∶15。

图8 不同击穿延时比率的表面烧伤状况

综上所述,极间放电概率检测方法能直接区分放电过程中的各种脉冲,与传统固定阈值峰值电压检测法相比,不受脉冲参数的占空比等因素影响,能直接反映极间间隙状态。基于放电概率检测的伺服控制流程见图9,先设定系统初始工艺参数,再按设定准则自动调节并加工。加工时,机床对放电脉冲进行实时采样,首先计算当前的脉冲放电概率,由此得出空载率与短路率的偏差值,并根据PID控制器调节进给速率,从而维持变厚度加工的稳定切割;接着,检测脉冲击穿延时概率,当概率超出预设范围时,调节脉冲间隔、增加极间消电离和清洗时间,以避免加工表面烧伤。

图9 基于概率检测的伺服控制流程图

3.3 系统整体结构

本文设计的双重反馈调节系统见图10。伺服进给系统主要由丝杠、电机、驱动器和控制卡组成,电源控制系统主要由功放板、FPGA控制器、波形鉴别模块组成。系统原理如下:

图10 双重反馈调节系统结构

(1)电源正负极分别接工件和电极丝,工作台载着工件按设定轨迹在丝杠带动下进给。

(2)FPGA根据正常放电概率发送脉冲指令,指令经驱动器放大后控制电机前进速度,为使系统具备较高的稳定性和灵敏度,采用PID控制算法作为进给速度调节的控制规则[20];引入比例、积分、微分三个环节,以空载率与短路率的偏差作为调节依据,通过比例环节快速消除空载率与短路率的偏差,通过积分环节保持放电状态在空载率等于短路率的条件下实现稳定切割,通过微分环节在空载率与短路率偏差变得过大之前为系统提供调节信号。

(3)鉴别电路将采集的电压信号经分压滤波处理之后,通过LM339四路差动比较器与参考电压作对比。

(4)FPGA对鉴别电路产生的信号计数和计算,得出击穿延时率、空载率和短路率,并在发送各种放电概率的同时放大或缩小PWM波的脉间间隔。

(5)当电极丝与工件之间的短路率高于空载率时,电机降低速度直至停止运动;当二者之间的空载率高于短路率时,电机驱动工件进给。另外,当击穿延时率低于设定值时,电源脉间增大;反之,电源脉间减小。

(6)上位机由LABVIEW程序开发,主要实现加工参数设定、根据放电概率通过PID实时控制步进电机两个功能。

4 试验结果

为验证本文所设计双重反馈控制系统的可行性,分别对图2b所示双向阶梯零件使用原有控制系统和双重反馈调节系统进行切割并对比其表面质量和切割速度。

4.1 表面质量

采用现有机床系统对变厚度工件进行放电切割试验,参数同表1,电流升至5 A。在试验过程中可观察到,由于原系统采用的伺服取样方法为基于固定阈值的峰值电压检测法,加工过程的进给跟踪状况不稳,电流随着工件厚度的增加略有升高;采用双重反馈系统对相同的变厚度工件进行放电切割实验,参数同表1,最高平均电流升至7 A,设置目标击穿延时率为25%(实际设定为23%~27%),系统在开始加工后进给。

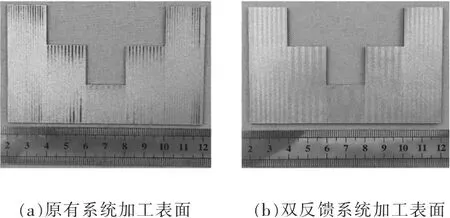

图11分别展示了两种控制系统的表面质量对比。如图11a所示,当用现有系统在5 A电流下切割时,可见随着厚度增加,工件表面烧伤越来越严重,且中间最厚处有堆积产物,这将严重影响后续修刀;如图11b所示,当用双重反馈系统在最高平均电流7 A下切割时,可见工件表面烧伤情况明显减轻,基本无堆积产物,故认为双重反馈调节系统可在大能量条件下实现工件的正常加工且能减少表面烧伤。

图11 切割工件加工对比

工件表面粗糙度能直接反映加工表面质量。图12是用粗糙度仪测量的两种表面粗糙度变化情况。可见,采用双重反馈系统加工的工件,其表面粗糙度值整体较低且各个阶梯较均匀,这样可使后续修刀更加稳定。其中,阶梯3几乎不变,而其他阶梯在烧伤去除后的表面粗糙度值降低,可见烧伤是导致表面粗糙度值上升的原因。

图12 切割工件表面粗糙度

4.2 切割速度

图13是双重反馈系统与传统系统的切割速度对比情况。可见,采用双重反馈系统的切割速度比原有系统的提高了24%。这是由于平均电流从原有的最高5 A提高到了最高7 A,进而提高了切割能量,实现稳定、高效的切割。

图13 阶梯零件不同厚度处的切割速度

5 结论

(1)在大能量切割条件下,变厚度工件由于极间状况不同,采用现有峰值电压伺服取样法无法实现稳定跟踪切割。

(2)放电脉冲的击穿延时率与切割工件表面烧伤程度密切相关。

(3)双重反馈调节系统以短路率等于空载率为原则调节伺服进给系统,可保证加工稳定性,以击穿延时率作为判据调节电源脉冲间隔,可改善加工表面烧伤状况。

(4)双重反馈调节系统与传统峰值电压检测法相比,将平均电流从5 A提高至7 A,切割速度提高了24%,且表面烧伤状况明显改善。