基于激光器标定的涡轮叶片点云配准方法

熊 蓉,张 敏,王 健,奚学程,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

在航空发动机涡轮叶片气膜冷却孔电火花小孔加工过程中,装夹位姿偏差和铸造形面误差会影响气膜孔的加工精度,降低冷却效率。国内外学者在气膜冷却孔的误差修正方面做了大量的研究。赵奇[1]通过光学三维扫描仪获取毛坯叶片点云数据与设计模型进行奇异值分解-迭代最近点(SVD-ICP)精确配准,配准平均误差在0.01 mm以内,并在配准完成后逐层分析叶片铸造误差及定位误差。张定华[2]通过三坐标测量机测量叶片铸件后重构型面,与CAD标准模型配准得到精铸位移场。Martin[3]提出在铸造叶片时嵌入加工定位基准,采用结构光和热成像法提取基准特征后修正铸造误差。上述文献在减小涡轮叶片气膜冷却孔铸造和装夹定位误差等方面进行了研究,但未考虑采集叶片数据时测量设备安装偏差等对测量精度的影响,并且测量数据的点云配准方法通常采用点-点的基础ICP算法[4],对初始位置敏感,易陷入局部最优解。

本文通过在自主搭建的涡轮叶片非接触式激光测量平台上进行点激光传感器的标定,补偿因缺乏安装基准而带来的安装误差,在获取涡轮叶片精确三维测量点云数据之后,与设计模型点云数据进行高精度Go-ICP算法[10]配准,有效搜索全局三维空间,以获得从测量点云到模型点云的旋转平移矩阵、补偿装夹位姿和形面偏差,这是实现气膜冷却孔自适应加工的基础。

1 点激光传感器标定算法

如图1所示,激光传感器的光束与X、Y、Z轴的夹角可用(nx,ny,nz)来表示,其中nx、ny、nz分别为激光射线单位方向矢量与X、Y、Z轴正方向的夹角余弦值。由于激光传感器缺乏安装基准,实际测量中的点激光传感器的光束与机床Z轴竖直方向不平行,存在姿态偏差;同时,由于机床的直线轴零位误差,测量坐标系原点与发射点存在位置偏移(δx,δy,δz),相关位置关系见图1。安装误差会降低激光器测量精度,因此需进行点激光传感器标定,以补偿安装误差。

图1 点激光传感器实际测量误差示意图

常见的激光传感器安装位姿校准方法有机械标定、试验块整体标定和标定块标定[5]。其中,机械标定需人力操作,效率低;试验块整体标定耦合多个偏差,计算成本大;标定块标定使用标准件,标定精度高,便于操作。

1.1 机床运动学建模

利用非接触式激光测量平台的五轴(X、Y、Z、B、C)高精度数控机床,建立了三个坐标系(图2)。

图2 测量平台坐标系示意图

(1)机床坐标系Om-xmymzm:以五轴数控机床的X、Y、Z直线轴光栅尺的绝对零点位置为原点Om,xm、ym、zm方向与机床X、Y、Z轴方向相同。

(2)工件坐标系Ow-xwywzw:以机床B、C旋转轴交点为原点Ow,当机床B、C轴坐标均为0时,xw、yw、zw方向与xm、ym、zm方向相同。

(3)测量坐标系O-xtytzt:以点激光传感器激光发射点为原点Ot,xt、yt、zt方向与xm、ym、zm方向相同。

基于测量平台各坐标系和机构学理论建立机床运动学模型,推导得到的矩阵变换关系如下:

空间点的坐标从工件坐标系Ow-xwywzw变换到机床坐标系Om-xmymzm的变换矩阵Gmw(θ):

空间点的坐标从测量坐标系Ot-xtytzt变换到工件坐标系Ow-xwywzw的变换矩阵Gwt(θ):

式中:θx、θy、θz、θb、θc为工件坐标系中各轴的位移量;Δxw0、Δyw0、Δzw0为工件坐标系原点Ow距离机床坐标系原点Om的初始距离;Δxt0、Δyt0、Δzt0为测量坐标系原点Ot距离机床坐标系原点Om的初始距离。

由几何关系可知,(Δxt0-Δxw0,Δyt0-Δyw0、Δzt0-Δzw0)为激光传感器发射点Ot在工件坐标系中的坐标。

测量结果为L的测量点P在测量坐标系中的坐标 (xt,yt,zt)T转换到工件坐标系坐标(xw,yw,zw)T,则有:

将式(3)矩阵相乘后展开可得:

整理可得:

式中:A为cosθccosθb,B为sinθc,C为cosθcsinθb;(δtx,δty,δtz)为测量光点Ot在工件坐标系的坐标。

1.2 标定平面几何约束

如图3所示,测量平台的夹具侧平面为平面度2μm的精加工平面,将该平面作为标定平面,以前节推导的运动学矩阵变换关系式(5)为基础进行标定。旋转数控机床B轴至该标定平面与机床X轴垂直,则标定平面上的测量点均满足空间几何方程:x=d,其中d为标定平面长度的一半。

图3 标定平面

调整点激光传感器,在标定平面上测量点P,记录测量结果L1之后,运动一段距离Δz再次记录测量结果L2。基于激光传感器空间测量轨迹及测量距离,结合测量点均位于标定平面这一几何约束条件,由式(5)可得:

变换三组空间姿态(θx,θy,θz,θb,θc),测量3次可建立仅包含nx、ny、nz三个未知量的线性方程组,其中L11、L12为第一组姿态的测量结果,L21、L22为第二组姿态的测量结果,L31、L32为第三组姿态的测量结果,经求解计算可得激光传感器激光束的姿态偏角误差:

求解得到nx、ny、nz,再将上述测得的三个测量点对应的空间姿态 (θx,θy,θz,θb,θc)和距离L代入式(4),建立仅包含δx、δy、δz三个未知量的线性方程组,再求解计算可得到传感器激光发射点与测量坐标系原点的位置偏移,最终达到标定目的。

1.3 实验验证

为检验前述标定算法的准确性,利用图4所示直径25.406 mm、圆度0.0014 mm的磨砂标准球进行验证,并按照1.1节和1.2节所述的标定步骤完成标定,得到位置偏移和姿态偏角。数控机床带动磨砂标准球到达点激光传感器的测量范围内,对标准球进行扫描。对得到的球面点云数据进行均匀采样后,按照标定结果进行坐标换算,最终获得的工件坐标系点云数据见图5。

图4 测量磨砂标准球

图5 球面点云数据

随机抽样一致性(RANSAC)算法[6]可从一组包含噪声的数据集中通过迭代估计数学模型、算法输入需拟合的数据和适应于数据的模型,最终输出与数据最匹配的模型参数和拟合误差。该算法的鲁棒性好,即使噪声数据较明显也能估计模型参数。

本文采用RANSAC算法从点云中剔除无效数据之后拟合球面,最终迭代结束得到的球面测量直径为25.497 mm。测量值和真实值(25.406 mm)的偏差为0.091 mm,误差为0.36%,满足点激光传感器标定精度要求。

至此,本文已完成点激光传感器安装误差补偿,可保证非接触式测量平台激光测量涡轮叶片形面的精度。获得精确实测点云后,本文还进行了叶片实测点云与设计模型点云之间的配准,解析出位姿偏差。基于位姿偏差修正气膜冷却孔加工位置,是实现涡轮叶片气膜冷却孔自适应加工的基础。

2 点云配准

2.1 模型点云和测量点云

由于涡轮叶片的上、下底面为精基准平面,而中间自由曲面区域存在较大形面误差,本文从涡轮叶片设计模型中均匀划分网格提取形面点云,进行均匀稀疏化处理后作为模型点云,对点激光传感器的激光束姿态偏角和位置偏移按前述标定方法进行补偿,再对实际涡轮叶片自由形面区域进行测量,提取精确实测点云。图6是模型点云和测量点云在工件坐标系下的初始位置。

图6 模型点云和测量点云初始位置

2.2 基础ICP算法

点云配准指的是输入目标点云Q和源点云P,配准算法输出一个包含平移旋转的矩阵,该矩阵使得源点云变换后两点云之间的重合程度在设定目标函数下达到最高。目前应用最广泛的点云配准算法是迭代最近点(ICP)算法。Besl[4]提出需要初始位姿的点云精配准ICP算法,通过寻找一个最优空间变换将一幅点云映射到另一幅点云,从而达到信息融合的目的。ICP问题可描述为式(8):

该算法流程是:利用初始变换R0和T0或上一次迭代得到的Rk-1和Tk-1对源点云进行变换,找出每一个点在目标点云中的最近点,可用KD-tree算法[9]加速查找过程;查找到最近点后计算点云质心,通过奇异值SVD分解得到最优变换,使得损失最小;反复迭代进行“查找对应点”和“求解最优变换”直到满足达到最大迭代次数、损失小于阈值等终止条件。

基础的点对点ICP算法在初始位置差异较小的情况下收敛得较好,但未充分利用点云的结构信息,易陷入局部最优解,会对配准精度产生较大影响。自ICP算法提出以来,许多学者对其进行了改进。例如:PLICP算法[7]是点与直线匹配,该算法为二阶收敛,收敛速度大于一阶收敛的基础ICP算法;NICP算法[8]是综合考虑点的距离、点所在曲面的曲率和法向量方向匹配,对匹配点不同方向上的误差进行加权,可避免一些明显错误的匹配。以上算法都存在容易陷入局部最优值的缺点,而Go-ICP算法可有效搜索整个解空间,保证寻找全局最优解。

2.3 Go-ICP算法

Go-ICP算法[10]建立在基础点对点ICP算法的基础上,与分支界定算法(BnB)[11]相结合,每当搜索到一个更优解时就重新定义目标函数,再用ICP的结果更新上界,重新进行分支界定搜索直到收敛,该算法可有效搜索整个三维空间,确保寻找全局最优解。分支界定算法是一种在问题解空间树上搜索问题解的常用算法,分支是指把可行解空间反复分割成子集,定界是指针对每一个子集内的解计算一个目标下界。在求解过程中可进行剪枝,不予考虑分支后边界已经超过已知子集边界的子集,可缩小搜索空间。

BnB算法和ICP算法在搜索过程中协同更新上界(图7)。ICP算法逐个收敛到局部最小值,每个局部最小值都比之前的小,最终达到全局最小值。

图7 ICP算法和BnB算法协同过程示意图

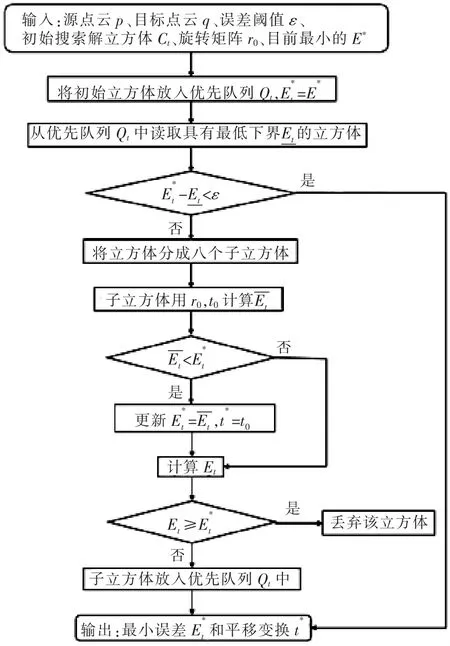

Go-ICP算法使用的是嵌套分支界定算法的搜索结构,外层的BnB算法搜索最佳旋转变换,内层的BnB算法搜索对应的最佳平移变换,具体内外层算法流程见图8和图9。当外层的BnB算法发现有立方体的上界值低于目前目标函数值时,就会调用ICP算法以跳出局部最小值,达到一个新的局部最小值,该局部最小值将用于更新上界。

图8 Go-ICP外层算法

图9 Go-ICP内层算法

2.4 实验验证

将模型点云和测量点云数据归一化至[-1,1]范围,用Kd-tree算法加快最近点计算速度,在CPU为Intel i7-10700 2.9 GHz、内存16 G的电脑上进行Go-ICP算法点云配准,设置配准误差收敛阈值为0.001 mm。配准结果见图10,模型点云与实测点云基本准确配合,配准后两组点云之间的欧几里得距离平方误差的总和为0.0121 mm。

图10 测量点云和模型点云配准结果

为进一步验证Go-ICP算法输出的旋转平移量的准确性,本文进行了仿真验证,在UG中对模型点云手动进行旋转平移变换后得到仿真测量点云,在记录真实旋转角度和平移量后进行Go-ICP点云配准,再从配准结果矩阵中提取旋转角度和平移量,计算结果见表1。可见,Go-ICP方法得到的配准精度较高,与真实旋转平移量相比,旋转角度α、β、γ的误差率分别为1.576%、1.628%、0.814%,平移量x、y、z的误差率分别为2.44%、1.99%、1.20%。因此,该算法已能满足涡轮叶片点云进行配准分析的精度要求,证明Go-ICP算法的有效性和可行性。

表1 配准仿真计算结果

3 结束语

针对测量平台点激光传感器发射点存在位置偏移和光束方向偏角的问题,提出了基于运动学模型和标定平面几何约束的标定算法,构建线性方程组求解6个偏差量,以达到标定目的。扫描磨砂标准球点云后拟合球面,拟合结果验证了前述标定算法的准确性。按照标定方法进行点云坐标调整补偿,得到叶片实测点云,使用结合了基础ICP算法和分支界定BnB算法的Go-ICP算法,对实测点云和模型点云进行配准,获得旋转平移矩阵。仿真配准实验表明该算法的可行性和有效性,为今后补偿涡轮叶片装夹位姿偏差进而修正气膜冷却孔加工位置和角度并进行自适应加工提供了基础和思路。