铝合金万瓦级激光-MIG电弧复合焊缝成形*

聂鑫, 李小宇, 黄瑞生, 周军, 梁晓梅

(哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 前言

铝合金以其优异的性能、良好的耐蚀性和高的比强度,在造船、汽车、航空航天等领域得到了广泛应用[1-3]。目前对于铝合金的焊接除了采用常规弧焊外,在很多结构上也使用了如激光焊接、激光-电弧复合焊接等在内的先进焊接方法[4-7]。

随着商用激光器的可输出激光功率越来越大,国内外研究机构对超高功率激光-电弧复合焊的研究也越来越多,万瓦级激光-电弧复合焊在钢铁材料中已经获得应用[8-12]。目前国内外已开展对铝合金的万瓦级激光及激光-MIG电弧复合焊接的研究[13-14],但万瓦级激光-电弧复合焊仍主要集中于对钢铁材料的研究上。前期焊接试验表明,使用万瓦级光纤激光-电弧复合焊接铝合金时,易产生飞溅、焊缝咬边、驼峰和塌陷等缺陷,铝合金的万瓦级激光-电弧复合焊接还有诸多亟待解决的问题。

为控制万瓦级激光-电弧复合焊接铝合金的焊缝成形,文中系统地研究了焊接工艺参数对焊缝成形的影响,实现了铝合金30 kW级激光-电弧复合焊的稳定成形,初步确定了万瓦级激光-MIG电弧复合焊接铝合金的可行性。

1 试验材料及方法

试验用母材为Al-Mg系的5A06铝合金板材,尺寸为300 mm×130 mm×40 mm,焊丝为ER5356铝合金焊丝,直径为1.2 mm,母材与焊丝的化学成分见表1。焊接试验采用平板堆焊的方法,焊前采用机械打磨方式去除试板表面氧化膜,然后用酒精清洗试板表面去除油污。

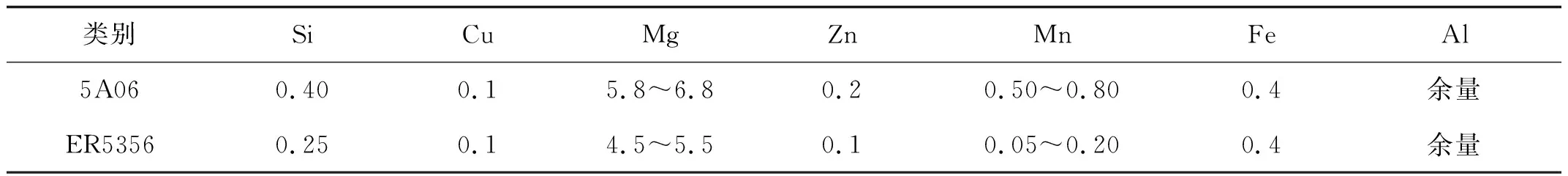

表1 母材及焊丝的化学成分(质量分数,﹪)

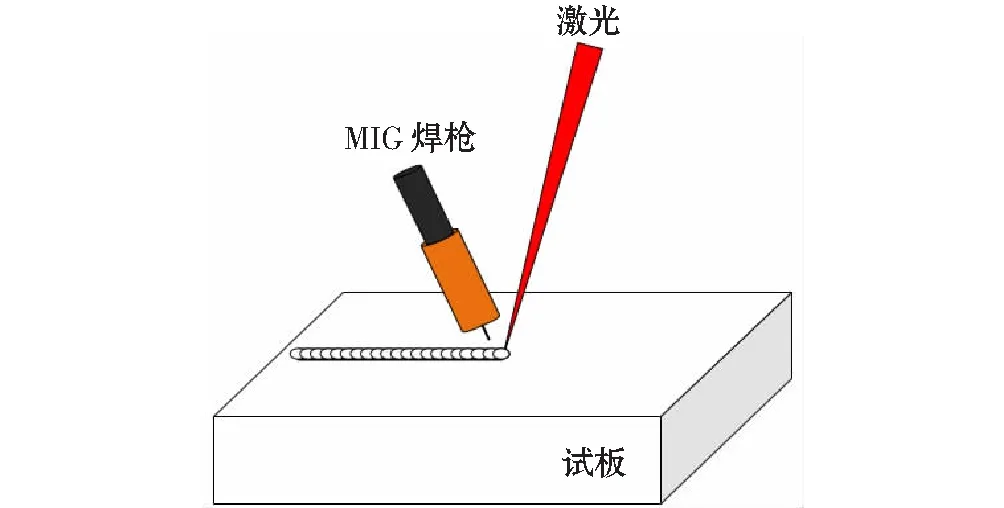

焊接试验使用的激光器为YLS-30000激光器,最大输出功率为30 kW,为连续输出高功率激光器。弧焊电源使用TPS 4000 CMT焊机。焊接试验示意图如图1所示,焊接过程的试验参数见表2。

图1 焊接系统示意图

表2 焊接试验工艺参数

2 试验结果与分析

2.1 焊接参数对焊缝成形的影响

2.1.1激光功率的影响

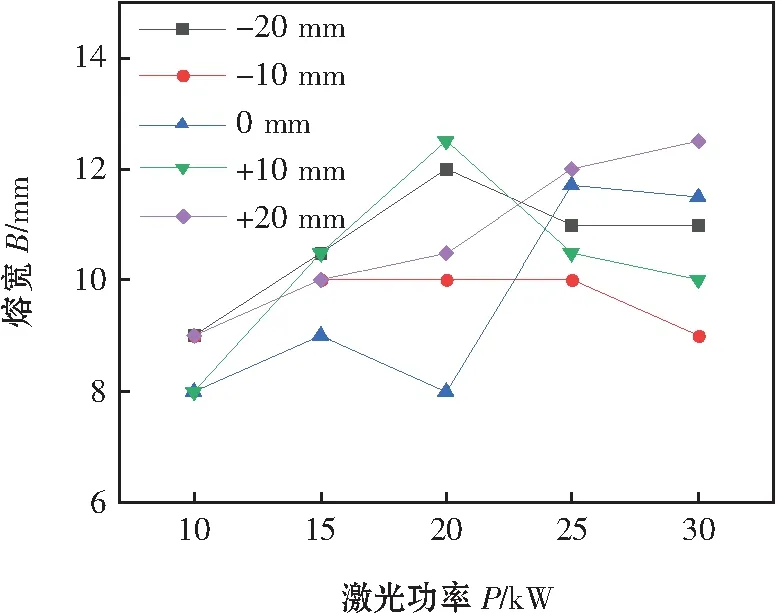

图2、图3为在-20 mm至+20 mm范围的离焦量下激光功率对焊缝熔深、熔宽的影响。可以看出,随着激光功率的增大,焊缝熔深显著增加,而熔宽变化趋势不明显,没有明显的随着激光功率变大而增加的对应关系,甚至还出现了下降的趋势。在离焦量为0,-10 mm,+20 mm时,焊缝熔深增加到一定程度后增速变缓;离焦量为-20 mm,+10 mm时,熔深呈线性增加。激光功率由10 kW增至30 kW,焊缝熔深增加12~18 mm,焊缝熔宽增加1~4 mm,其中负离焦量下焊缝熔深平均增加17.5 mm,正离焦量下焊缝熔深平均增加12.5 mm,正离焦量下的焊缝熔深及增幅普遍小于负离焦。激光焊接过程中激光功率的大小反映了焊接熔透的能力,在超高功率激光焊接中,激光功率的变化显著影响焊缝熔深,同时随着激光功率的增加,焊接过程中产生的等离子羽辉和金属蒸气数量、密度增大,更加复杂,导致焊接过程不稳定,成形不易控制,熔宽一致性差,因此激光功率的增加对熔宽的影响不明显。

图2 激光功率对熔深的影响

图3 激光功率对熔宽的影响

2.1.2离焦量的影响

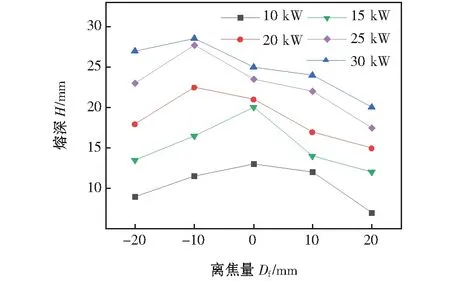

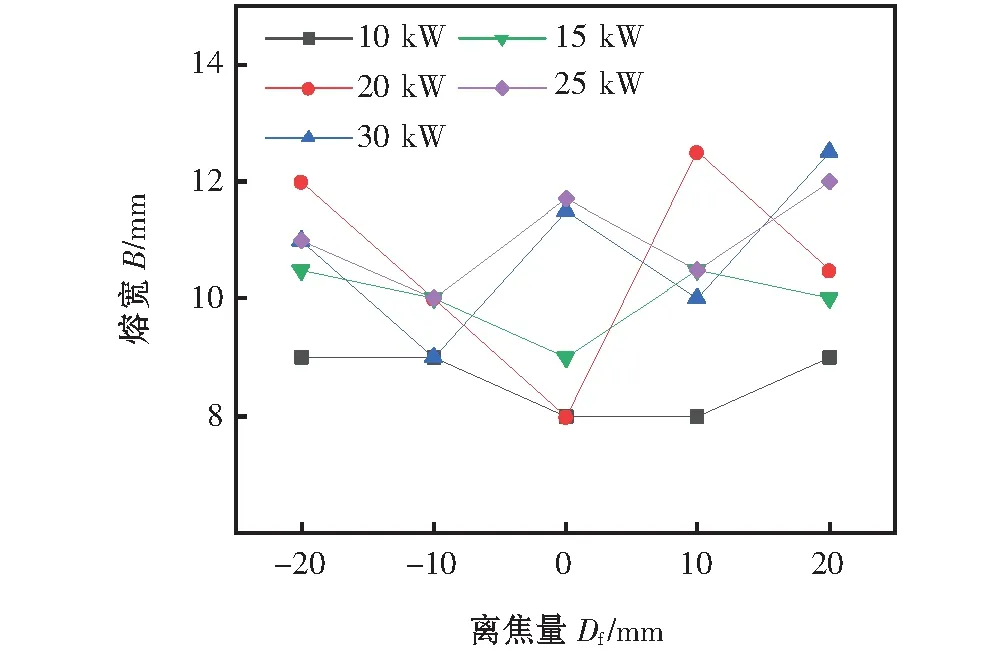

图4、图5为在试验选定的几个激光功率下,不同的离焦量对焊缝成形的影响。可以看出,离焦量对焊缝的熔深有较大影响。在试验选定的几个激光功率下,离焦量由-20 mm增加到+20 mm时,焊缝熔深均呈现先增加后减小的规律,相同激光功率下的最大熔深对应的离焦量均发生在0至-10 mm处。如图4所示,激光功率为20~30 kW时,离焦量为-10 mm时熔深最大,激光功率为10~15 kW时,离焦量为0时熔深最大。图5为不同离焦量对焊缝熔宽的影响,基本呈现两边大中间小的趋势,这与千瓦级激光焊的趋势一致,主要由于离焦时光斑直径增加,从而导致焊缝的熔宽增加。同时由于激光功率增加,焊接过程稳定性差,这种现象在激光功率密度越大越明显,零焦时,光斑直径最小,功率密度最大,焊接过程最不稳定,因此出现零焦附近时熔宽变化不一致的现象。

图4 离焦量对焊缝熔深的影响

图5 离焦量对焊缝熔宽的影响

2.1.3焊接速度的影响

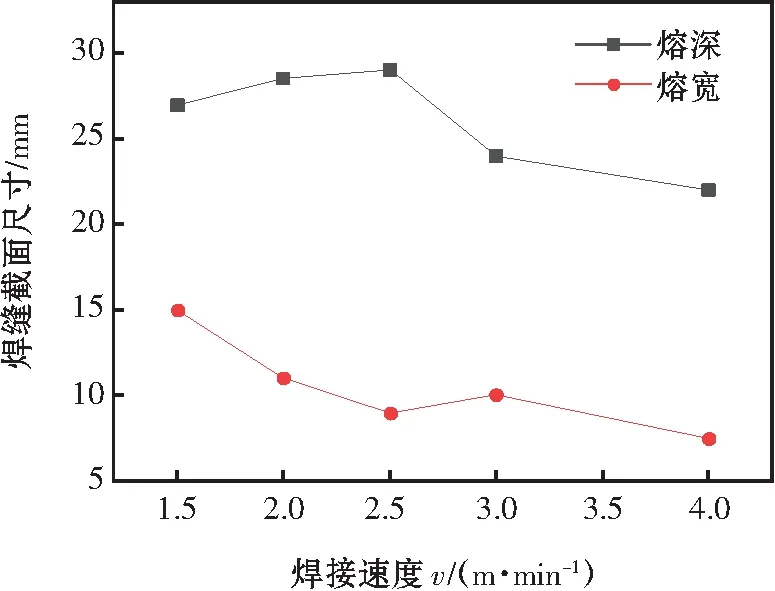

焊接速度对焊缝成形的影响如图6所示。可以看出,一定的激光功率下,随着焊接速度的增加,熔深先略有增加然后减小,和熔宽先减小然后趋于稳定。焊接速度的大小影响焊接热输入的大小,一般而言,焊接速度越快,单位时间内焊接热源向焊缝内部的传热越少,在焊缝纵向和横向上表现为熔深和熔宽减小。Grupp等人[15]在用30 kW激光焊接不锈钢的过程中发现随着焊接速度的提高,熔深下降速度由快到慢的现象。由图可看出随着焊接速度的提高,焊缝熔深存在先缓慢上升而后突然降低的现象,这主要因为,铝合金高功率激光焊产生的等离子体数量和密度都急剧增加,这种光致等离子体对激光产生了较大的屏蔽,使得有效用于焊接的激光能量减小,同时高功率激光焊焊接窗口窄,焊接过程不稳定,飞溅大,这种由于焊接过程不稳定带来的能量损失大,因此焊接速度不能和熔深、熔宽有良好的匹配关系。

图6 焊接速度对焊缝成形的影响

2.1.4光丝间距的影响

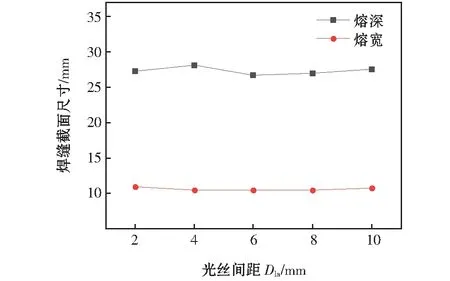

光丝间距对焊缝成形的影响,如图7所示。从整体来看,光丝间距对焊缝熔深和熔宽的影响都比较小,在光丝间距为4 mm时焊缝熔深最大,熔宽基本保持不变。

图7 光丝间距对焊缝成形的影响

电弧在焊接中的传热方式是从熔池表面以热传导的方式将热量向焊缝内部传递,这就决定了它无法像激光一样以形成匙孔的方式在不同深度同时向熔池传热。因此,电弧对熔深的影响作用有限,在超高的功率的激光作用下尤其如此,焊缝熔深基本取决于激光作用下产生的匙孔深度。前期的试验表明,万瓦级激光焊接铝合金时匙孔及熔池普遍波动强烈,飞溅较多。MIG电弧对熔深的影响较小,但有助于抑制万瓦级激光焊接铝合金的熔池波动,降低焊缝咬边倾向,改善焊缝表面成形,增加工艺的稳定性。

2.2 铝合金万瓦级激光-MIG电弧复合焊的焊缝成形控制

2.2.1激光功率的影响

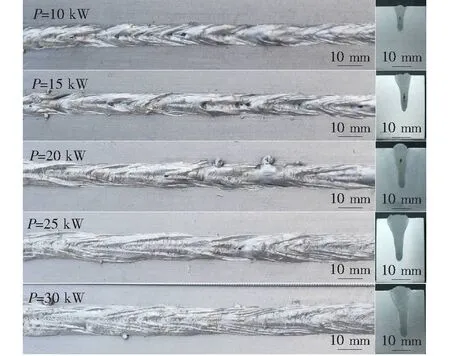

零离焦时不同激光功率下的焊缝表面和横截面成形,如图8所示。可以看出,随着激光功率的增加,焊缝表面成形逐渐均匀稳定,焊趾处咬边消失且焊缝变得平直,当激光功率达到30 kW时,焊缝表面成形明显得到改善。

图8 激光功率对焊缝成形的影响

2.2.2焊接速度的影响

零离焦时焊接速度参数的变化对焊缝表面和横截面成形的影响,如图9所示。焊接速度为1.5 m/min时,焊缝表面出现驼峰及咬边,焊缝边缘产生较大飞溅。焊接速度为2 m/min时,焊缝表面有明显改善,产生焊接鱼鳞纹,飞溅减小,两侧较为平直。焊接速度继续增大时,焊缝表面均匀性下降,焊接稳定性变差。

图9 焊接速度对焊缝成形的影响

2.2.3 离焦量的影响

不同离焦量下的焊缝表面和横截面成形,如图10所示。可以看出,随着离焦量由正变负,焊缝表面成形有明显改善。正离焦量下的焊接过程很不稳定,飞溅较大,焊缝欠填充及驼峰缺陷严重,焊缝成形差;负离焦量下焊接过程稳定性提高,焊缝成形有较大改善,焊缝熔深也比正离焦量时要深,其中-10 mm离焦量下焊缝成形最佳,表面缺陷最少,截面熔深最深。

图10 离焦量对焊缝成形的影响

综合文中各工艺参数对焊缝成形的影响规律,可以发现,焊缝熔深最佳和表面成形最佳的工艺参数差别不大,因此可同时综合这这两方面的影响规律,当激光功率为30 kW,焊接速度为2 m/min,离焦量为-10 mm时可在明显改善焊缝成形的同时获得最大熔深,如图11所示。

图11 30 kW激光-MIG电弧复合焊缝表面及截面成形

3 结论

(1)工艺参数的变化对铝合金万瓦级激光-MIG电弧复合焊接成形改善明显,在适当的工艺参数下,焊缝表面无成形缺陷;激光功率为30 kW,焊接速度为2 m/min,离焦量为-10 mm时可在获得最佳焊缝成形的同时获得最深的焊缝熔深。

(2)激光功率、离焦量和焊接速度对焊缝熔深影响较大,光丝间距对焊缝熔深熔宽影响较小。激光功率决定了焊缝熔深,由10 kW增加至30 kW,焊缝熔深可增加18 mm,激光功率与焊缝熔深呈线性关系,30 kW时焊缝熔深可达29 mm;焊接速度较低时焊缝熔深不变,仅熔宽增加,焊速提高时熔深熔宽均减小;离焦量显著影响焊缝熔深,20 kW以下时零离焦焊缝熔深最大,20 kW以上时负离焦熔深最大。

(3)与千瓦级激光-电弧复合焊接相比,万瓦级激光-电弧复合焊的焊接窗口窄、焊接过程不稳定,焊缝易出现驼峰、欠填充、咬边等成形缺陷,通过调节工艺参数,可获得具有稳定表面成形的焊缝。