X80管线钢激光-MAG复合横焊打底焊工艺*

苗春雨, 焦向东,, 朱加雷, 李京洋, 王凯

(1.北京石油化工学院,北京 102617;2.北京化工大学,北京 100029;3.燕山石化高科技术有限责任公司,北京 100000)

0 前言

激光电弧复合焊是新型高能束焊接方法之一,集合了激光焊与电弧焊两种热源的优势,弥补了激光焊能量利用率低、工艺适应性差的缺点[1],在减小热输入、增加熔深、减小焊接缺陷、节约能源等方面表现出了极大优势[2-3]。与传统电弧焊相比,激光电弧复合横焊可实现较大板厚的单面焊双面成形,不仅可以综合激光焊和电弧焊两者的优点,还可弥补横焊过程中熔池金属下淌,焊接工序复杂,焊接缺陷多等缺点,有利于增加熔深,提高横焊焊接接头尺寸均匀性、微观组织均匀性,可以大大提高横焊接头质量与性能[4-5]。激光电弧复合横焊也具有广泛的应用领域,在输油管线、船舶和压力容器等大型厚壁件常常使用横焊的连接形式[6-9],将激光-电弧复合横焊应用到厚壁件中,在提高焊接速度、焊接质量,减少焊接变形,抑制横焊侧壁未熔合和未焊透等焊接缺陷方面将表现出极大优势[10-12]。

1 试验部分

1.1 试验设备及材料

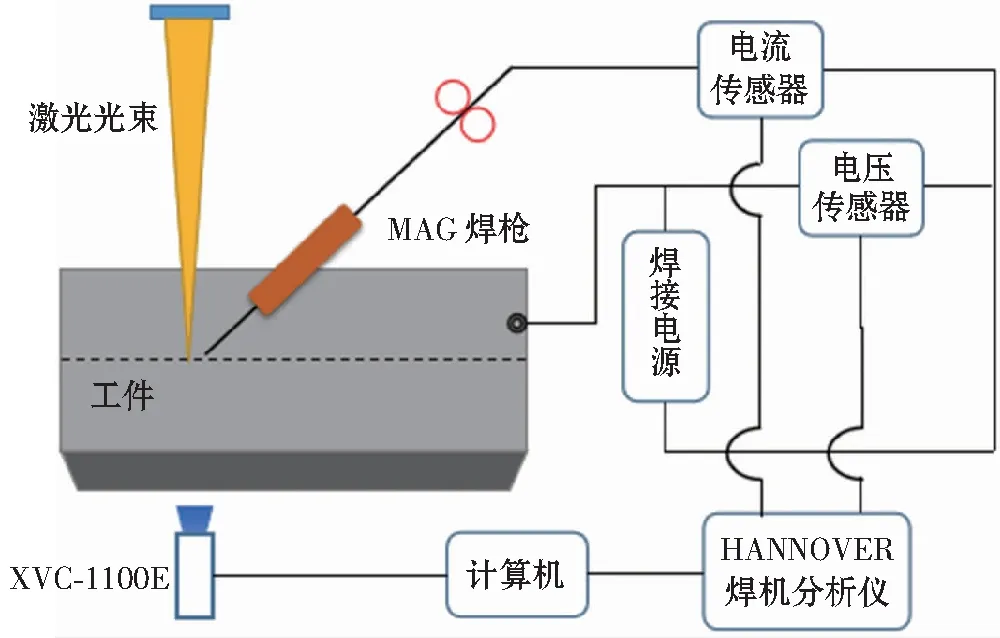

采用IPG公司生产的型号IPG YLS-4000的光纤激光器进行试验,焊机使用唐山松下产业机器有限公司生产的多功能MIG/MAG焊机,型号为YD-500GL5,试验设备和激光-MAG复合横焊原理如图1所示。

图1 激光-MAG复合横焊试验系统

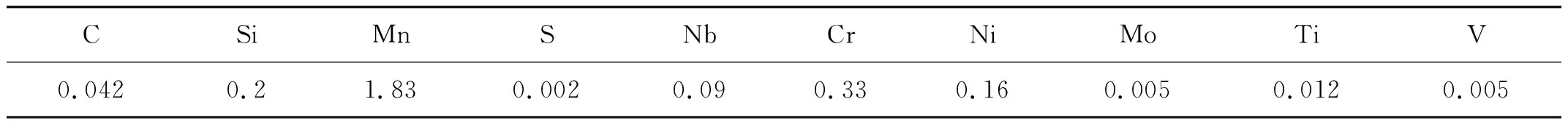

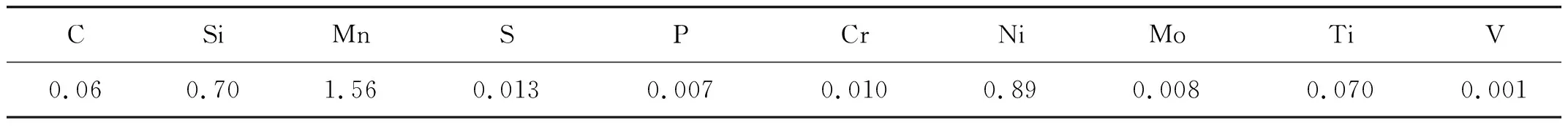

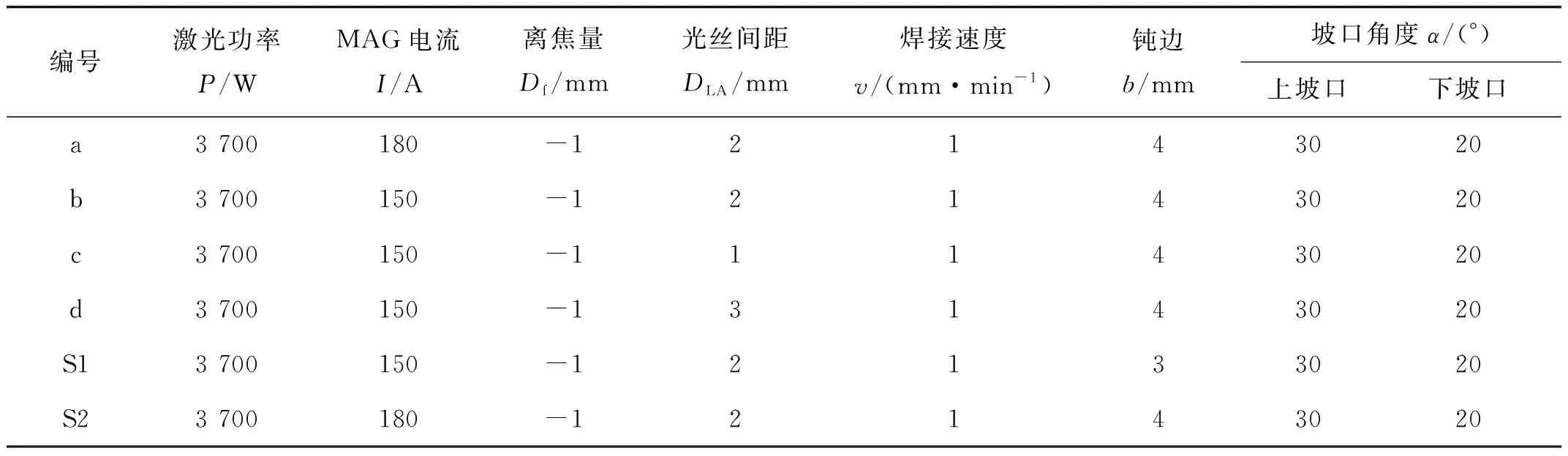

选用西气东输工程专用的X80管线钢为试验材料,试件尺寸为400 mm×70 mm×10 mm,坡口角度为上坡口30°,下坡口20°,钝边为4 mm。X80管线钢化学成分见表1。根据国际标准ISO 3183: 2012《石油和天然气工业管道输送系统用钢管》,X80管线钢性能见表2。焊丝型号为ER80S-G,焊丝直径1.2 mm,化学成分见表3。保护气采用80%Ar+20%CO2的混合气体,气体流量20 L/min。焊接前先使用酒精对待焊试件进行清洁,以除去表面油污,再将待焊部分使用角磨机打磨平整,除去锈渍与氧化。在激光-MAG复合焊接横焊位置焊接试验之前,将需要组对的板材试件在平焊位置对接,使用手工电弧焊在两端点焊,得到的焊点可固定板材试件组对的位置。将组对过后的板材试件放入横焊夹具夹紧进行试验。为防止焊接过后板材试件变形,待试件冷却至室温后从横焊夹具中取出。具体焊接工艺参数见表4。

表1 X80管线钢化学成分(质量分数,%)

表2 管线钢X80常规力学性能

表3 ER80S-G焊丝化学成分(质量分数,%)

表4 激光-MAG复合横焊工艺参数

2 结果与讨论

2.1 焊缝形貌分析

试验过程中,首先调整焊接电流为180 A,然后减小到150 A并观察焊接效果,激光功率采用3 700 W,焊接速度为1 m/min,其他工艺参数见表4。观察焊缝形貌,如图2所示。两种电流下焊缝正面未见明显差别,无咬边和裂纹等明显焊接缺陷。而从截面形貌可以明显看出,当焊接电流为180 A时,焊缝明显不对称,出现下淌缺陷;而焊接电流减小到150 A时焊缝熔透良好,背面热影响区宽度规则连续,实现了单面焊双面成形。出现这种现象的原因是,当电流较大时,熔池填充金属增加,受重力作用下淌倾向增大,容易出现焊缝不对称,影响成形质量。

图2 焊接电流150 A,180 A时焊缝形貌

光丝间距对激光与电弧的耦合作用及焊接成形有重要影响,当激光光束距离电弧太近,产生的光致等离子体会干扰电弧,而距离较大时,会导致激光电弧耦合失效,变成激光焊与电弧焊的简单叠加。理论研究表明,平焊位置时,当光丝间距值在合适范围内,激光可压缩MAG电弧,从而使热源更集中,减小焊缝缺陷和焊接变形。图3为光丝间距1~3 mm条件下熔池图像和温度场图像。可以看出,激光的压缩与吸引作用有利于避免熔池在重力作用下的下淌行为,当DLA=2 mm时熔池面积最小。从图中可以看出,激光束靠近电弧,使电弧体积增大,能量密度降低。继续增大电弧与激光之间的距离,当光丝间距为2 mm时,电弧形状最为稳定,发散角小,两者的耦合效果最好。此参数下电弧受激光等离子体的吸引与压缩,熔滴过渡稳定,焊接过程飞溅也较小。光丝间距3 mm时电弧发散,激光与电弧距离增加,由于两热源较分离,两者倾向于单独作用于熔池,耦合作用减弱,焊接过程不稳定,容易引起焊缝侧壁未熔合、熔池下淌缺陷。

图3 不同光丝间距下复合横焊熔池和温度场

图4是光丝间距为1 mm,2 mm和3 mm激光-MAG复合横焊获得的焊缝截面形貌,经过测量,获得的熔宽参数分别见表5。从表中数据可以看出,图4c焊缝上熔宽和下熔宽的差值ε3最大,为0.17 mm;图4a次之,ε1为0.15 mm;图4b最小,ε2为0.09 mm。当上熔宽和下熔宽的差值ε最小时,说明焊缝对称性越好,熔池受重力影响越小。由此可以看出,DLA=2.0 mm时,激光-MAG复合横焊热源耦合性能最好,熔池下淌倾向最小。

表5 复合横焊焊缝熔宽特征参数

图4 复合横焊焊缝截面

2.2 力学性能分析

根据上述试验结果验证焊缝的力学性能,分别对3 mm和4 mm钝边的试板进行试验,其他工艺参数见表4。试验得到正面与背面均成形良好无明显缺陷的单面焊双面成形焊缝,参考国家标准GB/T 2651—2008《焊接接头拉伸试验方法》和GB/T 2653—2008《焊接接头弯曲试验方法》制备拉伸弯曲试样,并进行性能测试,拉伸前将母材高于焊缝的部分铣平。试验结果如图5所示,S1,S2抗拉强度分别达到了681 MPa和711 MPa,满足API 5L标准,所检测的试样弯曲角度可达到150°,弯曲处无裂纹产生,表明焊接接头具有良好的抗弯曲性能。

图5 拉伸和弯曲性能检测结果

使用扫描电镜观察试件的拉伸断口。断口形貌如图6所示,图6a、图6b为试件S1的断口形貌,图6c、图6d试件S2的断口形貌。两试件均具有典型的韧性断裂形貌,断口形貌为灰暗色的纤维状,断面为许多细小的凹坑并夹杂少量孔洞,凹坑尺寸均匀,为典型的等轴状韧窝。

图6 不同放大倍数下拉伸断口SEM形貌

对打底焊焊缝进行冲击性能测试(试验的参数见表4)根据国家标准GB/T 2650—2008制备试样,试样尺寸为55 mm×10 mm×10 mm,分别于试件的热影响区和焊缝区制备夏比V形缺口。在10 ℃环境下进行冲击性能试验,每组试验重复3次,取平均值。图7分别为3 mm和4 mm钝边热影响区和焊缝区的平均冲击吸收能量。焊缝区的平均冲击吸收能量高于热影响区,根据API 5L的标准,对于X80管线钢,同一位置3个冲击试样平均冲击吸收能量不得低于41 J,3个试样中任意一个不得低于最低值的70%。试验所得试样中所有冲击吸收能量均高于41 J,符合标准的要求。

图7 3 mm和4 mm钝边平均冲击吸收能量

对打底焊焊接接头进行显微硬度分析(S1),选取焊缝截面的激光-电弧区和激光区两部分进行显微硬度的测量。使用维氏硬度测量方法,采样位置如图8所示,其中激光-电弧区采样线距母材下边缘7 mm,激光区采样线距母材下边缘2 mm,两采样点间距为0.2 mm,每条采样线打20个测量点,得到的硬度分布曲线如图9所示。根据显微硬度分布曲线可知,所有采样点硬度均小于300 HV,根据API 5L的标准要求,X80管线钢焊缝所有的维氏硬度不应超过300 HV,试验结果符合标准的要求。综上可知,采用表4参数下激光-MAG复合横焊获得的打底焊力学性能良好,具有良好的断裂韧性。

图8 显微硬度采样点

图9 复合横焊焊缝显微硬度分布曲线

2.3 微观组织分析

使用金相显微镜观察打底焊接头,由于受重力影响上板与下板的焊缝结构、熔合区与热影响区宽度具有非对称特性,如图10所示。图10a~图10d分别为激光电弧区和激光区显微组织,可以看出,下板的熔合区宽度、热影响区宽度小于上板,电弧作用的熔合区宽度整体大于激光作用的熔合区,上板电弧作用熔合区宽度最大。其组织粗大,晶体结构不均匀,性能在焊接接头中最差。

图10 电弧区和激光区显微组织

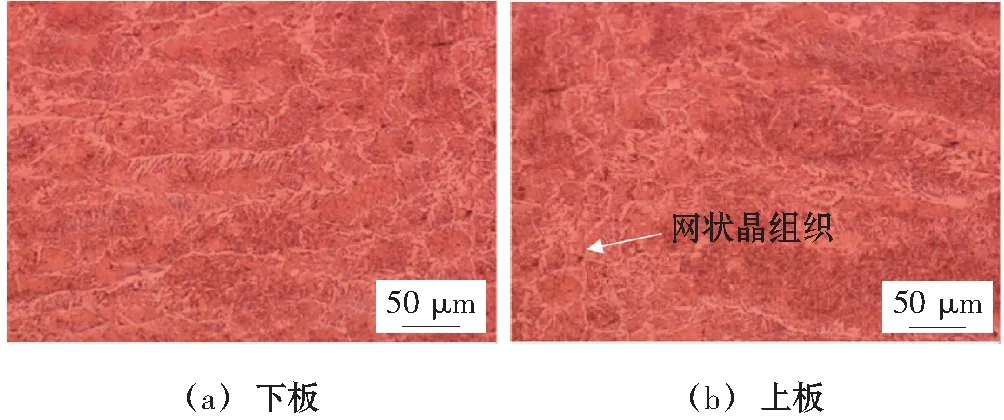

由图11可知,焊缝中心是先共析铁素体晶粒连接而成的网状晶,焊缝中心周围的长条状白色晶体为粗大有方向性的柱状晶,组织为条状铁素体,柱状晶垂直于熔合线向焊缝中心生长,且可观察到下板的柱状晶密集程度大于上板。由于焊接后熔池迅速凝固,受坡口角度与重力影响,熔池中心热量更易向下传导,热传导形成沿传导方向生长的柱状晶,在垂直于熔合线的方向散热最快,因此呈现此种形态的焊缝接头形貌。网状晶结构的韧性相比柱状晶较差,在受到冲击载荷时裂纹会沿网状晶界迅速扩展,不具有柱状晶的抵抗力,所以焊缝中心的抗冲击韧性较差。

图11 焊缝中心显微组织

3 结论

(1)光丝间距为2 mm时获得的焊缝上熔宽和下熔宽差值最小,复合热源耦合性能最好,熔池下淌倾向最小。对X80管线钢焊接接头进行拉伸、弯曲和显微硬度等力学测试,试验结果满足API 5L标准要求。激光-电弧区在热影响区正火区硬度最高,激光区在焊缝位置硬度最高。

(2)横焊接头的宏观形貌与微观组织具有不对称与非均匀的特性,在重力的作用下,焊缝中心以下焊缝区形状较饱满,宽度小于中心以上,焊缝中心以上的熔合区和热影响区宽度大于焊缝中心以下的区域。焊缝区微观组织为粗大的垂直于熔合线的柱状晶,组织为条状铁素体,且下板的柱状晶密集程度大于上板。