电磁铆接工艺试验及参数仿真优化

聂 鹏,李 雷,金 源

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136 2.沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

1 引言

电磁铆接是一种新兴的铆接工艺,利用磁能对铆钉进行镦粗成形。由于电磁铆接工艺高能率的特点,对一些屈强比较高金属的铆接效果优于传统铆接工艺[1]。

电磁铆接利用初级线圈与次级线圈之间产生的涡流斥力使铆钉发生塑性变形,加载速率高、应变速率大、钉杆变形均匀,可以实现比较理想的干涉配合。铆钉均匀镦粗,能更好的解决铆接板材时铆钉形变不均匀而产生的应力集中,防止板材铆接裂纹的出现。电磁涡流产生的铆接力可以根据铆钉不同的材料进行相关电压、电容参数的调节,以匹配相应的铆接力。这种可控性,便于自动化铆接产线的建立。目前,该技术已在航天航空工业制造领域中得到广泛应用,波音、空客等飞机制造中均采用这一技术[2−4]。

由于电磁铆接能量大,加载速率快的特点,成形往往在几百微秒内完成。高能量的瞬间加载容易使铆钉由于瞬时变形剧烈而产生裂纹。

美国在80年代末开始研究低压电磁铆接,使用大电容,低放电电压进行电磁铆接。铆接所需的能量不变时,降低铆接电压就需要提高放电电容器的容值[5]。但一味的提高电容的容值会使放电时间延长,在短时间会形成力在铆钉上持续加载的现象。而且大电容的脉冲电容器组体积大,若使用液体电容虽能解决体积大这一问题但液体电容不易多次放电,这些因素导致不能一味地提高电容容值来减小电磁铆接使铆钉产生裂纹的现象。

采用直径为5mm的标准304不锈钢铆钉进行电磁铆接工艺试验。铆钉如图1所示,规格参数,如表1所示。

表1 国标铆钉参数表截取Tab.1 National Standard Rivet Parameter Table Cutting

图1 国标平头铆钉Fig.1 National Standard Flat Head Rivets

结合maxwell 的仿真功能对电磁铆接放电过程进行仿真和数据对比。在实验设备能达到的电压范围内分析铆接质量与电压之间的关系,以达到通过合理控制铆接电压控制铆接干涉量、提高铆接质量。

2 工作原理及模型建立

2.1 工作原理

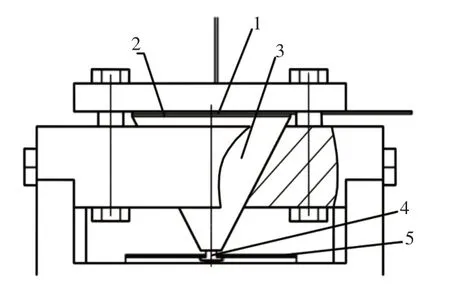

实验工装,如图2所示。外接电源系统主要由电容组、变压器以及开关组成。

图2 电磁铆接工装图Fig.2 Electromagnetic Riveting Tool Drawing

升压变压器对电容器组加压充电,当充电达到预设值时充电电路断开。放电电路接通时电容器组对实验工装进行放电。电流由初级线圈引线流入初级线圈(1),磁通量变化使次级线圈(2)产生感生电流。

根据楞次定律,产生的感生电流总是阻碍引起感应电流的磁通量变化,次级线圈(2)产生的电磁力方向与初级线圈(1)相反。电磁铆接利用初级线圈(1)与次级线圈(2)之间产生的斥力进行铆接。次级线圈产生的力通过应力波放大器(3)的集中与放大后作用在被铆接的铆钉(4)上,使铆钉钉干镦粗。顶杆膨胀,与被铆接板(5)产生干涉配合,钉杆镦粗形成镦头完成铆接过程[6−8]。

2.2 有限元模型的建立

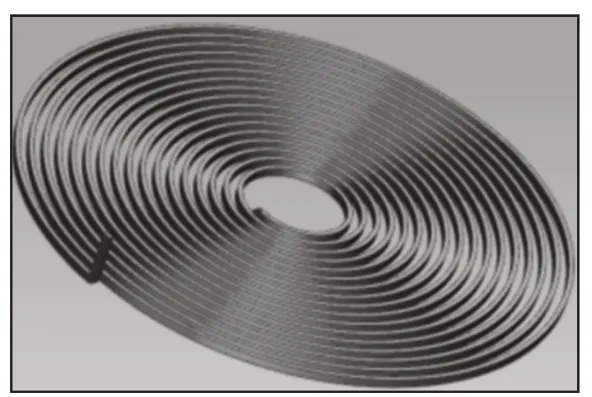

仿真模型的建立:为了分析次级线圈与次级线圈之间产生的电磁感应[9],初级线圈模型,如图3所示。选用矩形铜质导线,绕成中心孔径5mm,直径60mm 的单层平板线圈。20℃时铜的电阻率为0.0185(μΩ•m),线圈电阻1.665Ω。次级线圈根据趋肤厚度,选用1mm的铜板。应力波放大器材料为不导磁不锈钢(表面处理),满足表面硬度的同时不与初级线圈发生互感,排除应力波放大器对初级线圈与次级线圈之间的感生磁场的干扰。故模型分析只分析初级线圈与次级线圈,三维电磁场模型,如图4所示。

图3 初级线圈模型Fig.3 Primary Coil Model

图4 三维电磁场模型Fig.4 3D Model of Electromagnetic Field

为了使模拟结果更贴近真实情况,激励采用Maxwell Circuit来设置外加载电路,并将此电路中的线圈直接与三维电磁场模型中的线圈耦合起来。外加载电路,如图5所示。

图5 Maxwell Circuit外加载电路Fig.5 External Loading Circuit of Maxwell Circuit

2.3 电磁场仿真结果

根据放电能量W=0.5CU2可知当放电能量一定时,通过增加电容的容值可使放电电压相应减小。由于设备的限制,当设备限定时容值基本上也为定值,实验模拟了电路在不同容值下的放电情况。放电能量一定,模拟电容为164uF,410uF,656uF时放电回路的电流曲线[10],如图6所示。

如图6所示,根据曲线放电电流的峰值随着电容的增大而减小,放电电流在第一个放电周期的前半周期作用时间明显增长。随着电容的增加电流上升与下降幅值减小时间增长,使铆接力施力时间加长,力的变化相对平缓。随着电容的增加导致放电电流震荡频率的减小,能够减少铆接裂纹的产生。因此,在铆接力足够时,适当的选用电容容值较大的铆接设备,铆接效果较好,不易产生裂纹。

图6 电容对放电电流影响波形图Fig.6 Effect of Capacitance on Discharge Current

当电容增大时,电流的震荡频率减小,会使趋肤深度增加,根据公式,当趋肤深度δ超过次级线圈铜板厚度时,会产生漏磁现象。磁能不能被完全利用,会影响铆接效果[11]。故应根据设备相应的调整次级线圈的厚度来保证能量的利用,达到预期的铆接效果。

式中:μ0—真空磁导率;σ—驱动片材料的电导率;ω—脉冲电容频率;L—放电回路的总电感;C—设备电容。

在电容为610uF 的放电设备上对所建模型的仿真电流数据,分别仿真了从(1000~6000)V 放电的情况,次级线圈受力变化曲线,如图7 所示。从图线上可以看出当电容一定时第一个半波放电周期是相同的,到达峰值的时间也是相同的。当放电电压升高时电流变化速率变快,力的加载速率会变快。当放电电压过大时,电磁力的激增会造成铆钉裂纹的产生,影响铆接质量。

图7 次级线圈受力变化曲线图Fig.7 The Curve of Driving Force with Time

通过Ansoft Maxwell对所建模型进行有限元分析,在电容恒定时对模型分别加载不同的放电电压。次级线圈内部能量如图8所示。内部能量均匀,在线圈引线处略微有应力集中,在缠绕线圈时引线处应加强绝缘防护,防止由于应力集中引起的线圈绝缘损坏。

图8 次级线圈内部能量图Fig.8 Internal Energy Diagram of Secondary Coil

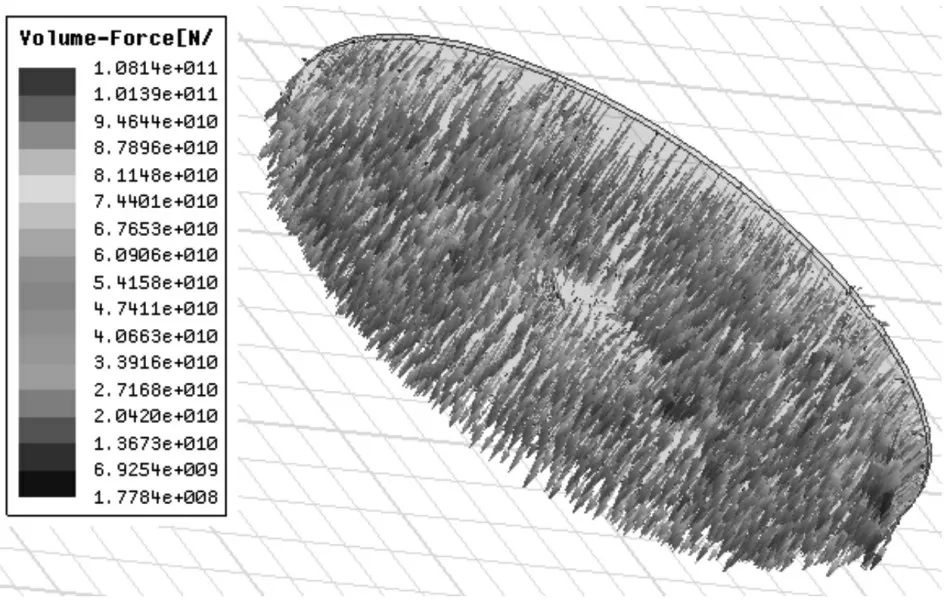

根据仿真体积力的计算,在放电电压为6000V 时,304不锈钢的铆接力较为适中。放电电压为6000V时次级线圈峰值体积力,如图9所示。

图9 次级线圈电磁体积力Fig.9 Secondary Coil Electromagnetic Volume Force

3 实验验证

实验设备采用220V交流电源为电容量610uF的电容充电。电磁成形机电压范围(0~10)kV,最大放电能量20KJ。实验用铆钉为304不锈钢,直径5mm,钉杆长度为10mm。铆接使用线圈,如图10所示,线圈直径60mm,使用绝缘石棉固定包裹,在引线处用绝缘胶带加固。

图10 初级线圈Fig.10 Primary Coil

实验工装,如图11所示。线圈用螺栓组压紧,当放电电压提高到6000v 以上时,需使用线圈限位框对线圈侧面进行限位固定。防止初级线圈自身线匝之间的斥力引起的线圈破坏。

图11 实验工装Fig.11 Experimental Tooling

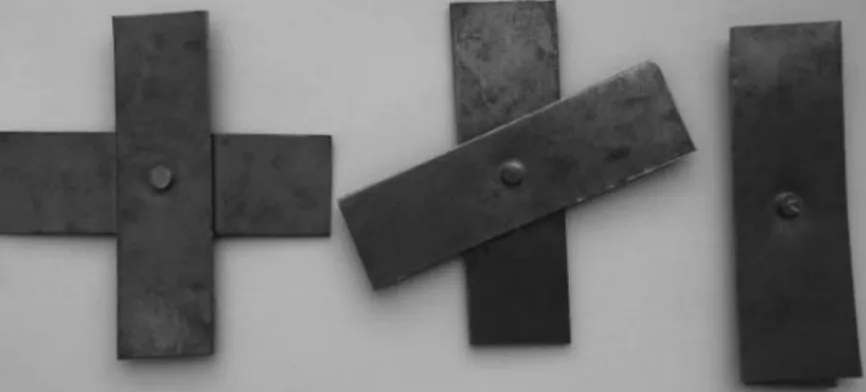

实验电压由(4000~7000)V,增幅梯度为500V,进行了多组实验。当铆接电压为5500V时,如图12所示。形成质量较好的钉头,干涉量平均为1.5%。图中最右侧试片钉头表面损伤为铆接头偏斜所致。

图12 5500V电磁铆接试片Fig.12 5500V Electromagnetic Riveting Test Piece

当电压增加到6500V以上时,如图13所示。由于铆接力过大造成钉头损坏。

图13 6500V电磁铆接试片Fig.13 6500V Electromagnetic Riveting Test Piece

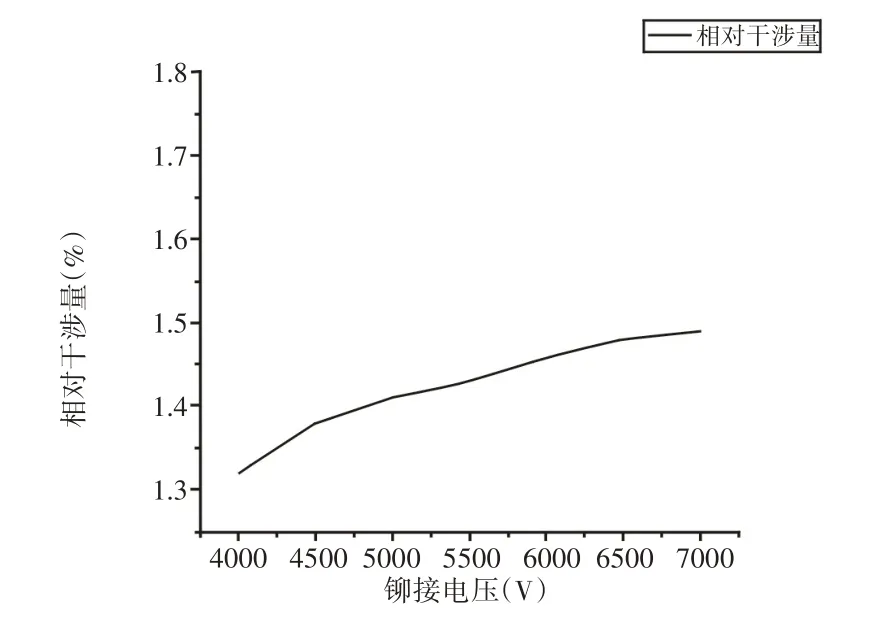

铆接电对相对干涉量的影响,如图14所示。当电压逐渐增加时,相对干涉量逐渐增大,增加速率逐渐减小。

图14 铆接电压与相对干涉量Fig.14 Riveting Voltage and Relative Interference

4 结论

(1)电磁铆接能够使304不锈钢铆钉产生较好的干涉配合,铆钉充盈钉孔。铆接电压为5500V时,相对干涉量1.4%~1.5%,能形成较好的钉头,钉头表面质量好。实验使用的电容为610uF的电源设备可以完成304不锈钢铆钉的铆接工作,铆接无宏观裂纹产生。

(2)放电量一定时,选择合适的放电电容可以减少铆接裂纹的产生。铆接电压增大时干涉量增幅不明显,墩头尺寸明显增大,墩头质量差。

(3)通过铆接模型的建立可以有效地分析,并调整电容的容值可以获得更好干涉配合和墩头尺寸,提高铆接质量。