焦炉导烟板结构对高温烟尘扩散过程的影响研究

王瑞琪,孙桓五,樊耀耀,张凤博

(1.西安航空职业技术学院航空制造工程学院,陕西 西安 710000;2.太原理工大学机械与运载工程学院,山西 太原030024;3.煤炭资源开采利用与装备工程国家级实验教学示范中心,山西 太原 030024)

1 引言

6.25m捣固焦炉设备作为国内最领先的大型焦炉之一,在焦化等重工业行业中得到了广泛应用。但焦炉生产中存在着大量附着苯并芘及苯可溶物等有毒有害物质的高温烟尘,对环境造成了很大的污染[1]。

在现代化焦炉使用过程中,均需要对机侧和焦侧进行集尘改造[2]。由于焦炉结构的限制等因素,需要依靠导烟板将高温烟尘引导到集尘罩内进行除尘处理,而现有的斜向45°直型挡烟板对烟尘的导流效果有待改善[3]。因此,需要对导烟板的引流导流作用进行研究,并且对现行的斜向45°直型板进行优化。对于导烟板的研究,文献[4]研究了不同障碍物对锥面Aaberg排风罩内气流影响。文献[5]对锥形Aaberg局部排风罩进行数值模拟研究。文献[6]系统的介绍了工业通风与除尘的基本理论和方法。以圆形、锥形Aaberg排风罩为依据设计了弧型及折型挡烟板,研究其对于炼焦炉炉头烟的导流作用。

文章采用实验与数值模拟两种方法对烟尘的扩散过程进行了分析研究,提出了导烟板结构的优化设计方案,提高了导流作用及集尘效率。

2 实验理论

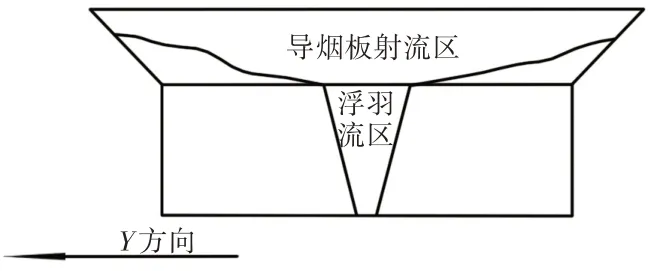

在推焦过程中,随着焦侧上方高温烟尘的运动,通常会形成两个含有烟气的区域,即浮羽流区和导烟板射流区,如图1所示。

图1 焦侧上方烟流的两区域Fig.1 Two Areas of Smoke Flow Above the Coke Side

当烟尘当烟尘沿挡烟板向两侧扩散时,传统斜向45°挡烟板对烟尘在y方向的扩散速率起不到阻挡作用。为了使得烟气不大量从两侧向空气中逸出,需要改变导烟板的结构,使得导烟板射流区域内的烟气在扩散过程中产生一个个微小的冲击区,减小其y方向速度分量大小,并改变其运动方向。因此在导烟板射流区内取单位横截面微元体,对其进行受力分析,如图2所示。

图2 冲击区受力分析Fig.2 Force Analysis of Impact Zone

根据烟气的质量守恒和动量守恒可推导出,烟气速度在向两侧扩散时,速度不断减小,但直型板减小的速率太小,烟气在到达挡烟板两侧边缘时仍有一定的速度使得烟气从两侧逸出,因此改变挡烟板的结构使烟气在向两侧扩散时能与挡烟板产生冲击,从而起到减小y方向的扩散速率并改变其运动方向的作用。

3 模型的建立

3.1 实验装置的设计

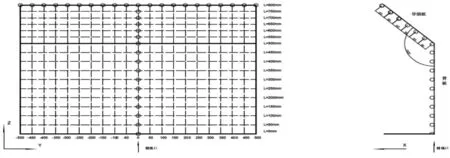

为模拟大型焦炉焦侧上方高温烟尘逸出,并冲击导烟板的过程,设计物理模型,如图3所示。尺寸如下描述:直型导烟板L(长)×B(宽)=1000mm×300mm;弧型导烟板:弧长(m)×B(宽)×R(半径)=1052mm×300mm×1050.51mm;折型导烟板L(长)×B(宽)×α(折弯角度)=1052mm×300mm×135°,背板(长)×(宽)=1000mm×500mm,底座(长)×(宽)×(高)=1000mm×300mm×300mm。

图3 物理模型Fig.3 The Physical Model

3.2 实验过程及测点布置

整个实验装置中空气经由发烟装置携带烟尘被ENZE−130FLJ5小型工业热风机抽入并加热至200℃,管道内空气经热风机加压和电热丝加热后获得初始速度和初始温度,利用风量调节阀调节风量改变空气流速,再经过蜂窝格栅整流后[7],从圆形风口送出,形成高温浮射流,沿背板向上运动冲击导烟板;实验中使用鑫斯特热敏式风速仪测量烟尘的速度及温度,测量杆可垂直上下移动。

如图4所示,浮射流出口轴心高度方向上(Z方向),在背板及导烟板上从圆形风口圆心处每隔50mm布置一个测量点,共16个测量点。在导烟板距风口最远端沿线上垂直于轴心高度方向上,每隔50mm布置一个测量点,共21个测量点。

图4 实验测点Fig.4 The Experiment of Measuring Points

3.3 数值仿真边界条件

为了研究不同导烟板结构对高温烟尘扩散的影响,采用计算流体动力学Fluent方法对浮射流的轴心和导烟板尾端沿线的速度、温度进行仿真分析。

CFD仿真实验进行理想化,设定空气为连续介质,且不可压缩。高温浮射流出口设定为速度入口边界条件(velocity inlet),速度大小为3m/s,出口温度为200℃。界面上、下、左、右、前设定为压力出口(pressure outlet),导烟板及后面,即背板所在面设定为壁面(wall)。

3.4 湍流模型

(1)实验获取的推焦过程中烟尘扩散的初始速率范围在3m/s左右,由模型计算雷诺数Re≥1000。而RNG k−ε湍流模型在统计技术的基础上,同时考虑了湍流漩涡,有效的加强了计算准确性,并且提供了低雷诺数流动黏性的解析公式,因此选择RNG k−ε湍流模型[8]。

(2)推焦过程中影响烟尘扩散的主要原因是由于不同温度气体引起密度差而形成的气体热浮力及热扩散,因此选择空气密度的Boussinesq模型[9]。

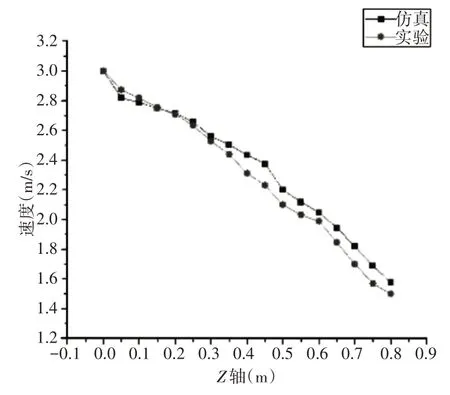

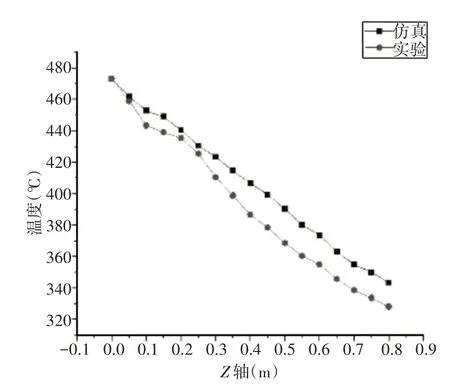

4 数值模型的有效性验证

以第一部分构建的物理模型为实验平台,模拟实际工况下的焦侧炉头烟扩散过程,并通过数值模拟得到与实验相同工况下直型导烟板的高温浮射流流场,将模拟结果从轴心速度、轴心温度、导烟板尾端沿线速度和导烟板尾端沿线温度四个方面和实验结果对比[10]。

由图5和图6可得出,数值仿真结果和实验结果基本吻合。浮射流轴心速度及温度随出口高度增加而减小,实验数据与仿真结果基本吻合。

图5 轴心速度的分布Fig.5 The Distribution of the Axis Velocity

图6 轴心温度的分布Fig.6 The Distribution of the Axis Temperature

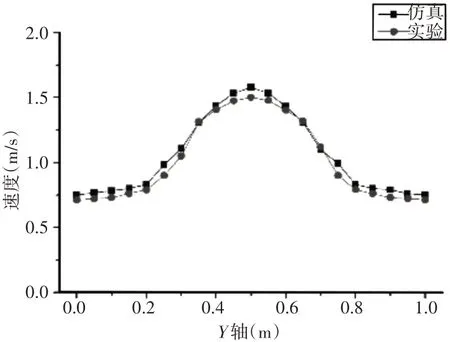

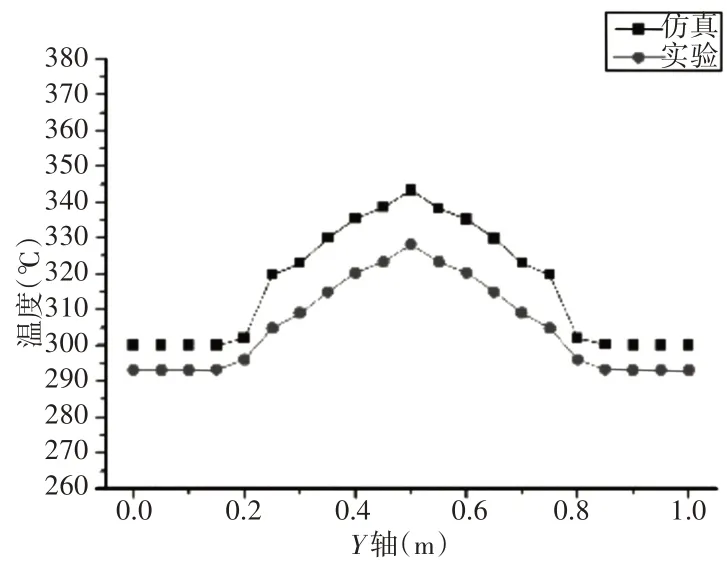

由图7和图8可得出,导烟板尾端沿线的速度和温度分布大致符合高斯分布。由于实验室气流对浮射流温度的影响,使得实验值略低于仿真值。总体而言,实验结果和数值模拟结果存在一致的规律性。

图7 导烟板尾端沿线速度分布Fig.7 Velocity Distribution Along the Tail End of the Dust Guide Plate

图8 导烟板尾端沿线温度分布Fig.8 Temperature Distribution Along the Tail End of the Dust Guide Plate

5 结果对比分析

在高温浮射流扩散的过程中,不同导烟板结构对于高温浮射流的导流作用不尽相同。

通过对导烟板处流场区域的研究分析,对比直板、折型板及弧型板对高温浮射流的导流作用,采用实验及数值仿真的方法,研究在相同的初始速度及初始温度的情况下不同结构的导烟板对高温浮射流扩散的影响。

图中依次为直板、折型板、弧型板的速度场,图中一线为导烟板尾端沿线,如图9所示。由云图可知,高温烟尘在直型导烟板两侧仍以0.74m/s的速度向导烟板两侧运动,这表明烟尘在冲击直型导烟板后会有部分烟尘向导烟板两侧扩散,排放到大气中;在折型导烟板两侧速度为0.45m/s,但是对比直型导烟板,速度降低明显,这表明折型导烟板相比起直型导烟板起到了一定的对导流作用,但仍会有小部分烟尘从两侧逸出;弧型导烟板的云图能直观的观察到速度场沿着导烟板向中心聚拢,在导烟板两侧速度为0,这表明弧型导烟板起到了较好的导流作用,使得烟尘基本不会从两侧逸出。

图9 直板、折型板、弧型板速度场Fig.9 The Velocity Field of the Arc−Shaped Plate

图10(a)为三种导烟板各自的实验数据与数值仿真结果的速度对比图,可以看出实验数据与数值仿真结果基本保持一致的规律性。由图可知,直型导烟板的数据仿真结果在0m与1m处速度为0.74m/s,烟尘向两侧逸出的速度较大。在轴心处(0.5m)速度为1.57m/s,其轴心处速度在三种导烟板中最小,不利于烟尘向后方辅助集尘装置运动;折型导烟板的数据仿真结果,在0m 与1m 处速度为0.45m/s,其速度小于直型导烟板,说明具备一定的导流作用;弧型导烟板的数据仿真结果,在0m与1m处速度为0,说明弧型导烟板两侧没有烟尘逸出,具备良好的导流效果。

考虑到烟尘向两侧扩散的速度主要是速度分量的Y方向起主导作用,因此对Vy进行速度分析。图10(b)是三种导烟板尾端沿线方向(Y方向)速度值变化曲线,即烟尘向两侧扩散的方向。可以看出在0.2m与0.8m处,弧型板速度渐趋于0,而折型板和直型板仍有一定的Y方向分速度,但折型板速度小于直型板。这表明弧型板对于烟尘导流作用较好,折型板相对直型板可以起到一定的导流作用,有利于烟尘进入后端辅助除尘装置。

图10 仿真结果的速度对比图Fig.10 Speed Comparison Chart of Simulation Results

从以上速度方向分析来看,弧型板对于高温烟尘的导流作用最好,折型板也可以起到一定的导流作用,对比于直型板来说,两种结构的导烟板都能利于烟尘进入后端辅助除尘装置中,从而提高除尘效率。

6 结论

(1)验证了采用CFD 方法进行数值模拟分析与高温浮射流扩散的实验数据规律的一致性,使得研究高温浮射流的扩散规律更简洁有效。

(2)通过改变导烟板的结构,制造出一个个微小的冲击区域,可以起到减小烟尘Y方向的速度大小,并改变其速度方向,起到较好的导流作用。

(3)设计的弧型导烟板和折型导烟板,与原有的直型导烟板对比可得出,弧型、折型导烟板提高了导流作用及集尘效率,减少了炉头烟向空气的排放。

(4)通过数值分析和实验对比,得出了弧型结构的导流作用最好,能有效的减少高温烟尘从两侧的逸出,提高了除尘效率;折型挡烟板导流作用强于直型挡烟板,但仍需进一步优化设计。