发动机连杆裂解槽激光加工机床的加减速前瞻控制

林宝君,郑祺峰

(1.吉林大学 通信工程学院,吉林 长春130022;2.吉林大学 辊锻工艺研究所,吉林 长春130022)

1 引 言

连杆是发动机的五大关键零部件之一。目前,国际上几乎所有的发动机使用的都是裂解连杆[1-2]。与传统加工工艺相比,裂解工艺可减少60%的机加工工序,节省25%的设备投入、35%的刀具费用、40%的能源消耗,设备占地面积及产品的废品率都相应减少,由此带来的经济效益是显而易见的。

在连杆裂解(胀断)前,连杆裂解槽激光加工机床要在连杆大头孔内表面两侧对称位置各切出一条横断面呈V形的裂解槽,在此过程中,既要保证加工的节拍(整只连杆的切槽加工时长为8~12 s),又要保证裂解槽槽深均匀无超差(裂解槽上各个点的槽深度公差为±0.02 mm)。在实际加工过程中,数控加工程序中需要插入M指令[3],M指令的加入会使激光头瞬间从匀速运行减速到0,再从速度0马上加速到切割速度。这样,整个切槽过程会存在以下弊端:实际的进给速度要经过一个瞬态响应后才能达到编程设定的切割速度,既造成时间上的浪费,又会使裂解槽产生过切或残留。因此,本文提出了一种S型加减速控制与前瞻控制相结合的算法,并通过模拟和实际实验验证了该算法的工程实用性。

2 工作原理

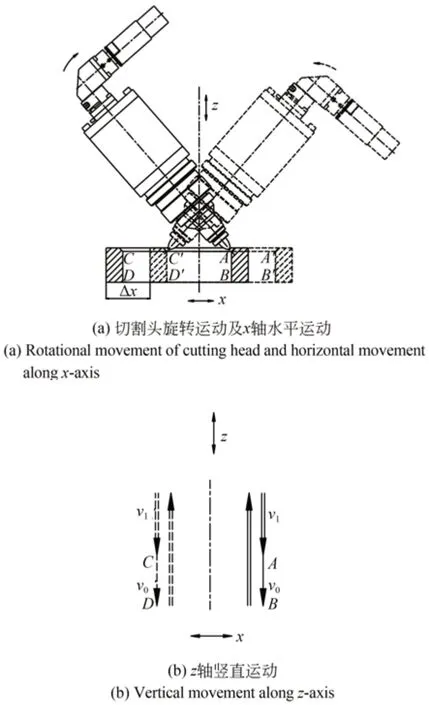

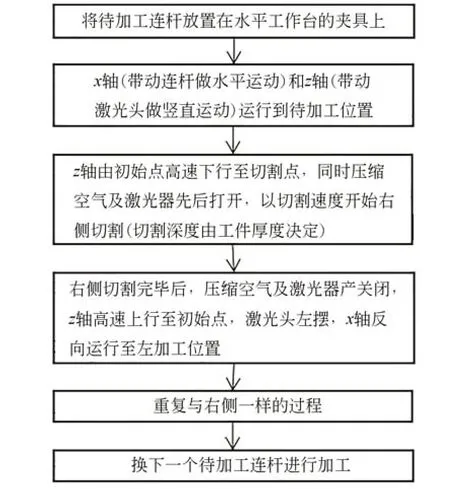

如图1所示,连杆裂解槽激光加工机床的激光切割头主要是在伺服电机的驱动下进行左右对称的旋转运动和z轴(竖直)方向上的运动。连杆放置在x轴上,配合z轴和旋转轴做水平运动,即可完成对连杆大头孔的激光切槽功能。具体工作流程如图2所示。

图1 连杆大头孔的激光切槽机构工作原理Fig.1 Working principle of mechanism processing of cracking groove on connecting rod big-end

图2 激光加工连杆流程Fig.2 Working flow chart of laser processing connecting rod

在实际加工过程中,既要保证切割速度,又要保证切割质量,故要规划好数控系统中控制算法的加速度、速度和位移。

3 加减速控制算法

目前,工业中常用的数控机床进给轴的加减速算法有直线[4]、指数[5]、三角函数[6]和S型[7-8]等。其中,S型曲线加减速算法在国内外高档数控系统中是最常用的。

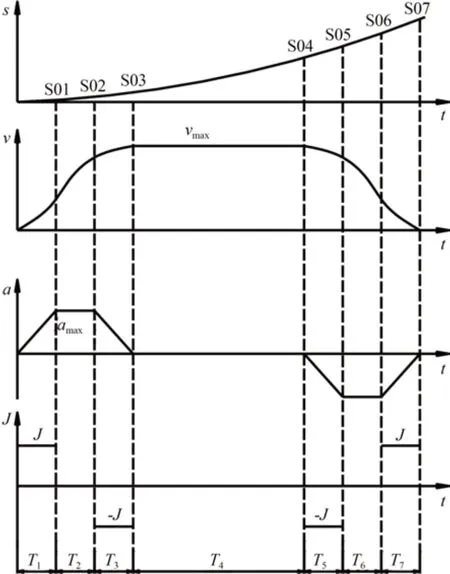

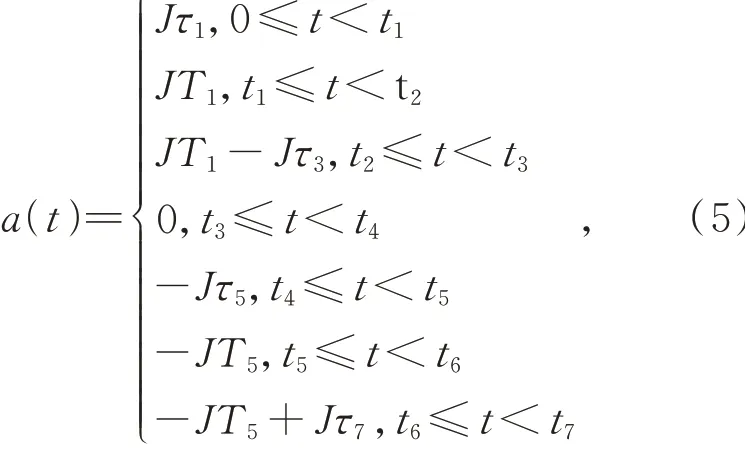

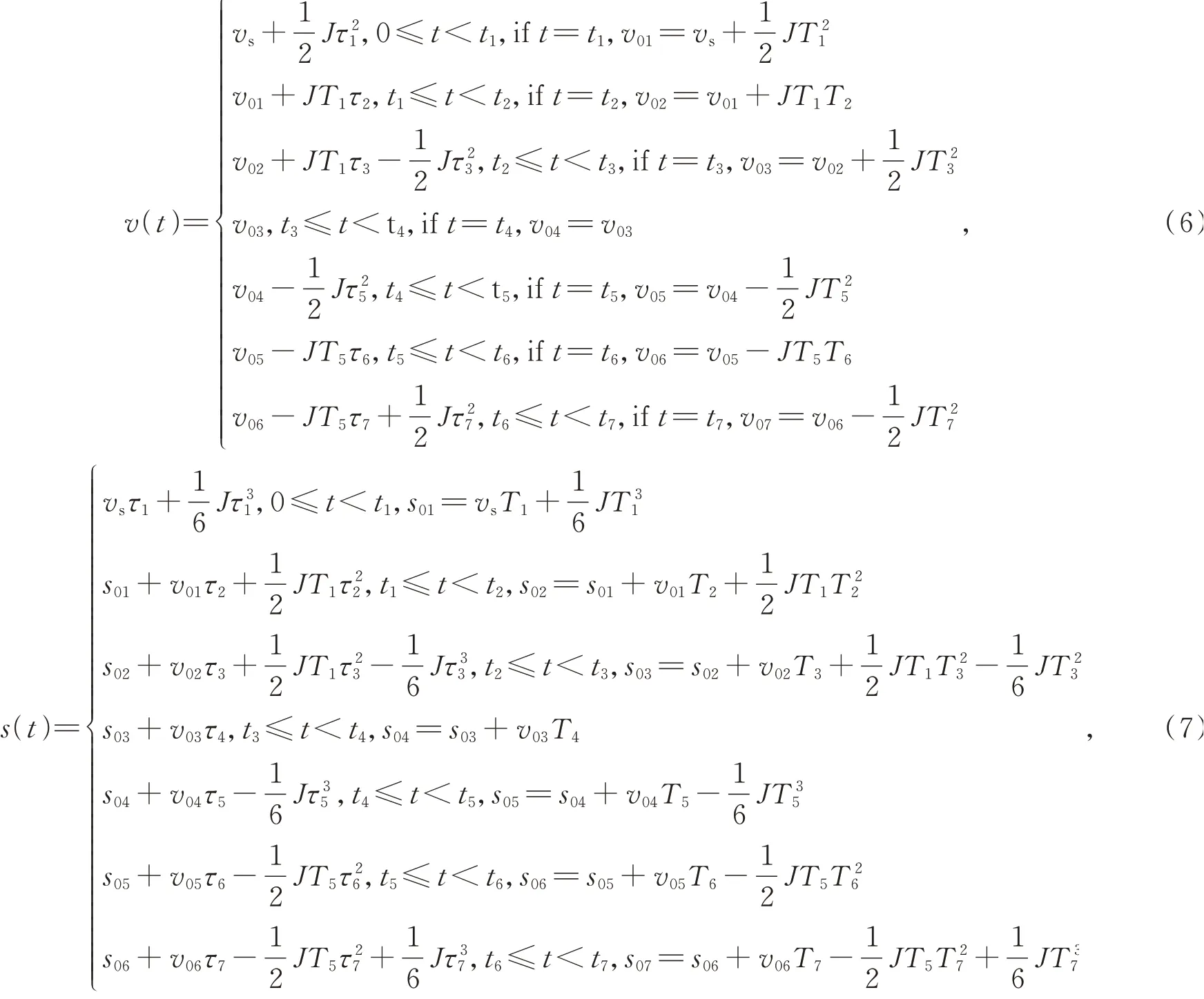

S型曲线加减速算法的速度曲线在加速段和减速段的形状酷似S。如图3所示,该算法的速度曲线分为7段:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段、减减速段。从图3中可以看出,采用标准S型加减速曲线模型时,数控机床进给轴的加减速过程并不是匀加速或匀减速的过程,里面掺杂着变加速及变减速过程,分段情况较多,计算量较大,这样带来的结果就是机床的加减速时间过长,影响机床的工作效率。因此,本文将S型曲线加减速模型进行简化,将7段模型被简化成5段。从图3可以看出,S型曲线加减速的加速度以及加加速度都不连续。

图3 S型曲线加减速算法的位移、速度、加速度和加加速度曲线Fig.3 Displacement,velocity,acceleration and jerk curve of S-type curve acceleration and deceleration algorithm

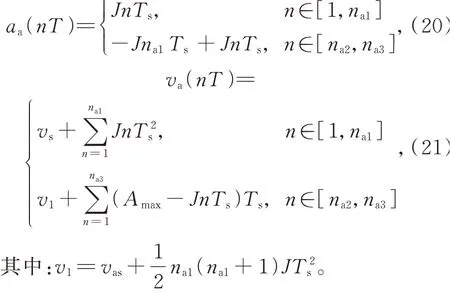

图3中,加速度a、速度v和沿激光头路径的位移s表示为:

式中:J是加速度对时间的导数,称为加加速度;所有变量的下角标i=0,1,…,7;t是时间;ti表示加减速各个阶段的过渡点时刻;τi表示局部时间,是以加减速各个阶段的起始点作为时间零点的时间表示,因此,τi=t-ti-1;T i是加减速各个阶段的持续运行时间;vmax是最大稳态速度;amax是最大加速度(或最大减加速度)。

从上述公式可以导出:其中vs是插补加工的起始速度。

在实际的激光切槽加工过程中,根据工况可以对7段加减速过程进行简化。激光头首先以机床设定的最大速度接近工件,由于数控加工程序中M指令的加入使得速度减到0,而后激光头再从0速度加速到切割速度。也就是说,本激光加工过程只含有减加速过程和减减速过程以及加加速过程和加减速过程,没有匀加速和匀减速过程。这使得机床在加减速过程中的加速度和加加速度不连续,产生突变拐点,造成机床抖动并影响加工精度。为了避免连杆大头孔产生过切和残留,和保证生产效率[9-10],本文提出适合于本激光加工机床的前瞻控制算法来配合S型加减速算法,以实现对连杆裂解槽激光加工的速度及精度控制。

4 激光加工机床数控系统加减速的前瞻控制

前瞻控制算法是预先检测轨迹变化并有效控制进给速率的一种方法。它能够提前对刀具路径及速度进行分析并且处理插补路径的速度突变点[11-12]。前瞻控制算法依此提前对路径上的速度进行规划,找出速度敏感点,在满足机床加工精度的同时,还要争取速度的最大化,使得加工效率达到最佳。

采用前瞻控制算法的目的有两方面:一方面保证激光头有足够的变速距离,这样连杆就不会产生过切或残留;另一方面,激光加工时间要尽可能地短,保证生产效率。

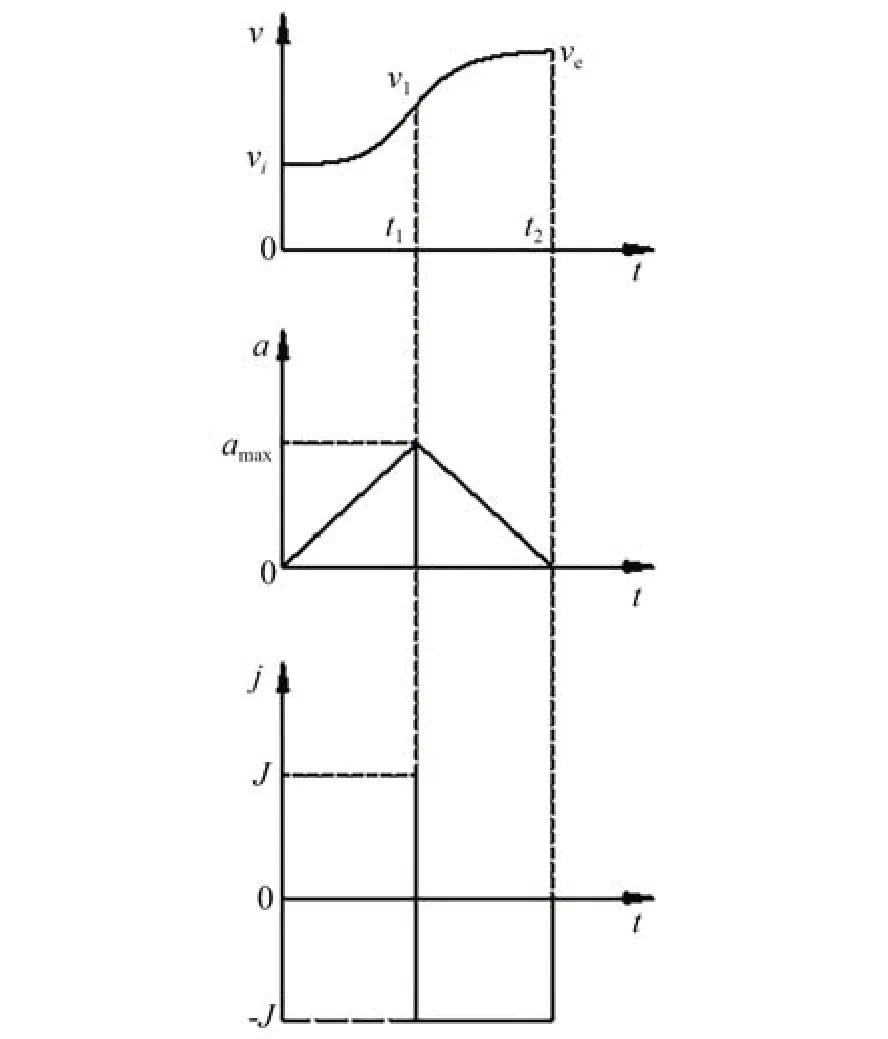

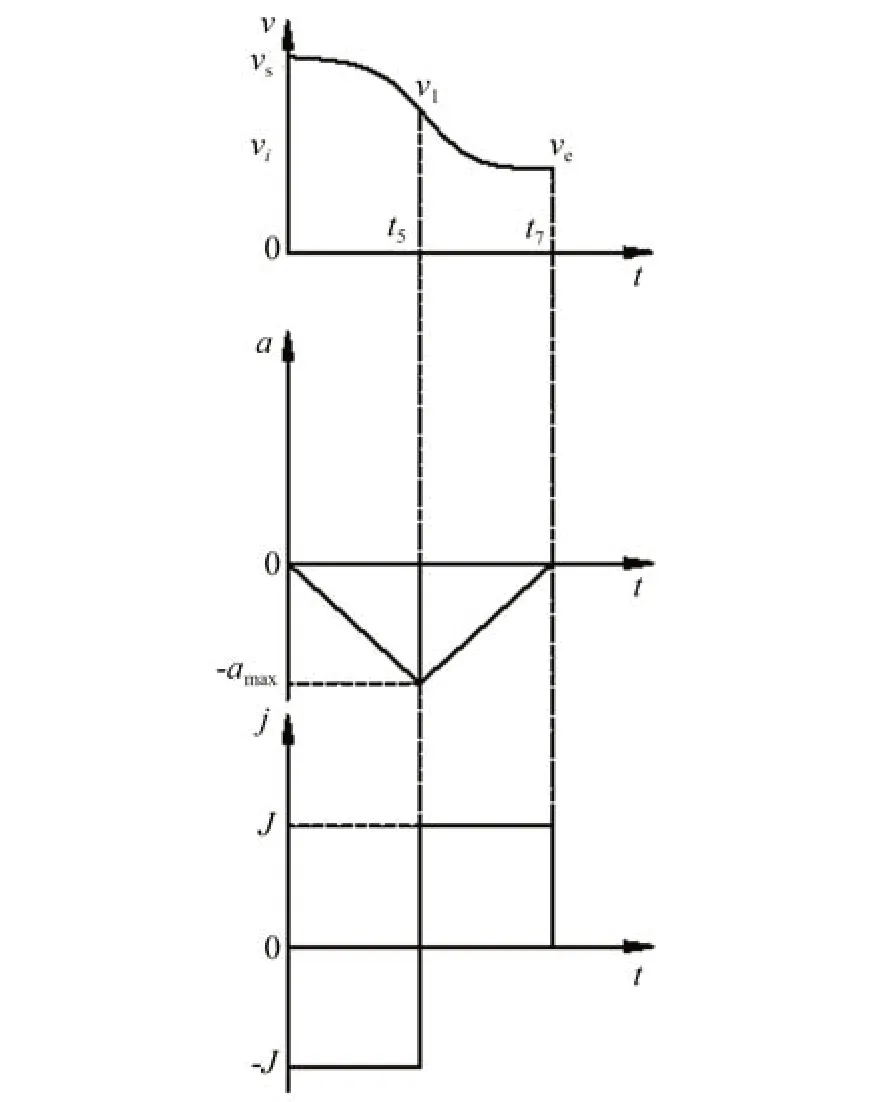

基于以上思路,为了保持加速度和最佳速度值的连续性,在加速过程中只保留了加加速段和加减速段;减速过程中只保留减加速段和减减速段。考虑到机床的实际情况,激光头空行程的速度是机床允许的最大速度,加减速过程的加速度是机床允许的最大加速度。这样可以将S型曲线加减速的段数减少到5段,简化的加减速段曲线如图4和图5所示。

图4 非完整S型加速曲线Fig.4 Incomplete S-type acceleration curves

在图5中,根据前瞻理论,可以由起始速度vs和速度敏感点的速度v i,以及机床的最大加速度amax和最大加加速度J确定不含有匀减速段的约束条件。由S型曲线的形状特性可知,减减速段和减加速段是轴对称的,且在减速过程中,加速度达到最大。

图5 非完整S型减速曲线Fig.5 Incomplete S type deceleration curve

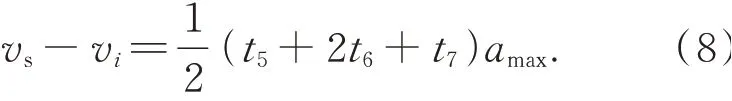

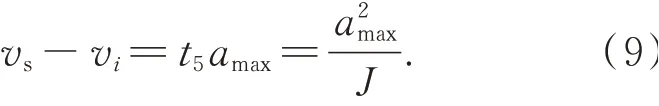

在整个减速过程中,其速度变化关系为:

若不存在匀减速段,则t6=0,式(8)可变为:

所以只需令vs-v i≤a2max/J,则可保证不存在匀减速段。

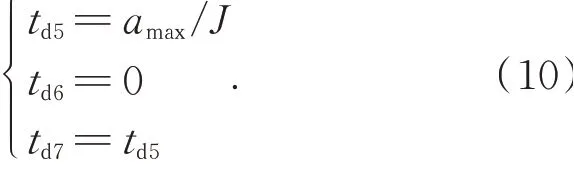

减速中三段时间td5,td6,td7分别为:

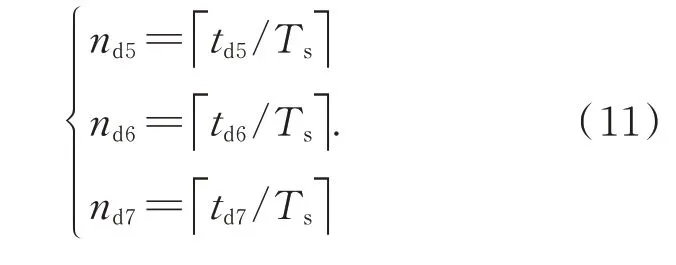

则在差补过程中,各个阶段所需要的差补周期个数为:

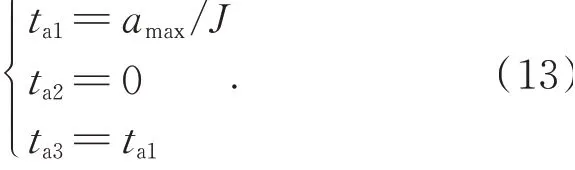

同理,根据图4,在加速过程中,匀加速段不存在的条件是:

加速中三段时间ta1,ta2,ta3分别为:

则在差补过程中,各个阶段所需要的差补周期个数为:

其中Ts是离散周期。

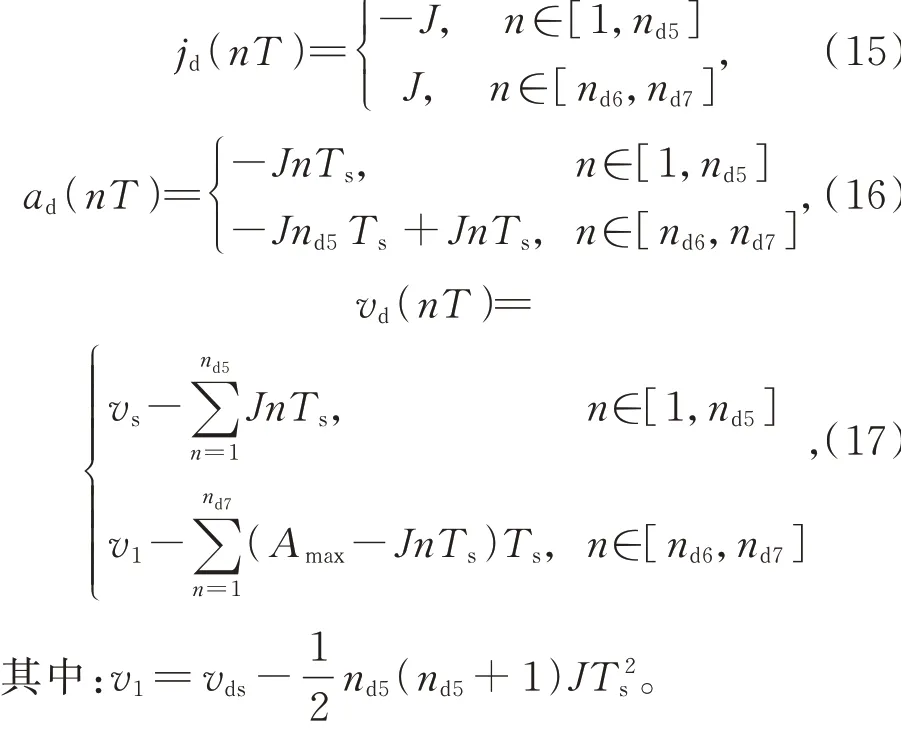

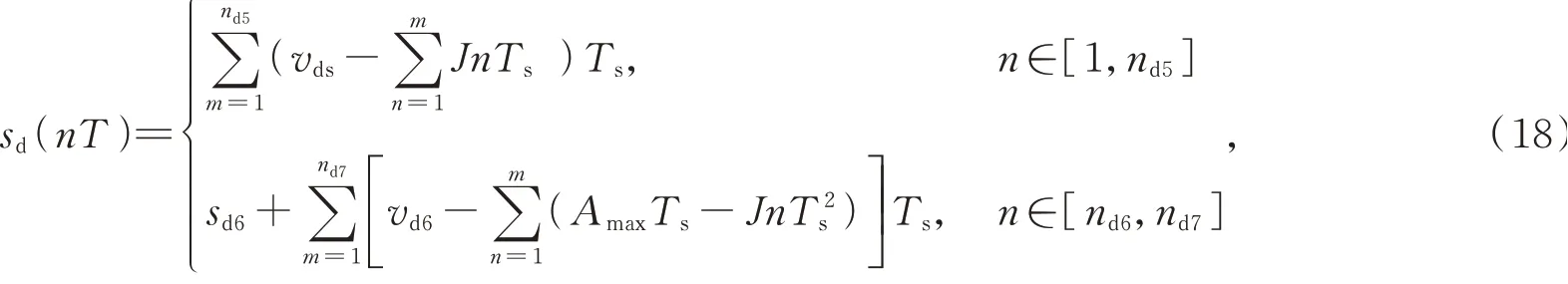

由此可知,加工过程中的速度、位移等都是以周期离散变化的,故可以得到适合本台激光加工机床的S型加减速算法中减速段的加加速度,加速度、速度和位移公式:

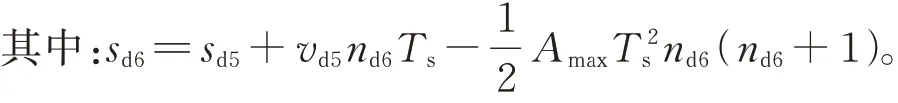

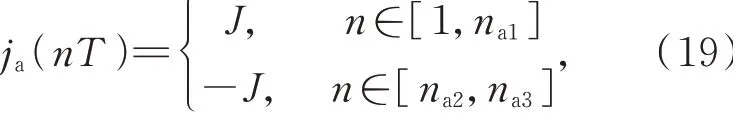

同理,适合本台激光加工机床的S型加减速算法中加速段的加加速度、加速度、速度和位移的公式为:

上述算法既可以使机床保持柔性,又可以大大简化S型加减速的计算过程,减小了运算量,缩短了加工时间。通过位移公式可以准确地计算激光头的变速距离,将计算得到的速度及位移值编入NC加工程序中,加工后的连杆裂解槽不会产生过切或残留,加工时间最短。

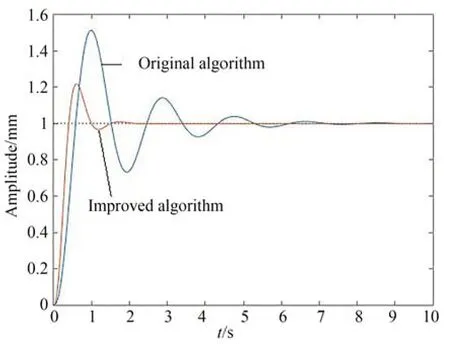

5 仿 真

由于伺服电机接收到的信号是脉冲信号,因此在仿真实验中采用阶跃信号代替实际信号。从图6可以看出,算法改进后,系统的瞬态响应时间明显缩短,系统达到稳态的时间由最初的5.5 s缩短到2 s,即电机响应速度更快;同时,在相同增益的情况下,瞬态响应的最大超调量也明显变小,由最初的1.5 mm减小到1.2 mm,即机床的振动变小。

图6 算法改进前后激光加工系统的阶跃响应Fig.6 Step response of laser processing system before and after algorithm improvement

6 实 验

实际切槽实验中,首先在matlab中设计好控制算法,然后将matlab与PCI数据采集卡连接,最后连接到某国产GNC60型数控系统的控制模块中。将计算出来的速度与位移根据绝对坐标编入数控程序,并在激光加工机床上执行该程序,得到新的连杆大头孔切槽结果,并与算法改进前的切槽结果进行了对比。图7显示激光头正在对连杆大头孔的内表面进行切槽加工。

图7 激光加工机床的切槽机构Fig.7 Cutting groove mechanism of laser processing machine tools

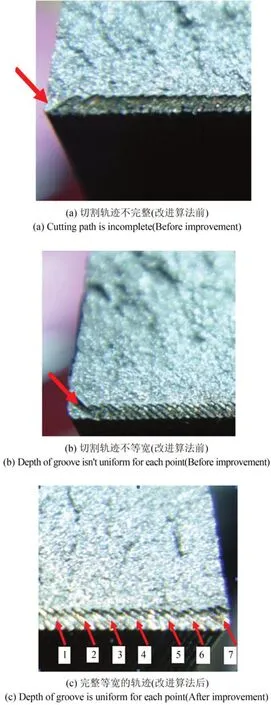

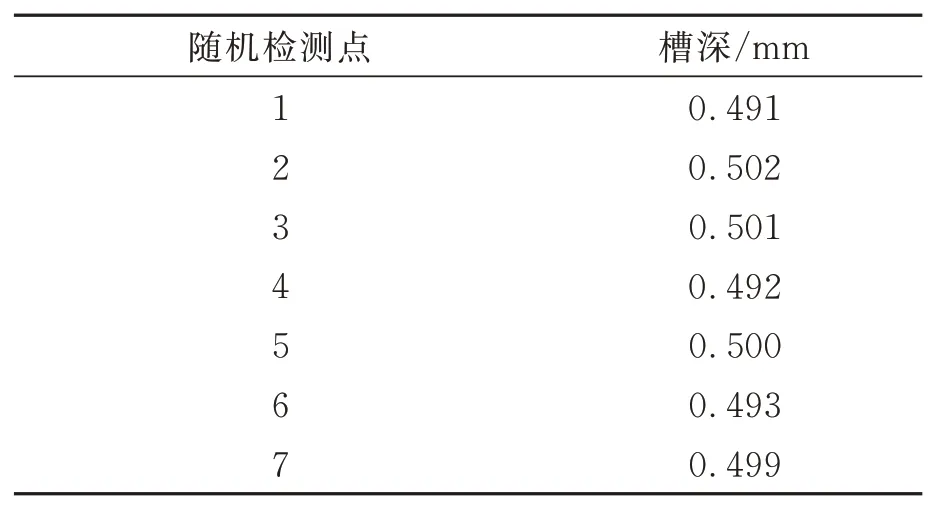

从图8可以看出,若不采用任何处理方法,连杆裂解槽如图8(a)中箭头所示,连杆大头孔的初始切割点有一段未被切到。图8(b)为通过修改NC程序调整初始切割点之后的切槽轨迹,由于没有采用前瞻控制算法,即没有对速度进行提前规划,可以看到初始切割点处的切槽轨迹与后面达到匀速后的切槽轨迹不等宽。图8(c)是采用改进算法后得到的切槽轨迹,整个裂解槽的槽深都是均匀的。在裂解槽上任意选取7个点,采用放大倍数为50的工具显微镜对这7个点的槽深进行检测,检测结果如表1所示。从表1可以看出,改进算法后,激光加工机床加工的裂解槽的槽深完全符合公差要求。

图8 算法改进前后裂解槽槽深对比Fig.8 Comparison of depth of cracking groove before and after algorithm improvement

表1 连杆裂解槽的槽深检测结果Tab.1 Detecting results of depth of connecting rod cracking groove

7 结 论

本文提出了一种基于前瞻控制算法的速度提前规划方法,将S型曲线加减速算法与前瞻控制算法相结合应用于激光加工机床的数控系统中,对应用改进算法前后的裂解槽质量进行了对比,并用工具显微镜对裂解槽的槽深进行了随机检测。仿真结果表明,应用改进后的算法,速度突变后系统达到新稳态的时间缩短了3.5 ms,最大超调量只有原来的80%。切槽实验结果表明:裂解槽的槽深均匀无超差(裂解槽上各个点的槽深度差异小于±0.02 mm),初始切割点处没有发生过切及残留现象。本文提出的算法适用于连杆裂解槽激光加工机床对高速、高精度的要求。