微透镜阵列单点金刚石车削补偿技术

王之岳,陈灶灶,朱利民,张鑫泉

(上海交通大学 机械与动力工程学院,上海200240)

1 引 言

微透镜阵列是将单颗透镜作为阵列单元,排列在一个基板上的一种透镜应用。微透镜阵列可以进行聚光和散光,广泛应用于光束投影仪、光通信器件和照明设备等[1]。注塑和压印是实现塑料微透镜阵列大规模生产的关键技术,该技术需要高精度微透镜阵列模芯。目前,高精度微透镜阵列模芯的加工方法有超精密加工[2-3]、光刻[4]和激光加工等[5-7]。随着微透镜阵列模芯精度和尺度的不断提高,需要研究更高精度的加工解决方案[8]。

现阶段微透镜阵列的机械加工方法主要包括超精密铣削与车削。与慢刀伺服车削相比,铣削逐颗加工透镜阵列的加工一致性更好,且铣刀刀具寿命更长。然而,铣削加工表面存在不规则刀痕和底部尖点缺陷,且铣削加工后的面形精度难以控制在亚微米水平。在加工大口径透镜阵列时,铣削加工单颗透镜耗时长,加工效率低。当单颗透镜的口径大于2 mm、阵列数量大于100颗时,慢刀伺服的加工效率远高于铣削,而且不会出现铣削加工产生的不规则刀痕、底部尖点缺陷等问题。因此,在超精密加工实践中,尝试使用慢刀伺服车削整体加工大口径透镜阵列。然而,慢刀伺服加工高精度的微透镜阵列依然存在挑战[8],加工出的透镜面形精度差,加工表面会产生规则刀痕,并在边缘处发生过切。

目前,慢刀伺服车削加工微透镜阵列存在以下两方面难点:一是刀具干涉过切,加工时在某些切削位置,受切表面局部方向与刀面不垂直,刀具产生等效倾斜角而导致过切,另外机床位置控制系统存在的2 ms左右时延也会导致过切,因此加工出的透镜面形精度与一致性差;二是微透镜阵列的加工误差补偿,由于刀具的几何参数、刀具坐标系及工件装夹无法做到绝对准确,因而加工出的微透镜阵列存在一定的偏差,需要进行补偿加工[9]。此外,相比于铣削加工,车刀的使用寿命更短,且会在加工表面留下螺旋状的规则刀痕。

针对慢刀伺服加工透镜阵列面形精度与一致性差的问题,本文提出了慢刀伺服切削微透镜阵列的加工误差理论预测模型,通过与实际加工测量结果进行对比,验证了该预测模型的准确性;并开发了一套微透镜阵列慢刀伺服切削补偿系统,将预测的加工误差预补偿到加工程序中,从而提高慢刀伺服加工微透镜阵列的面形精度与一致性。

2 模型建立

2.1 法曲率

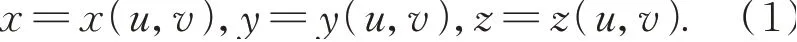

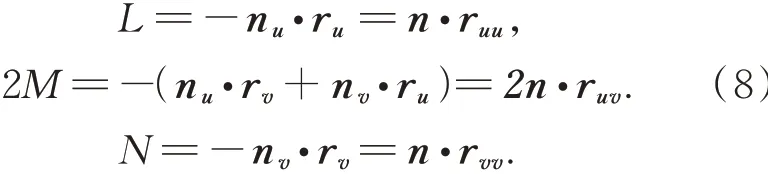

假设空间中曲面上一点的坐标(x,y,z)是两个独立变量u,v的函数,用参数方程表示为:

用向量形式表示为:

当参数(u,v)变成(u+du,v+dv)时,曲面上的点r=r(x,y,z)在du,dv的一阶无穷小范围内,变为r+dr=(x+dx,y+dy,z+dz),其中:

这两个点之间距离的平方为:

其中:E=r u·r u,F=r u·r v,G=r v·r v;ds2为曲面的线素。右侧是du,dv的二次形式,称第一基本形式,3个系数E,F,G称为第一基本量。

在曲面r=r(u,v)上的一点(u,v)处,做曲面的两个切向量r u和r v,假定r u×r v≠0,则曲面在该点的法向量n满足:

法向量对于所有切线满足:

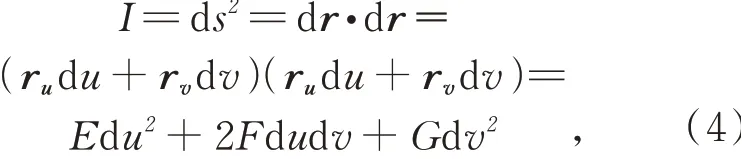

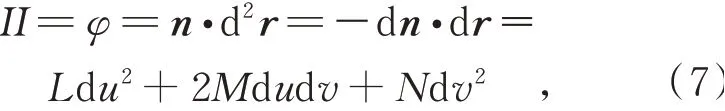

在曲面r=r(u,v)上的一点(u,v)处,做曲面的切平面,从其临近点(u+du,v+dv)做该切平面的垂线,那么这个垂直距离是du,dv的二阶无穷小量,其主部定义为第二基本形式φ,带入式(6)有:

式中:

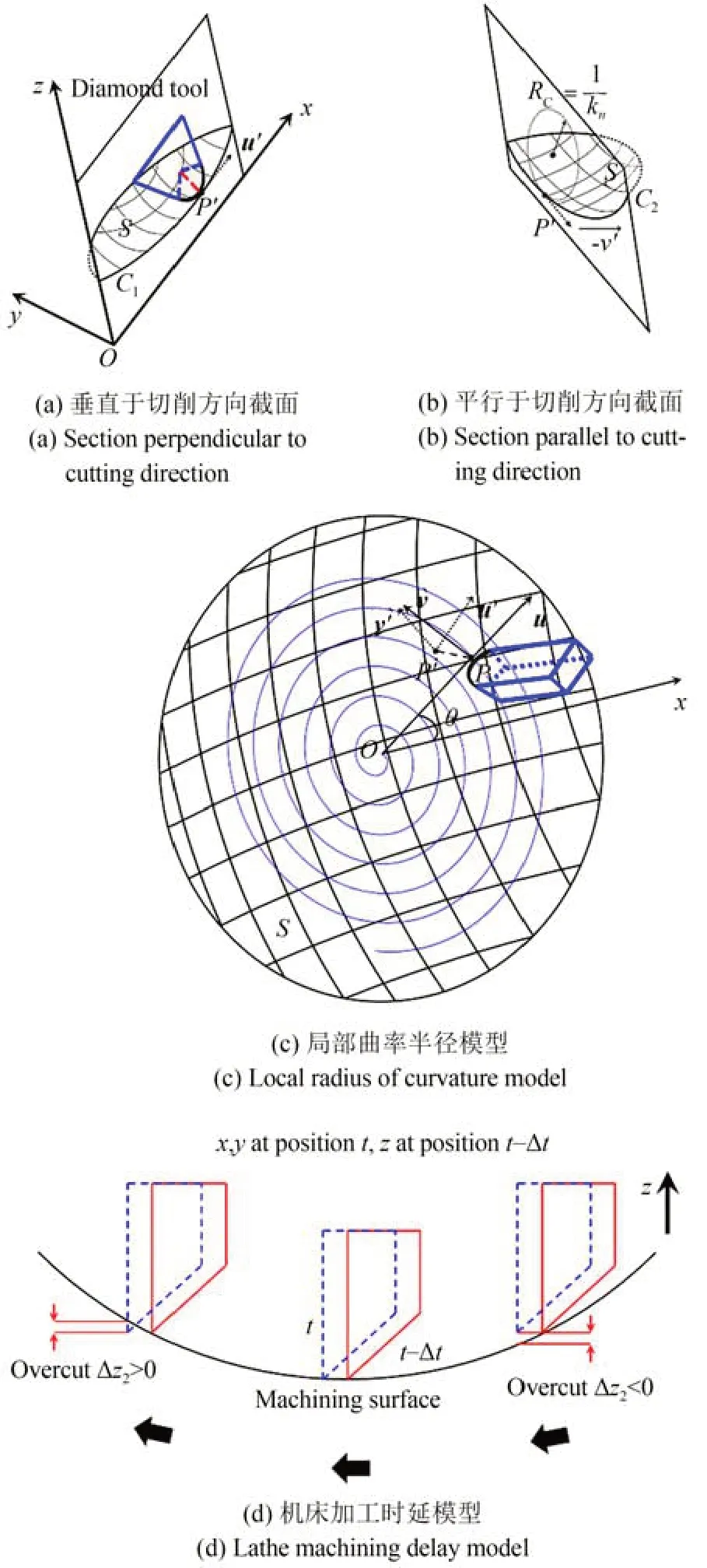

在曲面r(u,v)上的一点(u,v)处,其法曲率kn满足[10]:

2.2 慢刀伺服切削面形误差理论模型

将微透镜阵列加工等效为自由曲面加工,慢刀伺服切削面形误差理论模型中,根据切削点处的法曲率,计算出该点的局部曲率半径,记为RC;再由刀具等效倾斜角模型,计算出由于该点实际切削产生等效倾斜角而导致的刀具过切量Δz1;最后由机床加工时延模型计算出刀具过切量Δz2,Δz1+Δz2作为慢刀伺服切削面形误差的预测值。

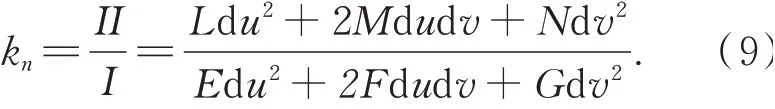

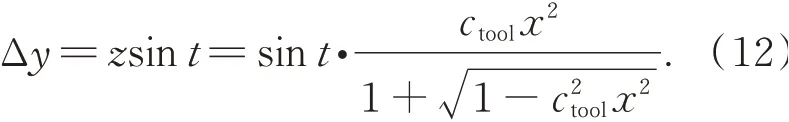

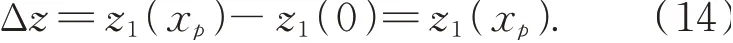

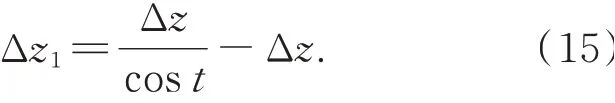

如图1(a)~1(c)所示,刀具沿螺线上的一点P切削自由曲面,刀面与切削平面垂直,记垂直于切削方向的向量为u→,沿切削方向的向量为v→,它们在自由曲面上的投影为P',u→',v→'。如图1(a)所示,在垂直于切削方向的截面上,单晶金刚石车刀沿着点P'切削。如图1(b)所示,自由曲面在该点的曲率半径RC等于在该点沿向量v→'的法曲率kn的倒数,即有:

机床加工时延模型如图1(d)所示。由于机床z轴与x,y轴之间存在控制时延Δt,当加工程序控制机床的x,y轴到达t位置时,z轴仍在t-Δt位置,因而产生刀具过切量Δz2。由于机床z轴时延不易直接测量,需要先进行一组加工实验,标定得到机床加工时延Δt,再由实验标定得到的Δt预测第二组不同曲率半径球面透镜阵列的加工误差,模型预测值与实际测量值进行比较,检验模型的正确性。

图1 慢刀伺服切削面形误差模型示意图Fig.1 Model of slow slide servo cutting error

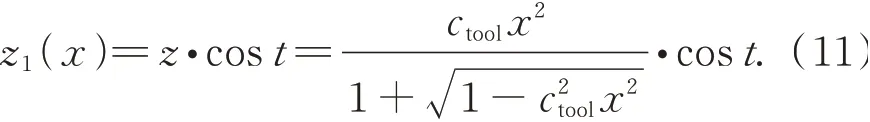

刀具的等效倾斜角模型如图2所示。如图2(b)所示,在切削过程中,待加工表面的斜率沿加工轨迹变化,导致前刀面与加工表面不垂直,产生一个等效倾斜角t。如图2(c)所示,刀具在等效倾斜角t的作用下,刀刃方程变化为:

刀具在y方向上产生的Δy为:

如图2(d)所示,将刀前点作为参考点,切点与刀前点在z方向上的距离记作Δz。记切点处的倾斜角为α,刀刃方程的导函数为f(x)=z'1(x),可以得到切点的x p坐标为:

从而进一步得到:

如图2(e)和2(f)所示,加工程序控制的刀前点位置不变,刀具倾斜t会使刀具产生过切量Δz1。计算过程中,将切削点邻域的待加工曲面近似为球面,球面半径由式(10)计算。由于RC≫Δz,θ→90°,因此得到Δz1的近似表达式为:

图2 刀具等效倾斜角模型示意图Fig.2 Model of tool equivalent tilt angle

3 实验及结果分析

3.1 实验设计

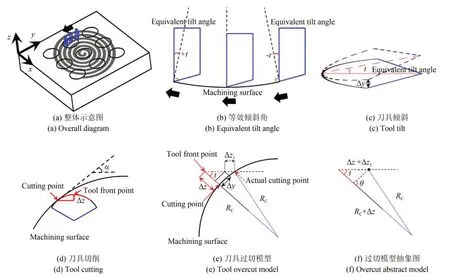

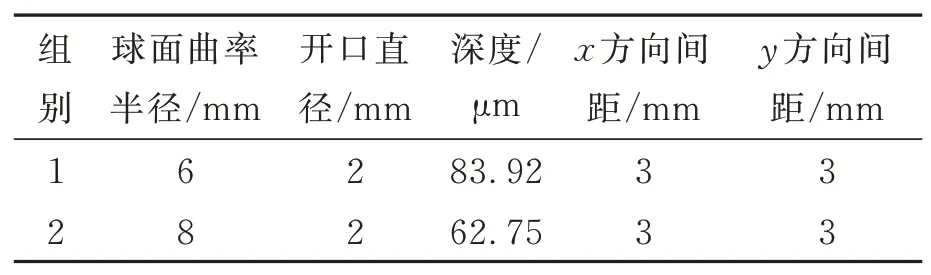

为验证本文所提出方法的有效性,进行了微透镜阵列切削实验。实验中设计的微透镜阵列如图3所示,详细设计参数如表1所示。透镜阵列上的单元透镜为曲率半径为6 mm或8 mm的球面,第一组加工曲率半径为6 mm的球面透镜阵列,第二组加工曲率半径为8 mm的球面透镜阵列。使用摩尔Nanotech 650 FG机床,半径为0.498 mm的单晶金刚石车刀,并采用慢刀伺服的方式沿螺旋线轨迹进行加工。

图3 透镜阵列加工实验示意图Fig.3 Schematic diagram of micro-lens array machining experiment

表1 微透镜阵列设计参数Tab.1 Design parameters of freeform surface array

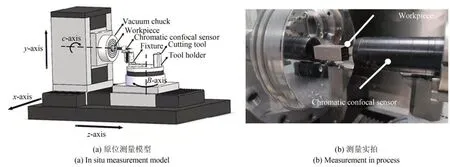

如图4所示,每组实验加工完毕后,使用共聚焦传感器(控制器型号micro-epsilon IFC 2471,测头型号IFS 2405)进行原位测量和分析,采集到原始测量数据点。根据面形公称值,得到实际测量的面形误差值。

图4 共聚焦传感器原位测量示意图Fig.4 In situ measurement using chromatic confocal sensor

本文所提出的机床加工时延模型需要一组实际加工结果校正。第一组实验加工出的PV用于机床时延Δt的标定,使用机床加工时延模型预测第二组实验加工出的PV,将误差模型的预测值与实际测量值进行比较。

补偿加工的方法是用补偿面形来间接补偿机床加工时延。将误差面形预先补偿到两组实验的加工程序中,使用补偿后的加工程序重新加工,加工完毕后使用原位测量得到补偿后的误差面形,评价补偿效果。

3.2 结果分析

3.2.1 误差模型预测结果

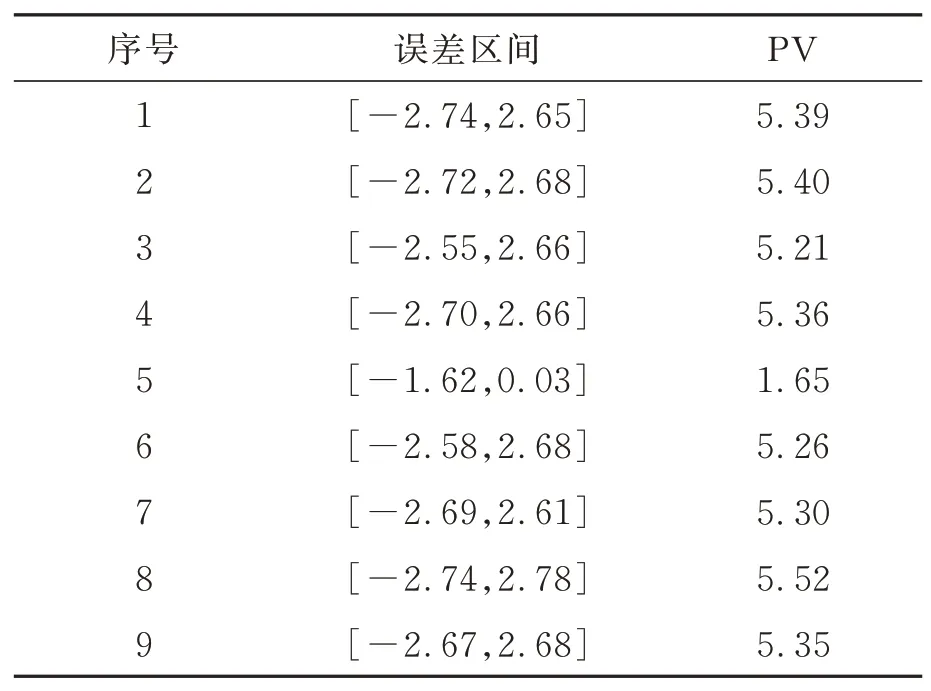

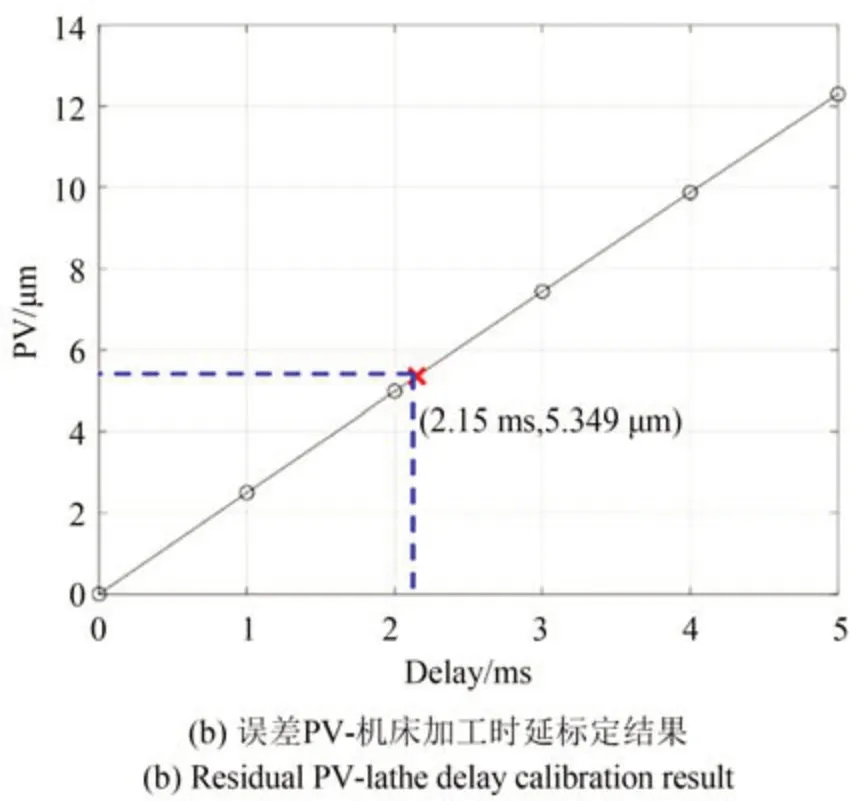

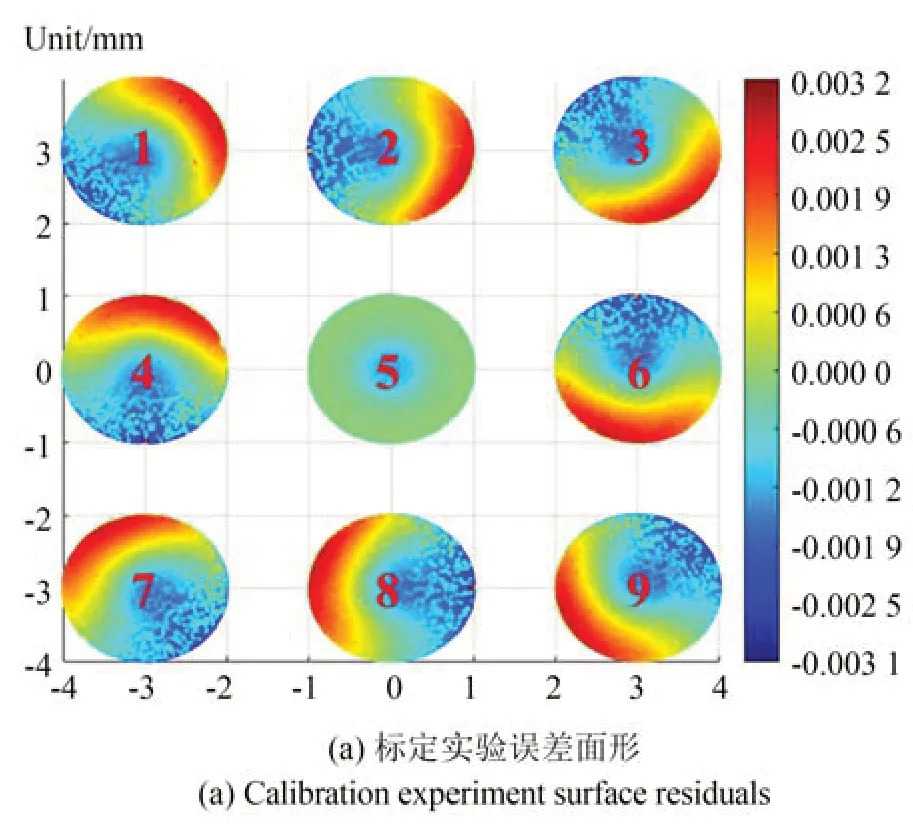

图5展示了标定机床加工时延的结果,图5(a)展示了第一组实验中误差面形的测量值,9颗透镜的峰谷(Peak to Valley,PV)值记录在表2。除去处在中心位置的5号透镜,其余透镜的PV平均值为5.349μm。根据图5(b)所示的误差PV-机床加工时延标定结果,得到机床加工z轴时延Δt=2.15 ms。

表2 第一组实验透镜阵列的加工误差Tab.2 Lens array residuals of Group 1 (μm)

图5 机床加工时延标定实验结果Fig.5 Result of lathe delay calibration experiment

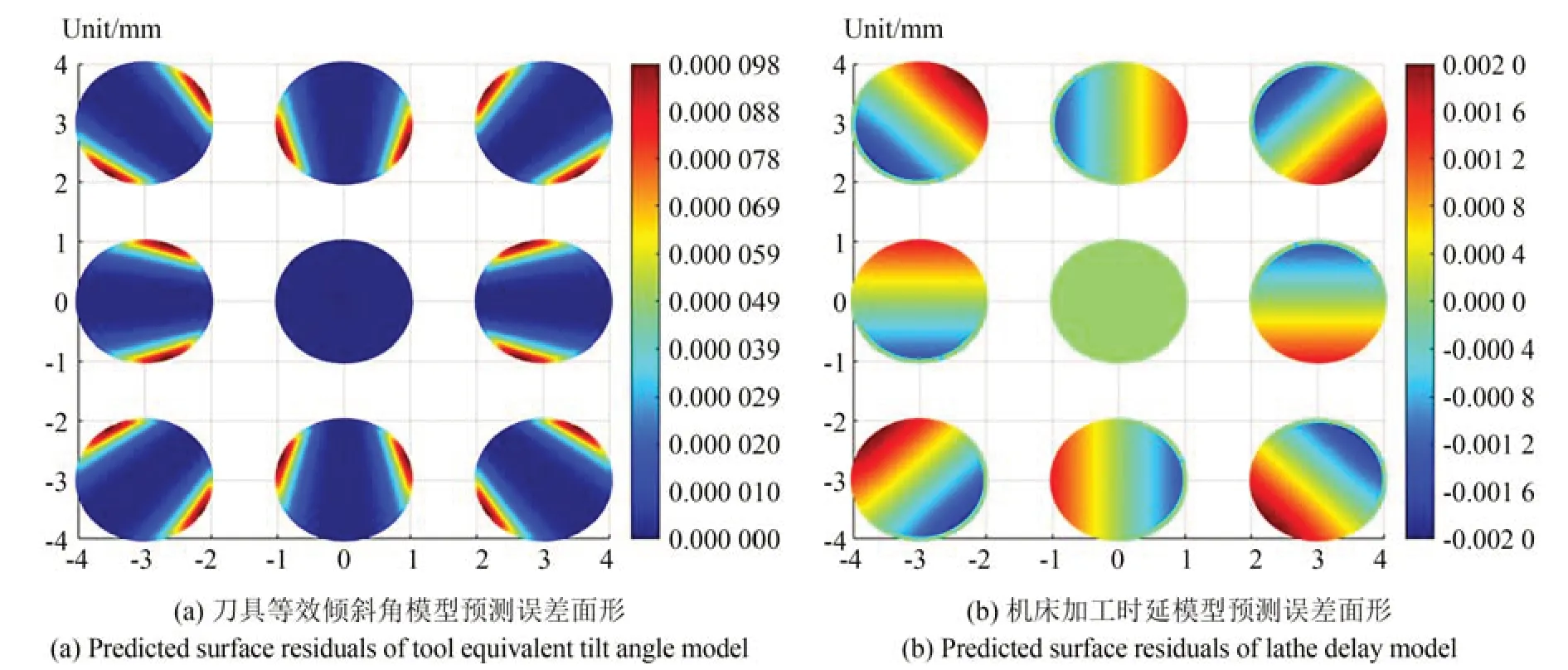

如图6(a)所示,采用本文提出的刀具等效倾斜角模型计算出刀具在z方向上的过切量在百纳米量级,对加工误差产生次要影响。如图6(b)所示,利用第一组实验标定的机床加工z轴时延Δt=2.15 ms,可以得到第二组实验面形误差的理论预测值,其预测的过切量PV值为4μm,对加工误差产生主要影响。

第二组实验使用原位测量,得到的误差面形如图7(a)所示。对比图6(a)和图7(a),理论预测和实际测得的误差面形,两者的PV趋势一致,体现了关于阵列单元所在位置的对称性,中心区域的5号透镜误差最小,其余区域的误差面形与加工轨迹具有强相关性。在数值上,理论模型预测的误差面形偏差为[-0.7μm,0.3μm],理论预测与实际测量偏差在1μm以内。然而,理论预测对角线方向上的1,3,7,9号透镜的PV值是轴线方向上2,4,6,8号透镜PV值的1.5倍,这一点在实际测量出的误差面形中没有体现。理论预测的误差面形PV值显著大于实际测量值,推测第一组实验中有其他因素导致标定的机床时延偏大。

图6 误差模型预测结果Fig.6 Predicted results of surface residual model

图7 第二组实验测量透镜阵列误差面形Fig.7 Measured results of micro-lens array surface residual of Group 2

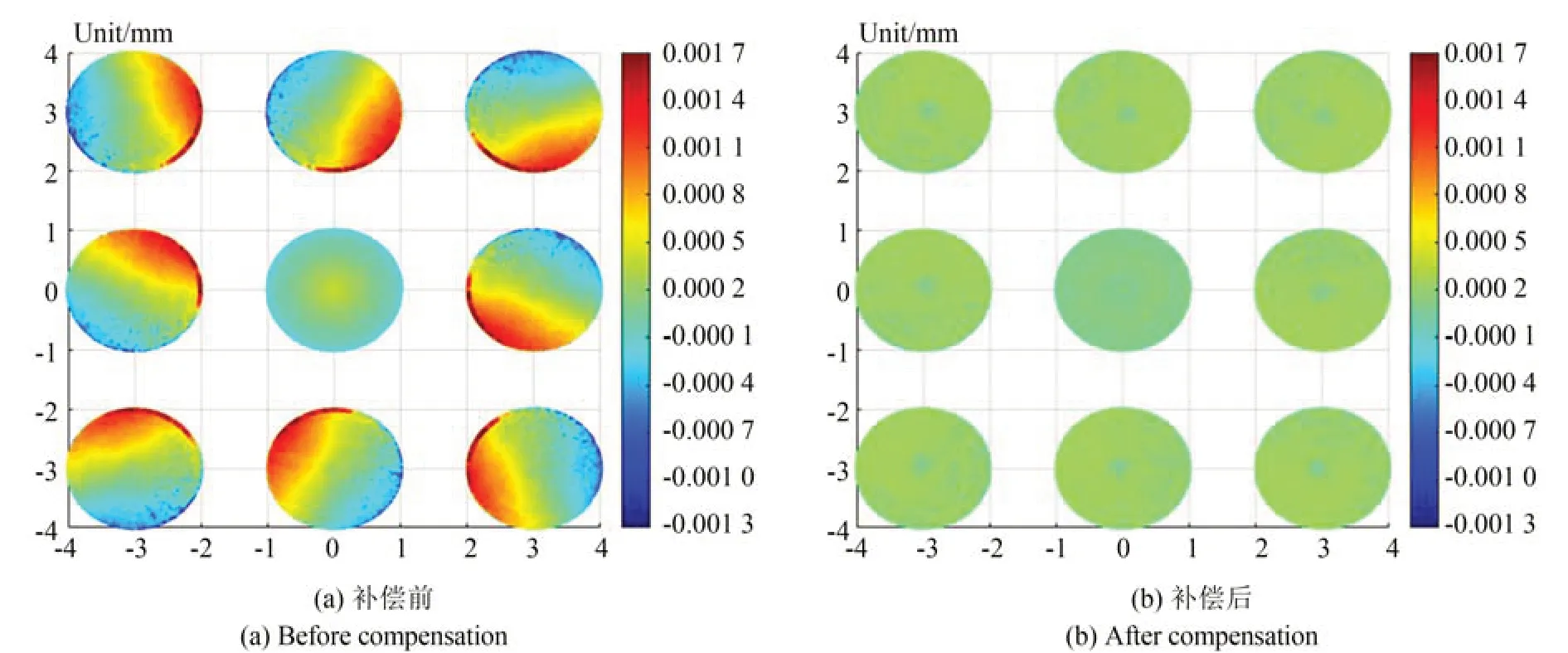

3.2.2 加工补偿结果

这里使用补偿面形来间接补偿机床的加工时延。将误差面形预先补偿到两组实验的加工程序中,使用补偿后的加工程序重新加工,加工完毕后原位测量得到补偿后的误差面形。补偿效果如图8所示,其中5号位置在中心位置,补偿前PV值最小。从图中可以看出,加工程序修正后透镜的PV值显著降低,第一组实验透镜阵列的PV值从补偿前的5.4μm降低到补偿后的0.6μm;第二组实验透镜阵列PV值从补偿前的2.4μm降低到补偿后的0.3μm。由此证明了本文基于理论误差预测值的补偿方法的有效性。

图8 补偿前后阵列PV对比Fig.8 Comparison of PV before and after compensation

4 结 论

本文通过建立慢刀伺服切削模型有效预测了误差面形,提出了基于理论误差面形的补偿加工方法。计算了待加工曲面在每一个切削点处沿切削方向的曲率半径,并结合刀具等效倾斜角模型和机床加工时延模型,实验确定刀具等效倾斜角模型效应对于误差面形的影响可以忽略,并标定出机床z轴时延2.15 ms,进一步得到了慢刀伺服切削微透镜阵列时的理论误差面形。将误差理论计算值与实际加工测量值进行比较,两者偏差为[-0.7μm,0.3μm]。将理论计算的误差值预补偿到加工程序中,补偿加工后的PV值显著减小,从补偿前的5.4μm降低到补偿后的0.6μm。本文所提的加工补偿方法可有效提高慢刀伺服加工微透镜阵列的加工精度和一致性。