回火温度对MC3钢碳化物析出及力学性能的影响

何臻毅,程永奇,,陈宇航,袁碧亮,张功武

(1.广东工业大学 材料与能源学院,广州 510006;2.东源广工大现代产业协同创新研究院,广东 东源517500)

冷轧辊是轧机上的重要零部件,其对轧件的质量和生产效率具有重要影响,由于其工作环境恶劣,冷轧辊的失效形式主要包括磨损、表面剥落和断辊[1-2],因此,冷轧辊的辊身表面需要具有较高的强度和硬度,同时要求辊颈和辊身芯部具备良好的强韧性[3-4],以提高冷轧辊的抗事故性能。随着高强合金的不断发展以及国家碳中和的发展战略,提高冷轧辊的使用寿命成为十分迫切的任务。调质处理作为冷轧辊制造过程中的重要工序,直接影响其微观组织和力学性能,其主要是通过对合金进行淬火和高温回火热处理,来获得综合性能较好的回火索氏体组织,以达到强度、塑性和韧性良好匹配[5-6]。陈豪[7]、殷会芳[8]、Li[9]、Wang[10]等研究了回火温度对合金钢组织及强韧性的影响。研究表明,回火过程中碳化物的形态、分布和大小对其强韧性和塑性有着至关重要的影响,片状和杆状碳化物受力时会使基体产生应力集中,从而导致韧性较低。Yuan[11]等的研究也认为,球状析出相比棒状析出相诱发的几何必须位错低一个数量级,有益于塑性变形。杜瑜宾等[12]研究了回火时间对Fe-Cr-Ni-Mo高强钢碳化物演变及力学性能的影响,研究发现随着回火时间的延长,含V钢中析出的碳化物会由M3C型逐渐分解成M6C和MC型等,这些碳化物的稳定性更好,尺寸也更加细小,因此,可以使含V钢的强度基本保持不变,而塑韧性呈现增加的趋势。

MC3钢因具备良好的综合性能而被广泛应用于冷轧辊材料,但目前对MC3钢回火过程中碳化物演变及其对力学性能的影响机理尚鲜有报道。为了探索冷轧辊用MC3钢的调质预备热处理工艺以获得良好的强韧性匹配,本文将主要研究回火温度对MC3钢碳化物析出和力学性能的影响规律及机理,以期为MC3型冷轧辊的实际生产提供实验和理论支持。

1 试 验

1.1 试验材料

试验材料为冷轧辊用热轧退火态MC3圆钢,其硬度为191HBW,化学成分如表1所示。

表1 MC3钢的化学成分(质量分数/%)

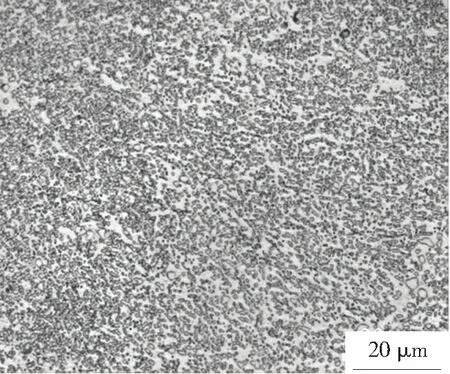

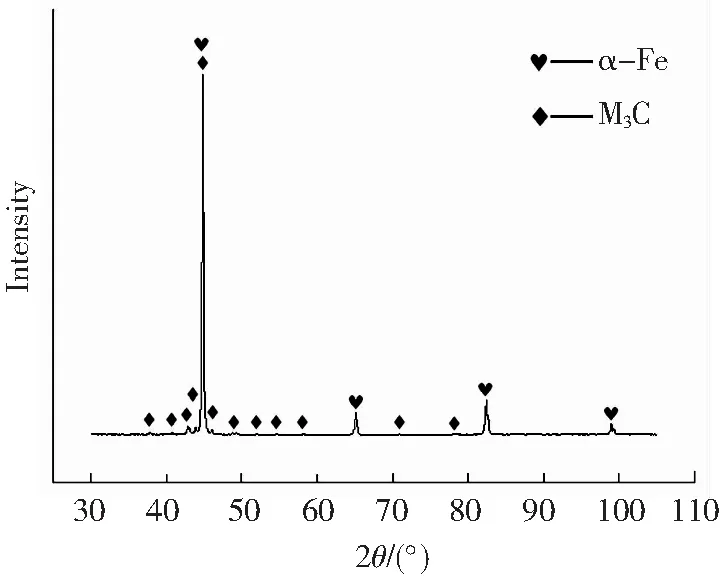

采用DK7732型线切割机将圆钢加工成尺寸为15 mm×15 mm×70 mm的长方体试样作为热处理试样。图1为退火态MC3钢的OM像,图2为退火态MC3钢的XRD谱图,可以看到,退火态MC3钢组织为球状珠光体,球状M3C型碳化物分布在铁素体(α-Fe)基体上。

图1 退火态MC3钢OM像

图2 退火态MC3钢的XRD谱图

1.2 试验方法

试验将MC3钢高温淬火后再对其进行高温回火,具体为:将试样加热至920 ℃保温1 h后油淬(Acm温度为960.8 ℃),然后分别加热至550、600、650、700、750 ℃保温3 h后空冷至室温。回火后,利用DK7732型线切割机将热处理试样加工成尺寸为15 mm×15 mm×5 mm的试样并将其研磨抛光,采用D8ADVANCE型X射线衍射仪对其进行衍射分析,其中扫描角度为30°~105°,扫描速度为4(°)/min;将抛光试样置于4%(体积分数)的硝酸酒精溶液中侵蚀,然后通过S-3400N型扫描电子显微镜观察不同回火温度下试样的SEM形貌,并借助EDS测量碳化物的合金元素成分。

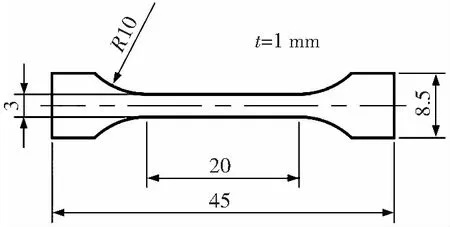

然后采用HBRV-187.5D型数显布洛维硬度计测试各试样硬度,测试载荷150 kg,保荷时间5 s,各试样均测试5次,取均值作为硬度测量结果;采用AG-X plus型万能试验机对试样进行拉伸性能测试,拉伸速率为1 mm/min,试样尺寸如图3所示,其中t为厚度,拉伸后采用S-3400N型扫描电子显微镜(SEM)观察拉伸断口形貌;采用JBS-300B型冲击试验机对试样进行冲击性能测试,试样为线切割加工的10 mm ×2.5 mm ×55 mm的V型缺口冲击试样。拉伸和冲击性能测试均采用3支平行试样,取平均值作为最终测量结果,测试温度均为室温。

图3 拉伸试样尺寸(单位:mm)

2 实验结果

2.1 相与显微组织

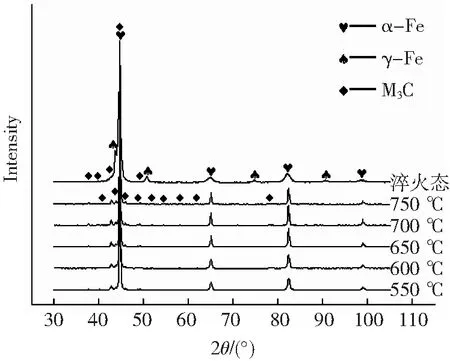

图4为淬火态和不同回火温度下MC3钢的XRD谱,可以看到,MC3钢在920 ℃淬火后主要由淬火马氏体、M3C型碳化物以及奥氏体组成。在550~750 ℃回火后,残余奥氏体均发生分解,MC3钢由铁素体和M3C型碳化物组成,且随着回火温度的升高, M3C 型碳化物的衍射峰强度逐渐增强。

图4 淬火态及不同回火温度下MC3钢的XRD谱图

图5(a)为920 ℃淬火后的MC3钢的显微组织,可以看到,MC3钢淬火马氏体形态为隐针状,未熔碳化物呈球状,同时存在少量残余奥氏体。由图5可知,在回火过程中,残余奥氏体由于其所含的碳和合金元素以碳化物的形式析出而分解为铁素体和碳化物的混合组织,回火后,组织中存在淬火组织中较粗的未熔碳化物以及回火后较细的析出碳化物,随着回火温度的升高,隐针状马氏体位向逐渐消失,析出碳化物由片状向球状转变,同时未熔碳化物逐渐长大。

图5 淬火态及不同回火温度下MC3钢的SEM形貌

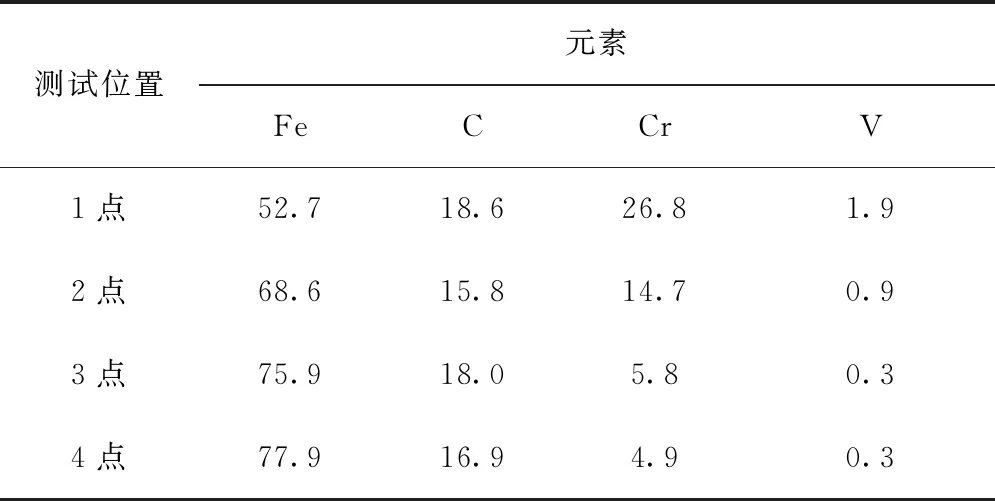

结合图5中1、2、3、4点能谱分析可知(表2),未熔碳化物和析出碳化物中所含的合金元素均主要为C和Cr元素,为合金渗碳体,且析出碳化物中的Cr元素含量低于未熔碳化物中的Cr元素含量。

表2 图5中碳化物能谱分析(原子分数/%)

当回火温度为550 ℃时,此时回火温度较低,析出的碳化物主要为细片状,不均匀分布在基体上,同时保持了隐针状马氏体位向形态(图5(b));随着回火温度的升高,细片状碳化物逐渐球化且数量不断增多,同时分布更加弥散均匀,隐针状马氏体形态逐渐消失(图5(c)和(d));当回火温度达到700 ℃时,析出相已基本完全球化,并均匀弥散地分布在铁素体基体上,原马氏体位向消失(图5(e));当回火温度继续升高到750 ℃时,此时回火温度较高,细小的碳化物出现回溶,并向晶界聚集析出,较大碳化物长大粗化,碳化物数量减少(图5(f)),发生了明显的Ostwald熟化[13-14]。

2.2 硬度与力学性能

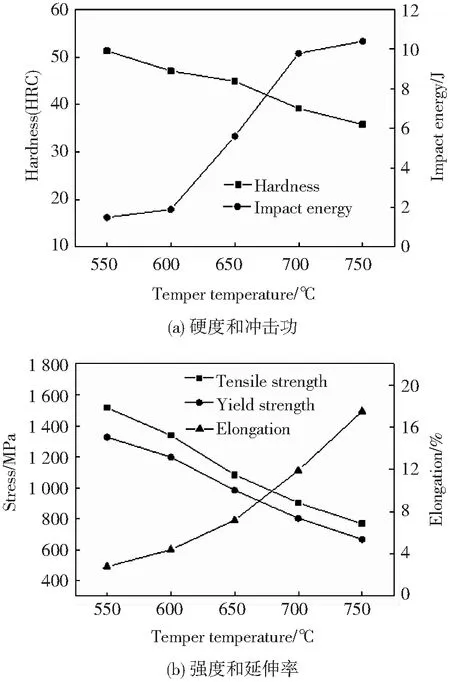

图6为不同回火温度下MC3钢力学性能的变化规律。由图6(a)可知,随着回火温度的升高,MC3钢的硬度呈逐渐降低的趋势,并与回火温度具有良好的线性关系,当回火温度为550 ℃时,硬度最高为51.3HRC,回火温度每升高50 ℃,硬度下降约3.9HRC。MC3钢的冲击韧性随着回火温度的升高呈上升的趋势,且在600~700 ℃回火时冲击功上升幅度较大,在550~600 ℃和700~750 ℃之间回火时冲击功上升幅度较为缓慢,当回火温度为550 ℃时,合金的冲击功最低为1.5 J,当回火温度升高到750 ℃,冲击功达到最高为10.4 J,较最低值提升了约5.9倍。由图6(b)可知,随着回火温度的升高,材料强度呈逐渐降低的趋势,而延伸率呈逐渐上升的趋势。当回火温度为550 ℃时,此时材料的强度最高,延伸率最低,抗拉强度、屈服强度和延伸率分别为1 516、1 326 MPa、2.8%;当回火温度升高至750 ℃时,MC3钢的强度下降到最低值,分别为768、666 MPa,而延伸率提升到峰值,为17.5%。综合认为,随着回火温度的升高,MC3钢的硬度和强度逐渐降低,塑性和韧性逐渐升高。

图6 不同回火温度下MC3钢的力学性能

2.3 断口形貌

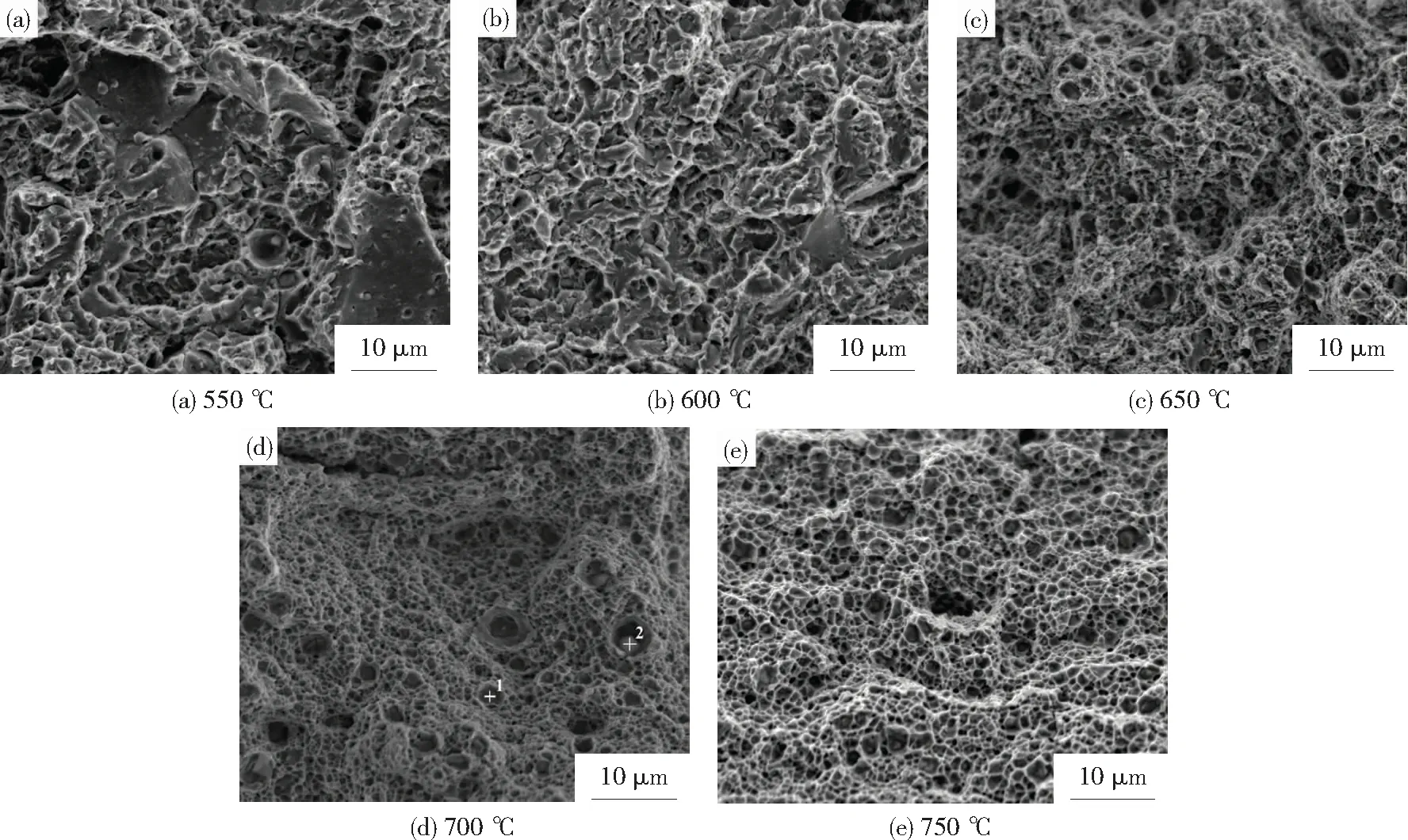

不同回火温度下MC3钢的拉伸断口微观形貌如图7所示,在550和600 ℃回火后,MC3钢的断口形貌以解理面为主,也可以观察到少量韧窝和撕裂棱(图7(a)和(b)),为典型的准解理断裂。从图6(b)可见,回火温度为550和600 ℃时合金的延伸率最低,这也与其准解理的断裂机理有关。当回火温度提高到650 ℃时,合金的断口形貌以细小韧窝为主,此时的断裂方式为韧性断裂(图7(c)),且随着回火温度的升高,韧窝也变得越大越深,材料的塑性和韧性不断提高(图7(d)和(e)),并能够在部分韧窝底部观察到细小颗粒物,通过EDS分析可知(表3),其主要为碳化物和氧化物夹杂物。

图7 不同回火温度下MC3钢的拉伸断口微观形貌

表3 700 ℃回火后拉伸断口形貌能谱分析(原子分数/%)

3 分析与讨论

冷轧辊用MC3钢在550~750 ℃回火时,其强度随着回火温度的升高逐渐降低,而塑性、韧性随着回火温度的升高逐渐提高,这与MC3钢回火后的组织以及碳化物大小、形态和分布紧密相关。

在高温回火过程中,马氏体中过饱和的碳和合金元素以碳化物的形式析出以及α相逐渐发生回复与再结晶,因此,随回火温度的升高,组织的固溶强化效果逐渐减弱,位错密度不断降低,导致MC3钢的硬度和强度不断降低。当回火温度低于600 ℃时,此时的热激活能较低,组织中α相回复与再结晶不充分,很大程度上仍保持着原隐针状马氏体形态,碳化物在隐针状马氏体界面析出形成片状碳化物,会与基体保持一定的共格关系,阻碍位错的运动[15];同时,片状碳化物在受力时会使基体产生较大的应力集中,这让其易生成脆断微裂纹,微裂纹会沿相邻的碳化物继续扩展[16-17],因此,此时合金的强度较高,而塑性和韧性较低。随着回火温度的提升,组织中的马氏体位向逐渐消失,片状碳化物的长宽比不断减小,逐渐失去原析出时与基体所保持的共格关系,最终形成颗粒状碳化物,内应力进一步消除;此外,α相的回复与再结晶也不断使基体软化,因此MC3钢的强度降低,塑性和韧性提高。当回火温度升高到750 ℃时,再结晶更充分,基体也更加软化,进而导致强度降低,塑韧性提高;由于再结晶更加充分,铁素体基体长大粗化,有效晶粒尺寸增大[18],根据Hall-Petch[19]公式可知,晶粒尺寸的增大会降低合金的强度,同时也会导致晶界面积的减少,这会降低合金阻碍微裂纹扩展的能力而导致合金的韧性降低;同时碳化物向晶界聚集长大,数量减少,根据Orowan[20]公式可知,由于碳化物的半径以及碳化物间距的增大,将导致合金的第二相强化减弱,因此合金的强度降低。此外,粗化的碳化物会导致微裂纹的产生,降低材料的韧性和塑性[21],但此时碳化物的球化圆度更高,这对塑韧性是有利的,因此,碳化物和铁素体基体粗化是MC3钢强度降低和冲击韧性提高变缓的主要原因。

此外,MC3钢在500~750 ℃回火时,其强度与硬度的变化趋势与回火温度的升高呈良好的线性关系,这主要是由于Cr、Mo等为强碳化物合金元素,其在铁素体中显著扩散温度较高,这将阻碍碳元素的扩散,因此,延长了碳化物的形成过程,同时提高了α相再结晶温度,延缓了MC3淬火钢的回复和再结晶过程,提高了组织的回火稳定性[22-23]。

4 结 论

1)MC3钢在550~750 ℃回火后,组织均为回火索氏体,随着回火温度的升高,析出碳化物形态由片状向颗粒状转变,分布更加均匀弥散,α相基体逐渐发生回复与再结晶,原马氏体位向消失,且当回火温度超过700 ℃时,颗粒状碳化物聚集长大。

2)随着回火温度的升高,MC3钢的硬度和强度呈逐渐降低的趋势,而塑性和韧性呈逐渐提高的趋势,当回火温度超过700 ℃时,冲击韧性提高趋势趋于平缓。

3)当回火温度为700 ℃时,MC3钢的硬度、抗拉强度、屈服强度、延伸率和冲击功分别达到39.2HRC、902 MPa、803 MPa、11.9%、9.8 J,综合力学性能最优。