晶粒尺寸和应变量对高纯铝表面橘皮效应的影响规律

王 刚,汪小锋,刘先斌, 刘吉波, 王永刚

(1.冲击与安全工程教育部重点实验室(宁波大学),浙江 宁波 315211; 2.葛洲坝展慈(宁波)金属工业有限公司,浙江 宁波 315338)

铝及其合金因具备比强度高,耐蚀性强,延展性好等特点,被广泛应用于航空航天、汽车和船舶制造等领域。当铝合金作为外覆盖件时,对其表面质量要求比较高。而在实际加工过程中试件表面经常会产生橘皮缺陷,其形成机理为:试样在变形过程中,随着变形量的增加,首先经历弹性变形阶段,然后依次产生位错、晶体内部无规则滑移和微裂纹等各种表面缺陷,最终形成类似于橘皮的凹凸不平的表面,即橘皮效应[1],或称为表面橘皮化现象。橘皮效应会使材料表面产生很大的粗糙度,不仅影响材料外观,还影响到其他表面特性,例如反射率、润滑剂传输、可焊性和附着力等[2-3]。

许多学者对产生橘皮效应的影响因素进行了大量研究,并指出应变量、应变路径及晶粒尺寸、晶格结构、晶粒取向等对橘皮现象的影响较大。有研究者就橘皮效应产生和演化的机理开展了大量研究,Solhjoo等人[4]的研究结果表明,晶粒形态的扭曲是造成AISI 420马氏体不锈钢表面粗糙化的主要原因。Choi等[5]研究了6022-T4铝板的中尺度表面粗糙化演化,得到了形变后晶粒尺度谷峰的形成及其与表面晶粒形貌和对应取向的关系,结果表明,铝板表面粗糙化是由于含滑移带的晶粒中的位错移出表面产生变形。马鸣图等[6]发现表面橘皮大大降低了铝合金塑性变形能力。Wouters等[7]研究了多晶铝在拉伸变形中的表面粗糙化形成机制,研究表明粗糙度是由多层晶粒所决定。橘皮效应的产生和演化过程中,应变量和晶粒尺寸起着非常重要的作用。在应变量方面,Khalid 等[8]的研究发现,成形板材表面形貌含有橘皮、滑移线和微孔洞,并且滑移线和微孔洞的密度随应变的增加而增加,这表明自由表面的粗糙化主要是由于表面变形导致的。李剑飞等[9]针对蒙皮拉形中产生的橘皮缺陷进行了加工工艺的优化研究,并指出可以通过改变晶粒取向的方式降低表面粗糙度,改善橘皮效应。但是,上述对于橘皮现象的研究还仅是停留在定性分析层面。另外一些研究人员采取实验和有限元仿真等方法获得表面粗糙度,用表面粗糙度来定量地描述其影响规律。Stoudt等[10]对5xxx系合金进行了表面粗糙度的研究,着重研究了变形量与内部晶粒大小的关系,发现5xxx系合金表面粗糙度与变形量近似呈线性关系。Abdul 等[11]的研究显示,在粗晶粒中,表面粗糙度与应变量成比例增加,在细晶粒中,表面粗糙度与应变呈非线性关系。晶粒尺寸方面,很多研究表明晶粒尺寸是影响自由表面粗糙化的主要因素。Cai等[12]研究了6063铝合金在纺管膨胀过程中的表面粗化行为,发现当晶粒尺寸小于105 μm时,表面并未观察到橘皮缺陷,表面粗化微观行为是由不均匀的晶粒尺寸分布造成的,随着晶粒尺寸的增加这种不均匀性变得更加明显,并导致更大的局部变形,故晶粒尺寸是影响橘皮缺陷的主要因素。孙芳芳等[13]研究了2219铝合金组织和变形条件对其表面橘皮现象的影响,研究表明,铝合金的晶粒度和变形量均与表面粗糙度呈线性关系。Liu等[14]建立有限元模型定量分析了塑性变形过程中应变路径对自由表面粗糙度演化的影响,结果显示,在拉伸变形中材料表面粗糙化是由均匀变形和非均匀变形共同作用的结果,而在面内纯剪切变形中,表面粗糙化仅由非均匀变形引起,且非均匀变形形成的附加谷峰加剧了表面粗糙化的形成。马晓光等[15]建立了考虑晶粒特性非均匀分布的本构关系的晶体塑性模型,分析了织构、晶粒尺寸和初始表面粗糙度对铁素体不锈钢板材表面粗糙度演变的影响,发现表面粗糙度几乎与平均晶粒尺寸成线性关系。Borkar等[16]通过EBSD表征铝合金,得出材料变形的微观特征之一是大量亚结构的出现。蔡洋等[17]对不同晶粒度6063铝合金管断口EBSD的表征发现,晶粒尺寸的增大加剧了小角度晶界的不均匀性,且增加了晶粒内部小角度晶界的数量,导致严重的局部变形。此外,合金中的某些因素也会影响其表面粗糙化的演变,Jin等[18]的研究发现,合金中Fe含量的增加能够有效缓解橘皮效应。Jung等[19]的研究发现,6061铝合金在拉伸期间,杂质相对单晶的局部变形以及多晶体中的晶体转动均有较大的影响。

综上所述,这些研究加深了人们对橘皮效应的产生和演化机理的认识,但研究仅限于合金材料,不能更准确地描述晶粒尺寸对橘皮效应的影响,并且关于纯金属变形过程中橘皮效应的研究尚鲜有报道。本文是从实际问题中提炼出基础问题,探究晶粒尺寸和橘皮现象的关系。考虑到合金的晶粒较难长大,所以选择晶粒尺寸比较易控制的高纯铝板材为研究对象,通过拉伸实验和微观表征技术,研究晶粒度对高纯铝板材的表面形貌、表面粗糙度及微观组织的影响,并探讨应变量对橘皮效应的影响规律,以期为生产中合金的晶粒尺寸控制提供参考依据。

1 实 验

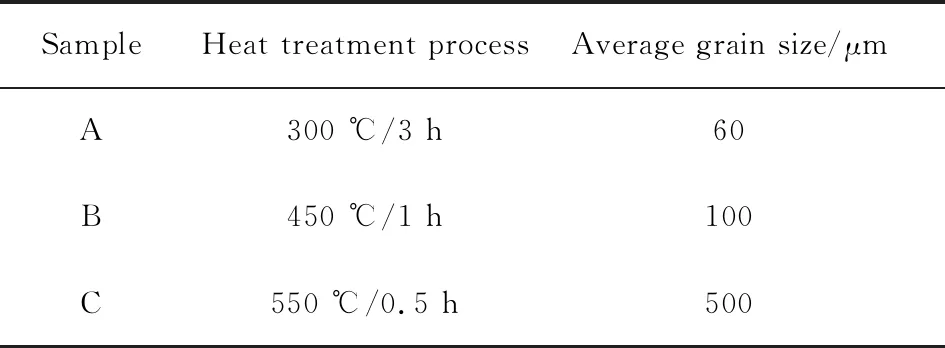

本文所采用的材料为工业高纯铝。用线切割设备将原材料沿轧制方向加工成形状尺寸如图1的标准拉伸试样,试样厚度为3 mm。再将变形前后的样品加工成尺寸为长10 mm,宽8 mm,高3 mm的长方体样品,用于微观组织表征。对高纯铝原始样品分别在300 ℃(3 h)、450 ℃(1 h)、550 ℃(0.5 h)条件下进行保温处理,得到不同晶粒尺寸的等轴晶。按晶粒尺寸大小对试样进行编号,从小到大依次为A、B、C,表1展示了具体的热处理的工艺以及平均晶粒尺寸。

图1 标准拉伸试样和尺寸图(单位:mm)

表1 试样平均晶粒尺寸及热处理方式

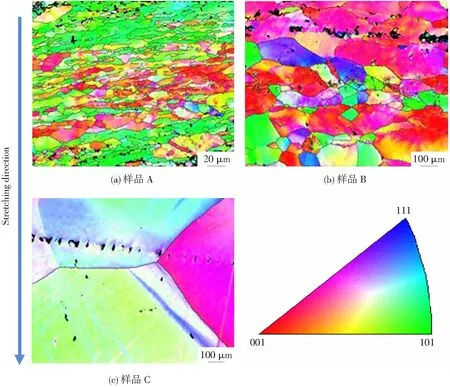

采用光学显微镜OM、日立SU 5000型扫描电镜(SEM)和牛津仪器AZtec-HKL电子背散射衍射(EBSD)系统对样品的晶粒尺寸、 晶粒形态、取向等微观结构进行表征。EBSD样品依次采用机械研磨、机械抛光以及电解抛光进行制备,电解液为无水乙醇与高氯酸的混合溶液(体积比为9∶1),电解时电压20 V,电解时间6 s,温度在-20 ℃左右。样品A、B、C依次设置扫描步长为2、3和5 μm,数据处理采用Channel 5软件。得到样品的纵截面微观组织和晶粒尺寸分布分别如图2、图3所示,经300 ℃保温3 h的试样平均晶粒尺寸为60 μm,在450 ℃下保温1 h的试样平均晶粒尺寸为100 μm。550 ℃热处理的晶粒尺寸较大,在EBSD有效区内难以见到完整的晶粒。为此,图2(c)给出了由6个图像拼接而成的550 ℃条件下的高纯铝晶粒分布,其平均晶粒尺寸统计值约为500 μm。按晶粒尺寸大小对试样进行编号,从小到大依次为A、B、C。

图2 退火后高纯铝的显微组织

图3 高纯铝晶粒尺寸分布

采用MTS810万能试验机对标准拉伸试样进行准静态的拉伸试验,分别对样品A、B、C进行应变为5%,10%,15%、20%和断裂的拉伸实验。为了得到准确的实验数据,每组进行3次重复拉伸试验,实验前需要对图1(b)所示区域进行打磨,以保证其被拉伸区域的尺寸均匀。为了测得塑性变形最大区域的局部应变,采用数字图像相关方法(Digital Image Correlation,DIC)又称为数字散斑相关方法(Digital speckle correlation method,DSCM),其是一种利用物体表面随机分布的斑点来给出变形场的非接触变形测量方法[20]。拉伸实验前对样品进行喷散斑处理,为了得到更好的拍摄效果,首先要在样品表面喷白漆,然后再喷洒随机分布的黑色斑点。

实验过程中用高速相机记录样品的整个变形过程,实验结束后,利用DIC分析软件(美国CSI公司VIC-2D)对试样表面的散斑图像进行相关性分析,选择试样标记段变形最大区域(断裂附近区域)进行计算,最后输出所选区域的局部应变。

样品表面粗糙程度用表面轮廓最大高度Ry来表示。Ry的值由VHX-7000基恩士3D显微镜测得,具体测试方法如下:利用光波干涉原理将被测表面的形状误差以干涉条纹图形显示出来,并利用高倍显微镜将这些干涉条纹的微观部分放大后进行测量。实验中分别设置对焦清晰度上限和下限,在放大倍数为200倍的条件下,扫描设置区间内的样品表面,然后通过两个点确定一段取样长度,在取样长度内,轮廓最高峰顶线和最低谷底线之间的距离即为Ry的值。

2 实验结果

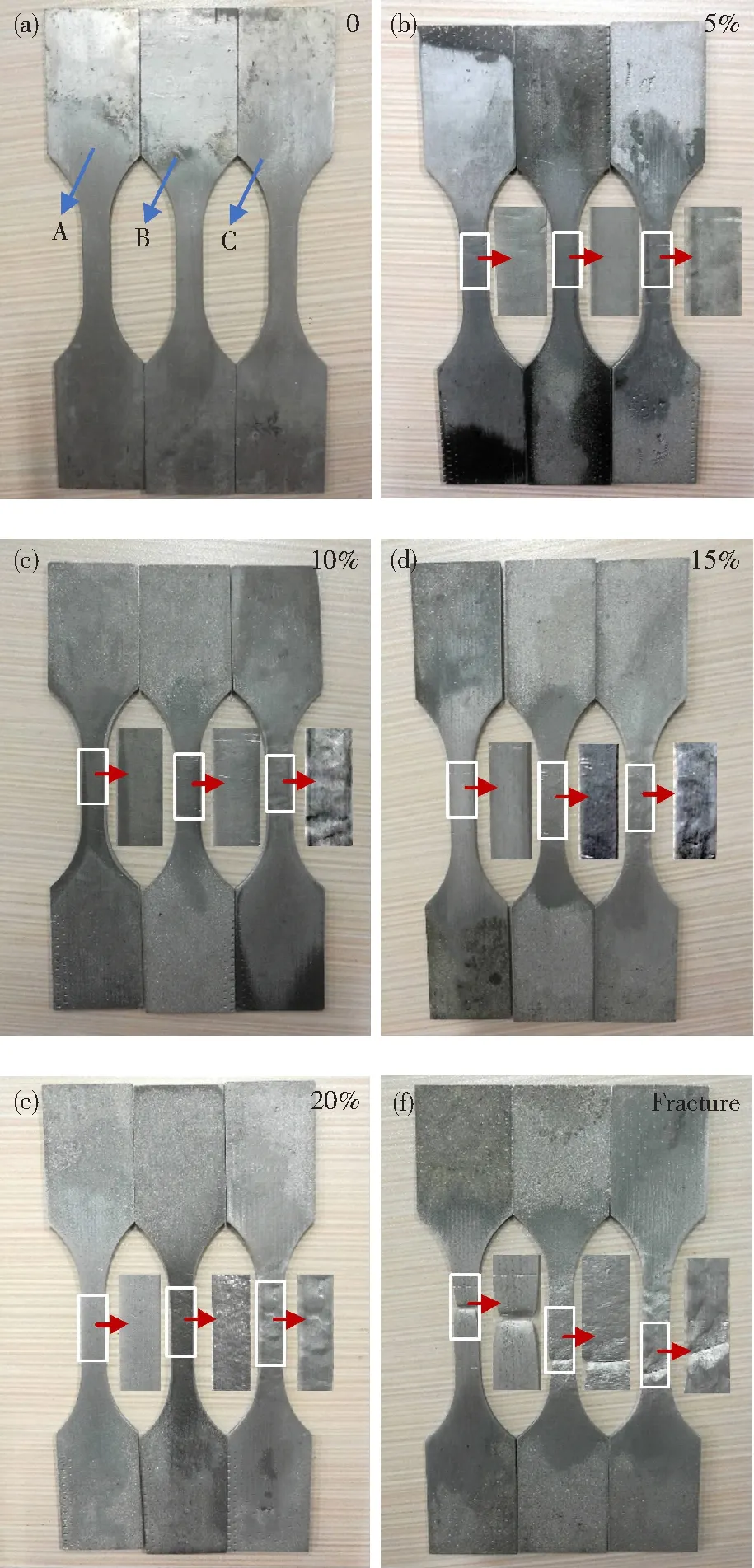

2.1 拉伸变形过程中的宏观表面形貌演化

图4为不同晶粒尺寸高纯铝在不同应变下的表面形貌,其中图4(a)为原始试样,可以看到:在5%应变下,晶粒尺寸最大的样品C表面已经产生轻微褶皱,晶粒尺寸较小的样品A和B几乎没有明显变化。当应变达到10%时,样品C的拉伸表面褶皱明显加深,样品B出现了明显的纹路,样品A表面仍然保持平整。当应变增加到20%时,样品B和C表面粗糙化均加重,且样品C的凹凸程度比样品B大,而样品A则观察不到任何明显的表面粗糙化现象。当样品发生断裂时,测得试样的拉伸断裂局部应变如图5所示,可以看到,样品A、B、C的局部断裂应变依次为3.25、3.175、3.05。样品C表面凸起最为严重,样品B表面有明显的滑移线,并出现大量小凹坑,样品A表面只出现一些轻微的小凹坑。故晶粒尺寸的大小对橘皮缺陷的产生有极大的影响,且晶粒尺寸越大,试样表面粗糙化程度越严重,表面橘皮化缺陷越明显。

图4 不同应变量下的拉伸表面形貌

图5 高纯铝样品拉伸断口附近局部应变图

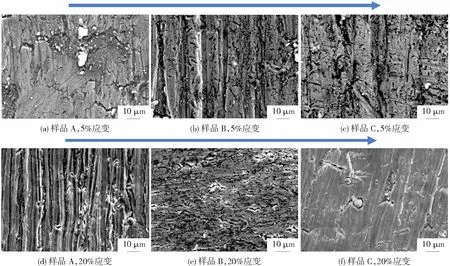

2.2 微观组织形貌演变

不同晶粒尺寸高纯铝试样在应变为5%和20%状态下的微观表面形貌如图6所示,图中箭头所指方向为拉伸方向。由图6(a)~(c)可知:在5%应变下,随着晶粒尺寸的增大,样品表面滑移带更加明显。在20%应变下,样品A的表面产生了明显的滑移带,滑移带较窄且密集,相邻滑移带相互平行, 这说明在晶粒尺寸不变的情况下, 应变的增加加速了样品表面滑移带的形成。由图6(e)能够很明显地观察到表面微裂纹的出现,大量的微裂纹在宏观上表现为橘皮状结构,且表面有被剥起的趋势。图6(f)中样品C的局部区域已经形成突起的结构,表明其局部变形明显,滑移带变宽,裂纹更加严重。

图6 不同应变下高纯铝的表面组织形貌

这3种不同晶粒尺寸的微观形貌,充分说明了不同晶粒度高纯铝板受拉伸时表面橘皮缺陷的变化规律是:随着晶粒尺寸的增大, 橘皮缺陷也越严重。从微观角度解释了晶粒尺寸对表面橘皮缺陷的影响是:晶粒尺寸的增大将导致不同晶粒尺寸的晶粒分布不均匀性加重,导致更多的局部变形, 从而增大表面粗糙程度(即加重橘皮化)[21];晶粒尺寸相同的情况下,随着应变的增加,变形不均匀性越来越严重,最终形成凹凸不平的表面。

图7为样品断口附近的IPF图。从图7可以看出,晶粒发生了严重的变形,与图2所示原始样品的EBSD图相比,其晶粒被拉长,部分大尺寸晶粒发生破碎,晶粒取向也发生了很大变化,晶粒变形也很严重。这是因为晶粒尺寸的大小决定了晶粒在受到外力后发生响应的空间,如大尺寸晶粒可以发生较大的转动是因为其周围的晶粒少,空间大易发生转动,因此,晶粒也容易发生变形,每个晶粒的不均匀变形和转动在晶界处累积,造成凹凸不平的表面,宏观上表现为橘皮现象[22]。

图7 不同晶粒尺寸高纯铝断口处的IPF图

2.3 变形过程中表面粗糙度演变

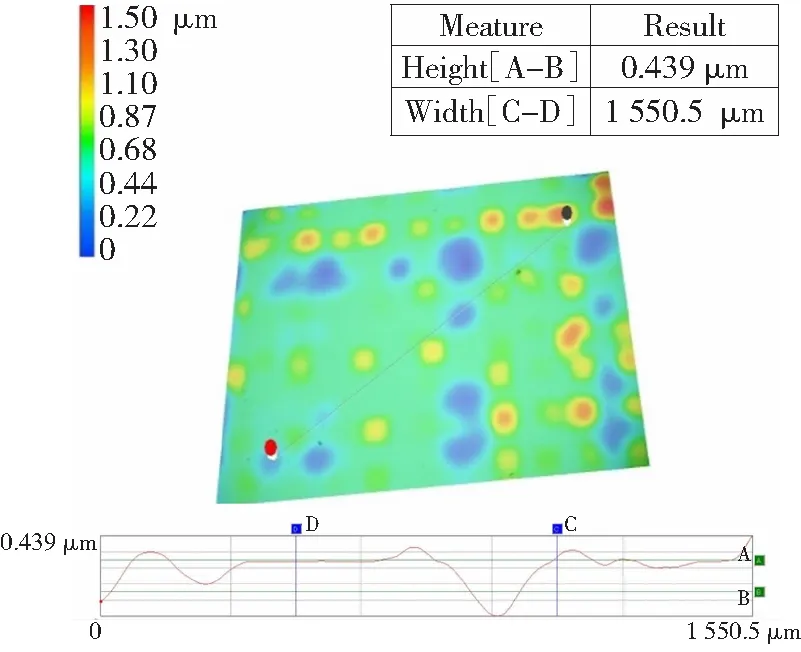

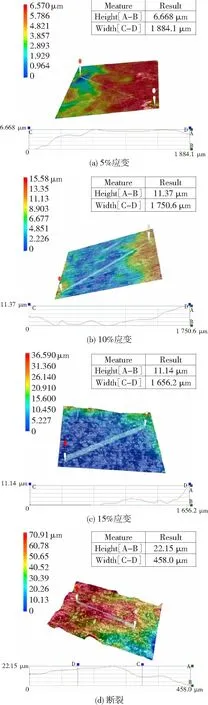

蔡洋等[23]对铝合金的研究表明,当进行不同应变的加载时,其自由表面粗糙度与应变之间呈线性关系,与应变率无关,但在应变较大时,会出现非线性的偏差。为了进一步分析高纯铝拉伸试样表面粗糙度的演化规律,本文用试样表面轮廓最大高度Ry来衡量试样被拉伸后表面的粗糙化程度。如图8为高纯铝原始样品表面三维形貌,其中Height[A-B]表示图中选取测量的两点之间的高度差,Width[C-D]表示选取测量两点之间的水平距离。在放大200倍时测得原始样品的Ry值为0.439 μm。图9是平均晶粒尺寸为60 μm的试样拉伸表面三维微观形貌图,可以看到,应变为5%时Ry值为0.460 μm,应变为10%时Ry值为2.838 μm,应变为15%时Ry值为14.04 μm,说明随着应变的增加,Ry值越大,表面粗糙化程度越严重。图9(d)则是拉伸断裂后的三维微观形貌,由图中测得Ry值为19.86 μm,表明被破坏后的表面橘皮化最为严重。综上认为,拉伸试样表面粗糙化程度对应变量具有很大的依赖性。这种影响规律的微观解释是:在拉伸过程中,应变的增加,导致晶体内部位错受到的切应力越大,位错移动的速度越快,使得晶体产生更大的滑移,最终使试样表面产生较大的不均匀变形,即表现为表面粗糙化[11]。

图8 原始样品表面3D形貌

图9 晶粒尺寸为60 μm的变形表面3D微观形貌

平均晶粒尺寸为100和500 μm试样的三维微观形貌如图10和图11所示。

图10 晶粒尺寸为100 μm的变形表面3D微观形貌

图11 晶粒尺寸为500 μm的变形表面3D微观形貌

同理,这两种晶粒度的高纯铝表面粗糙化程度与应变量之间也有相同的规律。对比相同应变下图9(d)、图10(d)、图11(d)可以看出:这3种不同晶粒尺寸下测得的Ry值分别为19.86、22.15和312.6 μm。3种不同晶粒尺寸试样的三维微观形貌差异极为明显,平均晶粒尺寸为60 μm的试样,在拉伸应变为5%的情况下,拉伸试样Ry值小于0.5 μm,试样表面没有表现为凹凸不平,可近似认为不产生橘皮缺陷,即在该晶粒尺寸下的临界应变为5%。在应变为5%的条件下比较不同晶粒尺寸对橘皮缺陷的影响可以看出:平均晶粒尺寸最小的试样,其Ry值为0.46 μm;平均晶粒尺寸为100 μm试样的Ry值为6.668 μm;平均晶粒尺寸为500 μm试样的Ry值为13.17 μm。显然,晶粒尺寸的增大导致Ry的值增大,故粗晶粒样品更容易产生表面橘皮缺陷。

3 分析与讨论

结合宏观形貌和微观形貌的演化结果,发现3种晶粒尺寸的高纯铝表面形貌表现出较大的差异。在应变量相同时,晶粒尺寸的增加导致样品宏观褶皱明显,微观上滑移带和微裂纹数量增加。这是因为材料在变形过程中,与内部晶粒相比,自由表面的变形约束比较松弛,靠近表面处的晶粒更容易发生变形,而且由于平均晶粒尺寸较大,大小晶粒分布不均产生不均匀变形。而这些不均匀变形会引起晶粒间的相互转动,形成不同的表面高度[5]。应变量的增加也会导致表面粗糙化更严重,这是由于应变量的增加,导致塑性变形程度增加,在这一过程中会产生大量滑移带和微裂纹等表面缺陷,并最终发展成凹凸不平的表面。

图12(a)所示为应变量对Ry的影响规律,可以看到,样品A和样品B的Ry-ε曲线呈现出相似的规律,样品C的Ry-ε曲线在应变量不大于15%时也呈现出与前两条曲线相似的规律,但当应变值接近断裂应变时,Ry值突增至312.6 μm,这是因为样品C晶粒尺寸较大,对应的断裂应变为29%,因此在应变达到25%时,Ry值出现了突增的情况。样品B和样品C的曲线有相同的增长趋势,说明应变量对表面粗糙度有显著的影响,且曲线更接近非线性关系。图12(b)展示了晶粒尺寸对Ry值的影响规律,可以看出Ry与晶粒尺寸满足正相关关系。另外,从图12(b)中可以观察到,随着晶粒尺寸和应变量同时增大,Ry的值也越大,因此粗晶粒和高应变量共同导致了表面粗糙化。综合表面粗糙度演化结果,晶粒尺寸和应变量对高纯铝板表面粗糙度的耦合影响大于单个参数的影响,且是单个参数影响的3倍以上。

图12 应变量(a)和晶粒尺寸(b)对高纯铝表面轮廓最大高度的影响规律

4 结 论

本文采用3种热处理工艺对工业高纯铝板材进行处理得到不同晶粒尺寸的样品,并对3种晶粒尺寸的高纯铝样品进行单轴拉伸试验,然后对样品回收进行微观表征,得到应变量和晶粒尺寸对高纯铝表面橘皮化的影响规律。

1)不同晶粒尺寸的试样表面滑移线的变化有所差异,在应变量为5%时,晶粒尺寸为60 μm的样品较晶粒尺寸为500 μm的样品表面滑移线不明显;随着应变量的增大,滑移线更加明显,且出现大量微裂纹。

2)用一定区域内表面轮廓最大高度Ry来衡量表面粗糙化的程度,发现晶粒尺寸对表面粗糙化的影响满足正相关的规律;应变量对Ry的变化也有一定的影响,且Ry与应变量之间满足非线性关系。

3)粗晶粒和应变量的增加共同导致了高纯铝表面的橘皮化,且晶粒尺寸和应变量对表面橘皮缺陷的耦合影响是单个参数影响的3倍以上。