激光熔覆Fe基合金涂层强化H13热作模具钢

姜高强,崔承云,魏礼桢,崔熙贵

(江苏大学 机械工程学院,江苏 镇江 212013)

H13钢(4Cr5MoSiV1)是应用范围最广且代表性最强的热作模具钢种,常用于锻模和热挤压模的制造等领域[1-3]。然而在恶劣的工作环境下,其工作表面常因硬度低而产生龟裂、热疲劳以及磨损严重而失效的问题[4-6]。目前在常规强化方式中,激光表面强化技术制备的涂层具备结合强度高、质量稳定的优点,且成品率高、易实现自动化生产[7-8],而其中的激光熔覆技术是通过外加强化材料对表面进行化学成分改性处理,强化效果明显[9]。在满足性能要求的前提下,利用Fe基合金粉末成本低,以及合金组织中包含马氏体、碳化物与高的Cr含量而具备良好的耐腐蚀性等优点,用以强化应用较广的H13钢和达到替代贵重金属和节约成本的目的,发展前景十分广阔[10]。另外,主要成分都是Fe的强化材料与基体材料具备良好的互溶性[11]。

邓成旭等人[12]在H13钢表面制备了Ni/WC梯度熔覆层,并测试了各因素对其耐磨性的影响,研究发现500 ℃以下时,熔覆层耐磨性优于基体。Telasang等人[13]研究了熔覆后激光热处理对涂层显微硬度的影响,研究表明激光辅助回火导致硬度提高了约45%。唐淑君等人[14]在H13钢表面制备了单道Ni-Al熔覆层,并总结了激光工艺参数对涂层的热震热疲劳性能的影响,涂层在室温到650 ℃循环热震至第一条宏观裂纹出现的循环次数门槛值也有明显提升。曹俊[15]针对H13钢因硬度低、耐磨性差而产生塑性变形、表面磨损的两种失效形式,使用Fe104合金粉末制备了显微硬度和耐磨损性能得到较大提升的纯Fe基合金涂层。然而,H13热作模具钢在锻模和热挤压模等领域因发生脱模剂腐蚀而失效等问题较多,而利用激光熔覆技术进行Fe基合金涂层探究可以有效解决这一问题,并同时增强了其表层显微硬度,但目前针对这方面的研究尚鲜有报道。微观组织决定宏观特性,为了探究激光熔覆工艺参数对耐腐蚀性能的影响,有必要先从微观分析并揭示其组织生长规律,以便更好地表征其耐腐蚀性。

本文利用激光熔覆技术,采用同步式送粉法在H13钢表面沉积了Fe基合金涂层,系统地研究了激光工艺参数(扫描速度、搭接率和熔覆层数)对涂层的相位组成和显微组织的影响,详细地探讨了其对涂层的显微硬度和耐腐蚀性能的作用机理,以期为提高 H13热作模具钢的使用寿命提供有效的实验依据。

1 试 验

1.1 试验材料

试验基材是尺寸为150 mm×150 mm×10 mm的H13模具钢,其化学成分为C0.4、Cr5.2、V1.0、Si1.0、Mn0.4、Mo1.5,其余为Fe (质量分数,%)。先后对H13钢进行打磨、抛光和超声波清洗。强化层材料是粒径约为100 μm的JG-8 Fe基自熔性合金粉末,其化学成分为C0.1、Cr16.72、Ni4.39、Si1.0、Mn0.41、Mo1.73,其余为Fe(质量分数,%)。将粉末置于烘干箱中,在50 ℃下干燥2 h。

1.2 试验方法

试验采用同步送粉法,在H13钢表面熔覆一层Fe基合金粉末。激光由配备RC-PGF-D-2送粉器的IPGYLS-4000钇光纤激光器提供,最大输出功率为4 kW,激光波长为980 nm,光斑直径为1 mm。试验选择侧面吹氩作为保护气,防止涂层氧化,流量为2 L/min,送粉率为0.2 r/min,激光功率为300 W。涂层制备的激光工艺参数(熔覆层数、扫描速度(mm/s)和搭接率(%))分别为1层+10 mm/s+25%,1层+15 mm/s+25%,1层+15 mm/s+50%和2层+15 mm/s+50%。

熔覆实验结束后利用型号为DK7732的线切割机床对样品进行切割。采用不同型号的砂纸(180、600、1 200和2 000目)在P-1型磨抛机下依次对样品进行打磨后抛光。其次利用王水(VHC1∶VHNO3=3∶1)对样品进行腐蚀。然后使用型号为D8 ADVANCE的铜Kα辐射的X射线衍射仪(XRD)鉴定相组成,扫描范围为20°~120°,扫描速度为5(°)/min。最后,利用Leica DMI3000-M光学显微镜(OM)与带有能谱仪(EDS)的Hitachi S-3400N扫描电子显微镜(SEM)对样品的显微组织进行观察。

利用HVS-1000型显微硬度仪,对样品的截面从表面到基体每隔0.2 mm进行显微硬度测试。施加载荷为0.5 N,保压时间为15 s,各处平行位置各测试3次,取平均值以保证数据的准确性。电化学腐蚀试验是在室温下利用CHI 660电化学工作站的三电极体系方式进行的。参比电极为饱和甘汞电极,辅助电极为Pt电极,工作电极为H13钢基体和4种涂层。工作面为10 mm×10 mm的抛光表面,其余表面用环氧树脂密封,电解液为3.5%的NaCl溶液。为了获得稳定的开路电位,试验之前将样品浸入NaCl溶液中20 min。在频率为105~10-2Hz范围内,用5 mV的rms的备用电流信号进行电化学阻抗谱测量。

2 结果与分析

2.1 熔覆薄层的微观表征

2.1.1 涂层的相组成

图1显示了涂层的XRD衍射谱图。在与标准衍射卡比对以及参考相关文献后,确定1层+10 mm/s+25%涂层是以α-Fe、γ-Fe、M23C6及M7C3等为主的物相组成(M表示Fe和Cr),生成了主要的合金碳化物硬质相。1层+15 mm/s+25%涂层在2θ角44°和51°的弱衍射峰增强,但其余衍射峰的强度轻微减弱,表明涂层的微观结构产生了变化。而熔覆Fe粉的初生相主要为奥氏体(γ-Fe),在高的扫描速度下冷却速度加快,使得奥氏体来不及完全转化为马氏体(α-Fe)而保留下来,起到抑制γ-Fe向α-Fe转化的作用[15],并吸收了一些合金元素形成置换固溶体,导致合金碳化物的减少[16]。1层+15 mm/s+50%涂层的衍射峰相比于1层+15 mm/s+25%涂层的强度有了显著的加强,而在2θ角44°和50°的弱衍射峰却有所减弱。当搭接率提高时,后一熔道对前一熔道的搭接区产生热作用而造成重熔区扩大,起到延迟凝固和促进γ-Fe继续向α-Fe转化的作用。另外,合金碳化物也会因搭接率的提高使得强化材料中Fe、Cr等合金元素增多,进而相应地合成增多。2层+15 mm/s+50%涂层的衍射峰均有所减弱,包括2θ角44°和51°的弱衍射峰。同样,后一熔覆层也会对前一熔覆层产生重熔作用,然而后一熔覆层熔覆时的散热条件好,熔池凝固时间缩短,故未来得及形成更多的合金碳化物。

图1 涂层的XRD衍射谱图

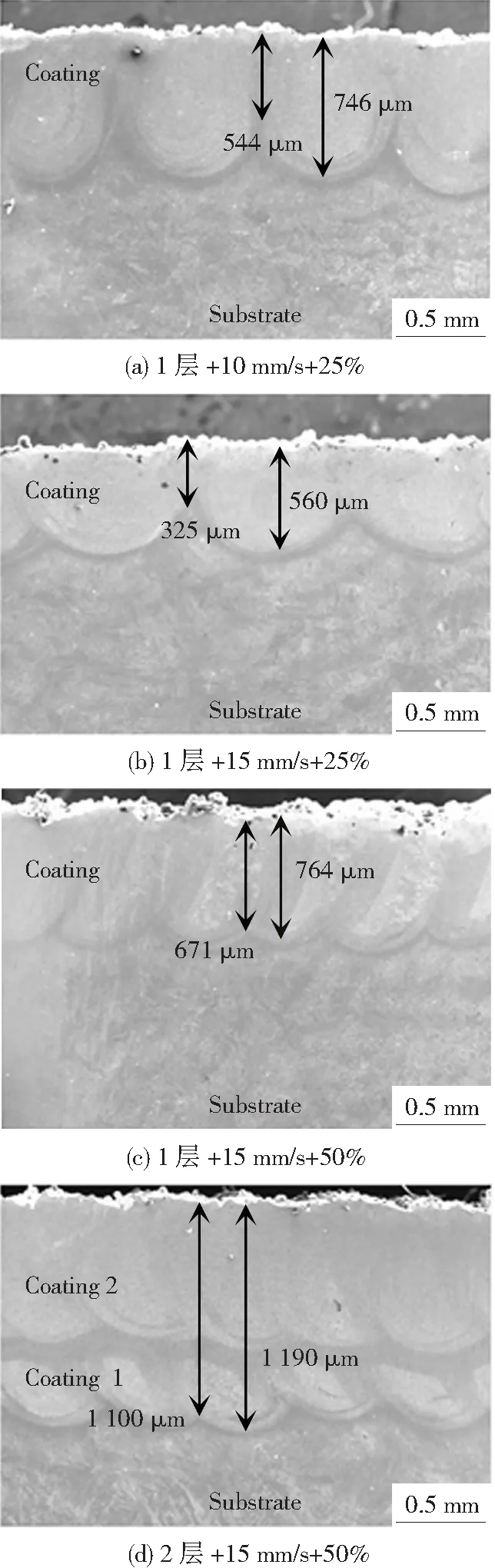

2.1.2 涂层截面的宏观形貌

图2为涂层截面的宏观形貌SEM图,可以清晰地看出,涂层与基体之间都呈现良好的冶金结合,未见明显裂纹和气孔等缺陷的存在。1层+10 mm/s+25%涂层的熔深较大(746 μm),且熔深和搭接处深度差较大(202 μm)。当扫描速度提高时,1层+15 mm/s+25%涂层的熔深降低(560 μm)。另外,单道铺展增宽,导致熔深和搭接处深度差增大(235 μm)。当搭接率提高时,1层+15 mm/s+50%涂层的熔深提高(764 μm)。导致熔深和搭接处深度差减小到93 μm,结合界面更加平整,有利于提升涂层的平均厚度。进一步进行2层熔覆,2层+15 mm/s+50%涂层的熔深达到1 190 μm。涂层的熔深和搭接处深度差约为90 μm,与1层+15 mm/s+50%涂层近似。可见,多层熔覆不影响第1层结合界面的平整度。

图2 截面宏观形貌SEM图

2.1.3 基体和涂层的显微组织分析

由基体的显微组织形貌(图3)可以明显看出,基体组织主要为针状马氏体和少量碳化物。涂层截面的显微组织形貌如图4所示,可以看到,涂层组织发生了明显的变化。熔池底部主要由树枝晶和胞状晶组成,中部为细小的胞状晶。因为组织的生长形态取决于形状控制因子(温度梯度/界面运动速度)。熔池底部相较于结合界面的液相侧的界面运动速度增大,温度梯度减小,导致形状控制因子减小,成分过冷程度增加,破坏了凝固组织的平面生长,造成一些凸起部分形成胞状晶。而温度起伏的存在使过冷度更大的部位的胞状晶不断延伸成树枝晶。熔池中部的散热条件发生变化,成分过冷的支配性作用促进了结晶速率,抑制了晶粒的生长速率,形成细小的胞状晶。1层+10 mm/s+25%涂层底部和中部的柱状晶生长的较为粗长,胞状晶也较大。1层+15 mm/s+25%涂层底部仅有少量生长短小的柱状晶位于熔池最底部,中部胞状晶较小。这是因为高的扫描速度下凝固速度加快,晶粒来不及长大。1层+15 mm/s+50%涂层底部的柱状晶和胞状晶较大,晶界变宽,且出现更多的沉积物。另外,晶粒内分散出现少许颗粒状白色相。这是由于多道搭接时,后一熔道会对前一熔道的搭接区产生热影响而造成重熔作用, 且搭接率越高,重熔区域越大。重熔热作用提高的界面能为晶粒以相互吞并和晶界推移的方式生长提供了更大的动力。另外,熔化更多的添料而具有更高含量的合金元素不断向晶界析出, 未析出的则以白色颗粒相的形式留存在晶粒内。2层+15 mm/s+50%涂层底部的柱状晶则进一步减小,组织主要呈现为细小的胞状晶,中部组织却生长较大。晶界进一步增宽, 沉积进一步加剧, 颗粒状白色相进一步增多。

图3 基体的显微结构组织形貌OM图

图4 截面显微组织形貌SEM图

同样,中部组织受2次熔覆层的热影响较大,相当于热处理作用,促使晶粒相互吞并生长。2次熔覆的表层稀释率较低,有更多白色颗粒相生成,随着晶界推移而不断析出和留存在晶粒中。

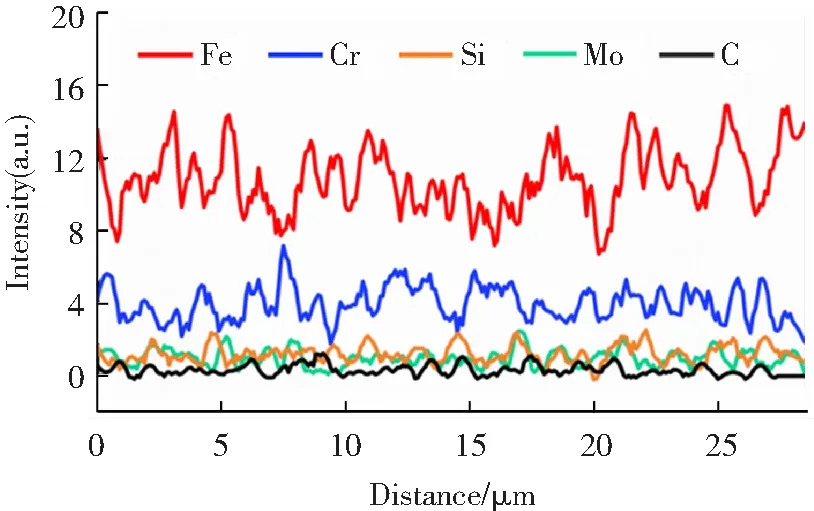

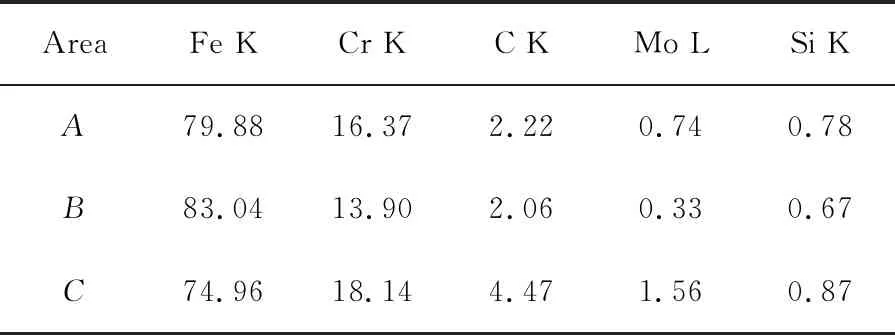

为了探究晶界和晶粒的成分变化,分别对1层+15 mm/s+50%和2层+15 mm/s+50%涂层进行了线扫描和点扫描,结果如图5和表1所示。图5显示,主要的合金元素Fe与Cr、Si、Mo、C有规律的分布在整个涂层中,其含量在晶粒和晶界中交替增减。其中,晶粒中Fe含量较多。而晶界处Cr、Si、Mo和C等元素的沉积导致晶界变宽。表1中,A点和B点的元素浓度与线扫描分析结果相吻合。另外,相对于B点,C点的颗粒状白色相的Fe的强度较低,Cr、Si、Mo和C的强度提高,甚至是高于晶界A处的强度。可见未来得及向晶界处析出的Cr、Si、Mo和C元素在晶粒内部弥散分布。

图5 图4(f)中沿红线的线扫描

表1 图4(h)中区域的元素含量(质量分数/%)

2.2 显微硬度测试

图6显示了涂层截面的显微硬度分布,可以看到,扫描速度高的1层+15 mm/s+25%涂层的显微硬度(670HV0.5)略高于1层+10 mm/s+25%涂层(655HV0.5)。说明晶粒细化有利于抵抗塑性变形以提高涂层的硬度。而搭接率大的1层+15 mm/s+50%涂层的显微硬度减小(370HV0.5)的原因是显微组织整体更加粗大和不均匀[17-18]。2层+15 mm/s+50%涂层的两层涂层硬度均远高于1层+15 mm/s+50%涂层,然而第2层却比第1层的硬度有微弱降低。这归因于在多道多层熔覆过程中,第1层会受到第2层熔覆时激光热量的作用。在第2层熔池凝固过程中,扩散至第1层的基体元素继续与第2层元素相互扩散,导致总的稀释率降低,使得总体硬度值仍高于1层+15 mm/s+50%涂层。然而第2层对第1层的重熔作用,使得第1层中还没来得及向晶界析出的上述白色相继续浓集,产生内吸附现象,强化晶界结构,阻碍位错运动,硬度相对提高(540HV0.5)。而第2层熔覆时的散热条件好,熔池凝固时间短,很多白色相未来得及析出而留在晶粒内。再者,空气来不及逃逸形成微裂纹,造成硬度有微弱降低(500HV0.5)。综上,4种涂层的显微硬度相较于基体(220HV0.5)均有明显提升,提升率分别为197.7%、204.5%、68.2%和145.5%。Cr、C、Mo、Si等元素在晶界偏析形成了高硬度的共晶产物M23C6和M7C3等,枝晶内固溶了大量的Cr起到了固溶强化作用[15]。

图6 截面显微硬度值

另外,热影响区的显微硬度相较于涂层更大,表现出突然地增减。靠近涂层的热影响区组织形成马氏体而表现出高硬度,而后距离的增加减少了传热量,产生类似回火现象而形成回火马氏体,导致硬度的降低[19]。其中1层+10 mm/s+25%涂层和1层+15 mm/s+25%涂层的减小幅度最小,分别从710HV0.5、720HV0.5降低至655HV0.5、670HV0.5,降低了7.7%和6.9%。1层+15 mm/s+50%涂层的减小幅度最大,从630HV0.5降低至370HV0.5,降低了41.3%。然而,对于2层+15 mm/s+50%涂层,热影响区的显微硬度为700HV0.5,涂层的显微硬度降低到540HV0.5后又有微弱的下降(500HV0.5),仅降低了28.6%。这是因为2次熔覆的热处理作用有利于降低缺陷浓度,释放残余拉应力和使得涂层元素均匀化,导致硬度变化平缓[20-21]。

2.3 电化学腐蚀测试

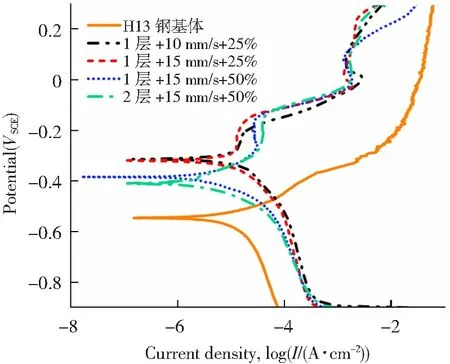

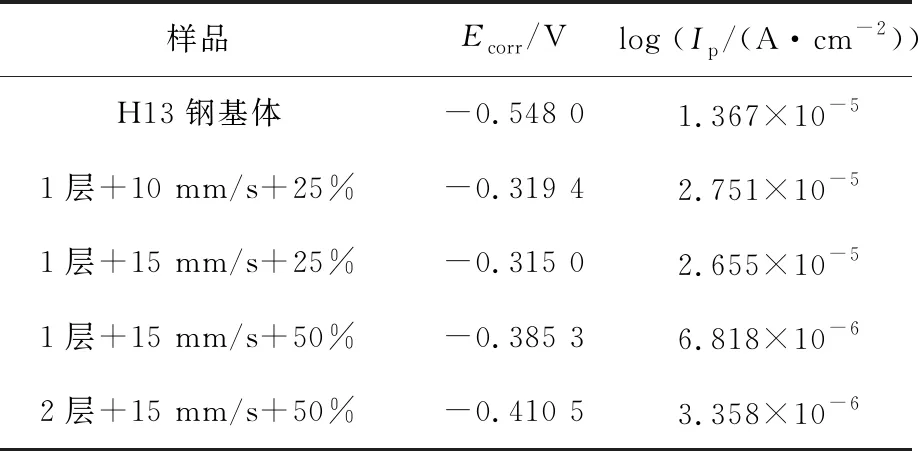

H13钢基体和4种涂层的电位动态极化曲线如图7所示,表2为电位动力学极化试验结果。1层+10 mm/s+25%和1层+15 mm/s+25%涂层自腐蚀电位虽然高于H13钢基体,但电流密度却较高。可见涂层的耐腐蚀性并没有得到增强。而1层+15 mm/s + 50%和2层+15 mm/s+50%涂层的自腐蚀电位和电流密度均分别高于和低于H13钢基体,表明涂层的耐腐蚀性得到有效提升。有研究表明,涂层组织中存在的Cr易在表面形成氧化膜而不易发生腐蚀,且有利于涂层在低电位时进入钝化状态和维持钝化[20]。对比1层+10 mm/s+25%和1层+15 mm/s+25%涂层的自腐蚀电位和电流密度,高的扫描速度对涂层的耐腐蚀性略有提高,主要归结于细晶强化的作用。而1层+15 mm/s+50%涂层显示电流密度降低了一个数量级,达到6.818×10-6A/cm2。可见,提高搭接率可以提高涂层的耐腐蚀性。当进行2层熔覆时,在自腐蚀电位变化不大的情况下,2层+15 mm/s+50%涂层的电流密度又降低了。表明耐腐蚀性得到了进一步的加强,这归因于2次熔覆使表层组织存在更多的Cr。

图7 电位动力学极化曲线

表2 电位动力学极化试验结果

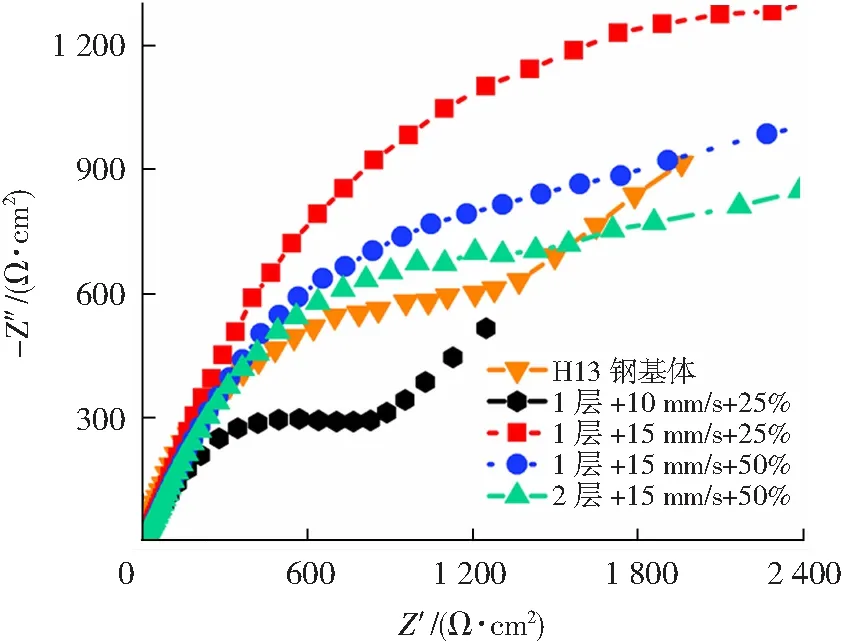

图8显示了H13钢基体和4种涂层的奈奎斯特图,可以看到,1层+10 mm/s+25%涂层的弧半径明显小于H13钢基体,涂层的耐腐蚀性并未得到增强,但与表2电位动态极化曲线的结果符合的很好。另外,虽然1层+15 mm/s+25%涂层的电弧半径最大,但是电流密度却相对较大,可见其耐腐蚀性同样没有提升。1层+15 mm/s+50%和2层+15 mm/s+50%涂层的电弧半径相对较大,说明适当提高搭接率和熔覆层数对涂层耐腐蚀性的提升是有作用的。

图8 奈奎斯特图

3 结 论

1)涂层由α-Fe、γ-Fe、M23C6和M7C3组成(M表示Fe和Cr)。高的扫描速度可以抑制γ-Fe向α-Fe的转化,高的搭接率和多层熔覆则起促进作用。

2)熔池底部由树枝晶和胞状晶组成,中部为细小的胞状晶。高的搭接率相当于扩大重熔区作用,2次熔覆具有热处理作用。Fe与Cr、Si、Mo、C有规律地在晶粒和晶界中交替增减。

3)扫描速度高的1层+15 mm/s+25%涂层的硬度略高于1层+10 mm/s+25%涂层,搭接率大的1层+15 mm/s+50%涂层的硬度小。2层+15 mm/s+50%涂层的两层涂层硬度均远高于1层+15 mm/s+50%涂层,然而第2层却比第1层的硬度有微弱降低。另外,热影响区的硬度更大,表现出突然地增减。

4)高的扫描速度对耐腐蚀性的影响较小,高的搭接率和多层熔覆对耐腐蚀性则有提升作用。