座椅座盆拉深复合成形工艺及模具设计

0 引 言

常见的汽车覆盖件拉深模有单动拉深和双动拉深2种结构,单动拉深的拉深凸模和压边圈在下模,凹模在上模;双动拉深模的凸模和压边圈在上模,凹模在下模。这2种模具的凹模都是刚性固定的,适合成形在单一方向深度深的凸形或凹形,也可成形深度较浅的反向凹形和凸形。但在实际拉深工艺设计中,当零件形状同时存在大深度的凸、凹形时,无法采用单一的单动拉深模或双动拉深模成形,往往采用2道独立的拉深工序,增加了模具开发及零件生产的成本。因此研究冲压覆盖件两工序拉深复合成形工艺及其模具结构具有重要意义,现以某座椅座盆为例介绍两工序拉深复合成形工艺及其模具结构设计。

座椅座盆具有相反的大深度形状,按传统成形工艺需要通过2道拉深、修边、翻边和冲孔等工序成形。由于2次拉深方向相反,存在后续定位精度要求高和研磨困难的问题,同时2次拉深的深度深,后工序翻边高度高,存在拉深开裂风险和翻边起皱等问题,而且单独成形不利于材料整体成形性能的发挥。最好的成形方案是将2次拉深工序复合在1副模具,首次拉深凹模设计为浮动结构,使上、下模都具有压料结构,保证了2次拉深的压料需求,并在一次冲压行程中完成了方向相反的拉深,降低了后工序的翻边高度,避免拉深开裂和翻边起皱的风险,提高了材料利用率。

连接器型预制光缆由插头/插座、连接光缆、防护材料等组成,可分为插座组件与插头组件,插座组件一端与插头组件连接,另一端与设备连接。

1 座椅座盆结构特点和冲压生产线要求

1.1 座椅座盆结构特点

座椅座盆二维及三维结构如图1、图2所示,材料为DC04,厚度为0.8 mm。原座盆是由数个零件焊接而成,改进设计后变更为整体冲压结构。

座椅座盆的结构特点:①中间区域(Ⅱ至Ⅳ之间)和两侧(Ⅰ至Ⅱ之间)的成形方向相反,拉深困难;②两侧的腹板边高度为95 mm,翻边拐角为

60 mm,翻边难度大;③零件外形尺寸约为480 mm×440 mm×120 mm,小型压力机难以满足工作台面的要求。

1.2 冲压生产线要求

为了简化拉深板料形状及提高材料利用率,将板料定为矩形料,拉深筋布置在板料的4个角(见图6),按照等效拉深筋进行成形模拟分析的结果和现场模具调试情况一致,达到了预期的成形效果。

2 座椅座盆成形工艺分析

座椅座盆的关键尺寸:Ⅰ与Ⅳ的距离是整个零件形状的高度,为120 mm;Ⅱ与Ⅳ的距离是首次拉深的深度,为70 mm。Ⅰ与Ⅱ的距离是2个鼓包高度,为50 mm,也是第2次拉深的深度;Ⅰ与Ⅲ的距离是拉深及翻边共同成形的腹板高度,为95 mm,以下讨论零件成形工艺难点及应对方法。

2.1 成形工艺要点分析

2.2.2 分模线设计

2.2.3 压料面设计

(3)为解决独立2道拉深工序的工艺局限,将2次拉深在一个冲次上复合,上、下模都设置压料装置来实现正反凸、凹形状的拉深成形。首次拉深先成形零件中间的主体形状,压料力由液压缸和托杆提供,下模压边圈在首次拉深完成后与下模板锁紧在下模,其与首次拉深的凸模共同作为第2次拉深的凹模和下压料面。首次拉深凹模相对上模座浮动,首次拉深后成为第2次拉深的上压料体压住成形零件,固定在上模底板上,压凸包的凸模下行完成两侧凸包的成形,最终完成两工序的复合拉深。上模压力源可选择聚氨酯弹簧或氮气缸,但要保证上模压料力的初始预压力大于下模托杆提供的力。

2.2 两工序拉深复合成形工艺方案设计

依据上述分析,座椅座盆采用2道工序拉深复合成形,把成形方向相反的2道工序复合到1副模具,零件中间部位的主体形状由首次拉深完成,第2次拉深完成两侧凸包成形。通过拉深一定高度的成形凸包以降低该处后续翻边的高度,实现拉深深度和翻边高度的协调设计。

5) customary ['kʌstəməri] adj. 习惯的;通常的;照惯例的 n.习惯法;风俗志

2.2.1 冲压方向的确定

考虑零件中间部位深度较深,利用托杆行程大的优势,由首次拉深完成中间部位形状成形,然后在冲压行程后期借助在上模设置的弹性压力源压料,第2次拉深在首次拉深的形状上进行两侧凸包的成形。复合拉深的冲压方向如图3所示。首次拉深的工序件如图4(a)所示,第2次拉深的工序件形状如图4(b)所示(凸包在冲压方向上显示为向下的凹坑)。

(1)由于两侧腹板翻边部位的高度为95 mm,翻边拐角为

60 mm,按照传统的工艺设计以Ⅰ位置作为压料高度基面直接翻边至Ⅳ位置,但这会导致零件起皱,这样也使拉深深度最深(Ⅰ与Ⅳ之间的距离),易产生拉深开裂。

2.2.4 板料形状及其拉深筋位置设计

(2)由于压力机为单动小设备,两侧腹板形状与中间的形状正好凸、凹相反,按照常规思路会先成形中间的主体形状,然后成形两侧鼓包,即采用独立2道拉深工序后再修边、最后完成两侧的翻边。这会增加1副模具和1台压力机,且2次拉深会导致材料分步走料,拉深成形两侧鼓包时材料需要同时从中间和外沿进料,容易在已成形的部位产生开裂,而且凸包附近存在起皱的风险。另外,2次拉深还会导致因翻边起皱、定位精度差和工序间研磨匹配工作量大等问题。

第2次拉深压料面就是首次拉深完成的形状,除去2次拉深凸包区外的所有型面(见图6),在首次拉深压料面设计时应考虑拉深深度不宜过深,尽量降低后工序翻边的高度,保证成形过程中无开裂和起皱产生。因此,将工艺面分为2个特征区域,即2个凸包区域和剩余区域。凸包区域将压料面的高度选在Ⅱ位置附近,非凸包区域压料面沿零件翻边展平方向向外延伸,这样有利于首次、第2次拉深压料面的光顺性,又能使2次拉深完成凸包深度,降低腹板及周边的翻边高度,消除拉深开裂和翻边起皱的风险。第二次拉深压料面如图7所示。

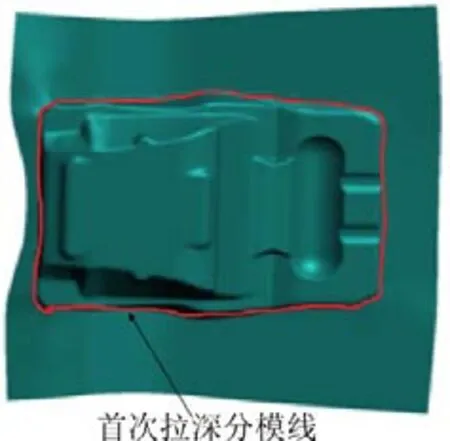

首次拉深的分模线如图5所示,第2次拉深的工作部位为两侧的凸包,故将2次拉深的分模线按图6设计(只显示了一侧,另一侧与之对称)。

在黑龙江寒冷地区,大豆种植时间通常为5月中旬,这一时间段土壤深度约为5cm,气候温度在8℃左右。在大豆种子的实际播种过程中,需要选择适当的播种时间,避免施肥位置和植株的实际种植区域弯曲一致。同时,对于大豆的种植深度也需要适当控制,不能播种过深,保证均匀播种,提高幼苗分布的合理性,以提高土壤对于营养成分、水分和光照的吸收率,保证大豆幼苗更加健康的生长发育。

主成形设备为2 000 kN的开式单动压力机,工作台面小,压边用液压缸的有效工作范围仅为

500 mm,小于座椅座盆拉深毛坯的展开尺寸,导致拉深模需要采用二级托杆结构压料,并需考虑模具零件强度问题。

2017年5月,习近平在国际合作高峰论坛的开幕式发表演讲,沿线130多个国家各界代表参加此次盛会,赢得了国际社会的高度关注与热议。它对中国树立大国形象、深化同沿线各国的互利合作、构建新型国际关系意义重大。自2013年以来,“一带一路”的倡议得到平稳推行原因是多方面的。其中,习近平卓越的演讲能力无疑为此起着直接推动作用。该文以习近平在国际合作高峰论坛开幕式上的演讲为研究对象,运用同一理论对演讲所采用修辞进行详细分析,挖掘其修辞策略,并首次提出运用列数据、沿线国家共性典故等方式达到同情认同的修辞策略。

为了保证2次拉深按顺序完成,设置的上模压料力应大于下模的压料力。首次拉深时,下模压边圈向上的托力小于上模浮动凹模的下压力,下模压边圈在首次拉深完成前是向下浮动的,而上模浮动凹模和上模座保持恒定距离。当首次拉深行程结束时,下模压边圈接触下模底板后不再向下运动,这时下模的所有型面锁合成为第2次拉深的凹模和下压料面,而上模首次拉深的凹模变为第2次拉深的压料体,其与上模板的距离随冲压行程开始后逐渐变小直至完成合模,压凸包凸模下行完成2个凸包的成形。

今后外保温防火研究的重点应是通过对大量外保温火灾案例的精准分析,与现有技术规定进行逐一比对,以论证现有防火规定的科学性并发现其不足之处,逐渐修正、完善外保温防火技术要求,不断提高外保温防火的技术安全水平。

2.2.5 压料力设计

选择成本低的聚氨酯弹簧作为上模的压力源,为了实现整个工艺过程,上模聚氨酯压力的初始预压力应大于下模托杆的作用力。经计算单动拉深力约为500~600 kN,压边力约为150 kN,实际选用6个

125 mm×260 mm的聚氨酯弹簧提供压边力,预压量为25 mm。

2.3 两工序拉深复合成形模拟

计算机模拟分析时,在同一成形工序中设置了2个成形工步模拟复合拉深,第1工步和第2工步成形分别对应首次拉深和第2次拉深,成形模拟结果如图8所示,零件顶部凸包存在开裂风险,通过加大凸包圆角后,实际复合拉深全过程无开裂和起皱产生。

膜蒸馏(Membrane Distillation,MD)是一种热驱动的水处理方法,其中较热的进料流在疏水的微孔膜的一侧流动,而较冷的馏出物流在另一侧流动。膜两端的温差产生蒸汽压差,使得液态水从进料流中蒸发,通过膜孔,并冷凝成馏出物流。其广泛应用在海水淡化、超纯溶液浓缩与提纯等方面 [1-3]。

3 两工序拉深复合成形模结构

由于受压力机工作台尺寸的限制,上、下模座分别采用铸造及钢件结构以减小模具的整体尺寸,模具三维结构如图9所示,二维结构如图10所示。首次拉深凹模3通过6个卸料螺钉悬挂在上模座2上,聚氨酯1作为上模的压力元件安装在上模座2及首次拉深凹模3上,聚氨酯1的初始预压力大于下模托杆提供给首次拉深压料体5的压边力。第2次拉深压包凸模11、12固定在上模座2上。首次拉深凸模4刚性固定于下模座6上。下模支撑板7、下模安装板8、下模支撑柱9与托杆过渡板10的结构设计要满足二级托杆结构的需求,并保证下模的结构强度。

呵护真诚安全无恐惧的聆听分享氛围,困难在于无形的氛围聚散微妙。除了多数人习惯迷失自我,狂躁之心泛滥,稍不尊重就足以让开放的氛围瞬间消失。此外,还必须澄清某些似是而非的混淆。比如,分享了自己的困惑,会不会很想听听合理的建议?不满足于展示性叙事,不热心提建议而中断聆听,会有损叙事探究的“集智”价值吗?会妨碍凝聚正能量吗?本文开篇对两个问询的回应,不也是在提建议吗?

模具按照首次拉深和第2次拉深顺序复合工作,首次拉深时托杆托起首次拉深压料体5,板料定位后上模下行时,首次拉深凹模3接触板料,由于聚氨酯1的初始预压力大于托杆提供的力,聚氨酯1保持预压量不变直至首次拉深压料体5接触下模座6,完成零件中间凸包的成形,这时首次拉深压料体5与首次拉深凸模4作为第2次拉深的凹模及下压料体,首次拉深凹模3成为第2次拉深的上压料体。上模继续下行,聚氨酯1在预压的基础上开始产生新的压缩变形,使首次拉深凹模3压紧零件,第2次拉深压包凸模11、12成形凸包,模具到达下止点时2个凸包的成形完成。

4 模具调试及结果

根据计算机模拟结果,对存在开裂风险的凸包进行现场圆角打磨,模具试冲3片板料获得了无开裂、无起皱的拉深件。拉深件经激光切割得到的成品件如图11所示。不考虑零件结构废料损失率,材料利用率在85%以上,试模拉深件和后续翻边件的质量达到了无开裂无起皱的预期效果。

5 结束语

以某乘用车座椅座盆作为两工序拉深复合成形工艺的应用案例,说明了该工艺在大中型冲压覆盖件开发中的实际应用。实践表明,这种复合工艺和模具结构可以在其他具有大深度正反形状的大中型覆盖件的开发中进行推广。

[1]肖景荣,姜奎华.冲压工艺学[M].北京:机械工业出版社,2011:112-115.

[2]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003:82-115.

[3]丁艺闻.压缩机固定板成形工艺分析与模具设计[J].模具工业,2019,45(8):31-34.