大型薄壁翼尖深腔整流蒙皮拉深成形技术研究

0 引 言

短周期、低成本是衡量新产品研制成功与否的关键指标之一,拉深成形具有效率高、成形零件表面质量好的优点,广泛应用于薄壁构件的成形。拉深是非均匀大塑性变形,涉及接触非线性、几何非线性和材料非线性等问题,而且影响拉深成形过程的参数较多

。针对型面复杂薄壁零件的传统试错工艺方法不能满足生产进度及成本控制要求,要求在工艺方案设计阶段准确预估成形潜在的缺陷,并采取相应的预防措施,即便是形状相似的零件在工艺方案细节方面也存在差异,这对工艺设计人员提出了严格要求,必须寻求高效、低成本解决缺陷预测及消除的新技术。

拉深成形是利用拉深模及压力机根据金属板料塑性变形的特点,使冲裁后的平面薄板毛坯外法兰减小,制成开口空心零件或将开口空心毛坯进一步压制减少直径,增大高度的冲压成形工艺方法。传统的工艺设计方法难以提前预测并确定板料成形过程中容易出现的问题,随着近些年计算机技术及有限元模拟方法的发展,板料成形数值模拟已经广泛应用于金属材料塑性加工领域

,采用有限元数值模拟技术可以较为准确地在计算机上进行模拟预测,得到板料成形过程中可能出现的开裂、起皱等趋势

,以便工艺设计通过反复迭代方式在投产前综合多种因素实现关键工艺参数优化,达到缩短模具试验时间及产品开发周期、降低产品研制成本的目的。现基于Dynaform有限元分析,对大型薄壁翼尖深腔整流蒙皮拉深成形进行研究,探究工艺型面设计、压边阻力分布及压边力对起皱的影响。

1 零件分析

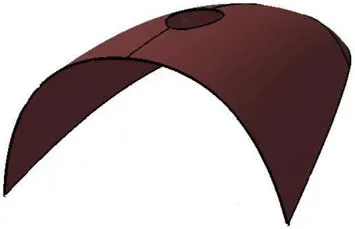

图1所示为深腔整流蒙皮,是飞机航行灯安装平台的重要连接部件,材料为2024(包铝)-O,厚度为1.27 mm,端口最高点尺寸为234 mm、宽度为391 mm。该零件具有变曲率、大尺寸深腔、壁薄等特点,且顶部存在异形孔,其加工精度影响航行灯系统的正常运转,因此对零件的外形尺寸、表面质量、疲劳寿命等方面有较高要求。

由于该零件为大尺寸深腔薄壁结构,相对厚度系数较小,在板料厚度方向容易失稳,同时易出现开裂与起皱现象

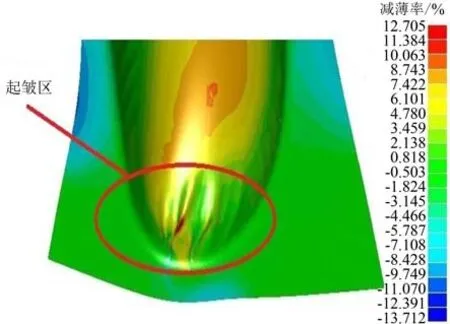

。针对该零件进行成形性风险分析,运用Dynaform有限元软件进行传统拉深模成形模拟,最终得到结果如图2所示,因零件尖端曲率过小,起皱区域集中在零件端头,零件最大减薄率达到了17%,超过了减薄率最大值10%的要求。为解决该深腔薄壁零件开裂与起皱现象并存的问题,需优化拉深模结构,同时结合Dynaform有限元分析得出最优毛坯形状以改善压边阻力分布,通过对比工艺方案模拟防起皱与实际拉深试验防起皱来验证结果。

2 工艺方案设计

球形件拉深成形效果好,周圈曲率较大且分布均匀,如图3所示,深腔整流蒙皮零件拉深成形出现的问题可借鉴球形件拉深经验来优化工艺方案。考虑将模具零件尖端区域抬高来增大该深腔整流蒙皮零件端头的曲率,将严重起皱区转移到工艺补偿区域,同时通过优化毛坯形状来改善压边阻力分布,达到消除起皱的效果。抬高模具零件尖端后拉深模拟如图4所示,起皱区域消除效果明显。半封闭零件最合理的成形方法是将左右件对接成闭合体,在抬高模具零件尖端区域的基础上采取1模2件组合拉深成形,如图5所示,增加板料参与变形的面积、改善成形时板料的受力状态,以解决起皱与开裂同时出现的问题。

3 工艺优化

3.1 确定最佳毛坯尺寸

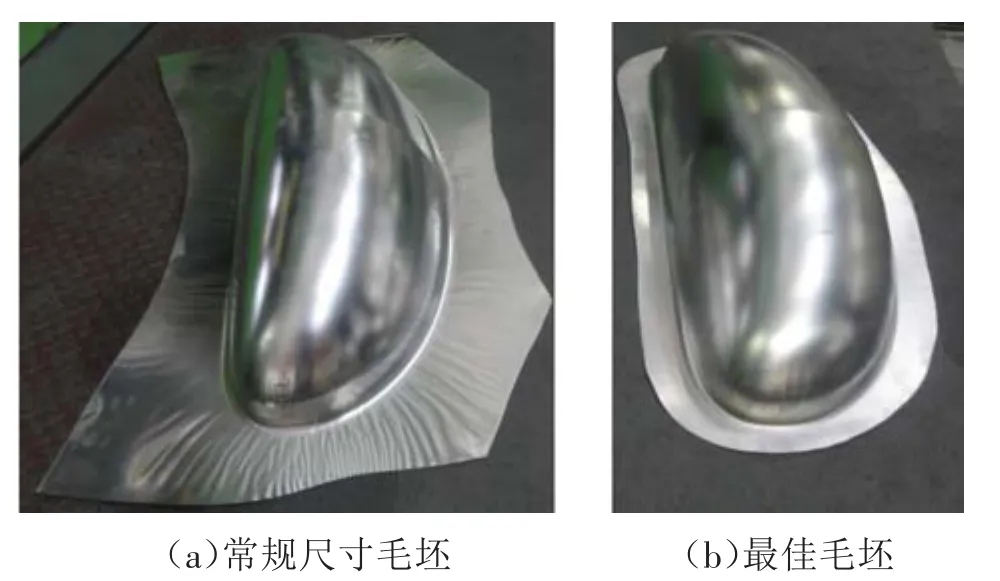

先进行常规尺寸毛坯拉深试验,当凹模下降至凸模高度的中心位置时,零件实际成形情况与模拟过程接近,如图17和图18所示。由于凸、凹模的左右尖锥形结构,成形时直线侧壁与尖锥侧壁无法保持等厚,零件椭圆罩体直线侧壁附近的法兰材料流动较快,而两边端头的法兰材料流动相对较慢,随着凸、凹模之间的距离逐步减小,零件直线侧壁起皱被拉深压平,但是锥形端头起皱仍存在,无法消除,零件成形质量难以保证。

上博楚简三篇中语气词比较丰富,本文主要选取了其中最具有代表性的7个语气词“也”、“矣”、“乎”、“焉”、“與(歟)”、“哉”、“唯(维、惟)”进行分析,以期能够了解上古汉语中语气词的使用、发展及其特点。

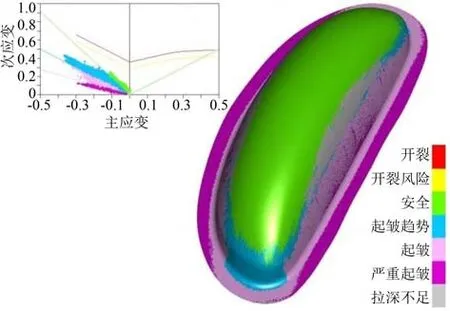

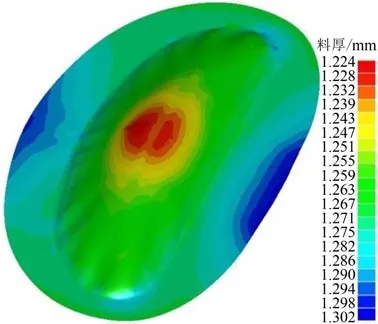

对图9、图10进行分析可得:有限元模拟软件反算得到的椭圆毛坯可明显提升薄板拉深成形性能,且椭圆毛坯相对方形尺寸毛坯改善了零件拉深过程中的应力应变分布情况,有助于提升拉深极限,保证零件厚度变化均匀,消除起皱缺陷。

3.2 确定合理的压边间隙

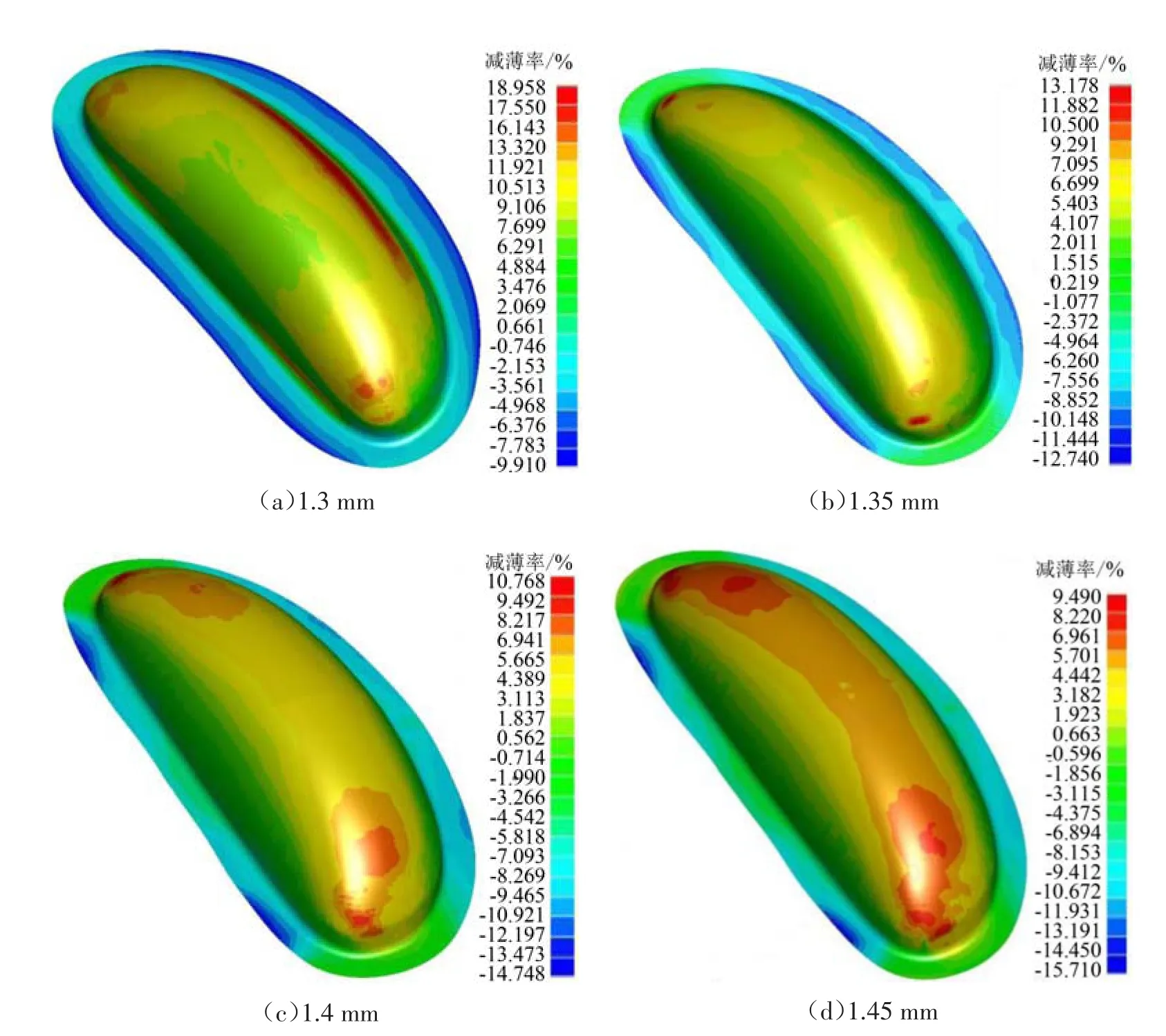

合理的压边间隙是控制零件及法兰起皱的有效措施,在保持其他参数不变的情况下(摩擦系数定为0.125),设定不同压边间隙进行数值模拟,模拟结果如图11和图12所示。

由图12可知,最大减薄率随着压边间隙逐步增大而下降,且压边间隙越大,减薄率下降趋势越明显。这是由于压边间隙太小时,板料被压边圈压住过紧,使板料与凹模及压边圈之间的摩擦阻力增大

,传力区的拉应力随之增大,阻碍材料顺利流入凹模,导致零件成形后减薄严重。

2.3.1 AR抑制剂联合细胞周期蛋白依赖性激酶4/6(cyclin-dependent kinase 4/6,CDK4/6)抑制剂

模具结构考虑抬高零件尖端起皱区的对应位置,凸模上划出零件外形线及拉深完切割零件的中心线。成形前在模具压边圈上规划椭圆毛坯外形线,以定位毛坯放置的准确位置,如图14所示。在成形过程中,凹模下行覆盖在待成形零件表面,待成形零件夹于凸、凹模之间,会形成一个充满空气阻力的封闭式腔体导致待成形零件与凸模吸附过紧,因此在凸模顶部中心处(非零件外形区域)设计

8.0 mm的工艺排气孔,便于成形零件脱模,如图15所示

,同时通过导向板控制凸、凹模与压边圈相对移动位置,保证拉深成形过程可控。

3.3 确定合理的拉深模结构

随着社会经济的发展,农业产业化在我国脱贫攻坚的实施过程中起到至关重要的作用。产业扶贫就是扶贫开发的过程,以产业特色、资源优势为基础,在发展贫困地区、增加贫困农户收入方面起到了重要作用,促进农业实现可持续发展。

接着在模具上放置模拟反算所得展开毛坯再次进行拉深试验,坯料依据压边圈毛坯划线准确放置,当凹模下降至凸模高度的中心位置时,成形效果与模拟过程相似,起皱明显减少,如图19~图21所示,说明合理的坯料形状可以改善零件的拉深可行性,最终成形零件厚度变化均匀,成形精度及质量好,对比工艺方案模拟防起皱与实际拉深防起皱结果基本相符。对于结构复杂的深腔薄壁拉深件,利用仿真技术可以准确设计坯料尺寸,为材料成形提供指导。

社区自治的路径强调社区治理的本位是社会自治,主张社区治理体制改革,推动“政社分开”,例如实行社区的“议行分设”体制、“一会两站”模式等。社区自治应当基于社区居民的共同利益和诉求,尤其是业主对于自身物权维护的需要。鉴于现实中居民自治的衰落和业主自治的兴起,近年来社区自治研究开始偏重业主自治,并有逐步取代居民自治研究的趋势。但是,研究者也指出了当前社区自治的局限及其原因,即受制于国家结构性约束的偏态自治和居民主观态度的无序自治与低度自治。⑨

4 拉深试验验证

结合上述数值模拟分析,在保证常规尺寸毛坯与反算展开毛坯各参数一致的情况下,在6 500 kN冲床上进行拉深试验,如图16所示。

当压边间隙为1.35~1.45 mm时,零件最大减薄率可以控制在10%左右

,随着压边间隙增大至1.5 mm,法兰处的起皱现象越来越明显,如图13所示,法兰起皱区域范围较大。为了避免法兰起皱及零件过度减薄的开裂现象

,压边间隙应选1.35~1.45 mm为宜。

在保持设置参数相同的情况下,以常规尺寸毛坯与反算的理论展开毛坯进行拉深成形模拟对比,其模拟对比结果如图9、图10所示。

薄板拉深成形性能受毛坯形状影响,通过模拟优化得到合理的毛坯外形能改善拉深成形过程中非规则罩体零件的应力及应变分布,提升零件的成形极限,使零件厚度变化均匀,以保证成形精度及质量

。由于深腔整流蒙皮结构复杂,按常规经验及钣金展开料计算公式得到的展开毛坯精度低、计算量较大。为解决该类问题利用Dynaform坯料反算功能模块进行有限元分析,如图6所示,得到的结果作为常规尺寸毛坯(见图7)优化的依据,与此同时设计合理的工艺补充面,借助反复的模拟调试,最后得到最佳的毛坯外形,如图8所示。

借鉴Luna24探测器和地面油田钻井工程中稳定器设计相关经验,根据钻取采样设备外部支撑装置的设计需求,本文设计了一种锁合随动式限幅机构。该机构位于钻杆的中部,在飞行工作阶段主要起到钻具的限幅作用;当钻具钻进到位之后,该机构可以实现解锁,并随钻具同步向下进尺。同时,本文基于有限元分析和地面系统级验证试验,对该限幅机构的性能进行验证。

零件有专用配套模具用于拉深成形后进行液压机校形,以消除零件拉深成形后的回弹现象。校形后的零件罩体与模具零件贴合公差保证在0~0.5 mm。模具上设有零件外形线及装配余量线,最终切边得到的零件如图22所示。经现场批量生产、飞机装配验证后,满足产品设计的功能需求。

广彩纹饰多样,大多为定制产品,产品随着各地区的审美倾向和各阶层人群的需求而变化,表现出岁无定样的特征。

5 结束语

(1)针对该翼尖薄壁深腔零件的结构特殊性,通过将模具零件尖端起皱区抬高以增加零件曲率,不仅可缓解起皱,而且可将起皱区域转移到工艺补偿区域,达到消除起皱的效果。

(2)借助有限元分析反算得到了较准确的展开坯料形状,合理的坯料外形能有效改善拉深过程中的应力应变分布情况,提升零件的拉深极限,使零件厚度变化均匀、成形精度高。

(3)借助数值模拟技术,对拉深成形材料减薄及起皱的影响进行参数分析。统计结果显示,在展开坯料合理、摩擦系数设置较大的情况下,压边间隙为1.35~1.45 mm时,零件最大减薄率可以控制在10%左右,此时其余拉深工艺参数在一定范围内波动对零件成形结果影响小,均可成形高质量合格零件。

(4)工艺方案模拟防起皱与实际拉深防起皱结果基本符合,利用Dynaform数值模拟技术可以准确地预测板料成形过程中出现的回弹、起皱、开裂等趋势

,在投产前可综合多种因素影响实现关键工艺参数的优化。

[1]周永新.筒形件冲压成形核心问题的数值模拟[D].杭州:浙江工业大学,2008:1-10.

[2]安秀娟.厚板拉深模具的设计及零件成形的分析[D].哈尔滨:哈尔滨工程大学,2009:3-15.

[3]郎利辉,巫永坤,陈杨锴.铝合金汽车顶盖充液成形的数值模拟[J].精密成形工程,2017,9(3):13-18.

[4]白 颖,李善良,段嘉庆,等.拉深成形过程中不规则楔形深腔件的缺陷控制[J].锻压技术,2019,44(10):49-55.

[5]周淑容.AZ31B镁合金十字杯形拉深件热冲压成形数值模拟分析及模具工艺优化[J].四川职业技术学院学报,2014,24(4):152-154.

[6]绳斯佳,郎利辉,关世伟,等.考虑层间内聚力的纤维增强金属层板成形工艺优化[J].塑性工程学报,2020,27(11):59-64.

[7]任广义,王晓康,何万飞,等二阶筒形件多次拉深成形工艺分析及数值模拟[J].模具工业,2021,47(2):32-35.

[8]杨 踊,孙淑铎,刘慧茹,等.航空发动机复杂型面罩子钣充液成形技术[J].航空制造技术,2010(1):91-99.

[9]陈绪国,李继光,张杰刚,等.2A12铝合金平底筒形件充液拉深数值模拟研究[J].精密成形工程,2015,7(6):86-91.

[10]REDDY A,SANDEEP B,KUMAR J S,et al.Experimental determination of anisotropic properties and evaluation of FLD for sheet metal operations[J].Advances in Science and Technology,2021,106:39-45.

[11]郎利辉,王永铭,谢亚苏,等.铝合金异形件充液成形失稳控制策略[J].塑性工程学报,2011,18(5):33-37.

[12]白 颖,李东红,王汝姣,等.变曲率大法兰椭球类钣金件橡皮精确成形技术[J].机械科学与技术,2017,36(S1):60-65.

[13]鲜小红.基于Dynaform的印涂铝盖拉深压边力控制技术[J].锻压技术,2016,41(10):152-157.

[14]喻祖建.板料多次拉深过程数值模拟分析[D].重庆:重庆大学,2005:50-59.

[15]代洪庆,黄文怡,户春影.基于FEA的汽车门外板成形模拟及工艺优化[J].黑龙江八一农垦大学学报,2010,22(2):36-39.