侧围外板成形工艺分析及改进

0 引 言

侧围外板是轿车覆盖件中关键的部件,其冲压工艺设计的难度也是覆盖件中较高的,侧围外板工艺设计、模拟仿真、制造调试技术一直是国内外模具企业研究的课题。现针对某侧围出现的门槛区域起皱、C柱区域破裂及后尾灯面品的工艺问题进行分析,在设计和调试环节提出改进措施,以确保制造、调试过程的顺利进行。

1 门槛区域起皱

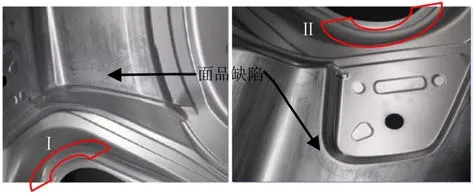

门槛下部在整形时起皱严重,如图1所示,立壁拉深工序已经到位,由CAM模拟整形时立壁两侧向内流动材料,而立壁前侧的材料不动,造成箭头所示的位置材料堆积而起皱,左侧最严重。

碳交易通过减少碳排放数量改善环境。中国实行碳交易机制的目的就是依靠市场化手段实现强度减排和总量减排的双控目标,广东省碳交易试点在全国率先引入碳配额有偿分配机制,市场化手段分配碳配额的结果必然导致碳减排由高成本地区和企业转向低成本地区和企业,同时,碳交易的总量和交易机制 (cap and trade system)也必然实现全社会碳排放的减少。为了定量研究碳交易对碳排放的影响,本文通过碳交易年度总成交金额来衡量粗略碳交易的发展程度,一般来说,碳交易年度总成交金额越高,表明碳交易越发达,碳排放数量应该越少,即碳交易年度总成交金额与碳排放数量成反比的关系。

南通集装箱多式联运尚处于起步阶段,绝大多数企业不具备策划、组织、协调多式联运的能力和经验,整体服务水平处于较低层次。各企业间没有统一的信息协调平台,各企业系统各自独立运行,还处于一种分割的各自为战的状态,这也不利用构建完善的、通畅的集装箱联运体系,无法实现无缝链接,联运效率难以提升。

解决门槛区域起皱方法有以下3种。

棱线缺陷可能因滑移产生,导致暗坑问题,如图 9(a)、(b)所示。模拟分析结果如图 9(c)所示,理论上灯口滑移线的距离小于产生棱线缺陷的位移,但理论与实际不符。在调试现场进行滑移线控制,图9(d)、(e)分别为模具未合模到位时尾灯口处板料的内侧和外侧,尾灯附近的主棱线成形后观察尾灯口处的内外

角处的滑移是否与缺陷棱线位置一致。滑移线与棱线缺陷没有对应关系,滑移线的位移与模拟分析吻合。

C柱区域开裂与起皱问题并存,但两者解决措施相反。由于零件A面的内凹造型(见图5(a)),拉深过程中板料产生堆积现象(见图5(b)箭头处),需要后门内部增加约束,在拉深后期通过零件几何形状消耗内部的材料堆积,但内部约束增加后,尖角区域的开裂严重(见图5(b)方框处),该尖角不仅在拉深工序开裂,整形工序也同样开裂。

(2)基于原零件结构优化局部结构。图3中矩形区域为原未倒圆角曲面,圆形区域为工艺设计的过渡区曲面,模拟分析时整个门槛包括前侧(1处)、中侧(2处)及后侧(2处)共5处区域按此优化。

(3)将(1)和(2)相结合。采用(1)时门槛仍有可接受轻微波浪,但中部与后部成形较好;采用(2)时门槛前部起皱问题得到解决,但中部与后部没有改善,所以门槛前部采用基于原结构的优化方案,其余区域采用负角方案。经模拟分析,采取(3)后门槛起皱改善明显。零件优化前后对比如图4所示。

门槛前侧区域按上述方法优化后效果明显,起皱问题得到解决。由于结构功能及匹配搭接关系的限制,门槛中部与后部的结构优化空间有限,无法达到模拟分析所需要的改造程度,所以中部与后部的起皱问题没有明显好转。

2 C柱区域破裂

零件原结构对成形过程不利,但对门槛处的回弹控制较好,有3根立筋控制整个区域。零件整改后成形性相对较好,负角区域的分界线为曲面上的弧线,无法直接通过旋转的方式进行补偿,沿弧线改造会使负角区域的平面变形为弧度不等的曲面,而分界线所在的圆弧面无法回弹成零件的平面,所以该区域的回弹最终需靠夹持来保证焊接关系。

尾灯的典型特征是灯口锐角严重,如图8所示,灯口底部带法兰,主特征线通过灯口锐角的尖点处,不利于冲压成形,拉深时易产生滑移、暗坑等表面质量问题。

经模拟分析,减少约束后零件角部未开裂,调试的后门内约束要小于模拟分析的约束,次应变状态比模拟更差,从图6可以看出,面品缺陷的区域扩散到主棱线以下。调试环节的整改工艺将过拉深增大,使面品缺陷外移,能将部分缺陷整形到侧壁区域,此外内部增加吸料造型,以弥补调试环节的内部约束与模拟分析的约束差距,如图7所示。

异戊烯醇聚氧乙烯醚(TPEG):分子量1200;丙烯酸(AA);醋酸乙烯酯(VAc);马来酸二乙酯(MADE);丙烯酸羟丙酯(HPA);烯丙基磺酸钠(ALS);过氧化二苯甲酰(BPO)、偶氮二异丁腈(AIBN)、过硫酸铵(APS)。

3 后尾灯面品问题

针对上述问题,放大开裂处圆角半径,其他结构形式不变。经模拟发现,该圆角不是开裂的敏感因素,圆角需要放到很大才能解决开裂问题。在调试环节尖角部与模拟分析一致,开裂严重,尝试减少内部约束,即降低进料阻力约束,其措施有2种:①降低Ⅰ位置对应模具的拉深筋高度,增大凸、凹模拉深筋圆角;②放大Ⅱ位置对应上模处的圆角,如图6所示。

(1)门槛取消立壁,改为全负角状态。门槛整改后中后部起皱叠料现象消除,A柱下部整形后会产生轻微波纹,处于可接受状态,整形过程如图2所示,门槛前部叠料(图2(c)箭头处)是由于该区域在拉深方向为负角,改进后板料在整形过程中向上堆起所产生。

但无论如何必须尊重科学,因为在科学中也有可怕的“瘙痒”,人极为强烈地喜欢给科学“搔痒”,因此毫无办法,需要这种科学,也需要这种评论,需要您所如此鄙视的“扳着指头计算”,让科学参与生活和“舒适的角落”的建造,让生活坐在椅子上,但椅子只是一条腿而非全部四条腿都支撑在科学上。 那时,“世界的理智之光”就突然放出光芒,这光芒来自这种谦逊的、对人很温和的科学……[2]494

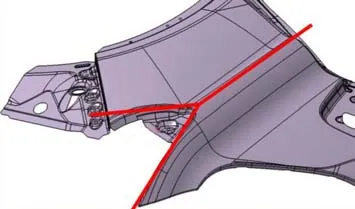

主棱线附近的凹圆角区域在成形过程中不是单向成形,而是从2个方向向棱线缺陷位置成形,这造成了2个方向同时向中间轻微流料,如图10所示,尽可能控制虚线两侧板料受力一致,否则虚线处会发生偏移导致板料扭曲,产生硬化棱线,进而形成暗坑。这个过程是由零件几何特征和冲压方向所决定,依靠冲压方向的过大转角不能完全消除该缺陷。

增加后风窗附近的外部约束主要有2种途径:①在后风窗附近增加拉深筋,增大进料阻力;②通过减小风窗附近模具的进料圆角半径,增大进料阻力。解决该问题的本质就是控制缺陷两侧料流平衡,避免两侧料流不一致而产生棱线缺陷。该棱线缺陷有缩短的趋势,基于现场的试验改变工艺补充及外部约束,有效地控制了棱线缺陷。

《实用心电学杂志》是由江苏大学主办,中国医师协会、中国心电学会等单位协办的心电学专业期刊。双月刊,大16开,双月28日出版,每期10元,2019年全年60元。2013—2018年过刊任选两年现仅需100元,快递包邮。

4 结束语

门槛起皱、C柱开裂及后尾灯口暗坑均是侧围外板冲压过程中常见的缺陷,也是较难解决的问题,通过经验和CAE分析,论证缺陷产生的原因并模拟了缺陷产生的过程,优化工艺设计,消除侧围外板的3个缺陷。而冲压缺陷不止上述3个,工程师只有将理论与实践综合应用,才可以更好地解决零件生产中出现的质量问题,不但缩短了零件的调试时间,而且缩短了车型更新换代周期,节约了成本。

[1]蒋 磊,袁 璐,王 龙,等.侧围外板全工序成形数值模拟与工艺优化[J].塑性工程学报,2021,28(10):50-60.

[2]高满银,王 莉.侧围B柱上边梁弯曲缺陷的原因分析[J].模具工业,2020,46(9):39-42.

[3]吴志兵,杨 建,吴雄伟,等.车身外造型关键区域分缝研究[J].锻压技术,2019,44(10):56-63.

[4]赵晶石,潘远安,金 键.结合CAE正误分析实践拉深成形转落料成形工艺[J].锻压技术,2022,47(1):69-74.

[5]潘远安,王 强,肖 冰.冲压梁类零件侧壁回弹缺陷分析及解决措施[J].汽车工艺师,2022(Z1):36-41.