DP1180超高强钢板热拉深性能研究

0 引 言

随着汽车工业的发展,节能、环保、安全成为汽车发展的主要方向,国家和市场对汽车轻量化的需求日益提高

。作为传统的工程材料——钢铁,其制备技术不断成熟,性能也在不断提高,在制造领域有着不可替代的地位

。随着汽车对结构件轻量化需求的进一步提高,车体使用的钢材强度越来越高的同时,材料塑性却降低,例如钢材强度由250 MPa提高到1 000 MPa时,塑性由45%降低到12%

。

DP1180双相钢作为一种新型超高强度钢,是国内外钢铁企业研究的重点材料之一。然而,超高强度钢在室温条件下成形性较差,且冷成形的技术难度和生产限制过大,因此热成形成为其主要加工方式

。双相钢的基本成分为C和Mn,有时为了提高淬透性还添加一定量的Cr和Mo

。双相钢具有低屈强比、高延伸率及初始硬化速率快的特性

。蒋浩明等

通过对比研究的方法体现DP钢的力学性能,由试验得出在屈服强度相近的情况下DP钢扩孔性能最低的结论。

十年后,江湖上出现了一个很厉害的侠客,不管是谁,只要和他对视几秒,都会毫无例外地败下阵来,从来没有人看穿过他的武功路数。

刁可山等

通过理论计算和试验对比,得出1 000 MPa级DP钢的FLD计算值和试验值,偏差在6.5%左右,其试验结果说明:1 000 MPa级的超高强钢的FLD较低、塑性差。孔政等

通过筒形件拉深试验与有限元模拟仿真相结合的方法得到了极限拉深深度与极限应力应变之间的关系,其试验结果表明极限拉深深度能更好地评价拉深极限。崔振楠等

研究了DP590/DP780高强钢焊管在液压成形过程中的变形行为,为了防止液压成形件开裂失效应注意主要受力部位的减薄率。周同贵

将BR1500 HS高强钢板作为研究对象,对其热成形过程进行有限元数值仿真模拟,并结合热成形理论、热成形本构模型等方面进行了研究,获得了真实应力应变曲线并建立了高温流变方程。

1 试验材料及方法

1.1 试验材料

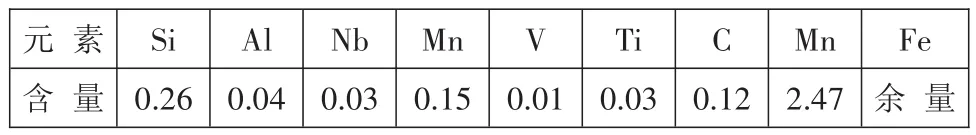

试验材料选用0.8 mm厚的DP1180高强钢,屈服强度为723 MPa,抗拉强度为1 207 MPa,延伸率约8%,其化学成分如表1所示。

1.2 单向热拉深试验

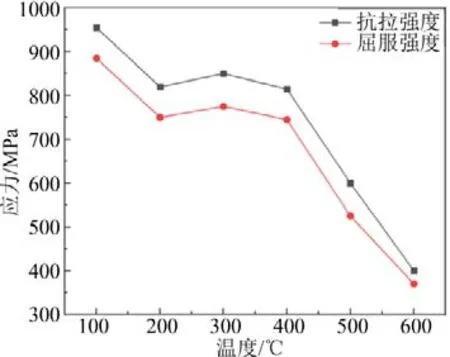

DP1180高强钢板料抗拉强度与屈服强度随温度的变化规律如图5所示,材料的抗拉强度并不是随着温度的升高逐渐降低,在300℃时的材料屈服点高于200℃,这是由于温度达到300℃时,C、N析出,阻碍了位错的移动,材料内位错堆积,宏观表现为加工硬化现象显著,塑性变形抗力增强,抗拉强度增大;当温度超过300℃时,原子迁移能力增强,加工硬化减弱,该现象消失,抗拉强度随着温度升高逐渐减小。

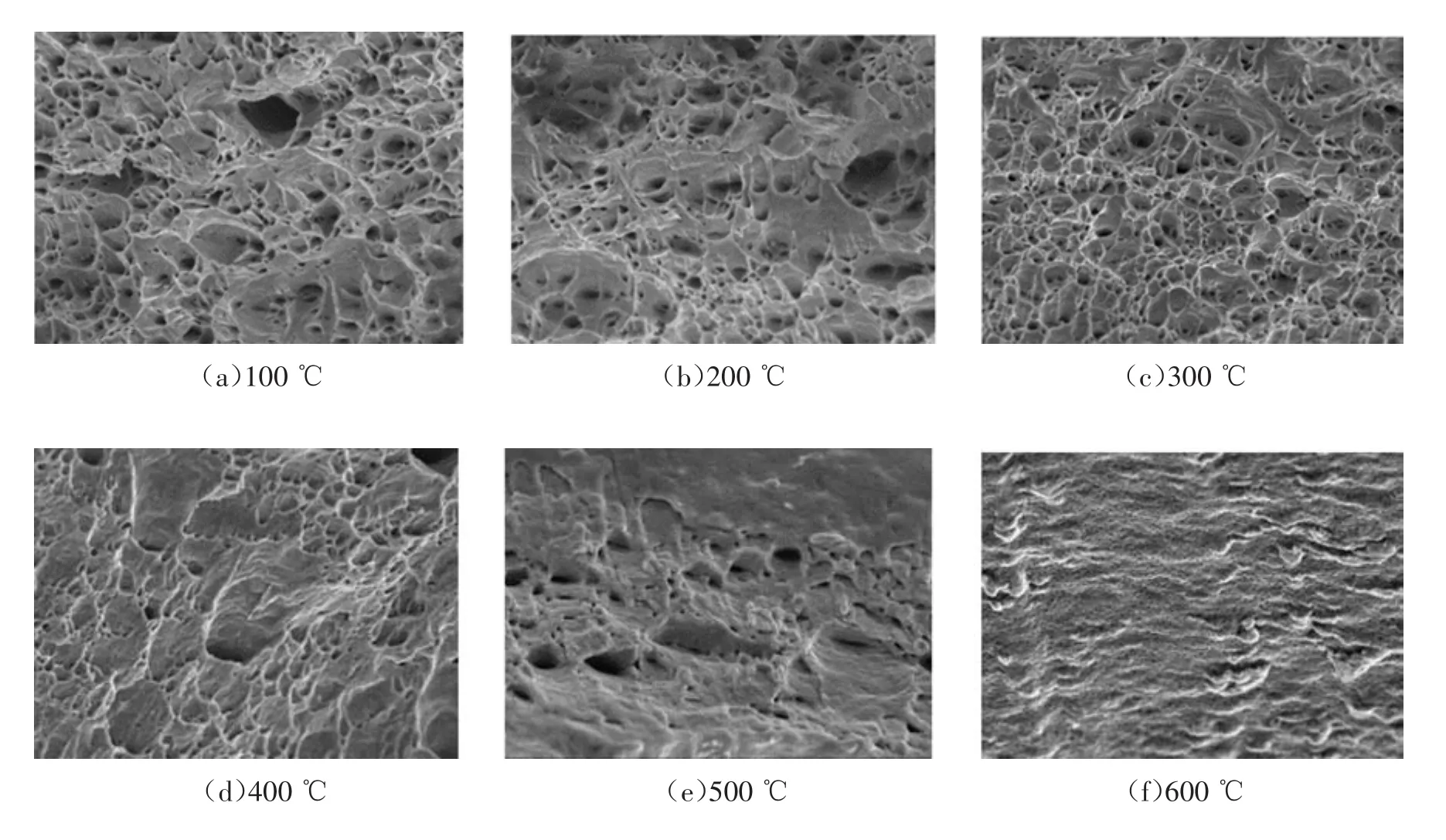

图8所示为不同温度下断口形貌,断口形貌表现为花样河流状,断口处有一些孔洞聚集,即韧窝,这是由于断裂过程中第二相粒子脱离形成。100℃时的韧窝孔洞最大且朝向不均,位置分布也不均匀,说明温度较低时晶界间的原子动能不足,没有发生扩散,导致韧窝孔洞较大。但随着温度的升高,韧窝数量变多,孔洞变小,分布逐渐均匀,并具有一定的方向性,其原因是温度升高使晶界间的原子获得能量逐渐增多,晶界原子扩散数量逐渐增多。温度达到400℃以后,开始出现晶界滑移和扩散蠕变现象,断口处变为均匀分布的细小孔洞,韧窝数量减少,位错等缺陷密度减小,塑性性能进一步提高。

2 试验结果

2.1 热拉深性能

由图4可以看出,各温度条件下应力-应变曲线变化趋势相似,表现为应变先迅速增加后逐渐减慢,最后趋于稳定,达到峰值后呈下降趋势;其原因是当材料处于弹性变形阶段,材料保持完全弹性变形的最大应力随着温度的升高逐渐降低

。在100、200、300℃时的弹性变形阶段相近,在400、500、600℃时弹性变形阶段有明显区别,尤其是600℃时,弹性变形阶段减小显著,该阶段曲线斜率逐渐减小,材料进入弹塑性阶段时间缩短,表明材料开始出现软化现象。但随着应力的增加,曲线变化平缓,说明此阶段材料发生了均匀的塑性变形,即达到塑性变形阶段,开始出现加工硬化现象,材料形变增强;曲线达到峰值时,对应的材料达到最大均匀塑性变形的抗力,即达到材料的抗拉强度

。

试验方案:设定6个不同的试验温度,分别为100、200、300、400、500、600 ℃,应变速率为2×10

s

,在Gleeble-3800热力模拟机上进行试验,以0.48 mm/min的速度进行拉伸。读取得到材料的位移-载荷曲线,计算得到真实应力-应变曲线,如图4所示。

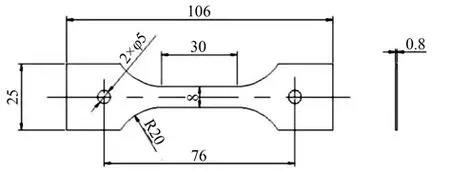

依据国家标准《GB/T 228.2-2015金属材料拉伸试验第2部分:高温试验方法》

进行试验试样的切割,其拉伸试样尺寸如图1所示,沿轧制方向进行线切割。

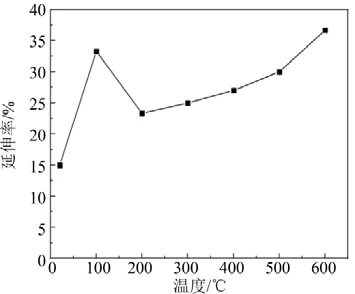

图7所示为室温至600℃下拉伸试样的延伸率变化趋势,延伸率的变化不随温度的升高而逐渐增加。100~600℃下拉伸试样的延伸率均高于常温下的延伸率。在100℃时拉深件的延伸率提高了33.3%,延伸率提升明显;温度为200~500℃时,拉伸试样的延伸率呈现逐渐增加的趋势,虽然延伸率较常温下均有提升,但提升幅度均小于100℃时的增长幅度。当温度到达600℃时,试样的延伸率达到了36.7%,增长幅度最大,说明温度对DP1180高强钢的延伸率有一定的影响。

试验使用H1F-60伺服压力机,拉深凸模直径为

26.24 mm,凹模直径为

28 mm,以典型的筒形件为研究对象,利用H1F-60伺服压力机对不同直径的0.8 mm厚DP1180圆形薄板在不同温度条件下进行拉深。

将南丰县1981—2017年1月上旬至12月下旬的气候条件(平均气温、平均最高气温、平均最低气温、降雨量、日照时数)与柑橘产量进行相关性分析,进一步分析气候因子与产量的关系。从表2中可以看出,柑橘产量与3月下旬、6月中旬、7月下旬、8月上旬、9月上旬、11月上旬、11月中旬最低气温,6月中旬平均气温,11月中旬降水量呈显著或极显著正相关;与6月上旬日照时数呈显著负相关。

在DP1180钢薄板断裂过程中塑性变形起决定性作用,晶界滑动控制微孔的形成与扩展,而晶粒间在微孔产生后更容易发生协调变形,这种变形抑制了微孔的形成和扩展,保证了材料的延伸率和抗拉强度。随着塑性变形量的增大,晶粒变形后对微孔的抑制作用不断减小,最终材料出现断裂。

2.2 断口形貌分析

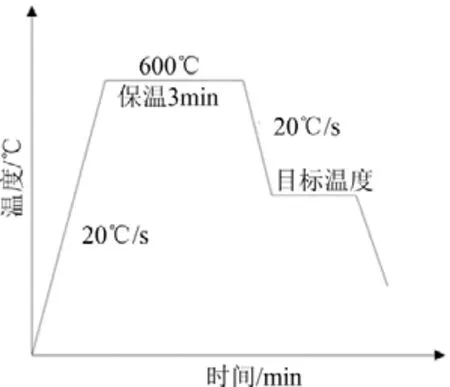

热拉深试验采用Gleeble-3800热模拟试验机,热模拟试验机主要由供电线路、加热设备、机械装置、真空系统、冷却装置及测控组件等组成,如图2所示。试验变形温度为 100、200、300、400、500、600℃。具体工艺流程:先设置设备应变速率为20℃/s,直至升温至600℃,保温3 min后再以2×10

s

的应变速率将试样拉断失效再快速冷却至室温,具体热加工工艺如图3所示。

二○一八年二月十四日,我,把自己活成了当初你喜欢的模样。但是亲爱的,这是你现在想要的模样吗?是不是活成一朵花的模样,就很美好——不再遗失的美好?

3 热拉深试验

3.1 热拉深试验设计

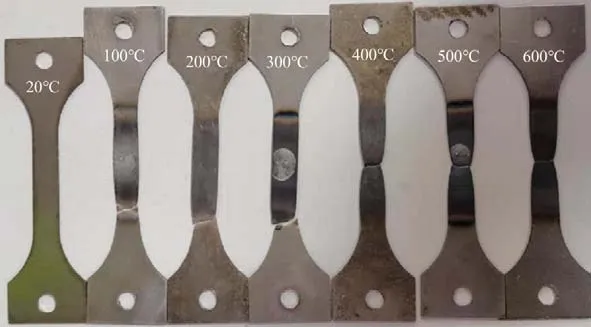

图6所示为DP1180高强钢板料试样在100、200、300、400、500、600 ℃下拉伸失效样件,所有拉伸失效试样与原试样相比均有一定的伸长,表明在100~600℃内,该材料的延伸率较室温下均增大;对100、200、300℃温度下的拉伸试验进行观察发现,拉伸件断口方向与试样长度方向近似成45°,断口处没有明显的颈缩现象;400、500、600℃温度下的拉伸试样有明显的颈缩现象,且颈缩现象程度逐渐增大,断口处有明显的颜色变化,且颜色逐渐加深。

纳入研究的疗程在2周~3个月,大多数研究集中在4周。其中,疗程2周1项(7.14%),4周10项(71.43%),8周2项(14.29%),12周1项(7.14%)。

根据《金属薄板成形性能与试验方法》

规定制备试样,试样直径范围为

52~

63.25 mm,以1.25 mm为相邻两组试样的直径差,每组准备6个有效试样。在某一参数条件下,若6个试样从开始的“六不破”拉深至“三破三不破”,继续拉深试样将达到“六破”,达到“三破三不破”时的直径即为该板料的极限拉深直径,并根据

/

(

为板料直径,

为凸模直径)计算极限拉深比LDR,以此来评定板料成形性能。为了与室温下的拉深极限尺寸进行对比,热拉深试验的参数条件与室温试验保持一致:压边力15 kN,冲压成形速度11 mm/s,采用无润滑的润滑条件。

福建省沿海海区属东亚季风区,其中刘五店港区至罗源湾港区潮汐属半日潮型,海流以潮流为主,基本呈往复型,最大海流流速为145cm/s。

3.2 热拉深试验结果

图9所示为各温度下的极限拉深高度,图10所示为各温度下的极限拉深比。200℃与300℃温度下的试样极限拉深尺寸均为

57 mm;350℃达到“三破三不破”的板料尺寸为

59.5 mm;继续升高温度,拉深极限继续增大,400℃时,试样极限拉深尺寸达到

60.75 mm,极限拉深性能提升了11.6%;温度达到450℃时,由于蓝脆现象,试样极限拉深尺寸降低,为

58.25 mm,理论上的蓝脆温度范围为280~400℃,但本次试验中,加热温度快且在冲击载荷的作用下,蓝脆温度上升到450℃;温度达到550℃时,蓝脆现象消失,试样极限拉深尺寸达到

63.25 mm,拉深极限增大14%,表明极限拉深比也逐渐增大,材料的塑性性能逐渐提升。

4 结束语

(1)通过单向热拉深试验发现:当温度为300℃时,DP1180高强钢的抗拉强度为850 MPa,高于200℃时的820 MPa。温度为300~600℃时,板料的抗拉强度呈逐渐下降趋势。板料的延伸率在随着温度的升高逐渐增大,温度为600℃时,延伸率达到最大为36.7%。

(3)OCP(Organizational Culture Profile)量表(Chatman,1991)。它最初由54个测量项目组成,分为8个维度,分别是创新性、关注细节、结果导向、侵略性、支付性、强调报酬、团队导向和决策。后来经过广泛的实证研究,Chatman最终将OCP量表定为7个维度,包括革新性、稳定性、尊重员工、结果导向、注重细节、进取性和团队导向。它采用Q分类的计分方式,要求被试者按照最期望到最不期望或者最符合到最不符合的顺序分为9类,后来经过其他学者的改进,将计分方法改为更利于使用者的Likert计分法。

(2)通过扫描电镜对不同温度下的断口进行观察发现:随着温度的升高,断口处韧窝变小,数量增多,出现扩散蠕变和晶界滑移等变形,材料的塑性性能得到提升。

(3)在200~400℃时,DP1180高强钢板料的极限拉深直径随着温度的升高而逐渐增大,极限拉深比由常温下的2.07增加至2.31,极限拉深性能提升了11.6%。

(4)当温度升高至450℃时,由于蓝脆现象,其极限拉深直径反而减小,但继续加热至550℃时,蓝脆现象消失,拉深极限增大14%。单向热拉深试验表明DP1180高强钢板的蓝脆温度范围为200~300℃,但在热拉深试验中蓝脆温度上升到450℃;550℃时蓝脆现象消失的原因是加热温度快且板料受到了冲击载荷的作用。

[1]葛 旋.左/右中立柱里板成形数值模拟及回弹分析[D].武汉:武汉理工大学,2011:1-5.

[2]刁可山,蒋浩民,谢坚强.1000MPa级DP钢的成形特性试验[J].塑性工程学报,2012,19(4):95-98,107.

[3]张 明.轻量化材料及其工艺在汽车制造中的应用[J].南方农机,2020,51(15):137-138.

[4]陈建军.内高压成形工艺及其在汽车轻量化中的应用[J].锻压装备与制造技术,2010,45(1):12-18.

[5]王苏静,邓沛然,宣守强,等.超高强度钢板料胀形成形极限研究[J].模具工业,2021,47(9):62-65.

[6]王 涛,黄南基.高强度钢在某微型车白车身材料中的应用分析[J].上海汽车,2014(4):56-58.

[7]张 维,郭鸿镇,周洪强,等.粗晶LC4合金的超塑拉伸行为[J].热加工工艺,2005(2):18-20.

[8]蒋浩民,陈新平,石 磊,等.先进高强度钢板的冲压成形特性及其应用[J].塑性工程学报,2009,16(4):183-186.

[9]刁可山,蒋浩民,陈新平,等.1000MPa级双相钢弯曲性能试验[J].塑性工程学报,2012,19(6):79-83.

[10]孔 政,张 杰,李洪波,等.摩擦系数对DP780钢拉深成形极限的影响[J].塑性工程学报,2018,25(2):5-10.

[11]崔振楠,林 利,朱国明,等.DP590/DP780高强钢管液压成形的性能[J].工程科学学报,2020,42(2):233-241.

[12]周同贵.高强度钢板热成形分析与数值模拟研究[D].重庆:重庆大学,2014:8-51.

[13]《理化检验-物理分册》编辑部.GB/T 228.2-2015《金属材料拉伸试验第2部分:高温试验方法》简介[J].理化检验(物理分册),2016,52(6):369.

[14]褚 亮,谢 谈,钟志平,等.S34MnV钢热压缩变形的流变应力本构方程[J].塑性工程学报,2017,24(3):179-183.

[15]宣守强,邓沛然,王苏静.DP1180高强度钢胀形性能研究[J].模具工业,2021,47(5):39-42.

[16]曹宏深.GB/T 15825.1-8《金属薄板成形性能与试验方法》的技术概要及修订必要性[J].锻压技术,2008,33(6):159-162.