基于Dynaform的高强钢U形件回弹影响因素研究

0 引 言

因环保及行车安全问题日益严重,汽车节能减排要求日益严格,倒逼汽车整车的轻量化及安全性水平不断提升。高强钢因其吸能性好,综合性能较优,广泛应用于汽车工业领域

,并被认为是未来汽车轻量化材料的重要发展方向之一

。

不仅如此,支股或条目的内容可以随意变更或增删,使传统小学数学的稳定结构被一个脆弱的不稳定结构所取代;给课程标准的制定者提供了很大的空间与自由度,以进行所谓的‘创新’,从而设计出了诸多不同版本的‘发现式数学’.

因高强钢的抗拉强度和屈服强度较高,变形极限范围较窄,冲压过程中易出现起皱、开裂等问题

,此外,高强钢板料在弯曲成形过程中会出现回弹现象。回弹量大易导致冲压件的形状尺寸精度降低、表面质量下降、零件后续装配困难等问题

。板料在冲压过程中出现的回弹难以避免,目前难以通过工程经验或理论计算对回弹进行有效控制,这对模具研发及零件精度控制提出了新的挑战

。研究发现,随着计算机技术及有限元理论的不断进步,数值模拟技术在减少产品研发周期、新产品开发等领域应用越来越广泛,并取得了长足的进步。在冲压领域,利用Dynaform有限元分析可对回弹区域和回弹量进行精准的预测,为后续进行回弹补偿、修模工作提供依据。

相对于传统高强度钢板,双相高强钢具有屈服强度低、初始加工硬化指数高等特点,且成形性能相对更优,成为制造汽车零件的理想材料。目前已成为应用最广泛的高强钢钢种之一。现针对DP590双相高强钢U形零件成形及回弹过程进行分析,采用数值模拟方法探究不同试验条件下DP590高强钢U形件回弹结果,探究DP590高强钢回弹影响因素的规律,为优化DP590高强钢零件工艺设计、减小冲压零件回弹量提供参考。

方案2,在实验室栽植收割后的小麦茎秆,按田间种植行距进行模拟,栽培分布图如图5所示,单位cm。用该测量系统对模拟区域进行反复测量,设定一定的电机转速使滑块在导轨上匀速运行,正反向连续重复测试10次。

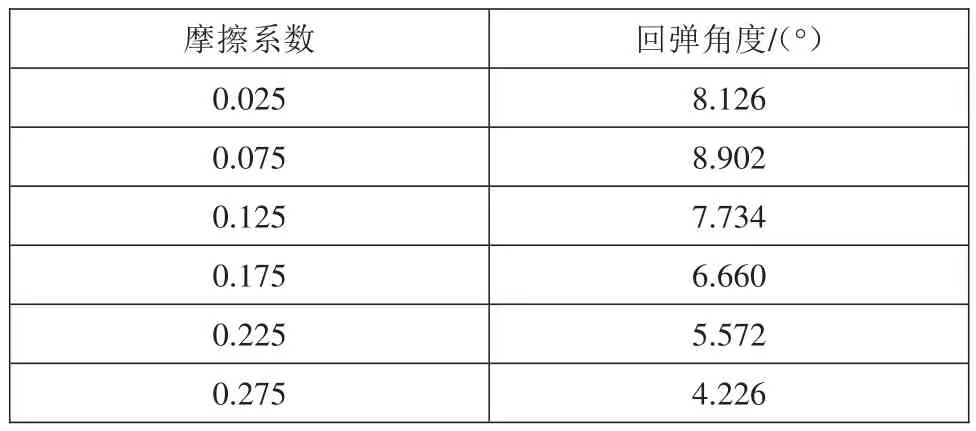

由表5可知,当摩擦系数在0.025~0.275变化时,回弹角度最大变化幅度为4.676°,说明摩擦系数的控制对于回弹角度的影响较为明显。由图7可知,板料的回弹角度随着摩擦系数的增加呈先增大后减小的趋势。造成上述现象的原因:在初始情况下,由于摩擦系数小,材料的摩擦阻力就小,板料的成形过程以弯曲为主,回弹量大;随着摩擦系数逐渐增大,材料的摩擦阻力也随之增加,当摩擦阻力足够大时,板料的边缘部分难以移动,零件的成形过程以塑性变形为主,当凸模被卸载后,板料会释放较小的弹性势能,因此板料产生的回弹会随之减小。

1 试验材料

1.1 材料性能参数

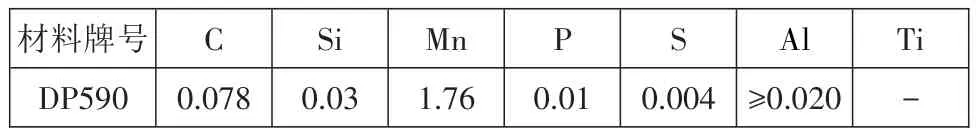

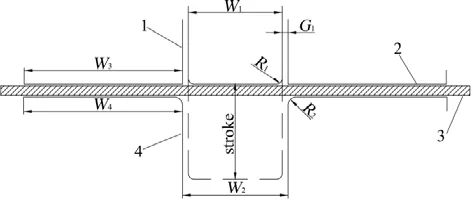

试验研究的是DP590高强钢,其化学成分如表1所示,性能参数如表2所示。

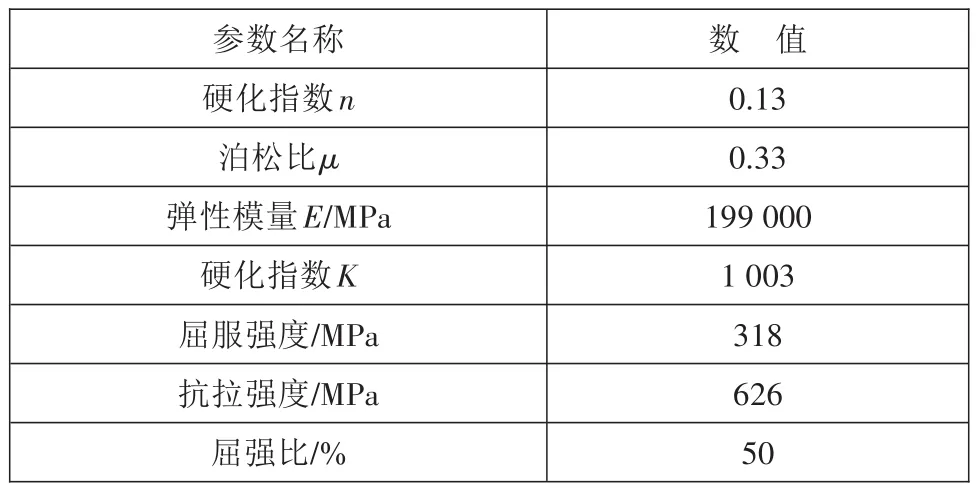

以GB/T 228.1-2010试验标准开展拉伸试验,根据试验数据得出的真实应力-应变曲线,如图1所示。

1.2 应力应变曲线

相比起其他行业,跨境电商所需的人力、物力和财力都不算很大,从事跨境电商工作并不复杂。高校应提倡学生在校内搞跨境电商创业实践。

2 有限元模型的建立

2.1 模型建立

采用DP590高强钢厚度为1.2 mm,摩擦系数为0.125,在凸、凹模间隙(

)为1.2 mm的条件下探究压边力对回弹的影响规律。压边力依次从10~120 kN进行成形回弹模拟设置。模拟得到的压边力对回弹角度影响如表4、图6所示。

2.2 回弹原因及评价标准

板料在冲压过程中会产生大量的弹性变形能,在冲压结束阶段,由于载荷的卸载会使之前产生的弹性变形能释放,使内应力发生重组,由此改变了零件的形状,板料就产生了回弹缺陷。

由图6可知,零件的回弹角度表现先增大后减小的趋势。由表4可知,当压边力在10~120 kN变化时,回弹角度最大变化幅度为5.216°,说明压边力的控制对于回弹角度的影响较为明显。

3 回弹角度影响因素探究

多年来,在上海市合作交流办的大力支持和沪滇双方的共同推动下,沪滇两省市之间加强高层互访和企业交流,积极推进“沪企入滇”,沪滇经济合作得到有效推进,沪企投资云南热度持续上升,合作领域不断拓展,上海企业在滇投资逐年稳步增长,为云南省经济社会发展做出了重要贡献。2011年至2017年,上海在滇共实施合作项目到位资金1096亿元,年均增幅41.1%;今年上半年,上海企业在滇投资项目达156个,截至10月,上海企业在滇实际到位省外资金370.4亿元。

3.1 压边力的影响

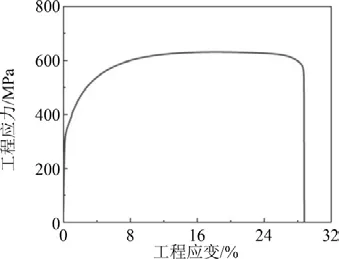

依据NUMISHEET2011国际标准案例以及实际生产中常用的梁类件的尺寸,确定U形件所用板料尺寸为100 mm×360 mm×1.2 mm,装配二维结构如图2所示,模具零件各部分的几何尺寸如表3所示。依据图纸在UG NX软件中完成建模,装配爆炸结构如图3所示。然后将其导入Dynaform处理,对其进行网格划分和基本工艺参数设置,如图4所示。

现选择用U形件中部截面衡量回弹情况,如图5所示。通过测量面

与面

夹角

的余角

表征回弹大小,

角度越大,表示回弹幅度越大。

造成上述现象的原因:当压边力较小时零件成形以弯曲为主,板料在凸模的作用下产生弯曲应力,凸模卸载以后弯曲应力被释放,导致回弹增大;当压边力增大到一定程度时,材料的塑性变形量增加,使板料弹性变形的释放量减小,回弹也因此减小。

3.2 摩擦系数的影响

在压边力为40 kN及凸、凹模间隙为1.2 mm的条件下探究摩擦系数对回弹的影响规律,摩擦系数由0.025~0.275依次进行成形模拟回弹,得到的摩擦系数对回弹角度影响如表5、图7所示。

由图2可知,因素A与B、因素A与C、因素B与C的交互作用均显著。图2A、B提示,OD在因素A与B的交互作用下,随二者的增大而出现先减小后增大的趋势;图2C、D提示,OD在因素A与C的交互作用下,随二者的增大也出现先减小后增大的趋势;图2E、F提示,OD在因素B与C的交互作用下,随二者的增大而增大。

影响冲压件回弹的因素主要有模具结构、板料形状及力学性能、冲压工艺参数。针对U形件结构及冲压过程特点,选取了压边力、摩擦系数、板料厚度、凸模圆角半径等4个主要因素,探究不同因素对回弹角度变化的影响规律。

辽宁轨道交通职业学院采用奥威亚高清录播系统,投资30余万元,录播教室总面积为50余平方米,学生座位近30个,位于学院图书馆位置相对封闭的房间,授课教师可以在不受外部影响的情况下开展教学活动。

3.3 板料厚度因素的影响

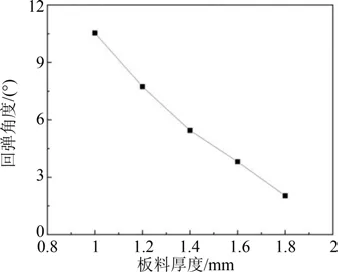

在压边力为40 kN及凸、凹模间隙为1.2 mm、摩擦系数为0.125、凸模半径为

5 mm的条件下探究板料厚度对回弹的影响规律,板料厚度从1.0~1.8 mm依次进行成形模拟回弹,得到的厚度对回弹角度的影响如表6、图8所示。

由表6可知,当板料厚度在1.0 mm~1.8 mm变化时,回弹角度最大变化幅度达8.511°,在选定4个因素中回弹角度变化幅度最大,说明板料厚度的控制对于回弹角度的影响相对最为明显。由图8可知,板料的回弹角度会随着板料厚度的增加而减小。这主要是因为在凸模圆角保持不变的情况下,板料越厚,其弯曲半径与板厚之比就越小,因此板料的弯曲变形相对较小,弹性变形在总变形程度中所占比例较低,当凸模被卸载后,板料产生的回弹也随之减小。

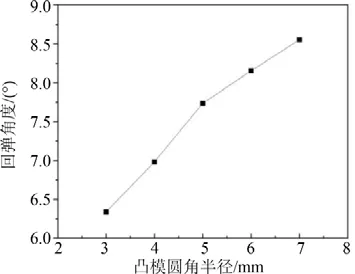

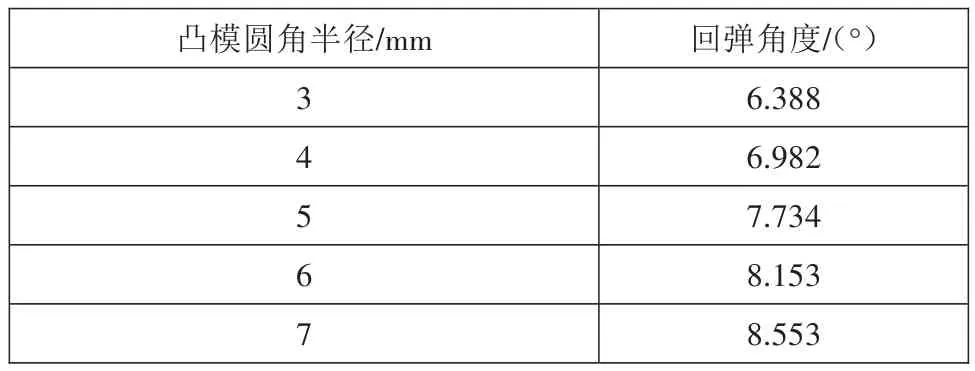

3.4 凸模圆角半径的影响

在压边力为40 kN,摩擦系数为0.125的条件下探究凸模圆角半径对回弹的影响规律,凸模圆角半径由

3~7 mm依次递增进行成形模拟回弹,得到的凸模圆角半径对回弹角度的影响如表7、图9所示。

由表7和图9可知,凸模圆角半径由3 mm增大至7 mm时,回弹角度由6.388°增加至8.553°,这是由于随凸模圆角半径增大,与板料接触的圆角区域随之增大,弯曲变形也随之增大,回弹呈增加趋势。由表7可知,当凸模圆角半径在3~7 mm变化时,回弹角度最大变化幅度仅为2.165°,在选定4个因素中回弹角度变化幅度最小,说明其影响最小。

4 结束语

采用数值模拟并结合实际工况分析了不同试验因素对高强钢U形件回弹的影响,得到如下结论。

(1)随着压边力的增大,高强钢U形件回弹呈现先增大后减小的趋势,在生产过程中可依据实际条件适当加大压边力。

冯可儿往椅背上一仰,硕大的胸部挺得老高,声音的底气也显得更足了一些:老娘的声音所向披靡,攻无不克战无不胜,我判断啊,他们已经动心了。

(2)随着摩擦系数的增大,高强钢U形件回弹呈现先增大后减小的趋势。因此在零件实际的生产中,可以采用合适的摩擦系数以达到减小回弹的目的。

(3)随着板料厚度的增厚,高强钢U形件回弹呈现递减的趋势。因此可在工艺允许范围内适当增厚板料厚度,有效抑制回弹的增大。

(4)随着凸模圆角半径的增大,高强钢U形件回弹呈现递增趋势,但回弹角度整体增加不明显。

(5)在选定的参数范围内,不同参数对回弹角度的影响不相同,板料厚度最为明显,压边力次之,摩擦系数略低于压边力,凸模圆角半径影响最小。

由以上的试验结论可以看出,在实际的生产中,为了有效控制回弹,可结合实际情况,利用数值模拟技术对其影响因素进行有效探究,为实际工艺的制定提供参考。

[1]朱晓东.汽车用先进高强度钢板的现状和未来[J].锻造与冲压,2012(20):27-30.

[2]唐 毅,薛 松.汽车前保险杠加强板回弹分析与工艺控制[J].模具工业,2010,36(10):30-32.

[3]庄厚川,宋起峰,韩志勇,等.先进高强度汽车钢板应用中面临的挑战[J].汽车工艺与材料,2015(6):42-45.

[4]李 贵,柳玉起,柯俊逸,等.先进高强度钢板DP590回弹试验及数值模拟研究[J].锻压技术,2013,38(5):50-55.

[5]谢磊磊,唐 荻,江海涛,等.汽车用先进高强钢的成形性能[J].塑性工程学报,2013,20(1):84-88.

[6]陈新力,张 军,詹 华,等.基于Autoform的DP800高强钢汽车零件回弹影响因素研究[J].时代汽车,2019(1):119-122.

[7]李 莹,周 睿.校正力对V形件弯曲回弹的影响[J].锻压装备与制造技术,2012,47(6):58-62.

[8]张 斌,董鹏睿.浅谈利用反弹补偿控制零件的回弹变形[J].汽车实用技术,2012(8):58-60.

[9]戴建新,王爱国.大型U型薄板冲压件回弹研究[J].机械设计,2019,36(S1):73-76.

[10]巩伦庆,吉晓民.汽车翼子板的曲率对冲压回弹的影响研究[J].机械设计,2018,35(12):41-45.

[11]李世明,彭成允,关 婧,等.高强度钢板冲压成形回弹控制技术[J].模具工程,2012(3):68-72.

[12]赵 军,苏春建,官英平,等.U形件弯曲影响回弹因素模拟分析[J].锻压技术,2007,32(6):136-134.

[13]崔 煜,刘 渝,万德军.板料成形过程数值模拟与实测比较研究[J].模具工业,2008,34(7):1-5.

[14]谭海林,郭照宇,孟少明.基于Dynaform的高强钢板冲压回弹补偿分析[J].锻压装备与制造技术,2014(4):65-67.

[15]杨岁权.各类新型汽车用钢生产工艺[J].现代零部件,2012(8):32-34.

[16]田志强,唐 荻,江海涛,等.汽车用双相钢的研究与生产现状[J].机械工程材料,2009,33(4):1-5.

[17]HASSANNEJADASL A,GREEN D E,GOLOVASHCHEN⁃KO S F,et al.Numerical modelling of electrohydraulic free-forming and die-forming of DP590 steel[J].Journal of Manufacturing Processes,2014,16(3):391-404.