汽车格栅注射模设计

0 引 言

汽车格栅精度要求与外观要求较高,其作用是保护发动机舱内的部件避免受到外物撞击,同时使足够的空气进入发动机舱保证发动机的正常工作。现针对某大型复杂格栅设计了1副1模1腔注射模。

1 汽车格栅结构分析

1.1 结构特征

汽车格栅外形尺寸为1 520 mm×475 mm×290 mm,如图1所示,成型时不允许存在斑点、浇口痕迹、收缩凹陷、熔接痕和飞边等缺陷。格栅呈块状式布局,格栅之间连接筋强度弱,格栅筋细小、多且深,最深达52 mm,充填困难。此外格栅倒扣多,模具设计时脱模机构与推出机构密集。

1.2 模具设计难点

(1)浇注系统设计。汽车格栅属于外观件,表面质量要求高,受其结构限制如网格多,熔体充填流动性差,如何通过浇注系统设计有效控制熔接痕的位置较为关键。

(2)推出系统设计。为使熔接痕不在塑件外观面,在直推块的侧面设置浇口,增加了推出系统的设计难度。推出机构的设计影响塑件的成型质量,如果其设计不合理,会导致成型塑件出现翘曲变形、裂纹和推杆印等缺陷。

(3)冷却系统设计。塑件高度落差大,且筋细小、多而深,精度要求高,导致设计的模具结构复杂,如何通过冷却系统有效控制塑件变形也是模具的设计要点。

1.3 格栅材料选择

格栅属外观件,有耐候性要求,表面处理为喷漆,成型材料使用性能较好的ABS(丙烯腈(A)-丁二烯(B)-苯乙烯(S)的三元共聚物),其综合了3种组分的性能,丙烯腈具有高的硬度和强度、耐热性和耐腐蚀性,丁二烯具有抗冲击性和韧性,苯乙烯具有表面高光泽性、易着色性和易加工性。上述特性使ABS塑料成为一种“质坚、性韧、刚性大”的热塑性塑料。

2 模具设计方案

模具采用热流道浇注系统,19个针阀式热喷嘴由顺序阀控制进料,熔体依次通过普通流道浇口进入型腔。待成型塑件内、外侧面共有32个倒扣,采用滑块和斜推块抽芯结构脱模。模具外形尺寸为2 230 mm×1 600 mm×1 265 mm,总质量约 18 600 kg,属于大型注射模。

实验组患者的睡眠时间约为(8.94±0.62)h显著优于对照组睡眠时间约为(5.23±0.45)h,组间差异对比较为明显,(t=4.734,P<0.05),具备统计学意义。

2.1 模具分型

由于格栅尺寸大且结构复杂,基于其结构特点和材料,模具采用1模1腔布局。分型面设计时尽可能考虑减少和降低上、下模的研配以降低加工难度,分型面不能产生飞边,同时要有利于型腔排气。

2.2 浇注方案设计

模具浇注系统采用“热流道+普通流道”进料,如图2所示。其中热流道系统包括热流道板和19个针阀式热喷嘴,针阀式热喷嘴由顺序阀控制,根据塑件形状和尺寸依次开启,布置的浇口位置应使料流沿着主体方向流动,将熔接痕移至成型塑件非外观面上。

热喷嘴数量多且密集,为防止塑件产生飞边,热流道分流板上需设计多个支撑柱。成型塑件时有9个浇口是由设置在块状格栅之间的直推块侧壁流道转入,该直推块设计成二次顶出,第2次是通过周围的直推块将塑件和流道凝料一起顶出,流道由于凝料要强制脱模,流道的脱模角度要适当,且流道侧面

角要足够大,以防止塑件产生拉白缺陷。

2.3 冷却系统设计

模具温度控制系统设计的好坏对成型周期与塑件成型质量影响较大,冷却水路设计原则之一是各处距型腔壁面的距离大致相等,以达到型腔各处温度大致均衡。该模具的温度控制系统采用了“直通式水管+倾斜式水管+水井”的组合形式,其优点是使塑件冷却均匀、成型周期短、成型质量高,适用于外观性能要求高的塑件。格栅局部细高形状采用镶拼结构成型,使用高导热钢单独冷却。

上、下模水路冷却充分,每条水路到型腔壁面的距离要相近,每组水路长度相近且水路长度不超过2 m,如图3、图4所示,落差大的区域设计双层水路或水井,尽可能达到随形冷却,上、下模进出水温度控制在5℃内。热喷嘴处单独设置冷却水路,不与其他水路串联,这有利于热喷嘴区域散热。

2.4 脱模方式

格栅倒扣位置在周圈上,卡扣特征结构简单、倒扣量少,根据条件可采用滑块和斜推块脱模。

2.5 推出系统设计

由于模具长度尺寸较大,液压缸间距大,第1次直推块内设有二次推块,而一次直推块上的流道凝料为倒扣形式,由于ABS的硬脆特性,推出过程中需注意以下2点:①模具设计了专用卡轮式锁模器(4套)、插销式锁模器(4套)和氮气弹簧(6个),如图7所示,保证第1次推出机构和第2次推出机构同步,防止二次推出高于一次推出,避免塑件出现推出缺陷;②模具推出机构布局密集,需要保证推板有足够强度,防止推出过程中塑件变形。

2.5.1 推块上流道凝料的推出

我国高等院校是培养各专业领域技术型人才的教育基地,也是以国家及行业发展需求为导向的文化平台。高校实验室是学生接受综合素质教育的重要场所,尤其是专业实验室对学生综合能力的提高有着非常重要的作用,专业实验室的建设水平如何,更是衡量一所高等院校教学水平的重要标准[1]。专业实验室特色是定位精准,服务专业性较强,实验课程严格依据其专业理论课配合安排;但其特色也造成实验室开放程度不够高以及资源不能被充分利用的缺点,导致专业实验室的服务功能削弱。

塑件有较多装配骨位,高度为10~15 mm,同时因为格栅条是通过连接筋连接,所以每个骨位上均需设置推出机构,这样既方便塑件脱模又可以改善排气和降低充填压力。

2.5.2 装配骨位的推出

为避免塑件外观表面有浇口痕迹,在直推块的侧面设置流道和侧浇口。流道凝料在直推块槽内类似于倒扣形状,一次推出时通过大推块将流道凝料从下模推出,二次推出时通过周围的小推块将塑件和流道凝料一起推出,流道凝料由于要强制脱模,流道倒扣面需要设计一段平滑过渡面。

模具采用二次推出机构,如图6所示,驱动方式为液压缸+锁模器。液压缸活塞杆直接驱动二次推板,通过锁模器带动一次推板,一次推出行程为80 mm,将直推块上的侧流道凝料推出分型面,二次推出行程为50 mm,将直推块上的流道凝料强制脱模,直推块同时将塑件一同推出。

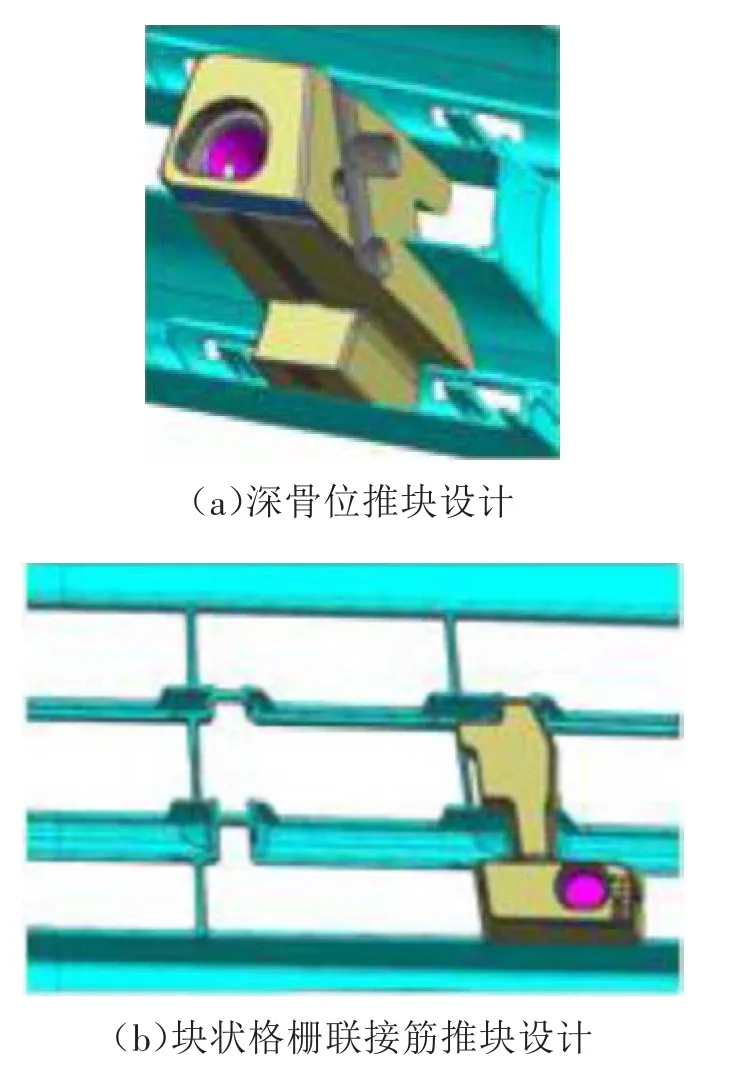

异形胶位面主要为塑件的深骨位处和块状格栅联接筋处,这2个位置都要以侧面包紧力同一个方向为原则设计直推块,防止塑件推出后机械手抓取困难,如图5所示。

由表1可知:原料四钼酸铵中钼的含量为57.38%,杂质含量少,除钙离子含量达不到一级品标准外,其它杂质含量均较低;物相分析显示原料中钼酸铵主要存在的物相为(NH4)2O·4MoO3。

2.5.4 推出过程

2.5.3 异形胶位面的推出

推出系统的形式与塑件的形状、结构和塑料性能有关,根据推出力和脱模阻力进行推出类型、推出零件数量和推出位置的设计。推出力平衡确保塑件不变形、不破损,推出时顺滑、平稳可靠。模具采用推杆和直推块推出,设计难点在于直推块上流道凝料、塑件装配骨位和异形结构的推出。

在互联网时代,报纸编辑工作要充分利用先进的信息技术,注重自身创新意识的提升,实现新闻生产效率和质量的稳步提高。比如,可以利用互联网征集新闻素材,通过电子邮箱了解读者的真实想法,对新闻进行跟踪调查,实现报纸编辑与读者的双向互动,注重一手资源的获取。信息技术的快捷性、安全性为报纸编辑工作的开展提供了极大的便利,使得报纸编辑工作的质量和效率得到有效提升。

2.6 排气槽设计

排气槽的作用是在注射熔融塑料时排出型腔内的空气和塑料在加热过程中产生的各种气体。排气槽设计时应防止熔融塑料溢入槽内堵塞排气,排气槽可设置在分型面、料流末端、推杆、镶针与镶件处。

模具分型面上设计宽8 mm、深1 mm的U形集气槽,离型腔5 mm处开0.015~0.02 mm深的排气槽。每个格栅网格的分型面均设置避空+排气槽,由排气孔将气体排出。镶件、推块、流道推块、镶针等非分型面困气部位均需开排气槽,如图8所示。

常州城区水环境综合整治是一项系统工程,包括控源截污、水系连通、畅流活水、生态修复等,须由环保、水利、建设等相关部门共同齐抓共管,各司其职,协同治理,才能从根本上改善城区河道水环境。

(3)优化平台网站结构,增强平台的安全性,对于电子商务平台来说,其方位的数据量和网站本身的安全性,是有个至关重要的运营因素。有很多方法可以很好的实现,但是数据挖掘可以通过客户本身的拥塞和访问平台的性能,来提示平台管理者加以改进平台的各项访问策略。比如网站的缓存策略、网络传输策略、流量负载平衡机制和数据的分布策略等。同时还可以有效防止非法人员恶意访问平台,消除平台的弱点,提高站点可靠性,保证平台的正常运行。

3 模具工作过程

(1)注射。熔体通过注塑机喷嘴经热流道直接进入模具型腔(2点);熔体经热流道进入普通流道,再由侧浇口进入模具型腔(8点);熔体经热流道由上模进入下模直推块内的流道,再从侧浇口进入模具型腔(9点)。熔体充满型腔后,经保压、冷却和固化。

(2)开模。在注塑机的作用下模具从分型面处开模,塑件留在下模。

结果表明,在19例肺气虚寒型AR患者外周血中,ROR-γt mRNA 表达明显高于对照组(*P<0.05),而Foxp3 mRNA表达显著低于对照组(**P<0.01)。ROR-γt/Foxp3 mRNA水平显著高于对照组(**P<0.01),差异具有显著的统计学意义,见图3。

(3)推出。氮气弹簧与液压缸活塞杆直接驱动二次推板,通过锁模器带动一次推板运动80 mm,将直推块上的侧流道凝料推出分型面。液压缸活塞杆继续推出50 mm,将直推块内流道凝料强制脱模,同时将塑件一同推出,机械手取件。

(4)合模。二次推出机构与一次推出机构复位,模具闭合,等待下一个注射循环。

年份对于葡萄酒的重要性是不言而喻的。而符合葡萄酒“大年”的条件都在2015年一一组合,为此,本刊记者专访了波尔多列级庄联合会(UGCB)主席奥利维·贝尔纳(Olivier Bernard)。

4 结束语

介绍了某汽车格栅的注射模设计方法,该格栅呈块状式布局、格栅之间连接强度弱,需要在狭窄空间密集布置格栅推块;塑件外观面不允许存在浇口痕、推块与分型线痕迹,需要在反面连接筋处设置浇口。以同一方向为原则,合理设置推块,并注意收缩方向,避免出现机械手抓件困难的情况。在直推块的侧面设置流道和侧浇口,解决了狭窄空间设置浇口困难和浇口痕残留在成型塑件可见面的问题。

[1]邓 鹏,张 蕾,张 杰.基于Moldflow的汽车散热格栅浇注系统优化设计[J].模具工业,2013,39(1):16-20.

[2]伍世锋,黄清刚,陈敏通,等.塑料密集簧片注射模设计[J].模具工业,2016,42(2):43-47.