电动汽车用锂电池风冷液冷一体散热系统设计

白晓天,郭志军

(河南科技大学车辆与交通工程学院,河南洛阳 471000)

2013—2018 年全国汽车保有量及其污染物排放量呈直线上升的趋势,传统汽车给环境带来的危害日益加剧,我们迫切需要一种新型无污染的汽车来替代传统汽车,新能源汽车便应运而生,从2010 年的8 159 辆到2018 年的125.6 万辆可以看出,新能源汽车已经融入了我们的生活。虽然其节能环保给自然带来了便利,但是还存在一些安全隐患。2019 年4月份特斯拉发生自燃事件;2020 年4 月份蔚来ES8 分别在西安、上海、武汉三座城市发生着火事件,此款车辆的召回比例高达27.37%;同年8 月份北汽新能源汽车在充电的时候发生爆炸。主要原因就是电池组在工作时温度急剧升高,引起电池鼓胀破裂,最后失火。所以电动汽车拥有一个良好的散热系统,及时将电池组堆积的热量排放出去至关重要。

锂离子电池因为具有电压高、比能量高、充放电寿命长等优点被广泛用在电动汽车上,目前常用的锂离子电池组的冷却方式有空气冷却、液体冷却、相变冷却和热管冷却。空气冷却结构简单,成本较小但是效率低下,适合用在小型对散热要求不高的电动汽车上;液体冷却结构复杂、成本昂贵但是冷却效果好;相变冷却和热管冷却造价太高并且技术不是很成熟,所以还没有得到广泛应用。

本文主要针对某纯电动汽车的锂离子电池组进行散热系统的设计分析,采用“双冷却室”风冷液冷一体化的散热方式。通过Catia 建立散热系统的模型,再用ABAQUS 对电池组散热进行模拟数值分析,改变不同的环境温度,使得在各种情况下都能将电池组的温度控制在合理的范围内。

1 锂离子电池的产热特性

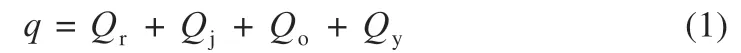

锂离子电池组在充放电过程中,产生的热量主要包括反应热Qr、极化内阻热Qj、欧姆内阻热Qo、副反映热Qy。

根据能量守恒定律,微元体的热平衡满足如下条件:导入微元体的总热流量+微元体内热源的生成热=微元体内能的增量+导出微元体的总热流量[1]。

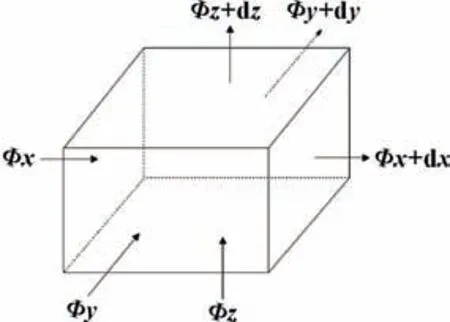

根据傅里叶定律,可以得知导入和导出微元体的总热流量可以分解成x、y、z三个方向的分热流量,如图1 所示。

图1 分流热量示意图

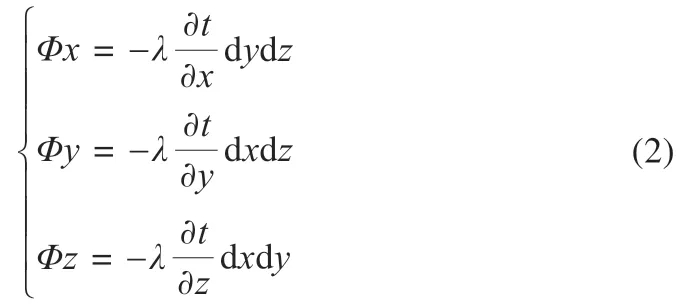

依据傅里叶定律,通过x、y、z三个表面的导入微元体的热量如下:

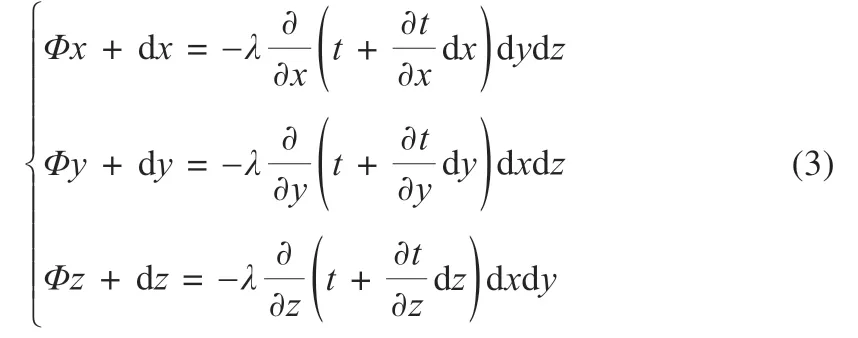

同理可得,通过x+dx、y+dy、z+dz三个表面的导出微元体的热量如下:

微元体的内能增量为:

式中:ρ 为密度;c为比热容;t为时间。

设单位体积内热源的生成热为q,那么微元体内热源的生成热为:

最后根据微元体的热平衡条件得出单体电池内部生热的导热微分方程在直角坐标系下的三维非稳态传热模型为:

2 散热系统模型的建立

2.1 散热系统几何模型

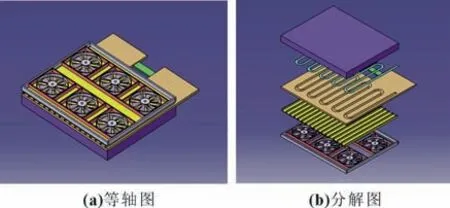

散热系统的三维模型如图2 所示,等轴图中从上向下依次为散热风扇组、导热铝板、冷却管套板、冷却管道、电池本体。散热风扇组由6 个独立工作的风扇组成,可以根据不同的工况开启不同的个数。散热管道出口连接暂存室,入口连接冷却室,与电池本体之间通过硅胶连接。

图2 散热系统三维模型图

新型双冷却室和单冷却室散热系统的工作原理示意图如图3 所示。图3(a)中,已经吸收过电池本体热量的冷却液流入暂存室,同时冷却室已经冷却后的冷却液流入冷却管道,对电池本体降温。此时暂存室的冷却液进入冷却室冷却,等待下一个循环的使用,这样既可以保证冷却液的低温性,又能提高整个冷却管道冷却液的均温性,避免单个冷却室系统中即将进入冷却室的冷却液和刚流出冷却室的冷却液之间温差较大的问题。如果冷却液温差较大将直接造成电池组放电时温差较大,还会加剧热辐射的不均匀性,进一步对电池组温差产生影响。

图3 散热系统示意图

2.2 散热系统材料物性参数

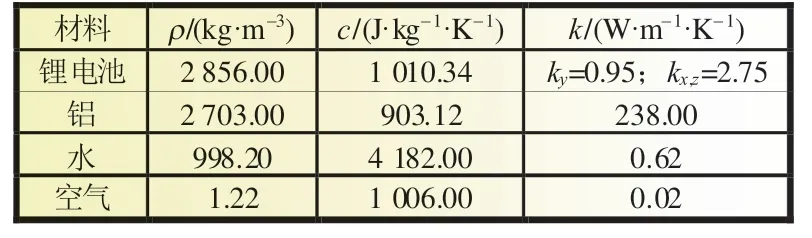

因为电池的内部结构非常复杂,含有的材料非常繁多,无法准确建立与实际电池组完全一样的模型,所以需要对模型进行简化并做出以下的假设[2]:(1)电池内部物质发热均匀,忽略正负极;(2)电池内部各向同性,物理性质相同;(3)电池比热容、导热系数为常数,不考虑塑性变形、膨胀率等因素。本文采用的电池组模型为三个并列分布的电池单体,每个电池单体的尺寸为200 mm×120 mm×60 mm,电池单体之间的间距为30 mm。因为在整个仿真分析过程中,需要考虑电池组的瞬态响应,所以还需要各种材料的密度参数。通过加权平均法计算之后,得到各种材料的物性参数如表1 所示。

表1 材料物性参数

因为上文假设电池内部各向同性,所以电池的导热系数在各个方向统一取2.75 W/(m·K)。电池辐射产生的热量也不能忽视[3],辐射率取0.8。

3 仿真分析与讨论

3.1 模型仿真

散热系统的空气流域是由6 个风扇组成的,在仿真的时候,将风扇提供的空气流域用稳定的风速代替,通过在电池组上施加空气强制对流区域来实现,空气强制对流换热系数取200 W/(m2·K);同样的,冷却液提供的液体流域用稳定的液体流速代替,通过在电池组上施加液体强制对流区域来实现,新型“双冷却室”散热系统的液体强制对流区域是均匀的;传统“单冷却室”散热系统的液体强制对流区域是非均匀性的,水的强制对流换热系数取3 000 W/(m2·K)。流道入口的速度设置为0.03 m/s;冷却液的入口温度设置为298.15 K;电池的辐射率设置为0.8。

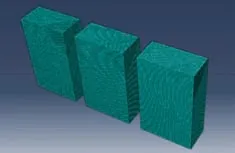

网格划分的单元形状采用六面体,控制属性设为结构,几何阶次使用线性。为了提高仿真的准确性和运算效率[4],网格数量设置为3×30×70×150=945 000 个,网格的具体分布如图4 所示。

图4 电池组网格分布图

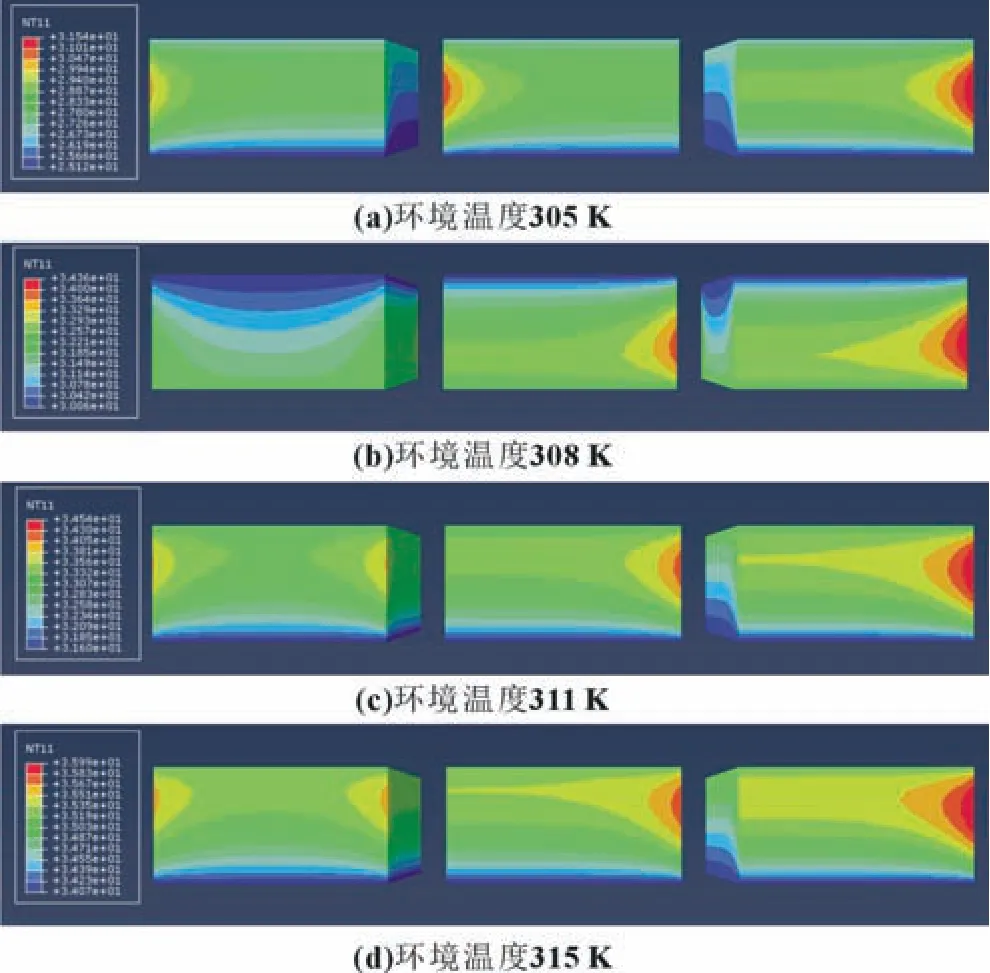

为了验证新型“双冷却室”散热系统的散热效果是否得到提高,在ABAQUS 仿真平台上与传统“单冷却室”散热系统进行对照实验[5]。在上述边界条件都设置相同的情况下,对比两种散热系统在电池组1C充放电倍率下对电池散热性能的影响,主要是对电池组最高温度和最大温差的影响。为了实验的科学性和合理性,分别在环境温度为305、308、311、315 K 下作对照实验。图5 为传统“单冷却室”散热系统在环境温度305、308、311、315 K 下,电池组放电时电池的温度场云图;图6 为新型“双冷却室”散热系统在环境温度305、308、311、315 K 下,电池组放电时电池的温度场云图。

图5 传统“单冷却室”散热系统电池的温度场云图

图6 新型“双冷却室”散热系统电池的温度场云图

3.2 仿真结果讨论

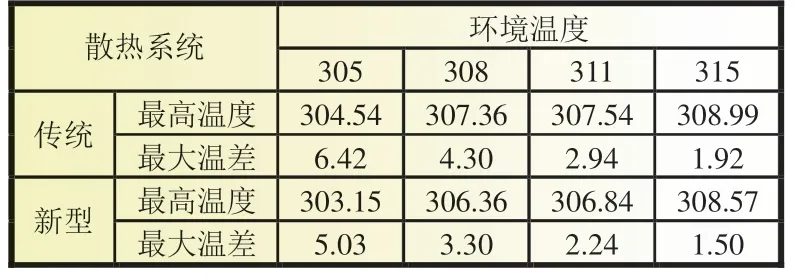

为了更加直观地看出两种散热系统对电池组最高温度和最大温差的影响[6],将云图中的数据整理到表格中,见表2。

表2 两种散热系统下电池组的最高温度和最大温差 K

从表2 可以看出,在环境温度为305、308、311、315 K 时,新型散热系统中电池组的最高温度和最大温差都比传统散热系统的低,说明新型散热系统的冷却性能和均温性都得到了优化改善。这是因为冷却室中流入冷却管道的冷却液温度基本都是相同的,将冷却室冷却后的低温冷却液和散热管道中流出来的吸收过电池组热量的高温冷却液完全分离开来了。从温度场云图中可以看出,传统散热系统中电池组的最高温度在远离冷却管入口位置的电池单体上,这是因为单冷却室不能及时将冷却液的温度降下来,并且越远离冷却室的位置冷却液温度越高,就导致了这种现象,和预期结果一致。

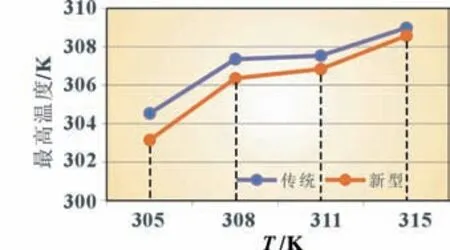

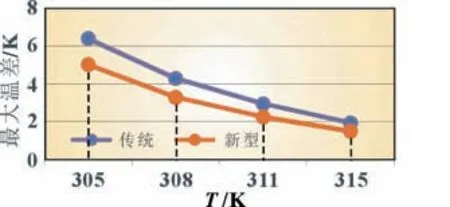

为了进一步直观地看出两种散热系统随着环境温度的改变,对电池组最高温度和最大温差的影响[7],绘制图7、图8两个折线图。图7 是两种散热系统在不同环境温度下电池组的最高温度;图8 是两种散热系统在不同环境温度下电池组的最大温差。

图7 电池组最高温度

图8 电池组最大温差

从图7 可以看出,随着环境温度的增加,两种散热系统的最高温度都在增加,但是降温幅度增加,新型散热系统电池组的最高温度却一直低于传统散热系统。图8 显示,随着环境温度的增加,两种散热系统的最大温差都在缓慢下降;新型散热系统电池组的最大温差一直低于传统散热系统的;环境温度为305 K 时,新型散热系统电池组的最大温差为5.03 K;环境温度为315 K 时,新型散热系统电池组的最大温差仅为1.5 K,完全满足使用要求[8]。

4 实验验证

为了验证本设计中三维模型的可行性,对其进行实验验证,借助单片机在电路板上搭设小型实验模型,通过单片机控制系统的运行。实验设备主要包括散热风扇、散热铝板、水冷装置、温度计、温度传感器等等,具体如图9 所示。

图9 实验设备

对应仿真分析的四组情况,设置环境温度分别为305、308、311、315 K,测定对应环境温度下电池组的最高温度和最大温差,并与ABAQUS 仿真的结果进行比较,分析误差,对比分析结果见表3。

表3 实验与仿真对比分析

因为仿真结果和实验结果中的最高温度数据比较大,为了更加客观地分析他们之间的误差,这里采用相对误差;同样的,因为最大温差的数据比较小,所以这里采用绝对误差。从表格中可以直观地看出,仿真结果和实验结果的误差都很小,可以验证该模型的正确性。

5 总结

本文通过仿真分析和实验验证的方法,对传统、新型散热系统进行对照实验,分析在不同环境温度下,两种散热系统对电池组最高温度和最大温差的影响,得到以下结论:

(1)在其他条件相同的情况下,随着环境温度的变化,新型散热系统中电池组的最高温度和最大温差都比传统散热系统的低,新型散热系统可以有效改善电池组的散热性能;

(2)随着环境温度的降低,电池组的最高温度降低,在低温环境下应该减少风扇的工作个数和降低冷却液的流速以提高经济性;

(3)随着环境温度的降低,电池组的最大温差增加,可以考虑通过改变冷却管道的结构形状、布置部位来降低最大温差。