鄂西某高磷鲕状赤铁矿煤基磁化焙烧—磁选试验研究

韦 东 郭 泽 张鹏飞 路漫漫 张汉泉

(1.武钢资源集团有限公司,湖北 武汉 430082;2.武汉工程大学资源与安全工程学院,湖北 武汉 430073)

鄂西高磷鲕状赤铁矿为典型“宁乡式”沉积型铁矿,探明储量20多亿t,其最大特征是矿石具有鲕状结构,且杂质含量高,赤铁矿与磷灰石呈鲕粒层状结构嵌布[1-3]。鲕状赤铁矿的铁品位与鲕粒数量相关,鲕粒多则矿石铁品位高,鲕粒中的主要成分为赤铁矿、菱铁矿与磷灰石等[4]。工艺矿物学研究表明鲕粒一般呈椭圆状、介壳状,粒度一般在0.6 mm以下[5-6],鲕粒中的赤铁矿和磷灰石层厚度仅为几个微米,造成铁矿物与脉石矿物单体解离困难,且在磨矿过程中易产生泥化现象[7]。正是由于高磷鲕状赤铁矿的特殊结构,使得该类铁矿石一直得不到有效利用,目前属于国内极难选的铁矿石之一。随着国内优质铁矿资源的日益枯竭,我国的铁矿石进口量和对外依存度不断上升,如何开发利用国内难处理铁矿,提高国内铁矿石自给率成为摆在选矿研究者面前的一道难题。

针对高磷鲕状赤铁矿综合利用,国内外选矿研究者做了大量的工作,采用的选别方法主要有重选、磁选、浮选、选择性絮凝和湿法冶金等,这些方法具有成本高、脱磷率低和铁损失率大等缺点[8-12]。磁化焙烧—磁选是利用难处理弱磁性铁矿最常用的方法,其主要机理是将弱磁性铁矿物在还原气氛下焙烧,铁矿物由弱磁性矿物转变为强磁性的Fe3O4,而脉石矿物磁性则变化不大,后续再通过弱磁选手段分离[13]。由于高磷鲕状赤铁矿鲕粒中铁矿物的鲕环厚度薄,且与磷灰石交替镶嵌在一起,因此在使用磁化焙烧工艺处理该类矿石时,极易出现“过还原”或“欠还原”的现象,即鲕粒外层赤铁矿被还原为无磁性的浮氏体,内部赤铁矿仍未还原为Fe3O4。本文采用煤基磁化焙烧工艺,对鄂西高磷鲕状赤铁矿进行提铁试验研究,通过磁化焙烧温度、焙烧时间、还原剂用量和磨矿细度条件试验和磁选流程试验,为使用磁化焙烧—磁选工艺低成本利用传统焙烧和强磁技术无法处理的极难选鲕状赤铁矿提供了理论支撑和技术参考。

1 试验原料

试验原料取自鄂西武钢恩施铁矿凉水井—大庄矿区,破碎至-2 mm进行磁化焙烧试验,原料主要化学成分和铁物相分析结果见表1及表2。磁化焙烧所用的还原剂为烟煤,工业分析数据见表3。

表3 还原剂的工业分析结果Table 3 The results of industrial analysis of reducing agent %

由表1可以看出,原料铁品位为47.71%,无法直接作为高炉炉料使用,需要通过选矿手段来提高铁品位,有害成分磷的含量高达0.874%,不利于后续冶炼。原料磁性率m(TFe)/m(FeO)为11.10,铁矿物主要赋存于赤铁矿中,脉石组分主要为SiO2、Al2O3、CaO,含量分别为10.96%、4.93%、5.52%,四元碱度m(CaO+MgO)/m(SiO2+Al2O3)为 0.41<0.5,属酸性氧化矿石[14]。

由表2可以看出,原料中铁的赋存状态较为简单,主要以Fe2O3的形式分布在赤(褐)铁矿中,而其他铁物相所占比例很低,分布率均不足1%。

从表3可以看出,试验用烟煤挥发分含量较高,有利于磁化焙烧过程中还原剂的气化,为铁矿物还原创造合适气氛。

2 试验结果及讨论

本研究采用静态磁化焙烧法,将铁矿粉与还原剂混匀后,静置于马弗炉内进行焙烧,磁化焙烧得到的焙烧产品经过磨矿后,采用磁选管进行选别,重点考察焙烧温度、还原时间及还原剂用量对磁化焙烧效果的影响。磁选流程试验中,采用湿式磁选机对焙烧产品进行选别。

磁化焙烧时,原料用量300 g/次,还原剂按试样用量的百分比配加,原料与还原剂混匀后装入马弗炉(SX2-8-13),在设定条件下进行焙烧,焙烧完成后取出水淬烘干后即得焙烧产品。焙烧产品采用XMQ-φ150×50锥形球磨机进行磨矿,随后采用XCGS-φ50磁选管进行选别。磁选流程试验中,焙烧产品采用XMQ-φ240×90锥形球磨机进行磨矿,随后采用RK/CRSφ400×300湿式弱磁选机进行选别。

2.1 磁化焙烧工艺试验

2.1.1 焙烧时间试验

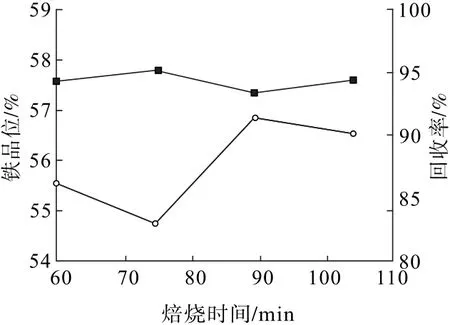

焙烧时间是影响矿物还原程度的重要因素。固定焙烧温度800℃、还原剂煤粉添加量15%进行焙烧时间试验。焙烧产品在磨矿细度-0.045 mm占76.53%条件下,采用磁选管进行弱磁选,磁场强度为120 kA/m,不同焙烧时间下精矿铁品位和回收率如图1所示。

1、深化财政体制改革需要具体的财政事权清单。深化财政体制改革应在收入划分既定的基础上,列出财政事权的具体清单,将财政事权按照中央事权、地方事权和中央地方共担事权进一步划分,根据财政事权划分的属性原则,尽可能划分出具体清晰的事权清单。财政事权的清单,是与行政部门的行政事权清单有机统一,是“钱”与“事”的有机统一,所以每个领域的事权清单都要体现业务管理部门的主体责任,体现行业的特殊属性,与此相结合,形成钱事统一的事权清单。

从图1可知,磁化焙烧磁选精矿铁品位随焙烧时间变化不大,总体在57.31%~57.75%范围内波动。当焙烧时间达到90 min时,精矿铁回收率达到最高,为91.29%,同时铁品位没有大幅下降,为57.31%。随着焙烧时间的延长,赤铁矿颗粒内部逐渐完成磁化过程,原料整体磁化率上升,使得精矿铁回收率升高。随后,再继续延长焙烧时间,矿物颗粒表面部分赤铁矿发生了过还原反应,生成了无磁性的富氏体,导致铁回收率下降。综上,选取焙烧时间为90 min。

图1 焙烧时间对磁选精矿指标的影响Fig.1 Effect of roasting time on indexes of magnetic concentrate

2.1.2 焙烧温度试验

固定焙烧时间90min、还原剂用量15%进行磁化焙烧。焙烧产品在磨矿细度-0.045 mm占76.53%条件下,采用磁选管进行弱磁选,磁场强度为120 kA/m,考察不同焙烧温度对铁精矿品位及铁回收率的影响,试验结果如图2所示。

图2 焙烧温度对磁选精矿指标的影响Fig.2 Effect of roasting temperature on indexes of magnetic concentrate

由图2可知,当焙烧温度由700℃提高至850℃后,弱磁选精矿铁品位随焙烧温度的升高而升高,从55.24%提高到60.80%。另一方面,铁回收率随着焙烧温度呈先升后降的趋势,在800℃时达到最高值,为90.73%。当焙烧温度升高至850℃时,铁回收率反而下降至84.01%,主要原因是当焙烧温度升高至850℃后,鲕状赤铁矿颗粒外层铁矿物有部分发生了过还原现象,生成了无磁性的浮氏体,降低了铁回收率。综上,选取焙烧温度为800℃。

2.1.3 还原剂用量试验

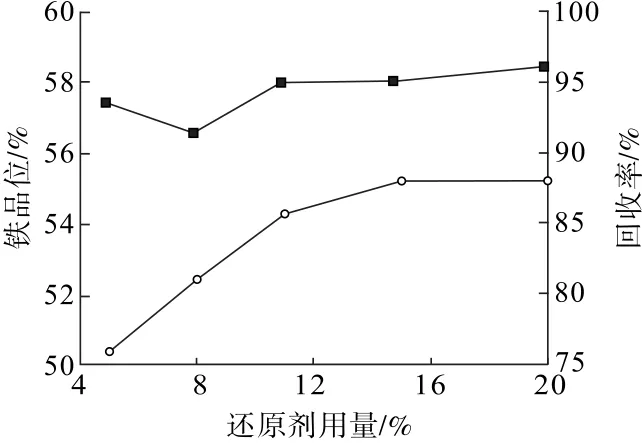

固定焙烧时间90min、焙烧温度800℃进行磁化焙烧。焙烧产品在磨矿细度-0.045 mm占76.53%条件下,采用磁选管进行弱磁选,磁场强度为120 kA/m,考察不同还原剂用量对铁精矿品位及铁回收率的影响,试验结果如图3所示。

图3 还原剂用量对磁选精矿指标的影响Fig.3 Effect of reducant dosage on indexes of magnetic concentrate

从图3可以看出,精矿铁品位随还原剂用量变化不大,而铁回收率从75.86%增加到87.12%。主要原因是随着还原剂用量的增加,反应物浓度增加促使还原反应正向进行,促进了Fe2O3向Fe3O4的转变。但是,当还原剂使用过量后,很难进一步提高精矿铁回收率,同时,未反应的煤粉进入尾矿,会降低尾矿的铁品位。综上,选择还原剂用量为15%。

2.2 磁化焙烧—弱磁选流程试验

2.2.1 磨矿细度试验

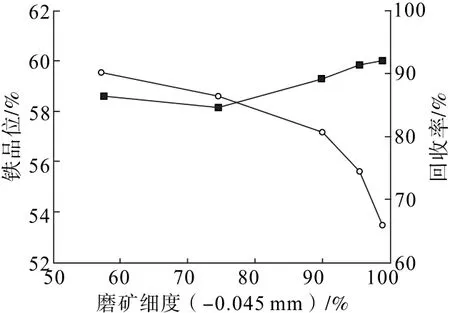

图4 磨矿细度对磁选精矿指标的影响Fig.4 Effect of grinding fineness on indexes of magnetic concentrate

从图4可以看出,当给料粒度从-0.045 mm占比57.10%增加到98.97%时,精矿铁品位从58.81%增加至60.21%,但是,铁回收率从90.96%下降到66.70%。主要原因是磁铁矿磁性与矿物粒度呈负相关性,当焙烧产品粒度减小后,其磁性下降,降低了铁回收率。综合考虑,选择磨矿细度为-0.045 mm占74.53%。此时,获得的精矿铁品位(TFe)为58.36%,铁回收率为87.20%。

2.2.2 磁化焙烧—弱磁选流程试验

为了考察磁场强度对焙烧产品磁选效果的影响。固定焙烧温度为800℃、焙烧时间为90 min、还原剂用量15%,焙烧产品磨细至-0.045 mm占74.53%后,对焙烧产品按图5所示流程进行磁选试验研究,结果见表3。

图5 磁选试验流程Fig.5 The flow chart of magnetic separation experiments

由表3可知,当综合精矿铁品位达到60.00%时,其铁精矿产率为58.50%,铁回收率只有72.06%。当铁回收率达到最高值87.68%时,精矿产率为71.77%,铁品位为59.51%,尾矿铁品位21.26%。

表3 磁化焙烧—磁选流程试验结果Table 3 The results of magnetization roasting-magnetic separation process experiments

需要说明的是,由于焙烧产品中磁铁矿为赤铁矿还原转化形成,晶格缺陷多,比磁化系数存在一定的波动范围,不为恒定值,而且较天然磁铁矿的比磁化系数低。因而在进行磁选时,需要更高的磁场强度。另一方面,由于焙烧产品中存在部分未转化完全的弱磁性铁矿,因此适当提高磁选磁场强度可以增加铁回收率,降低尾矿铁品位。

采用最佳焙烧条件(焙烧温度为800℃、焙烧时间为90 min、还原剂用量15%)批量制备焙烧产品,随后使用弱磁选机采用1粗1精的磁选流程进行磁选选别。由于该流程试验采用大规模批量磨矿,磨矿条件与前文条件试验有所区别,焙烧产品磨矿细度选择-0.045 mm占87.84%,焙烧产品不同磁场强度试验结果列于表4。

表4 焙烧产品弱磁选指标Table 4 The indexes of low intensity magnetic separation on roasted products

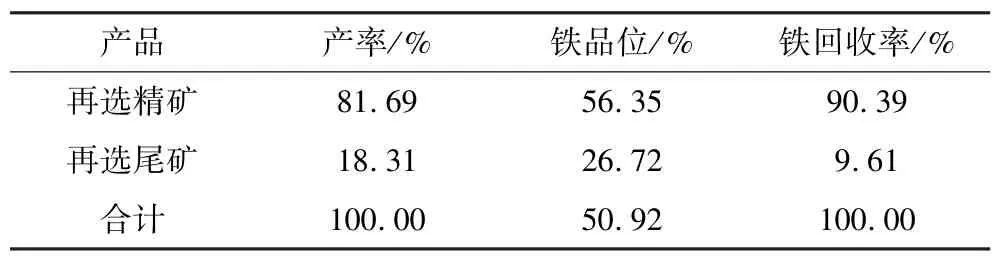

从表4可知,当粗选磁场强度较弱(239 kA/m),精选磁场强度较强(199 kA/m)时,综合精矿铁品位59.70%,铁回收率82.19%。选用粗选磁场强度278 kA/m、精选磁场强度159 kA/m时,其精矿铁品位为59.66%,铁回收率为78.66%。当粗选磁场强度为239 kA/m、精选磁场强度为159 kA/m时,综合精矿铁品位59.01%,铁回收率85.76%。精选流程对精矿铁品位提升不大,铁品位仅能提升1个百分点左右。同时,精选后,铁回收率均有一定幅度下降。主要原因是,弱磁选机精选时,磁磁场强度度不高,产生了产率7.17%~12.01%,含铁46.52~53.88%的中矿,这部分中矿铁回收率为7.79%~13.72%。为了进一步提高精矿铁回收率,将上一步磁选试验得到的中矿混匀作为中矿综合样(铁品位50.92%),使用磁选管进行中矿再磨再选试验,磨矿细度-0.045 mm占90%,具体试验结果如表5所示。

表5 中矿再磨再选试验结果Table 5 The results of re-grinding and re-separation of medium ore

由表5可知,通过磁场强度为167 kA/m的弱磁选,可以获得铁品位56.35%的精矿产品,此时铁回收为90.39%。该结果说明,通过中矿再磨再选,可以在精矿铁品位幅降不大的前提下,有效回收其中的铁矿物,进一步提高铁回收率。

2.2.3 连续磨矿—再磨再选流程

根据前文弱磁选条件试验结果,确定焙烧产品的连续磨矿—再磨再选试验中焙烧产品磨矿细度为-0.045 mm占87.84%,采用1粗1精,磁选精选尾矿再磨扫选流程,粗选磁场强度239 kA/m,精选磁场强度199 kA/m,再磨扫选磁场强度159 kA/m。中矿再磨粒度-0.045 mm占92.50%,连续磨矿—再磨再选数质量流程如图6所示。

图6 焙烧产品连续磨矿—再磨再选流程Fig.6 The flow chart of continuous grinding re-grinding and re-separation of roasted products

由图6可知,采用连续磨矿1粗1精磁选,精选尾矿再磨扫选流程,最终精矿铁品位为59.42%,铁回收率为89.23%,综合尾矿的铁品位仅为17.02%,可结合生产实际,开展阶段磨矿—再磨再选流程探索与优化[14-15]。

3 结 论

(1)鄂西鲕状赤铁矿中铁矿物与脉石矿物嵌布关系复杂、有害元素含高,属于极难选铁矿。针对全铁品位47.71%的鲕状赤铁矿完成了磁化焙烧条件和磁选流程试验。在最佳焙烧条件:焙烧温度800℃、焙烧时间90 min、还原剂用量15%的条件下,原矿磁化还原转化率在90%以上。在此最佳条件下,精铁矿铁品位可达58%以上,铁回收率为90%左右。

(2)焙烧产品磨矿细度-0.045 mm占87.84%时,采用连续磨矿1粗1精磁选,精选尾矿扫选再磨流程,最终获得铁品位59.42%的铁精矿,铁回收率达到89.23%,综合尾矿铁品位仅为17.02%,分选指标较好。