风化壳淋积型稀土矿闭矿场铵盐淋出液脱氮研究进展

邓祥意 张臻悦 池汝安 肖春桥 胡锦刚 张秋桐

(1.武汉工程大学资源与安全工程学院,湖北 武汉 430073;2.广东省矿物物理与材料研究开发重点实验室,广东 广州 510640;3.武汉工程大学环境生态与生物工程学院,湖北 武汉 430205)

我国风化壳淋积型稀土矿主要分布于南方七省(湖南、江西、浙江、福建、广东、广西、云南),富含中重稀土资源,在国民经济及高端制造业中发挥着至关重要的作用,素有“工业维生素”的美誉,是我国重要战略性资源[1-2]。风化壳淋积型稀土矿中稀土主要赋存于全风化层中,以水合或羟基水合态形式吸附于黏土矿物之中,诸如埃洛石、高岭石、伊利石、蒙脱石等,可与活泼的阳离子交换解吸[3]。目前,在不直接破坏风化壳淋积型稀土矿表面植被的基础上,采用铵盐原地浸出工艺提取稀土元素。ZHANG等[4]通过打孔的方式直接将浸取剂注入矿体风化层中浸取稀土,显著减少了浸取剂的消耗及杂质离子元素的浸出,并可减少矿体边坡滑坡。何正艳等[5]通过柱浸的方式模拟风化壳淋积型稀土矿原地浸出过程,研究结果表明,仅18.17%的铵离子用于交换稀土,10.09%的铵离子用于交换铝离子,而22.42%的铵离子用于交换除铝以外的杂质金属及被吸附于矿物表面,剩余49.32%的铵离子则残留于矿体中。

风化壳淋积型稀土矿浸取液的铵根浓度范围为0.10~0.40 mol/L[6],每生产1 t RE O所需硫酸铵的用量为7~12 t[7],导致大量铵盐浸取剂残留于闭矿场中,主要以水溶态、可交换态和固定态的赋存状态存在,其中大约75%的氨氮以水溶态形式存在,25%的氨氮以离子交换态赋存于黏土矿物中,5%的氨氮以固定态存在矿物层间中[8],闭矿场中水溶态和离子交换态的氨氮易随液相介质发生迁移,对环境造成潜在污染风险。刘祖文和王华生等[9-10]通过室内土柱模拟,阐明土壤不同深度处和不同降雨量情况下稀土矿土壤中氨态氮含量的变化规律,研究结果表明,浅层土壤氨态氮含量随时间的推移逐渐下降,而深层土壤氨态氮含量则逐渐增加,表明风化壳淋积型稀土矿闭矿场中残留铵盐具有垂直向下的迁移能力,铵态氮可随雨水冲洗迁移至地下水或者汇入地表水而引起氨氮污染,使得矿区附近水体氨氮含量超标,引起周边水体富营养化,亟需对风化壳淋积型稀土矿闭矿场铵盐淋出液进行无害化处理。

对稀土矿闭矿场进行淋洗是源头修复稀土矿山氨氮污染的可行方法,相关研究表明[11-12],当采用KCl、CaCl2、MgCl2等盐溶液淋洗时,铵盐洗脱率可达到90%以上,FENG等[13]利用0.06 mol/L的 KCl作为淋洗剂,当淋洗液 pH=5.5~6.5、液固比为2 mL/g、流速为 0.6 mL/min时,残留矿体铵盐脱除率可高达95.78%,而固定态铵主要以晶层层间的平衡离子态存在,含量在5%左右,难以被淋洗脱除。通过向风化壳淋积型稀土矿闭矿场中注入淋洗液,脱除矿体中水溶态和可交换态的铵态氮,然后对铵盐淋洗废水进行脱氮处理,从而达到从源头去除风化壳淋积型稀土矿闭矿场周围氨氮污染的目的。针对闭矿场淋出液氨氮浓度波动大、有机碳含量低等理化特性,可采用多种脱氮方式相结合的工艺脱氮,本文综述了风化壳淋积型稀土矿闭矿场淋出液脱氮的方法及工艺,以期为稀土矿山氨氮污染治理与修复提供一定技术参考。

1 物化法脱氮技术

1.1 吹脱法

吹脱法通过调节废水pH值呈碱性以增加水体中游离态氨含量,然后向废水中鼓入空气或水蒸气,利用游离氨在液气两相的分压差,废水中的氨以气相形式逸出,从而实现脱氮效果。黄海明等[14]采用吹脱法处理某稀土分离厂碳铵沉淀洗涤废水,结果表明,当调节废水pH=12、气液比3 000~4 000、温度在35~45℃时,氨氮去除率可达94%;郑巧巧等[15]利用吹脱法联合离子交换法脱除高浓度氨氮废水,经吹脱后氨氮浓度由27 500 mg/L降至1 999 mg/L,氨氮去除率高达92.70%,但废水中残留氨氮浓度依然较高。

空气吹脱法脱氮效果较稳定、所需设备简单、无二次污染产生,生成的气态氨可回收再利用;但该方法效率低、耗能大,需添加大量碱液并大量曝气,成本较高,吹脱法仅适用于高浓度氨氮废水的预处理,无法将氨氮含量降至较低水平。由于稀土矿闭矿场氨氮含量随闭矿年限和季节变化呈较大波动性,当淋出液氨氮浓度较高时,可以利用吹脱法对风化壳淋积型稀土矿闭矿场淋出液进行预先处理,并联合其他处理工艺进行脱氮。

1.2 膜吸收法

膜吸收法利用离子交换膜将氨氮废水和吸收液分隔两室,利用膜两侧的浓度差使NH3从高浓度废水中定向迁移至吸收液中,从而达到去除氨氮的目的。李建峰等[16]采用膜吸收法处理高浓度氨氮废水,在废水pH=11的条件下,膜装置运行60 min后氨氮的去除率可达95%以上。刘海洋等[17]利用膜吸收法处理丙烯腈废水,结果表明,氨氮的去除率随着pH值的增大呈上升趋势,当调节pH值为11.0时,脱氮效果最佳,氨氮去除率可达93.0%。朱健玲等[18]采用膜吸收法处理某风化壳淋积型稀土矿原地浸矿开采过程中产生的氨氮废水,结果表明,膜吸收法对高浓度氨氮废水中氨氮(500 mg/L)的脱除率显著高于低浓度氨氮废水(50 mg/L)。

膜吸收法采用硫酸作为吸收液,无需使用其他化学药剂,清洁环保无二次污染物产生。然而,离子交换膜一般较薄且易被污染,废水与吸收液之间的压差容易使膜发生破损,膜材料的损耗成为限制该方法在工业废水中应用的主要因素[19]。目前风化壳淋积型稀土矿闭矿场处于开采期的矿山较少,大部分稀土闭矿场闭矿年限较长,氨氮浓度普遍较低,因此也限制了该工艺在风化壳淋积型稀土矿闭矿场的应用。

1.3 离子交换与吸附法

离子交换法采用具有铵离子交换能力的阳离子交换剂,使交换剂中阳离子与废水中铵根离子进行离子交换反应,达到脱氮作用。离子交换法中应用最为广泛的交换剂为沸石。文婷[20]利用NaCl对天然斜发沸石进行改性处理,废水氨氮的去除率可达85.55%,通过FTIR分析发现改性后沸石的四面体骨架没有被破坏,且沸石再生后对氨氮的去除率仅下降了9.95个百分点,具有良好的重复利用性能。此外,某些吸附剂可吸附水体中氨氮,可较好去除低浓度氨氮。沈州等[21]利用500℃热解得到的稻壳和花生壳为吸附剂,对风化壳淋积型稀土矿氨氮废水中氨氮的吸附量分别达36.76 mg/g和31.29 mg/g,吸附过程符合Langmuir等温吸附模型。DENG等[22]利用镁盐改性生物质炭作为氨氮降解菌的固定化载体,强化去除风化壳淋积型稀土矿闭矿场淋出液中氨氮,氨氮去除率高达96%以上。

离子交换与吸附法操作方便、条件温和,离子交换和吸附剂可再生重复利用,适用于氨氮浓度低和杂质元素较少的氨氮废水,可联合其他预处理工艺,对风化壳淋积型稀土矿氨氮淋出液进行脱氮处理。

1.4 化学沉淀法

化学沉淀法利用Mg2+与和生成难溶性复盐MgNH4PO4·6H2O(MAP),固液分离后实现氨氮的脱除。王浩等[23]采用化学沉淀法去除稀土湿法冶炼产生的高钙高氨氮废水,利用碳酸根将水中Ca2+沉淀去除后,在 pH=9.03,n(Mg2+)∶n(NH4+)=1.2,n()∶n()=1.1,反应时间30 min的条件下,对氨氮的去除率高达95.40%,剩余总磷浓度为5.65 mg/L。刘大钧等[24]采用化学沉淀法对稀土矿山废水进行预处理,在 pH=9.0、n(Mg2+)∶=3.5∶1∶1.5 的条件下,废水中氨氮浓度由8 370 mg/L降为1 420 mg/L,氨氮去除率为83%,为使出水磷酸盐含量达标,向系统中加入适量氯化钙进行沉淀,可使上清液中浓度降为0.18 mg/L。

化学沉淀法适用于高浓度氨氮废水的预处理,具有沉淀反应迅速,产物较单一,操作条件简便等显著优点,得到的磷酸铵镁沉淀可作为缓释肥适用。对于高浓度氨氮废水,沉淀法需要投入大量镁盐和磷酸盐,为使氨氮沉淀完全,往往需要添加过量的磷酸盐,可能带来新的磷元素污染。为减少药剂使用量及二次污染,王美荣等[25]将MAP沉淀进行焙烧,分解产生的MgHPO4可重新用于氨氮废水的处理,但是采用此方法处理加大了废水盐度,不利于后续处理[26]。CHEN等[27]利用磷酸铵镁热解产物吸附沉淀后废水中氨氮,热解产物对氨氮的吸附量为72.5 mg/g,实现了沉淀产物磷酸铵镁循环利用,同时减少了药剂用量,减少了磷源的二次污染。

1.5 折点氯化法

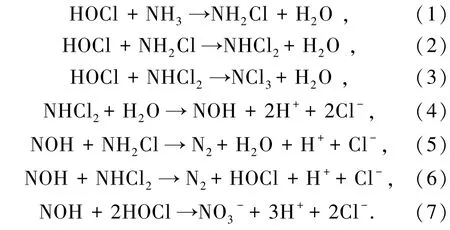

折点氯化法利用氯系氧化剂(氯气或次氯酸钠)将氨氮选择性氧化为氮气,氯系氧化剂用量存在某一折点,使水体中氨氮浓度降为零,且水中残留游离氯的含量最低。折点氯化脱氮过程涉及的主要化学反应方程式如式(1)~(7)所示,当向氨氮废水中添加适量氯系氧化物,控制反应终点为式(5)和式(6),可使氨氮转化为氮气且体系内产生余氯最少。KHAWAGA等[28]通过构建模型预测了折点氯化法的余氯含量并用于验证实际废水处理,与建立模型拟合较好。罗宇智等[29]采用化学沉淀法联合折点氯化法处理稀土矿山氨氮废水,当调节pH值为7.0、次氯酸钠投加量为理论值的1.4倍,经15 min反应后氨氮浓度降低为8.35 mg/L,去除率可达90.64%,达到稀土行业氨氮废水排放标准。欧家才等[30]通过调节pH值回收南方离子型稀土矿中稀土元素后,通过曝气吹脱耦合折点氯化的方法对稀土尾水进行脱氮,使稀土尾水的氨氮浓度低于15 mg/L,总氮去除率可达93%,达到国家排放标准。

折点氯化法的优点是脱氮效果稳定、反应迅速、设备简单、不受水温和盐含量影响,缺点是操作复杂,液氯使用和储存要求高,当氯系氧化剂过量则会产生二次污染[31],折点氯化法可联合其他脱氮预处理工艺,作为稀土矿区氨氮废水的后续处理工序。

1.6 湿式催化氧化法

湿式催化氧化法是液相介质在高温、高压和固体催化剂条件下,利用氧气将水中氨氮氧化为N2和H2O的过程,目前重点研究方向为催化剂的制备和优化,旨在提高氨氮氧化为氮气的选择性并降低反应温度和压强。WANG等[32]以 Pt为催化剂,考察了Pt/Ta3N5和Pt/Ta2O5及Pt/C三种负载材料催化剂的氨氮电化学氧化能力,结果表明,Pt/Ta3N5具备优异的电化学催化活性,增强了N原子在催化剂表面的吸附和电子传导能力,提高了脱氮效率。王子丹等[33]采用电化学还原法制备2%Pd/1%Ni/C双金属催化剂,结果表明,在反应温度为140℃、反应压强2 MPa、pH=12条件下处理氨氮浓度为1 000 mg/L的模拟废水,可氧化脱除99.0%的氨氮,其中90.5%氨氮被选择性氧化为N2,较单金属催化剂性能更加优越。

湿式催化氧化法是一种处理高浓度、有毒有害、生物难降解氨氮废水的高级氧化技术[34],可将氨氮选择性氧化为氮气和水,有脱氮效果好、流程简单、二次污染少等特点。但氧化过程中催化剂多采用昂贵金属制备,催化剂制备工艺成本高,且存在催化剂失活现象,目前该方法用于处理氨氮废水尚处于实验室阶段,工业化应用实例较少。

2 传统生物脱氮技术

化学脱氮法需向系统中加入大量化学物质,且易造成二次污染,而物理脱氮法需要曝气、吸附或使用膜材料,需要消耗大量能源,成本较高。相比而言,生物脱氮技术具有经济和无二次污染的优势,近年来受到了越来越多的关注。生物法是中低浓度氨氮废水处理最常用的方法,传统生物脱氮工艺包括两个步骤,即硝化和反硝化过程。硝化过程一般在有氧条件下,氨氧化菌(AOB)将氨氮(NH4+-N)氧化成亚硝酸根(NO2--N),生成的 NO2--N在亚硝酸盐氧化菌(NOB)的作用下进一步被氧化为硝酸根(NO3--N)。AOB菌和NOB菌统称为硝化细菌,为革兰氏染色阴性化能好氧自养菌,可利用环境中的CO2、HCO3-和H2CO3等无机碳和无机氮合成胞内物质,在自然界的氮循环中发挥着重要的作用。硝化过程存在的反应方程式为:

总方程:

反硝化菌在缺氧的条件下,以有机碳源为能源物质,将亚硝酸根和硝酸根还原成氮气。以甲醇为例,反硝化过程反应方程为:

传统硝化和反硝化过程中细菌类型及其参与反应的适宜生长环境不同,硝化过程一般为好氧条件下的自养反应,反硝化过程一般为缺氧条件下的异养反应,因此硝化和反硝化过程多在两个独立的生化池内完成。传统微生物脱氮工艺较成熟的工艺有三段活性污泥法、缺氧-好氧(A/O)工艺、厌氧-缺氧-好氧(A2/O)工艺、SBR序批式处理法和生物转盘法等[35-36]。

2.1 三段活性污泥工艺

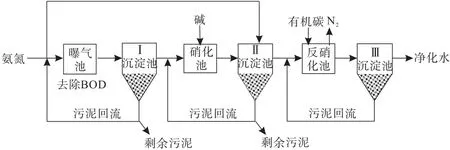

三段活性污泥法脱氮工艺流程如图1所示,主要由曝气池、硝化池和反硝化池三部分串联组成。氨氮废水先经曝气池,去除大部分生物可降解有机碳,活性污泥沉淀后部分返回,剩余污泥则排出系统;曝气后废水随后进入硝化池进行硝化反应,NH4+-N被氧化成NO3--N,硝化过程中生成的酸需加入适量的碱进行中和,然后进入反硝化池,在缺氧环境中NO3--N大部分被还原为N2排出体系,完成脱氮过程。

图1 三段活性污泥法脱氮工艺流程Fig.1 The denitrification process of three stage activated sludge

三段活性污泥法脱氮工艺的优点在于,对于不同细菌控制的反应过程实现单独控制,使得各段反应条件适宜,反应速度快且处理效果较为彻底;缺点在于,硝化段需增加投碱量,反硝化段需额外补充有机碳源,脱氮反应设备较多、流程较长、占地面积大、基建费用高[37]。

2.2 A/O与A 2/O工艺

A/O工艺又称为缺氧-好氧工艺,工艺流程如图2所示,该工艺主要特点是把缺氧反硝化池置于好氧硝化池前端,通过硝化液回流实现脱氮[38-39]。A/O脱氮氨氮废水首先进入缺氧池进行反硝化过程,利用原污水中的有机物和回流硝化液中的NO3--N完成反硝化过程,NO3--N被还原成N2排出;反硝化池中未参与反应的NH4+-N进入好氧硝化池,将NH4+-N氧化成NO3--N回流到反硝化池中,最后经过沉淀池,沉淀污泥部分回流到反硝化池,剩余污泥排出体系。李航等[40]对A2/O工艺初沉池进行改良,可显著提高A2/O工艺出水的脱氮除磷率,使氨氮浓度降低至低于0.5 mg/L。

图2 A/O脱氮工艺流程Fig.2 The denitrification process by A/O

A/O脱氮工艺的优点在于,将反硝化段置于最前端,可先降解原废水中的部分有机物,反硝化过程产生的碱进入硝化段,减少了硝化池中的投碱量。缺点在于,对于原废水中一些难降解物质的降解效率不高;脱氮过程中的NO3--N及NO2--N来自好氧硝化池,需提高回流量以增加脱氮率,增加了运行成本与能源消耗。

A2/O较A/O工艺而言新增一个厌氧池,置于缺氧池前,原废水和沉淀池中回流污泥进入厌氧池,厌氧缺氧好氧交替运行。A2/O脱氮工艺和A/O工艺类似,受回流比大小的限制,导致脱氮效率不高[41]。

2.3 SBR工艺

SBR工艺采用自动化控制装置实现生化反应在空间上和时间上的间歇运行,每个操作周期分为进水、反应、沉淀和排水等工序,实现生化池中缺氧和曝气的反复交替进行,可有效解决微生物反应装置繁琐、复杂的问题,具有工艺流程简单、污泥无需回流等优点,成本低、占地少,适合处理小水量、间歇排放的工艺氨氮废水。徐浩等[42]利用 SBR反应器研究C/N值对氨氮污水短程硝化性能的影响,结果表明,当C/N值大于1.0时,氨氧化细菌与亚硝酸盐氧化菌的比例将显著下降,对短程硝化过程逐步产生抑制作用。王桃等[43]采用SBR装置,考察缺氧/好氧和两种交替曝气方式对短程硝化启动性能的影响,结果表明,采用缺氧/好氧交替运行模式,可提高氨氮去除率和亚硝酸盐积累率,氨氧化菌活性更佳。

SBR工艺虽然简化了脱氮设备及流程,间歇性曝气过程中微生物容易受到环境变化的影响,导致脱氮过程产生硝态氮的累积,总氮去除效果并不理想。

2.4 生物膜法

生物膜法是将微生物负载到比表面积较大的材料上,可显著提高单位体积内微生物的浓度,增加脱氮效率[44]。基于生物膜的微生物转盘法流程如图3所示,氨氮废水经初沉池后进入好氧微生物转盘,由于生物膜上降解有机物的微生物生长速率高于亚硝酸菌和硝酸菌,前端好氧区微生物转盘有机物处理能力较强,硝化反应主要发生于后端好氧区微生物转盘,形成的NO3--N及NO2--N进入淹没式微生物转盘,补充有机碳源后在缺氧环境中进行反硝化反应,生成N2排出;未反应完全的有机碳再经过好氧微生物转盘加以去除。ZHENG等[45]通过控制体系DO值,考察三种不同运行策略下形成的微生物膜的脱氮规律,研究结果表明,微生物膜对外界环境变化具有一定抵御能力,而长期曝气可导致体系内反硝化细菌和厌氧氨氧化细菌丰度逐渐减少。

微生物膜法与活性污泥相比,具有微生物浓度高,处理效率快,污泥龄长,产泥量少,且对外界环境有较强适应性等优点;但在硝化过程中依然需要添加碱性物质,反硝化过程亦需额外补充有机碳源,且生物转盘启动能耗较大。

图3 生物转盘法脱氮工艺流程Fig.3 Nitrogen removal process of biological rotary table

相对于物理化学脱氮方法,传统微生物脱氮工艺具有效果稳定、操作简单、不产生二次污染和成本较低等优点,广泛应用于中低浓度氨氮废水处理,但对于处理风化壳淋积型稀土矿氨氮淋出液,依然存在一些不可忽视的缺点:①处理工艺流程长,反应池需要较大的占地面积,导致基建投资高;②硝化细菌世代时间较长,对环境较敏感且难以积累,需要较长的污泥停留时间才能保证其稳定脱氮;③硝化阶段,需进行曝气,并投加大量碱以中和硝化过程中产生的酸,增加了运行成本;反硝化阶段,为保证系统有充足的有机碳源,需额外投加有机碳作为电子供体,从而增加了脱氮成本;④为保证生物量和反硝化能力,硝化液需进行回流,增加了反应池容积和能耗[46]。

3 新型生物脱氮技术

由于传统生物硝化和反硝化技术不能完全满足C/N较低的稀土闭矿场氨氮淋出液的脱氮要求,且普遍存在占地面积大、运行成本偏高等缺点。近年来,基于工艺流程优化和新菌种的发现,开发出一些新的微生物脱氮理论及技术,可降低设备运行成本,简化脱氮工艺流程并提高脱氮效率,主要包括:短程硝化反硝化[47-48]、厌氧氨氧化[49-50]以及同步硝化反硝化[51]等脱氮技术。

3.1 短程硝化反硝化

短程硝化反硝化工艺是在传统硝化反硝化的基础上,省去亚硝酸盐氧化菌将亚硝态氮氧化成硝态氮的过程,氨氮被氧化为亚硝态氮后直接进入反硝化阶段,将亚硝酸氮还原成氮气,因而可缩短反应进程,提高脱氮速率[52]。与传统硝化反硝化相比,短程硝化反硝化略去硝化阶段中NO2--N→NO3--N和反硝化阶段NO3--N→NO2--N的转变,缩短了工艺流程并降低了曝气和药剂使用量,短程硝化阶段可减少25%的氧气消耗量,反硝化阶段节约40%的碳源,减少20%的CO2排放量;且整个工艺减少了剩余污泥的产生,进而降低了处理污泥的费用。短程硝化反硝化工艺的关键在于实现亚硝酸盐的稳定累积,当亚硝酸盐累积超过50%即可认为短程硝化阶段启动成功。国内外学者将研究重点集中于短程硝化的稳定积累,根据AOB和NOB两者对温度、溶解氧(DO)、pH、水力停留时间(HRT)、污泥龄、游离氨(FA)和有害物质等不同影响因子作用下的差异性,定向淘汰NOB的活性,使得系统内的AOB成为优势菌种,从而控制NH4+-N转化为NO2--N[53]。ZHANG等[48]通过精准控制DO和pH值,实现体系中AOB菌的高效富集并有效淘汰NOB菌,亚硝酸盐累积率可达到97.8%。乔昕等[54]通过向体系内间断性投加羟胺实现选择性抑制NOB菌,有望为短程硝化的快速启动提供可能性。

3.2 厌氧氨氧化

厌氧氨氧化菌在厌氧或缺氧状态下,以氨氮作为电子供体,以亚硝酸氮作为电子受体,直接将NH4+-N和NO2--N转化为N2[55]。Anammox菌普遍存在于次氧区域、海底沉积物、河流底泥以及人工污水处理系统等环境中。据统计,Anammox菌对海洋生态系统中氮的去除率超过50%,对全球氮循环起着重要作用。迄今为止,一共发现了6个Anammox菌属:Candidatus Brocadia、Candidatus Kuenenia、Candidatus Scalindua、Candidatus Jettenia、Candidatus Anammoxoglobus和Candidatus Anammoximicrobium;均属于Planctomycetes浮霉菌门[56-58]。

Anammox脱氮过程首先由Mulder等[59]在反硝化流化床中首次发现,并于1998年Strous等[60]提出厌氧氨氧化氮元素参与反应的化学计量式:

Kartal等[61]通过对Candidatus Kuenenia stuttgartiensis进行全序列分析,构建了厌氧氨氧化脱氮过程中的电子传递机制,如图4所示。NO2--N首先在亚硝酸盐还原酶(nitrite reductase,Nir)作用下被还原为中间代谢产物NO,然后在联胺合成酶(hydrazine synthase,HZS)作用下将NO继续还原并与NH4+反应生成N2H4,HZS是除一氧化氮还原酶(nitric oxide reductase,Nor)外唯一能形成N—N键的新型酶[62];最后,N2H4在联胺脱氧酶(hydrazine dehydrogenase,HDH)作用下被氧化成N2,最终使氮元素脱离体系。其具体代谢途径可分为如下3个步骤[63]:

图4 厌氧氨氧化脱氮过程电子传递机制Fig.4 Electron transport mechanism of anammox in nitrogen removal process

自厌氧氨氧化菌发现以来,基于该菌开发出的联合脱氮工艺,如短程硝化-厌氧氨氧化(PN-Anammox)、部分反硝化-厌氧氨氧化(PDN-Anammox)及全程自养脱氮(CANON)[64]工艺,被认为是处理含氮废水最经济高效的方法,目前已部分应用于高氨氮浓度工业废水的处理[65]。2002年在荷兰鹿特丹Dokhaven污水处理厂建成首座Anammox装置,标志着厌氧氨氧化工艺开始工程化应用[66]。迄今为止,Anammox工艺大多应用于高浓度氨氮废水处理,其处理氨氮浓度可高达1 500mg/L[67],容积去除率 NRR高达 9.50 kgN/(m3·d)[66],而传统生物硝化反硝化处理氨氮浓度一般在300mg/L以下,Anammox及其联合工艺对高浓度氨氮废水处理应用前景广阔。

相比于传统生物脱氮工艺,Anammox工艺具有诸多优点:无需额外添加有机碳,无需曝气,设备占地面积小,脱氮效率高,剩余污泥产量低等。鉴于风化壳淋积型稀土矿闭矿场淋出液C/N较低的特点,基于自养型的Anammox工艺相比于传统生物脱氮工艺具有显著优势。此外,稀土闭矿场淋出液仅含氨氮,亚硝态氮含量较少,且代谢产物中生成部分硝态氮,因此Anammox可联合短程硝化及反硝化工艺以实现稀土矿山氨氮废水的深度脱除。

3.3 同步硝化反硝化

同步硝化反硝化工艺可将微生物硝化和反硝化反应在同一反应器内同时进行[68-69],这种现象普遍存在于SBR、氧化沟、生物转盘、CAST和传统活性污泥法等反应器中[51,70]。目前,关于同步硝化反硝化脱氮机理可被归纳为以下3种理论:

(1)物理学理论:由于曝气阶段的不均衡导致反应器内部溶氧不平衡,进而形成好氧区和缺氧区,从而使硝化菌富集于好氧区进行硝化反应,反硝化细菌集中于缺氧区进行反硝化反应。

(2)微环境理论:受氧扩散作用限制,导致微生物生物膜或絮体上产生了溶氧梯度,生物体外部溶氧高,多聚集好氧硝化细菌;絮体内部由于氧的消耗及传质受阻,相对缺氧,多聚集反硝化菌,因此在微生物絮体不同区域可分别形成好氧区和厌氧区,同时进行硝化和反硝化,继而可以使硝化反应及反硝化反应在同一容器中同时进行。

(3)微生物学理论:传统硝化过程认为是自养硝化菌在好氧环境中完成,反硝化过程为异养反硝化细菌在缺氧环境中完成。但目前已有相关报道[71]指出,存在异养反硝化菌和好氧反硝化菌,可以在异养条件下完成硝化,并在好氧环境中完成反硝化反应。

19世纪末20世纪初无意中发现了异养硝化现象,由于异养硝化细菌生长速率快、耗氧低、耐酸性强等优点,可利用有机碳源将氨氮逐步转化为NH2OH、NO2--N、NO3--N、氮氧化物和 N2。 VARSTRAETE[72]首次分离出异养硝化菌Arthrobacter sp.(节杆菌),证实了异养硝化菌的存在,随后,越来越多的异养硝化菌被人们所发现,假单胞菌Pseudomonas、不动杆菌Acinetobacter、芽孢杆菌 Bacillus、肠杆菌 Enterobacter、产碱杆菌Alcaligenes等大量异养硝化菌被分离出来[73-77],同时大部分异养硝化细菌也是好氧反硝化细菌,这类细菌被称为异养硝化-好氧反硝化菌,在异养硝化阶段的产物(NO2--N和NO3--N)可继而作为好氧反硝化的反应底物,使硝化和反硝化过程在时间和空间上实现同步。

HNAD脱氮机理目前尚未明确,根据菌株的脱氮特性及相关酶学分析,可将HNAD代谢机制和脱氮途径分为以下两大类:①由WEHRFRITZ等[78]在前人基础上提出的脱氮过程电子传递机制,如图5所示,HNAD中将游离氨氮在氨单加氧化酶(AMO)的作用下生成NH2OH,继而在羟胺氧化酶(HAO)催化下氧化为NO2--N和NO3--N,分别被亚硝酸盐还原酶(NIR)和硝酸盐还原酶(NAR)还原生成NO,然后在一氧化氮还原酶(NOR)和氧化亚氮还原酶(NOS)的作用下生成N2O/N2等含氮气体。②硝化作用生成的NH2OH直接被还原为N2O/N2等含氮气体,没有产生中间产物NO2--N和NO3--N,且在生物体内未能检测到NIR和NOR的活性。

同步硝化反硝化工艺实现硝化和反硝化在时间和空间上的统一,减少了占地面积,极大降低了污水处理厂的建设与运行费用,目前,基于异养硝化-好氧反硝化菌株的同步硝化反硝化工艺在处理风化壳淋积型稀土矿氨氮脱除方面已有相关报道[79],但工业化应用较为少见。

4 多技术联用脱氮

风化壳淋积型稀土矿闭矿场氨氮淋出液浓度随稀土矿闭矿年限和季节降雨量的变化呈现波动性变化,单一脱氮工艺均存在一定缺陷,难以满足稀土矿闭矿场氨氮污染的长期稳定脱除,采用两种或以上脱氮工艺相结合的方法可弥补单一脱氮工艺的不足。何彩庆等[80]采用镧改性的D001树脂以及MAP-树脂联用工艺对稀土氨氮尾水进行了净化去除研究,总氨氮去除率可达98.55%。郑巧巧等[15]利用吹脱法联合离子交换法脱除高浓度氨氮废水,经吹脱后氨氮浓度由27 500mg/L降至1 999mg/L,氨氮去除率高达92.70%,联合两级串联树脂吸附后可将氨氮浓度降低至0.15mg/L;此外,稀土矿闭矿场氨氮淋出液中供微生物利用的有机质较少,导致传统生物脱氮需要投加大量碳源和碱,新型微生物脱氮技术的引入可缩短脱氮流程并降低成本,例如短程硝化-反硝化、短程硝化-厌氧氨氧化-反硝化、氨氧化细菌与厌氧氨氧化菌结合的一体脱氮等联合工艺[81],若实现新型微生物联合工艺的稳定运行,将在稀土矿闭矿场氨氮淋洗液的脱除方面具有较为广阔的应用前景。

5 结论及展望

(1)风化壳淋积型稀土矿是我国重要战略性矿产资源,以铵盐为浸取剂的原地浸出工艺导致闭矿场中残留大量氨氮,其中水溶态和离子交换态氨氮具有随雨水迁移能力,存在一定环境风险隐患,风化壳淋积型稀土矿闭矿场铵盐淋出液的脱氮处理可从源头减少氨氮污染。

(2)稀土闭矿场氨氮淋洗液去除方法主要包括:物理化学法和生物法。吹脱法、湿式催化氧化法、膜处理法和化学沉淀法适用于高浓度氨氮废水的预处理,离子交换法、折点氯化法等脱氮工艺适用于低浓度、杂质少氨氮废水的处理,物化法脱氮方法对设备和材料要求严格,成本相对较高;传统生物法具有安全性高、适用性强、处置成本低以及无二次污染等优点,但处理工艺流程长、处理速率偏低;新型生物脱氮技术简化了工艺流程,可提高了生物脱氮效率,在处理低C/N的稀土矿闭矿场铵盐淋出液时具有较好的应用前景。

(3)稀土矿闭矿场淋出液中氨氮浓度随矿山类型、闭矿年限及淋洗工艺的不同而呈现较大的氨氮浓度波动,单一脱氮工艺无法满足风化壳淋积型稀土矿氨氮的稳定脱除,采用多种脱氮工艺相联结合的方法有利于降低脱氮成本并增强脱氮效果;同时,应积极开发绿色高效脱氮新技术,以打破传统氨氮废水处理技术的局限性,促进风化壳淋积型稀土矿山的健康可持续性发展。