高硫尾矿充填体强度演化规律及其机理分析

付 豪 吴爱祥 阮竹恩 王贻明 王少勇 毕 成

(1.北京科技大学土木与资源工程学院,北京 100083;2.北京科技大学顺德研究生院,广东佛山 528399;3.金属矿山高效开采与安全教育部重点实验室,北京 100083)

硫化矿采选后产生的尾矿往往会富含多种硫化物及有毒有害物质。硫化物氧化后形成的酸性环境会促进尾矿中重金属元素的排出,导致地表尾矿库有酸性废水的流出,容易对周边造成地质灾害和环境污染等危害[1]。膏体充填技术将全尾砂充填至采空区,具有“一废治两害”的效果[2-3],并且还能节省尾矿库的建造成本,具有安全、环保、经济、高效等显著优势[4]。

研究表明,尾矿中的硫化物或硫酸盐会对充填体的长期强度和稳定性产生较大影响[5-7]。ERCIKDI等[8]研究认为硫化物的氧化产物会降低充填体的长期稳定性。KESIMAL等[9]研究发现尾矿中的硫化物易氧化成硫酸盐,与水泥水化产物反应会生成钙矾石和次生石膏等膨胀性产物,造成充填体劣化破坏,从而强度失效。LIU等[10]研究尾矿的含硫量对充填体孔隙和强度特性的影响,发现当尾矿硫含量从6.1%增加到25%时,充填体的单轴抗压强度先增大后减小。程纬华等[11]开展尾矿硫含量对充填体的单轴抗压强度影响试验,发现随着尾矿硫含量的增加,充填体单轴抗压强度逐渐减小。虽然国内外学者对含硫尾矿充填体强度规律研究已经有一定成果,但试验所用的尾矿含硫量多在30%以下,对高硫尾矿(含硫量>30%)充填体长期强度规律研究依然不够深入。同时有些高硫尾矿的金属矿山由于脱硫工艺及运输成本的原因,更倾向于使用不脱硫的尾矿直接用作充填材料,故针对高硫尾矿充填体强度规律的研究显得尤为必要。

本文采用印尼某铅锌矿的高硫尾矿进行试验。研究在不脱硫的情况下制备的充填体强度劣化的规律,分析不同灰砂比和料浆浓度下高硫尾矿充填体长期强度和稳定性的演化规律,同时结合微观上充填体的结构和组成成分,判断该高硫尾矿在不脱硫的情况下是否适合直接充填。

1 试验材料

1.1 高硫尾矿

试验采用的高硫尾矿来自印尼某铅锌矿,其化学成分分析结果如表1所示。高硫尾矿中主要金属元素为 Fe、Ca、Al、Mg、Zn 等,另外,硫的含量很高(质量分数为30.7%)。高硫尾矿的XRD物相分析如图1所示,主要矿物组成为黄铁矿(FeS2)、石英(SiO2)、白云石(CaMg(CO3)2),其中硫元素主要以黄铁矿的形式存在。

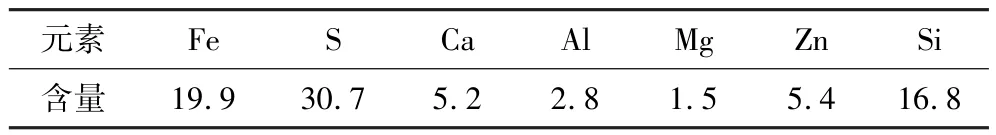

表1 高硫尾矿化学成分分析结果Table 1 Results of chemical composition analysis of high-sulfidic tailings %

图1 高硫尾矿XRD图谱Fig.1 XRD patterns of high-sulfidic tailings

采用欧美克TopSizer激光粒度仪测量高硫尾矿的粒度分布,结果如图2所示。

图2 高硫尾矿粒径分布Fig.2 Particle size distribution of high-sulfidic tailings

从图 2可以看出,-20μm粒级颗粒含量为43.7%,-37μm粒级颗粒含量为70.4%,+74μm粒级颗粒含量为7.2%,属于细颗粒尾矿。计算粒径分布曲线中的不均匀系Cu和曲率系数Cc,分别为6.15和1.37,同时满足Cu≥5和Cc=1~3两个条件,且高硫尾矿中-20μm粒级颗粒含量大于15%[4],表明该物料的级配良好,适合用作膏体充填材料[12]。

1.2 胶凝材料

试验所用胶凝材料为当地复合硅酸盐水泥(PCC)。根据水泥检测结果(采用ASTM标准),水泥比表面积为427 m2/kg,初凝和终凝时间分别为145 min、254 min,3 d抗压强度为16.2 MPa,28 d抗压强度为32.7 MPa。综合来看,PCC水泥类似于国内复合硅酸盐水泥[13]。

2 试验方法

采用全面试验设计法,分别研究3种灰砂比(1∶8、1∶12、1∶24)和 3 种料浆浓度(72%、74%、76%)下充填体的强度演化规律,分析高硫尾矿充填体的水化反应机理。

高硫尾矿充填试验配比设计如表2所示。根据配比设计制备充填料浆,再将料浆注入长×宽×高为40 mm×40 mm×40 mm尺寸的六联试模中振捣刮平,脱模后编号,最后放入温度为20℃、相对湿度为90%以上的标准养护室中养护。抗压强度测定按照JGJ/T 70-2009《建筑砂浆基本性能试验方法》,采用YDW-10型微电脑水泥抗压试验机测定试块在养护龄期为 14、28、35、56 和 90 d时单轴抗压强度。 抗压试验机的压力加载速度设为0.03 kN/s。

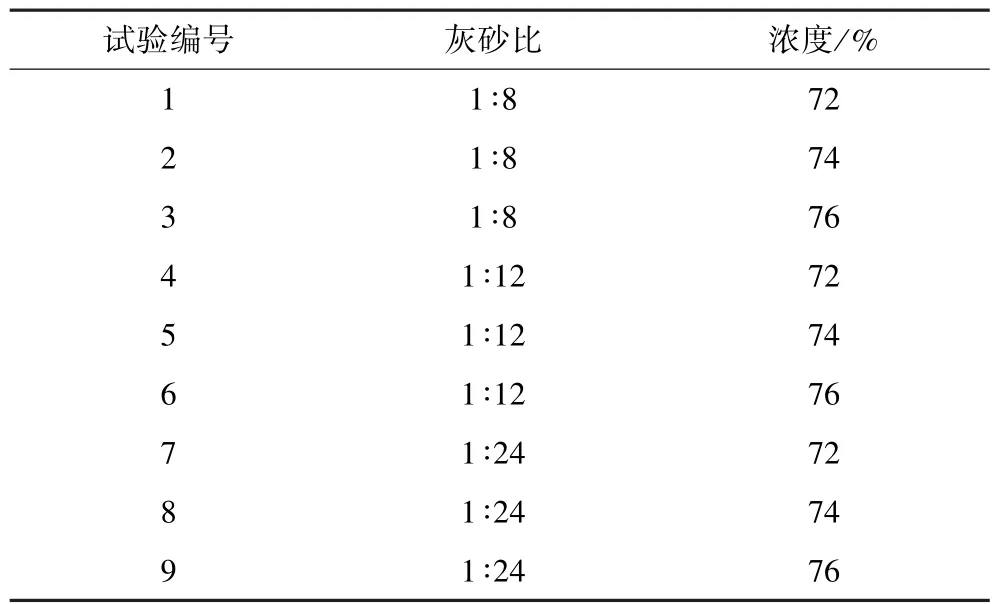

表2 高硫尾矿充填试验配比Table 2 Experimental ratio of high-sulfidic tailings CPB

将单轴抗压强度测试后的试块用无水乙醇浸泡24 h,然后取出在50℃的烘箱中烘干至恒重,以阻止试块水化反应继续进行。将处理后的部分试样烘干磨成细粉并通过孔径80μm的方孔筛,得到XRD试验样品,采用日本理学Smartlab X射线衍射仪进行试验。同时将部分试样制成小块再经喷金处理后采用型号为ZEISS GeminiSEM 500的场发射扫描电子显微镜分析其微观形貌特征,并利用能谱仪(EDS)辅助识别其水化产物。

3 试验结果与分析

3.1 灰砂比对充填体强度的影响

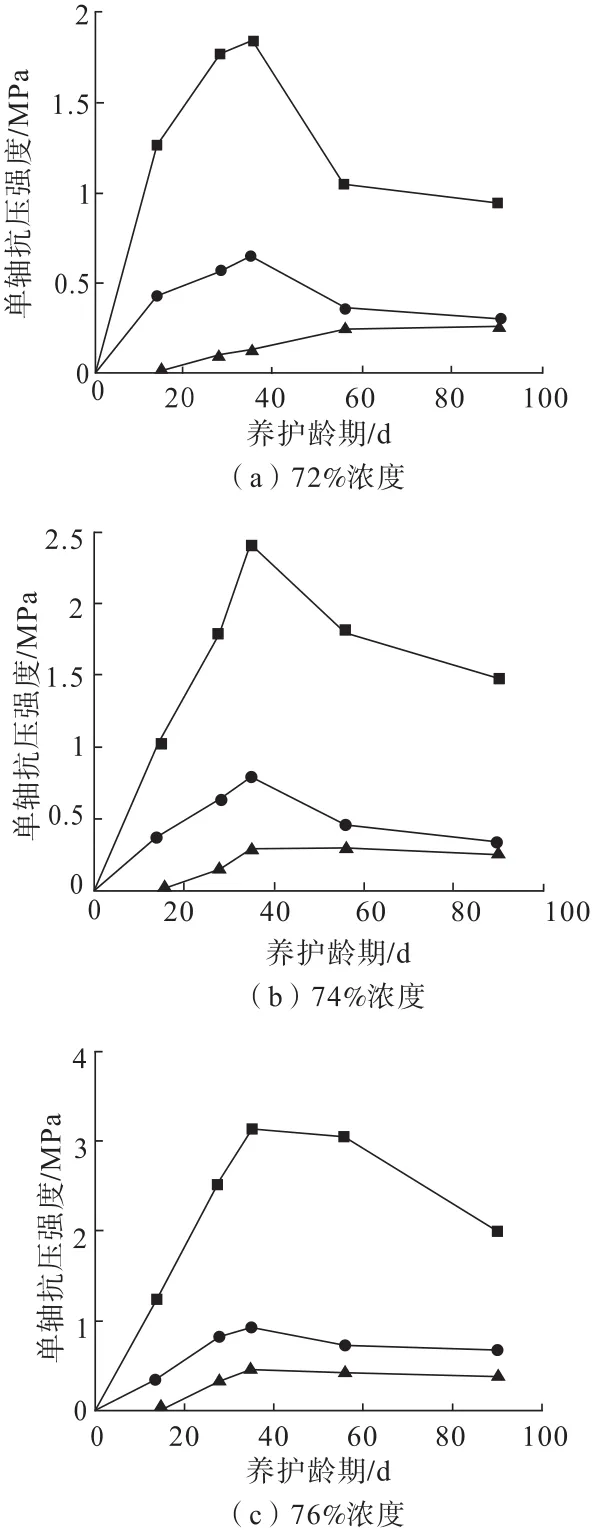

不同灰砂比条件下的高硫尾矿充填体强度演化规律如图3所示。

图3 不同灰砂比条件下高硫尾矿充填体强度演化Fig.3 Strength evolution of high-sulfidic tailings CPB with different cement-sand ratio

由图3可知,随着灰砂比的提高,充填体强度明显增大。在灰砂比为1∶8和1∶12条件下,充填体强度在3种料浆浓度下都随着养护龄期的增加表现为先增大后减小的趋势,在35 d龄期强度达到峰值,随后一直减小;在低灰砂比1∶24时,充填体强度随着养护龄期的增加缓慢增大后趋于平缓或略微减小。

为了对充填体强度劣化进行统一量化表征,本文定义90 d龄期强度为长期强度、长期强度损失率为长期强度相对于最大强度的下降率。如图3(a)所示,在72%浓度下,灰砂比1∶8时充填体的最大强度为1.84 MPa,长期强度为0.94 MPa,则长期强度损失率为48.9%;灰砂比为1∶12时,长期强度为0.30 MPa,长期强度损失率为53.1%;当灰砂比降为1∶24时,充填体强度随着养护龄期的增加缓慢增大,长期强度为0.26 MPa。 由图 3(b)、(c)可知:在 74%和76%浓度下,灰砂比1∶8时充填体最大强度分别为2.41 MPa、3.09 MPa,长期强度分别为1.47 MPa、1.98 MPa,则长期强度损失率分别为39%、35.9%;灰砂比降为1∶12时充填体长期强度分别为0.34 MPa、0.65 MPa,长期强度损失率分别为57%、28.6%;灰砂比1∶24时充填体强度随着养护龄期的增加缓慢增大后略微减小,最大强度分别为0.29 MPa、0.43 MPa,长期强度分别为0.25 MPa、0.37 MPa,强度劣化不明显。

根据图3可以得出不同灰砂比在各料浆浓度下充填体的长期强度损失率的演化规律,如图4所示。由于在72%浓度和1∶24灰砂比下充填体的长期强度劣化不明显,长期强度损失率近似于0。由图4可知:当料浆浓度为72%和74%时,充填体长期强度损失率随着灰砂比的提高而先增大后减小;当料浆浓度为76%时,充填体长期强度损失率与灰砂比则成正比关系。

图4 不同灰砂比条件下充填体的长期强度损失率Fig.4 Long-term strength loss rate of CPB with different cement-sand ratio

当灰砂比为1∶8和1∶12时,充填体内部早期生成了C—S—H等水化产物,逐渐填充充填体内部的裂隙,提高了其内部的致密程度,从而使强度随着养护龄期逐渐增大。但是,当养护龄期过长时,黄铁矿氧化后生成的硫酸盐会对充填体造成侵蚀,产生石膏和钙矾石等膨胀相矿物,引起充填体内部的微裂隙发展,最终导致充填体劣化和长期强度减小[14]。当采用1∶24的低灰砂比时,充填体早期强度较小,长期强度无显著变化,推测充填体内部孔隙和水化产物、膨胀相产物生成量达到平衡,即水化产物和部分膨胀相可以填充由于膨胀相增加引起的充填体内部空隙[15]。同时,在76%浓度下,提高充填体的灰砂比,水化反应加快,后期生成的膨胀相矿物更多,导致充填体内部的孔隙更少,最终导致充填体强度劣化的程度越大,从而引起充填体的长期强度损失率与灰砂比成正比。

3.2 料浆浓度对充填体强度影响

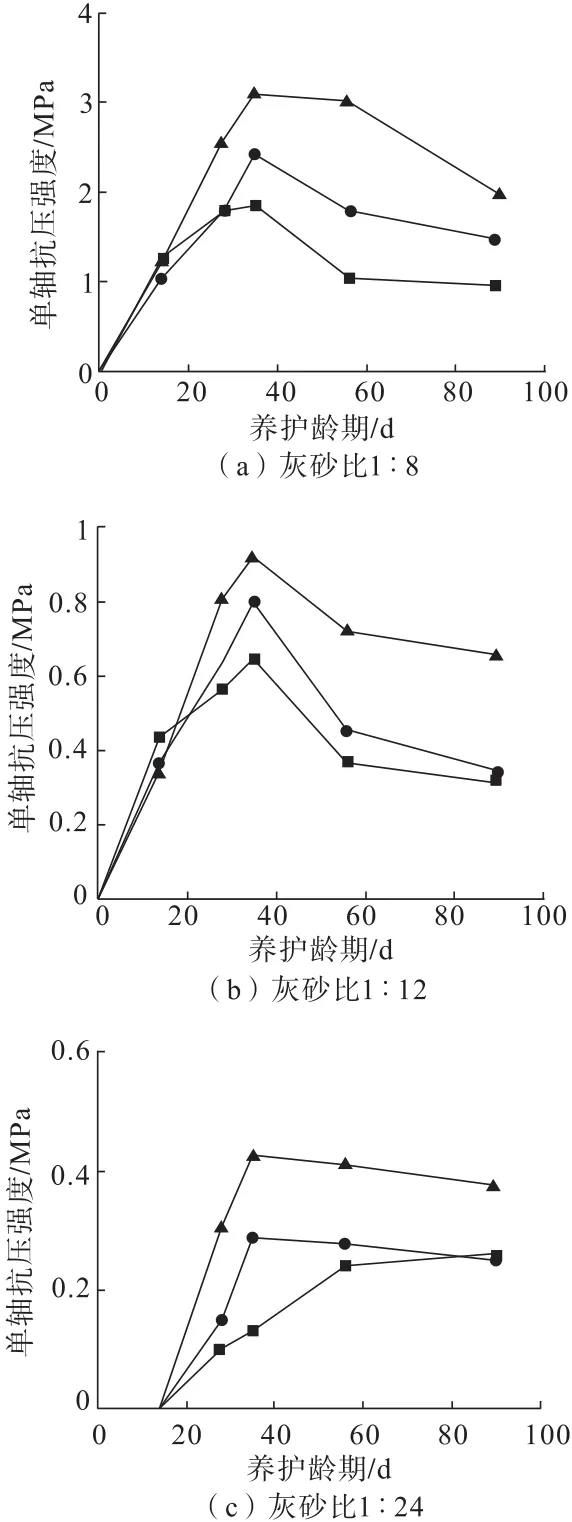

不同料浆浓度条件下高硫尾矿充填体强度演化规律如图5所示。

图5 不同料浆浓度条件下高硫尾矿充填体强度演化Fig.5 Strength evolution of high-sulfidic tailings CPB with different slurry concentration

由图5可知:提高料浆浓度可以增大充填体的最大强度和长期强度。如图5(a)、(b)所示,在1∶8灰砂比和1∶12灰砂比条件下,不同浓度料浆的充填体均在养护龄期35 d时获得最大强度,此后强度不断减小;同时,在养护龄期为0~14 d阶段,72%浓度料浆的充填体强度上升速率明显快于74%浓度料浆和76%浓度料浆的充填体;在养护龄期为14~35 d阶段,料浆浓度越高,充填体强度的上升速率越快。由图5(c)可知,在1∶24灰砂比条件下,74%浓度料浆和76%浓度料浆的充填体强度随着养护龄期的增加而先增大后减小,但72%浓度料浆的充填体随着养护龄期的增加而不断缓慢增大。

通过图5可以得出不同料浆浓度条件下充填体的长期强度损失率的演化规律,如图6所示。在1∶24灰砂比条件下,74%浓度料浆和76%浓度料浆的充填体长期强度损失率相近;当灰砂比提高到1∶12时,充填体长期强度损失率随着料浆浓度的提高先增大后减小;当灰砂比提高到1∶8时,充填体长期强度损失率与料浆浓度成反比。

图6 不同料浆浓度条件下充填体长期强度损失率Fig.6 Long-term strength loss rate of CPB with different slurry concentration

因为试验所用的尾矿粒度较细,充填料浆浓度越低,泌水率越高,从而导致充填体强度在养护龄期为0~14 d阶段的增长速率更快。当充填体内部水化反应进行一段时间后,料浆浓度高的充填体内部结构更密实,孔隙率更低,C—S—H凝胶等水化产物也更多,从而强度在养护龄期为14~35 d阶段的增长速率会加快;当水化反应继续进行时,由于硫化物氧化生成了硫酸盐,对充填体进行侵蚀,会生成石膏和钙矾石等膨胀相矿物,导致充填体内部产生较高的拉应力,从而引起充填体内部微裂隙的发展,造成充填体的长期强度减小[16]。同时,在1∶8灰砂比条件下,料浆浓度越低,充填体内部孔隙相对更多,更有利于硫化物氧化,从而导致石膏等膨胀相产物生成量更多,对充填体造成的硫化侵蚀会更明显,所以低浓度的充填体长期强度损失率更大。

3.3 充填体强度劣化机理分析

3.3.1 充填体物相组成分析

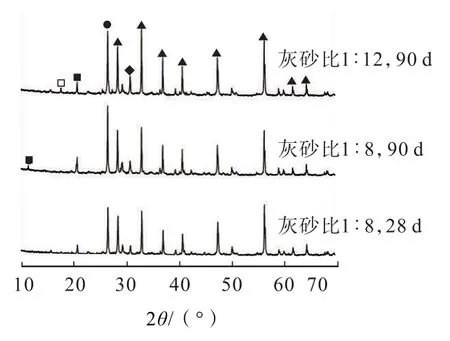

料浆浓度74%时不同灰砂比和龄期下的充填体XRD图谱如图7所示。

图7 料浆浓度74%时不同灰砂比及龄期下的充填体XRD图谱Fig.7 XRD patterns of CPB with different cement-sand ratios and curing ages at a slurry concentration of 74%

由图7可知:除尾矿中含有的黄铁矿、石英、白云石等矿物外,充填体水化产物主要有C—S—H,以及石膏和少量钙矾石等膨胀相[17]。充填体中C—S—H多为无定形物质,在X射线衍射图谱中以弥散峰形式出现[18]。

当料浆浓度为74%,灰砂比为1∶8时,与图1相比,充填体中有石膏衍射峰出现,并且黄铁矿的衍射峰强度减小,表明其含量有所减少。黄铁矿含量的减少及石膏的生成,说明尾矿中的硫化物发生了氧化反应,反应方程式[19]如下:

在一定氧气浓度和湿度下,黄铁矿容易氧化成硫酸根离子,且反应生成氢离子(式(1))。同时水泥中的主要成分硅酸三钙和硅酸二钙发生水化反应会生成水化硅酸钙(C—S—H)和氢氧化钙(式(2)和式(3))。水化反应生成的氢氧化钙进一步与硫酸根离子和铝酸三钙反应会生成石膏和少量钙矾石等膨胀相产物(式(4)和式(5))。氧化反应中氢离子的形成将降低水化产物存在环境的pH值,使C—S—H凝胶出现脱钙现象,导致水化产物减少,充填体骨架出现裂隙,并且膨胀相产物在充填体内部会产生很大的膨胀内应力,导致充填体结构开裂破坏,从而引起充填体长期强度的减小[20-22]。

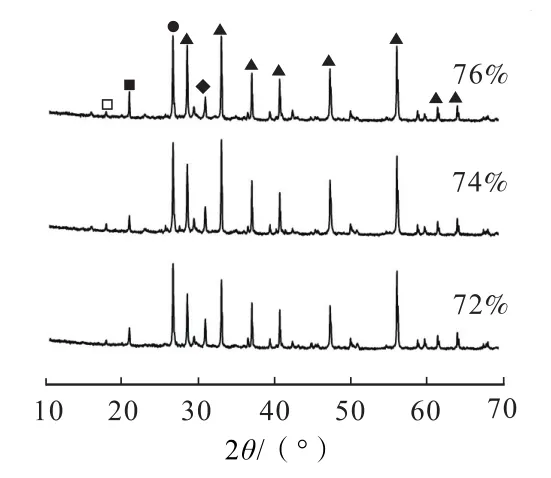

灰砂比1∶12时不同料浆浓度下充填体90 d的XRD图谱如图8所示。

图8 灰砂比1∶12时不同料浆浓度下的90 d充填体XRD图谱Fig.8 XRD patterns of 90 d CPB with different slurry concentration when cement-sand ratio is 1∶12

由图8可知,充填体中钙矾石含量较低,且料浆浓度对钙矾石含量影响不大。

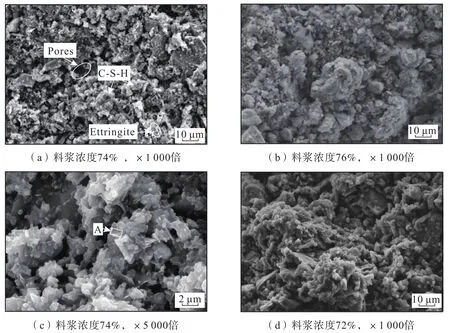

3.3.2 充填体微观结构分析

由扫描电子显微镜微观形态结果结合XRD图谱能够较好地解释宏观力学性能的规律。灰沙比为1∶8时不同养护龄期下充填体SEM图如图9所示。当充填体养护龄期从28 d增加到90 d时,石膏的衍射峰强度明显增大,说明其含量有所增加(图7)。充填体90 d龄期结构相对更加疏松,生成的石膏会对周围物质膨胀挤压,使充填体内部产生较大的拉应力,当膨胀产生的拉应力大于水化产物之间的黏聚力时,就会产生一些微裂隙(图9(a)、(b))。图9(c)中充填体在早期生成的棒状C—S—H凝胶由于氧化反应中氢离子的生成,降低了水化产物环境的pH值,从而发生脱钙现象,后期也会导致充填体的骨架出现裂隙,造成充填体后期强度的减小。

图9 不同养护龄期下充填体SEM图Fig.9 SEM images of filling bodies under different curing ages

当灰砂比从1∶8降低到1∶12时,不同料浆浓度下充填体的90 d SEM图如图10所示。充填体水化产物除了C—S—H凝胶和石膏外,还有少量钙矾石生成(图7)。由图9(b)及图10(a)可知:当灰砂比由1∶8降为1∶12时,充填体内部结构更加疏松多孔,生成的C—S—H凝胶团数量明显少于高灰砂比时的充填体,有部分空隙被针状钙矾石填充,还有部分空隙被疑似石膏的不规则短柱状晶体充填(图10(c))。为此针对图10(c)中A处短柱状水化产物进行EDS能谱分析,结果如图11所示。由图11可知:A处水化产物中Ca、S、O元素含量较高,故可认定该处生成的产物为石膏。当灰砂比降为1∶12时,由于水化产物中的石膏和钙矾石等膨胀相产生得更多,故充填体受到的破坏程度更大,从而其长期强度损失率更大。因此,在低料浆浓度(72%和74%)条件下灰砂比由1∶12提高到1∶8时可以减小充填体的长期裂化程度。

在灰砂比1∶12条件下,充填体在72%和74%料浆浓度下生成的石膏和钙矾石较少,比76%浓度时的含量要低(图8)。当料浆浓度从74%提高到76%时,充填料浆中拌合水含量更少,固化后的充填体结构更致密,但由于灰砂比较低,生成的C—S—H凝胶较少,导致充填体内部仍有部分孔隙(图10(b)),中后期生成的石膏和钙矾石膨胀填充到孔隙中,使充填体内部结构更密实,引起的充填体强度劣化并不明显,在一定程度上反而减小了充填体长期强度的下降幅度,从而减小了其最大强度损失率。因此,在灰砂比1∶12条件下,料浆浓度提高到一定程度,充填体长期强度损失率反而会减小。

图10 不同料浆浓度下90 d充填体SEM图Fig.10 SEM images of 90 d CPB under different slurry concentration

4 结 论

(1)印尼某铅锌矿尾矿中含大量黄铁矿,含硫量高达30.7%,在不脱硫的情况下膏体充填体在养护龄期内会出现不同程度的劣化。高硫尾矿充填体在不同灰砂比及料浆浓度配比下长期强度损失率不同,最大可达57%。因此,高硫尾矿充填只能保证中短期的充填体质量,不适合充填体长期强度要求高的矿山。

(2)在同一料浆浓度条件下,提高灰砂比可以显著增大高硫尾矿充填体强度。当料浆浓度为72%和74%时,充填体长期强度损失率随着灰砂比的提高而先增大后减小,当料浆浓度为76%时,充填体长期强度损失率与灰砂比则成正比关系。

(3)在同一灰砂比条件下,提高料浆浓度可以增大高硫尾矿充填体的最大强度。在1∶24灰砂比条件下,74%浓度料浆和76%浓度料浆的充填体长期强度损失率相近;在1∶12灰砂比条件下,充填体长期强度损失率随着料浆浓度的提高先增大后减小;在1∶8灰砂比条件下,充填体长期强度损失率与料浆浓度成反比。

(4)通过采用XRD、SEM及EDS等微观分析方法,结果表明高硫尾矿充填体在后期由于尾矿中硫化物的氧化会生成石膏和少量钙矾石等膨胀相产物,从而引起充填体出现不同程度的膨胀劣化,同时氧化反应后的酸性物质会降低水化产物环境的pH值,造成C—S—H凝胶发生脱钙现象,引起充填体的骨架出现裂隙,从而导致充填体长期强度的减小。