基于正交试验的膨胀充填料浆流变特性及管输阻力计算模型研究

王 剑 王贻明 张敏哲 彭青松 颊 威

(1.北京科技大学土木与资源工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083;3.安徽马钢罗河矿业有限责任公司,安徽 合肥 230000)

充填采矿法具有贫损率低、安全且环保等优点,被广泛运用于各类地下矿山[1-2]。而管道输送作为充填工艺中的关键环节,是确保充填系统稳定、高效运行的前提[3]。影响充填料浆流变性能的主要因素有:料浆浓度、灰砂比、尾砂级配、粉煤灰含量等[4-7],其中研究最多的因素为料浆浓度,且已在这方面取得共识,即充填料浆的屈服应力和塑性黏度均会随其浓度的增加而增加。

针对管输阻力的计算模型,国内有关学者做了大量研究:侯永强等[8]以金川二矿区的尾砂浆作为试验材料,探究不同浓度下的尾矿膏体流变特性和管输阻力计算模型,结果表明屈服应力随料浆浓度的增加遵循二次函数递增规律,而塑性黏度则遵循指数函数递增规律,并以此建立了基于料浆浓度或坍落度的管道输送阻力计算模型。于跃等[9]以新阳煤矿充填开采为背景,对高浓度充填料浆流变特性和管输阻力进行了研究,基于宾汉模型提出了高浓度胶结充填料浆沿程阻力损失的理论公式。王劼等[10]通过分析流变参数与浓度间的数学关系,建立了会泽铅锌矿膏体充填料浆管道输送阻力损失计算经验公式。李帅等[11]基于H-B流变模型和絮网结构理论,通过构建考虑时变性的超细全尾砂似膏体流变模型,推导了相应的管输阻力计算公式。本研究针对某铁矿采用膨胀剂进行充填接顶,为研究膨胀充填料浆在管道输送中阻力计算模型,开展了膨胀充填料浆正交流变试验。

1 膨胀充填料浆膏体流变特性试验

1.1 试验材料

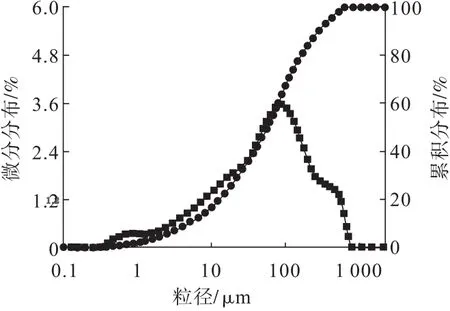

选自安徽某铁矿提供的全尾砂、胶固粉及膨胀剂作为试验材料,其中全尾砂的比重为3.009,容重为1.64 g/cm3,平均粒径d50=56.318μm,颗粒不均匀系数Cu=16.90,曲率系数Cc=1.41,具体粒度分布如表1及图1所示。

表1 全尾砂粒级组成Table 1 Grain grade composition of whole tailings

图1 全尾砂粒径分布曲线Fig.1 Particle size distribution curve of whole tailings

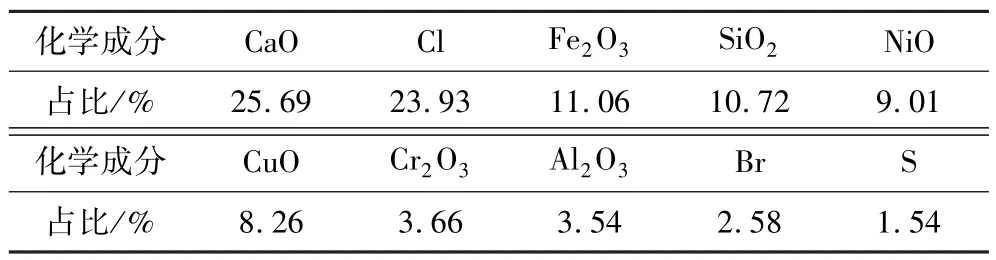

采用X射线荧光光谱分析仪对膨胀剂的化学成分进行分析,经检测该膨胀剂的主要化学成分为CaO、Cl,占比均超过20%,属于氧化钙类膨胀剂,具体化学成分如表2所示。

表2 膨胀剂化学组成Table 2 Chemical composition of expansion agent

1.2 正交试验方案

本次试验设计3个因素,即质量浓度A、灰砂比B及膨胀剂掺量C(膨胀剂质量/固体总质量),分别研究这3因素对流变参数的影响敏感性和影响趋势,其中每个因素3个水平,各因素及水平取值如表3所示。

表3 正交试验因素及水平Table 3 Orthogonal test factors and levels

采用3因素3水平L9(34)正交表进行试验设计,如表4所示。

表4 膨胀充填料浆流变正交试验设计Table 4 Rheological orthogonal experimental design of expanded filler slurry

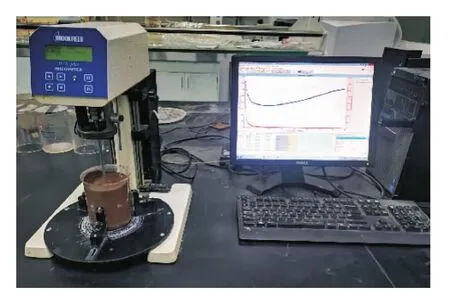

按照正交试验设计,依次配制这9种膨胀充填料浆。本试验采用Brookfield R/S plus型流变仪来检测料浆的流变性能,采用控制剪切速率(CSR)模式进行试验,分别测定料浆在不同剪切速率下(0~120 s-1)的剪切应力和表观粘度,试验仪器如图2所示。

图2 试验过程及仪器Fig.2 Test process and instrument

2 流变试验结果与分析

2.1 基于Bingham模型流变正交试验结果

全尾砂膏体料浆是一种非牛顿结构流体,流变学理论是研究其流动性能的有效手段,而屈服应力和塑性粘度是描述流体流变性质的关键指标[12]。有研究表明,尾砂浆体内部细颗粒之间会相互吸引而形成松散的絮网结构,采用Bingham模型可对膏体流变规律进行较为精确的描述[13-14],其数学表达式为

式中,τ为剪切应力,Pa;τ0为屈服应力,Pa;μ为塑性粘度,Pa·s;γ为剪切速率,s-1。

测试所得的不同料浆浓度、灰砂比、膨胀剂掺量下的剪切速率与剪切应力之间的关系曲线如图3所示。基于Bingham模型对剪切速率和剪切应力进行拟合,分别得到不同料浆浓度、灰砂比、膨胀剂掺量下料浆的流变方程及流变参数,如表5所示。

图3 剪切应力与剪切速率关系曲线Fig.3 Shear stress and shear rate relationship curve

表5 膨胀充填料浆正交试验流变参数Table 5 Orthogonal test rheological parameters of expanded filler slurry

2.2 极差分析

极差分析法又称直观分析法,其具有计算简单、直观形象、简单易懂等优点,是正交试验结果分析最常用的方法。正交试验中,某一因素极差越大,说明该因素为影响试验结果的主要因素,反之为次要因素[15]。根据流变试验结果,采用SPSS数据处理软件分别对试验指标屈服应力和塑性粘度进行极差分析,以研究各因素对试验指标的敏感性,结果如表6所示。

表6 正交试验极差分析Table 6 Range analysis of orthogonal test

由表6可以得出:

(1)对于屈服应力,各因素的极差顺序为RA>RB>RC,且RA明显大于RB和RC,说明料浆质量浓度对膨胀充填料浆屈服应力的影响最大,灰砂比次之,膨胀剂掺量的影响最小。

(2)对于塑性粘度,各因素的极差顺序为RA>RB>RC,而且RA远大于RB和RC,说明质量浓度对膨胀充填料浆粘度的影响最大,灰砂比的影响较小,膨胀剂掺量几乎无影响。

试验指标屈服应力和塑性粘度随影响因素各水平的变化趋势如图4所示。

图4 屈服应力和塑性粘度随影响因素水平变化趋势Fig.4 Yield stress and plastic viscosity change with the level of influencing factors

由图4可知:

(1)对于屈服应力而言,膨胀充填料浆的屈服应力随质量浓度的增加而大幅度增加,随灰砂比的降低呈明显增加趋势,随膨胀剂掺量的增加呈明显降低趋势。

(2)对于塑性粘度而言,膨胀充填料浆的粘度随质量浓度的增加而大幅度增加,随灰砂比的降低而小幅度增加,随膨胀剂掺量的增加几乎无变化。

2.3 方差分析

由于极差分析并不能区别各因素所对应的试验结果究竟是由因素水平不同引起还是由试验误差而引起[15]。故需进行方差分析,通过方差分析来判断各因素对试验指标影响的显著性,分析结果如表7所示,其中显著性水平屈服应力α=0.10、F0.10=9.000;塑性粘度α=0.05、F0.05=19.000。

表7 正交试验方差分析Table 7 Orthogonal test variance analysis

由表7可以得出:

(1)对于屈服应力而言,料浆质量浓度和灰砂比对其有显著性影响,膨胀剂掺量影响不显著。

(2)对于塑性粘度而言,料浆质量浓度对其有显著性影响,灰砂比和膨胀剂掺量影响不显著。

3 管道输送阻力计算模型

假设充填料浆在水平管道中以均质层流状态流动,则料浆在水平管道输送过程中的受力分析如图5所示:

图5 充填料浆管道输送受力分析Fig.5 Force analysis of filling slurry pipeline transportation

在管道中取长度为L的一段微元体进行受力分析:

式中,τw为料浆在管壁处的切应力,Pa;d为管道内径,m;L为微元体长度,m;P1为微元体所受左端压力,Pa;P2为微元体所受右端压力,Pa。

式(2)化简可得:

式中,ΔP为管长L的压力损失,即ΔP=P1-P2,Pa。

ΔP/L即为该管道的摩阻损失im,式(3)则可变为

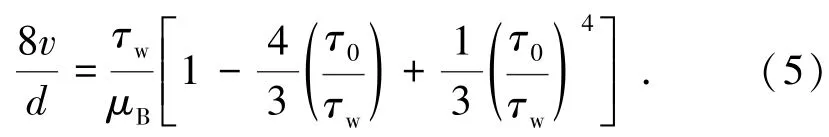

一般将充填料浆看作为宾汉姆塑性体,层流区宾汉塑性体管壁的切应力τw与流速v关系可由Buckingham方程给出:

由于膏体充填的(τ0/τw)高次幂数值很小,可忽略不计[10],式(5)可简化为

将式(4)代入式(6)化简可得基于流变参数的传统阻力im计算模型公式A:

根据正交试验数据,结合极差和方差分析结果,料浆质量浓度x1和灰砂比x2对屈服应力τ0的影响显著,膨胀剂掺量x3的影响较小;料浆质量浓度x1对塑性黏度μB的影响最为显著,灰砂比x2影响较小,膨胀剂掺量x3几乎无影响。为定量分析料浆质量浓度x1、灰砂比x2、膨胀剂掺量x3与屈服应力τ0和塑性黏度μB之间的关系,采用考虑交互作用的多元非线性回归模型,利用matlab软件进行拟合回归分析,结果如表8所示。

表8 流变参数拟合回归分析Table 8 Fitting regression analysis of rheological parameters

将屈服应力τ0和塑性黏度μB的拟合公式代入式(7)中可得水平管道阻力计算模型公式B:

通过式(8)可知,在该矿山确定管径和流量的前提下,水平管道的阻力主要由充填浓度、灰砂比和膨胀剂掺量所决定。本研究以罗河铁矿管道输送系统为工程背景,该矿山水平管道充填内径为135 mm,垂直钻孔深500 m,充填流量约250 m3/h,通过在回风石门水平充填管道内安装压力表(两压力表相距90 m),同时通过数据传输线缆将压力数据、充填流量及充填浓度实时收集显示在充填控制室内。从而对膨胀充填料浆的压力进行实时监测,根据两压力表之间的压力差及距离即可计算出水平管道料浆的实际管道阻力。

将流变试验参数代入传统阻力计算模型公式A,充填参数(浓度、灰砂比、膨胀剂掺量)代入水平管道阻力新计算模型公式B,分别与两压力表实测水平管道阻力进行对比分析,计算结果如表9所示,数据曲线如图6所示。

表9 阻力计算模型与实测值对比Table 9 Comparison of resistance calculation model and measured value

图6 阻力计算模型与实测值对比图Fig.6 Comparison of resistance calculation model and measured value

由表9及图6可知,以罗河铁矿为工程背景,采用传统流变阻力模型公式A计算出的膨胀充填料浆水平管道阻力偏大,与实际水平管道所受阻力相差较大;而膨胀充填料浆阻力计算模型公式B与管道所受实际阻力明显更为符合,相对误差均在10%以内。由此可见,考虑充填浓度、灰砂比和膨胀剂掺量的阻力计算模型公式B用于计算该矿山膨胀充填料浆阻力是可靠的。

4 结 论

(1)以质量浓度、灰砂比及膨胀剂掺量为影响因素,开展三因素三水平正交流变试验,极差方差分析结果表明:质量浓度是影响膨胀充填料浆屈服应力和塑性粘度的主要因素,灰砂比次之,膨胀剂掺量对屈服应力的影响较小,对塑性粘度几乎无影响。

(2)根据极差方差分析结果,以质量浓度、灰砂比、膨胀剂掺量为影响因素,建立了流变参数(τ0、μB)的计算模型,该流变参数模型满足多元非线性回归方程。

(3)基于传统阻力计算公式A,通过构建质量浓度、灰砂比及膨胀剂掺量与流变参数之间关系,建立了充填料浆阻力计算的新模型公式B,并以罗河铁矿为工程背景验证了阻力计算新模型公式B的准确性,结果表明,考虑质量浓度、灰砂比、膨胀剂掺量的阻力计算新模型公式B相比传统仅考虑流变参数的阻力计算模型公式A更符合膨胀充填料浆在水平管道所受实际阻力。