3D打印光敏树脂表面楔形冠状织构的摩擦学性能

李昊,高朋,陈文刚,尹红泽,吴华杰,魏璇

(西南林业大学机械与交通学院,昆明 650224)

3D打印技术是快速成型制造技术的一种,其基本原理是依据三维数据模型,通过对特定材料的逐层累积从而形成三维实体。其也被称作增材制造技术[1-2]。3D打印可细分为六种不同的成型技术[3],即:粘合喷射成型(3DP)技术、熔融层积成型(FDM)技术、立体光固化成型(SLA)技术、选区粉末激光烧结(SLS)技术、选择性激光熔融(SLM)技术和分层实体制造(LOM)技术。其中,SLA技术打印出的试样相较于其它打印方式而言,具有表面质量好、精度高、较光滑的显著优势。其常用材料为光敏树脂,利用光敏树脂的聚合反应,通过计算机控制紫外光束沿着轨迹信息逐点扫描,在每一层固化完成后,工作台下移一定距离,再次扫描并固化新的光敏树脂,最终形成三维实体[4-6]。关于光敏树脂的研究已有许多报道,例如:Lu等[7]使用水性聚氨酯(WPU)作为涂层材料来改善光敏树脂的生物相容性,将WPU乳液涂在树脂表面上,制备复合支架,结果表明,该复合支架具有光滑的亲水表面,低细胞毒性,可使人脐静脉内皮细胞快速增殖。Liu等[8]研发了用于牙科、具有抗菌功能的光敏树脂,通过添加含Ag的埃洛石纳米管进行光固化3D打印,结果表明,该样品的弯曲强度增加了25%,同时还具备优良的抗菌能力。王世崇等[9]将改性碳纤维与光敏树脂复合制备光敏树脂/碳纤维复合材料,大大增强了材料的力学性能与韧性。韩艳阳[10]利用丙烯酸-2-羟乙酯对勃姆石纳米线进行改性,改善其在树脂中的分散性,添加到光敏树脂中,提高了材料的弯曲强度。随着光敏树脂性能的改善,其应用前景十分广阔。

大量试验证明,材料表面织构化技术是提高其使用寿命的有效物理改性手段,有利于减小材料表面的磨损,从而达到延长材料使用寿命的目的。材料表面经过形貌修饰,形成凹坑或沟槽,一方面可作为润滑油液的存储器[11],加速润滑油膜的形成,另一方面可作为磨屑的收集器,减小其对工件表面造成的二次磨损,同时因织构化而产生的流体动压润滑被认为是织构可以起到减摩作用的主要原因。随着表面织构技术在工程领域的广泛应用,织构的加工方式也成为研究的重点。尹红泽等[12]利用FDM技术在丙烯腈-丁二烯-苯乙烯塑料表面制备楔形三角织构,得出非对称织构在减摩抗磨中具有方向性,这对单向运动部件的减摩抗磨提供了现实指导。但是利用SLA技术在光敏树脂表面制备织构的研究尚未见报道。笔者采用SLA技术在光敏树脂表面制备楔形冠状织构,通过Fluent进行流体力学仿真分析,利用摩擦磨损试验机,改变试验的转速和载荷研究不同面积占有率织构的减摩抗磨效果,最终获取适用于不同工况的最佳织构面积占有率参数,以期对表面织构在光敏树脂的应用提供理论支持。

1 实验部分

1.1 主要原材料

光固化树脂:C-UV9400A,东莞爱的合成材料科技有限公司。

1.2 主要仪器与设备

光固化3D打印机:Lite 600HD-A型,上海联泰科技股份有限公司;

金相试样磨抛机:PG-1S型,三思永恒科技(浙江)有限公司;

超声波清洗机:SB25-12DTDS型,宁波新艺超声设备有限公司;

MRTR多功能摩擦磨损试验机:MR-070型,济南蓝波试验设备有限公司;

电子分析天平:FA324C型,上海衡际科学仪器有限公司;

体式显微镜:XTL-100型,济南恒旭试验机技术有限公司。

1.3 打印条件

设置打印条件为:层厚0.1 mm,波长500 nm,曝光时间10 s,灯灭延迟3 s,抬升速度15 mm/min,回程速度 30 mm/min,打印尺寸 30 mm×30 mm×5 mm,室温20℃。

1.4 试样制备与前处理

将MRTR多功能摩擦磨损试验机上装夹所用圆柱销在试样表面上做回转运动,所扫过的环形面积平均分为16份,每一份作为一个单元体,每一个单元体上设置一个楔形冠状织构,16个完全相同的楔形冠状织构呈环形分布,如图1所示。

图1 单元体划分和楔形冠状织构示意图

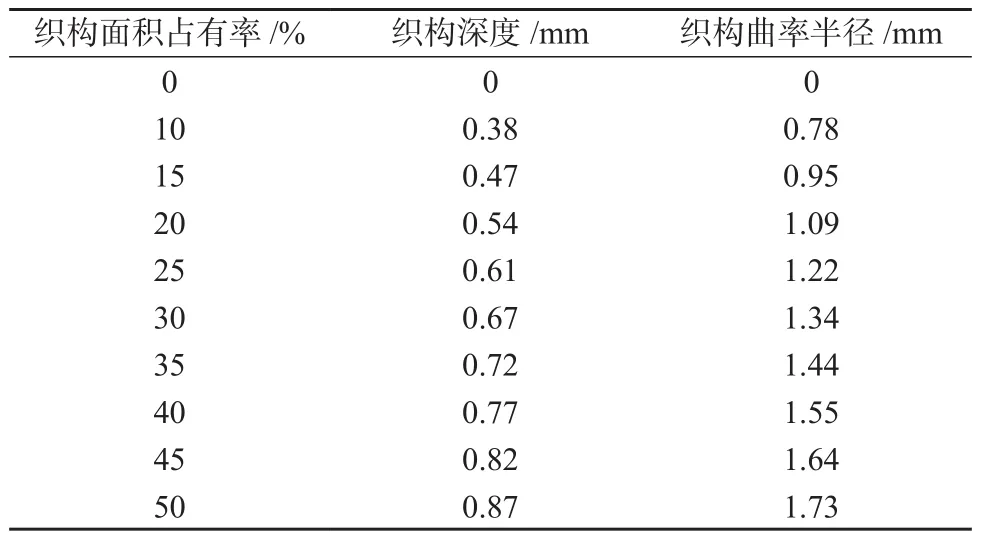

参考打印机精度设计织构尺寸,预先假定织构深径比即织构深度与织构曲率半径之比为0.5,不同织构面积占有率(单个织构面积与单元体面积的比值)对应的织构曲率半径和织构深度见表1。

表1 织构参数

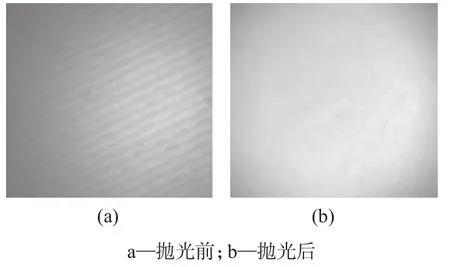

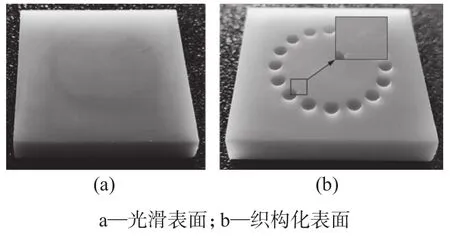

表面楔形冠状织构试样通过三维建模软件NX10.0建立织构模型,如图1b所示。将建立好的模型文件导入到光固化3D打印机中生成实体模型。模型制作完成后,由于打印过程中在材料表面会产生平行凹槽纹路(本身也属于一种织构,这是打印技术所决定的现象,无法在打印过程中消除),如图2a所示,只能通过表面抛光的方式将其对试验的影响降到最小。抛光时依次用规格为500#,600#,800#,1 000#,1 200#砂纸在金相试样磨抛机上进行粗抛光处理,再在1 500#砂纸上涂抹适量金刚石抛光膏进行精抛处理来恢复表面光泽,抛光后的板材表面如图2b所示。将精抛处理后的试样放入超声波清洗机中进行清洗,因为试样本身具有一定的吸水性,所以选择无水乙醇作为清洗液。每次清洗时间为15 min,清洗2~3次。清洗完成后的试样自然风干。

图2 抛光前后的试样表面

1.5 摩擦磨损试验

采用销-盘摩擦副进行摩擦磨损试验,运动方式为回转运动,上试样采用材质为轴承钢的圆柱销,其直径为4 mm,长度为15 mm。下试样采用3D打印机制备的30 mm×30 mm×5 mm正方形板材,其材质为C-UV9400A光敏树脂。下试样中,一部分上表面为光滑表面试样,另一部分的上表面为3D打印一次成型时所制备的不同面积占有率的楔形冠状织构试样。下试样盘-销接触示意图如图3所示。

图3 盘-销接触示意图

使用MRTR多功能摩擦磨损试验机进行回转式摩擦试验,用以测定表面楔形冠状织构对光敏树脂摩擦磨损性能的影响。试验中润滑剂选择100号基础油作为润滑油。试验共设计6组,分别对应6种不同工况,每组下设10种不同织构面积占有率的试样(表1),每组试验重复3次。试验具体参数设置为:转速分别为 100,200,300 r/min,载荷分别为5,20 N,摩擦时间为60 min,为了减少试验误差,每次试验更换上试样。试验中摩擦副表面处于富油状态,通过改变转速、载荷、织构面积占有率探究光敏树脂试样材料的摩擦磨损特性。试验数据由摩擦磨损试验机产生,每隔10 s滤波采集一次,所有试验均在室温(20℃)、相对湿度(70±15)%的大气条件下进行。为了后期方便观察试样的磨痕形貌,在试验前后分别用体式显微镜对织构进行观察,拍照记录。

2 结果与讨论

2.1 宏观形貌分析

织构原本是与周围板材相同的白色,但由于在显微镜的白光照射下,产生反光无法观察凹坑形貌,所以对织构进行了染色处理。织构的局部放大图和单个织构放大图如图4所示。

图4 试样表面宏观形貌图

从图4b可以看出,单个凹坑中可以观察到条形纹理,这是由于SLA 3D打印技术的特点所导致的。SLA技术的原理是利用UV光聚焦到液体树脂的表面,使材料发生光聚合和光交联反应,固化成型。固化的过程是一个由点到线再由线到面的过程。周围平面的纹理已在抛光时去除,而凹坑内部无法抛磨到,所以纹理仍然存在。

2.2 仿真模拟分析

(1)仿真模型建立。

通过NX10建立如图5a所示的盘-销接触示意图,图5a中虚圆圈标注出的部分可进行模型的简化。通过CAD软件为单个织构建立密封空腔,对模型进行前处理,处理后模型的截面示意图如图5b所示。将处理后的模型导入到Workbench-Mash中提取模型中的空腔,空腔的二维、三维模型示意图如图5c、图5d所示。之后,利用提取出的空腔进行Fluent流体仿真。

图5 仿真模型示意图

(2)边界条件及材料设置。

仿真分析针对单个织构展开,设置大气压强为101 325 Pa,测量试验中上试样圆柱销旋转半径为9 mm,将转速通过式(1)转化为角速度,再将角速度与圆柱销旋转半径相乘得到线速度,则转速100,200,300 r/min 对应的线速度分别为 0.094,0.188,0.282 m/s。

式中:ω——角速度;

n——转速。

因为试验中下试样做回转运动,所以将简化模型(图5d)的下表面设置为运动壁面,将左、右壁面分别设置为流体的压力入口及出口,其余壁面均设置为固定壁面,空腔中的流体设置为密度为801.4 kg/m3、动力黏度为0.083 4 Pa·s的油液。

(3)楔形冠状织构对油膜承载力的影响。

在转速为100 r/min条件下。楔形冠状织构对对润滑油膜内部压力的影响如图6所示。

图6 转速为100 r/min下油膜内部压力图

从图6可以看出,由于有织构存在,在流体沿着速度方向流入凹坑时产生了负压(图中方框圈出区域)。在流体流出凹坑时产生了正压(图中圆形圈出区域)。两侧之间形成了流体动压效应,这对于增大油膜压力、提高油膜承载力、降低摩擦系数起着积极的作用。

(4)凹坑内部压力变化分析。

为了进一步说明油膜压力变化的成因,沿油液流动方向通过凹坑圆心做截面进行分析,结果如图7所示。从图7可以清楚地看到,凹坑内部压力呈现梯度变化,凹坑的左边形成了一个发散楔,油压从大气压强101 325 Pa下降至101 100 Pa。凹坑的右边形成了一个收敛楔,油压从大气压强101 325 Pa上升至101 600 Pa。发散楔中油压下降了225 Pa,收敛楔中油压上升了275 Pa。油压的下降量低于油压的升高量,这是因为润滑油在压力降低时会发生空化,从而限制了负压的范围,最终使得相对滑动的表面产生了额外的承载力[13]。同时在收敛楔的作用下形成了具有一定刚度的润滑油膜,使其承载能力提高[14]。

图7 凹坑内部压力变化图

(5)凹坑内部液体流线分析。

杨国来等[15]在研究最适合浮杯泵织构化配流副的球形凹坑时,进行流体仿真分析,分析结果表明,油液在流经凹坑时沿凹坑向下运动,在碰到凹坑壁面后,流体沿着壁面曲线的方向速度发生转动,使得在凹坑处形成涡流。凹坑内部流线图如图8所示。由图8可以看出,由于涡流的存在,在漩涡中心形成了一个低压区,产生了很强的吸力,这对于吸附油液中的磨屑、减小二次磨损起到积极的作用。

图8 凹坑内部流线图

(6)转速对油膜承载力的影响。

不同转速下油膜压力的变化如图9所示。由图9可以看出,以大气压强101 325 Pa为参照,转速分别为100,200,300 r/min时,最大压强与大气压强的差值分别为 238.758,360.094,482.055 Pa。由此可见,随着转速的提高,流体动压效应提高,油膜的承载能力也随之增大。

图9 不同转速下油膜压力的变化

2.3 织构面积占有率对试样摩擦系数的影响

在确定织构深径比为0.5条件下,对织构的最佳面积占有率进行研究。试验设计了10种不同织构面积占有率试样,分别试验了其在6种不同工况下的摩擦学表现。

(1)载荷为5 N时,不同转速下织构面积占有率对试样摩擦系数的影响。

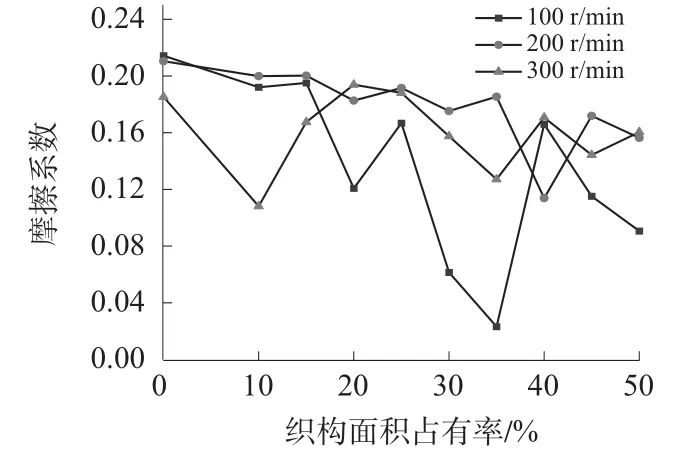

在载荷为5 N条件下,不同转速时织构面积占有率对试样摩擦系数的影响如图10所示。

图10 不同转速时不同织构面积占有率试样的摩擦系数(载荷为5 N)

由图10可以看出,在载荷为5 N条件下,当转速为100 r/min时,织构面积占有率为10%~50%时试样的摩擦系数均小于光滑表面试样的摩擦系数,说明所有织构表面都能起到减小摩擦的效果。其中织构面积占有率为25%和40%时试样的摩擦系数很接近。织构面积占有率为35%时能起到最好的减摩效果,且减摩效果最明显,摩擦系数只有0.02。当转速增加至200 r/min时,所有织构面积占有率的试样均能起到减摩效果,但织构面积占有率为10%~35%时的减摩效果不明显,当织构面积占有率为40%时,摩擦系数为0.11,相比于光滑表面试样的0.21,摩擦系数下降了47.6%,减摩效果最明显。当转速进一步提高至300 r/min时,织构面积占有率为20%和25%时试样的摩擦系数略高于光滑表面试样的摩擦系数,无法起到减摩的效果,其它织构面积占有率时均能起到一定的减摩效果。

在载荷为5 N、转速为300 r/min条件下,不同织构面积占有率试样的摩擦系数波动曲线如图11所示。

图11 不同织构面积占有率试样的摩擦系数波动曲线(载荷为5 N,转速为300 r/min)

由图11可以看出,在试验时间内,试样的摩擦系数呈现上升的趋势。织构面积占有率为10%时试样的减摩效果最佳。织构面积占有率为35%时,试样的摩擦系数曲线十分平稳,几乎不产生波动现象,表现出稳定的摩擦学特性,摩擦系数为0.125。

(2)载荷为20 N时,不同转速下织构面积占有率对试样摩擦系数的影响。

在载荷为20 N条件下,不同转速时织构面积占有率对试样摩擦系数的影响如图12所示。

图12 不同转速时不同织构面积占有率试样的摩擦系数(载荷为20 N)

由图12可以看出,在载荷为20 N条件下,当转速为100 r/min时,织构面积占有率为10%时试样的摩擦系数大于光滑表面试样的摩擦系数,不能起到减摩效果,其余织构面积占有率时均能起到减摩的效果,其中,织构面积占有率为35%时试样的摩擦系数最小,具有最佳的减摩效果。当转速增至200 r/min时,所有织构面积占有率的试样均能起到减摩效果,其中织构面积占有率为30%与40%时试样的减摩效果最好,且摩擦系数均在0.055附近,减摩效果相近。当转速进一步增至300 r/min时,织构面积占有率为40%~50%时试样的摩擦系数大于光滑无织构表面试样的摩擦系数,不能起到减摩效果,织构面积占有率为10%~35%的试样都具有减摩效果,其中织构面积占有率为35%时试样表现出最佳的减摩效果。

在载荷为20 N、转速为200 r/min条件下,不同织构面积占有率试样的摩擦系数波动曲线如图13所示。

图13 不同织构面积占有率试样的摩擦系数波动曲线(载荷为20 N,转速为200 r/min)

由图13可以看出,光滑表面试样摩擦系数波动的剧烈程度大于最佳织构面积占有率(30%,40%)所对应的曲线,其余工况均有此现象。

在载荷为20 N、织构面积占有率为35%条件下,不同转速时试样的摩擦系数波动曲线如图14所示。

图14 不同转速时织构面积占有率为35%的试样的摩擦系数波动曲线(载荷为20 N)

由图14可以看出,低转速时试样的摩擦系数曲线波动较大,高转速时试样的摩擦系数曲线波动要小得多。通过图9仿真分析可以证明,动压大小与转速高低呈正相关关系,动压越大,油膜刚性越好。转速低时,动压较小,润滑油膜的刚性较差,润滑油膜容易产生破裂,使得上、下试样产生无规律的直接接触,故摩擦系数波动较大。而转速高时,动压较大,润滑油膜刚性较大,不易产生破裂,上、下试样之间有油膜的隔绝,摩擦系数波动较小。

(3)相同转速、不同载荷下织构面积占有率对试样摩擦系数的影响。

在相同转速、不同载荷条件下,不同织构面积占有率试样的摩擦系数如图15所示。

图15 相同转速、不同载荷时不同织构面积占有率试样的摩擦系数

由图15可以看出,在相同转速、不同载荷情况下,高载荷条件时试样的摩擦系数普遍低于低载荷条件下的摩擦系数。这是因为载荷的提高使得油膜压力增加,油膜厚度减小,进而导致油膜承载能力得到提高。

从图10、图12和图15可以得出,在转速与载荷随机组合的条件下,随着织构面积占有率的提高,试样的摩擦系数呈现先下降后上升的趋势。说明织构面积占有率并非越大越好,这是因为不同的转速和载荷存在着最佳的织构面积占有率。织构面积占有率为35%时具有很宽的应用范围,可以满足试验中大部分工况的减摩需求。

2.4 磨损形貌分析

试验前后,用电子分析天平分别对表面具有织构和无织构的试样进行称重。因为试验产生的磨损量大小在分析天平的误差范围之内,说明磨损量很小。在外观形貌方面,所有试样的磨损形貌从垂直角度都观测不到磨损的存在,只有在较大载荷和较高转速条件下,通过使用绿光源检测灯才能检测到。检测时,使用绿光源检测灯进行照射,质检灯具有一定的探伤作用,可以较为清晰地观察到试样表面的情况。在载荷为20 N、转速为300 r/min条件下,光滑表面和织构化表面试样的磨损形貌如图16所示。

图16 光滑表面和织构化表面试样磨损形貌

从图16可以看出,光滑表面试样有一圈很浅的磨痕存在,因磨痕太浅无法判断其具体形貌,而具有织构的表面试样除了可以看到在进行抛磨时的加工痕迹外,整个表面没有明显磨痕存在。对于光滑表面试样而言,因为材料本身硬度较大,在实验设备所能提供的载荷情况下,无法对其表面留下明显的磨痕,所以磨痕很浅。而对于表面具有织构的试样而言,凹坑所存储的润滑油对试样表面产生了“二次润滑”效应,减小了磨损情况的发生,仿真结果表明,试样表面产生了“流体动压”效应,此效应可以为油膜提供额外的承载力,减轻了试样表面的摩擦力。所以几乎看不到试验所留下的磨损痕迹。

3 结论

(1)仿真结果表明,沿速度方向形成了流体动压效应;而在织构内部出现了涡流效应,有利于磨屑的收集;转速的提高可以增大油膜的承载力。

(2)摩擦试验结果表明,最佳织构面积占有率受载荷和转速的影响。相同转速下,高载荷工况的摩擦系数普遍低于低载荷工况。织构面积占有率为35%时可以满足大部分工况要求。

(3)观察织构化光敏树脂的磨损形貌,发现并无明显的磨痕,说明楔形冠状织构具有较好的承压作用。

(4)通过3D打印SLA技术在光敏树脂试样表面制备楔形冠状织构,材料具有良好的减摩抗磨效果。