刀具槽型对铣削高强钢切削力及刀具磨损影响

张串串,许立福,黄树涛,于晓琳

沈阳理工大学机械工程学院

1 引言

高强度钢因具有强度高和韧性高等特点,被广泛应用于船舶、航空航天和武器装备等领域[1]。但对其进行切削加工的过程中存在加工效率低、切削力大和刀具磨损严重等问题,属于典型的难加工材料。为解决这些问题,国内外学者进行了大量研究。毕仁贵等[2]、Joshi A.等[3]研究了切削参数对切削32Cr3NiMoVA高强度钢时刀具磨损的影响,实验结果表明,切削速度对刀具磨损的影响最大。宋戈等[4]通过正交实验研究了涂层硬质合金刀具切削AF1410高强度钢时的刀具磨损情况,发现刀具磨损随铣削速度和铣削深度的增加而线性减小。姜增辉等[5]研究了高速车削TC4钛合金时刀具槽型对刀具磨损的影响,实验结果表明,在切削速度为95m/min时,倒棱宽度较小的槽型刀具磨损较小;在切削速度为139m/min时,倒棱宽度较大的槽型刀具磨损较小。Li Y.等[6]研究了不同涂层刀具切削AISI4340高强度合金钢的切削力和刀具磨损,发现TiN/TiCN/TiAlN多层涂层刀具更耐磨,且切削力较小。Akash Saini等[7]采用正交试验法研究了CVD和PVD涂层刀具在切削AISI4340高强度合金钢时的切削力,结果表明,PVD涂层刀具切削力较小。李昊泽等[8]利用ABAQUS有限元软件建立AF1410高强度钢的二维切削模型,研究了切削参数对切削力的影响,发现切削速度和切削深度对切削分力Fx影响较大,对切削分力Fy的影响较小。Xu J.等[9]采用方差分析的方法研究了铣削AF1410超高强度钢时铣削参数对铣削力的影响,发现铣削力随每齿进给量、铣削深度和铣削宽度的增大而增大。王书利等[10]利用有限元仿真研究了切削34CrNiMo6高强度钢时刀具几何参数对切削力的影响,通过设计正交实验和方差分析发现,前角和刃口半径对切削力的影响最为显著。

以上研究都集中在切削参数、刀具涂层和几何参数对刀具磨损和切削力的影响。关于刀具槽型对刀具磨损影响的研究主要集中于具有连续切削特征的车削加工,而对高强度钢高速铣削条件下刀具槽型对切削力和刀具磨损的研究尚有不足。因此,本文采用两种不同槽型的涂层硬质合金刀具对AF1410高强度钢进行高效铣削试验,研究刀具槽型对刀具磨损和切削力的影响规律,为高速铣削高强度钢的刀具槽型选择提供实践参考。

2 试验条件

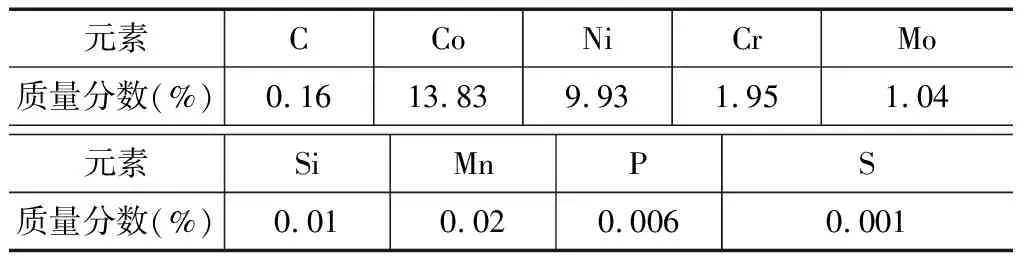

试验所用工件材料为AF1410高强度钢,力学性能如表1所示,化学成分如表2所示。

表1 AF1410的力学性能[13]

表2 AF1410的化学成分[14]

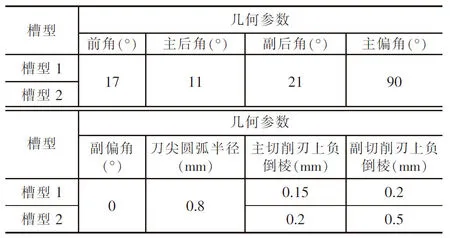

试验选用的刀具材料为涂层硬质合金,涂层采用CVD化学气相沉积,涂层材料为TiCrN+Al2O3+TiN,铣刀直径12mm,刀具几何参数见表3,刀具槽型见图1。槽型1刀具负倒棱宽度较小,切削刃较锋利,槽型较平缓。槽型2刀具负倒棱宽度较大,槽型较陡。

表3刀具几何参数和槽型

图1 刀具槽型

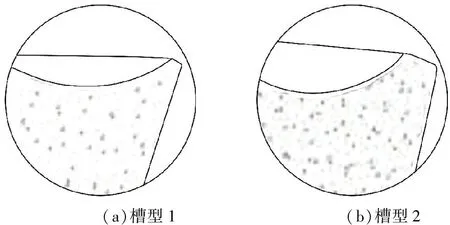

试验所使用机床为VMC850E立式数控加工中心,主轴转速为50~8000r/min,主轴功率为11kW。测力系统由KISLTER-9123C旋转式测力仪、RCD型多通道电荷放大器、5679A数据采集器和计算机组成,测量时采样频率设为6000Hz。采用KEYENCE公司的VHX1000C型超景深显微镜系统测量刀具磨损。试验系统如图2所示。在干式条件下进行试验,铣削速度为V=200m/min,铣削深度为ap=3mm,铣削宽度ae=10mm,每齿进给量fz=0.08mm/z,每次铣削弧长如图3所示。

图2 试验系统

刀具的切削路径长度根据式(1)和式(2)计算,有

(1)

(2)

式中,d为刀具直径;ae为铣削宽度;L为刀具切削路径长度;S为刀具中心行程;l为铣削弧长。

图3 铣削弧长计算

3 试验结果分析

3.1 刀具槽型对刀具磨损的影响

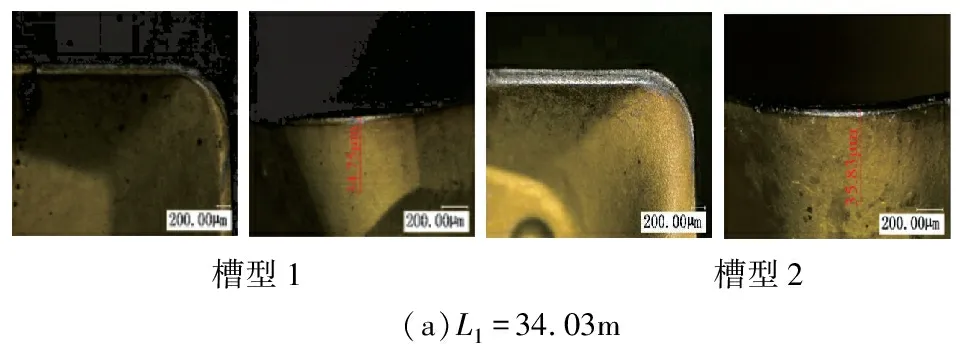

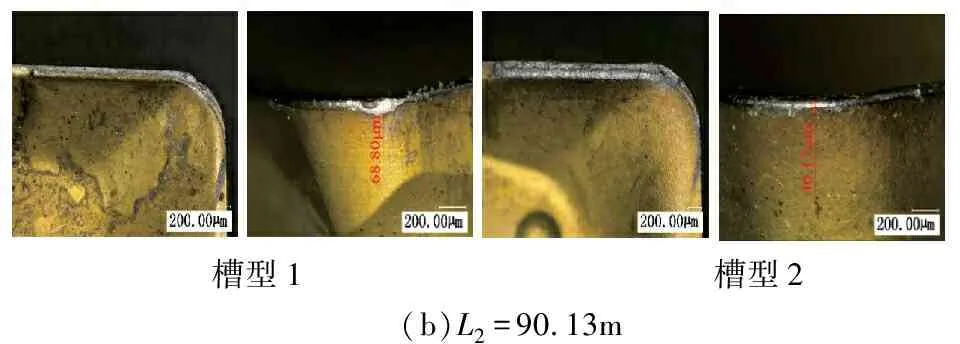

图4为两种槽型刀具铣削不同路径长度时前后刀面的磨损形貌,图5为两种槽型刀具后刀面磨损量随切削路径长度的变化。

由图4可以看出,两种槽型刀具的磨损均主要发生在刀具后刀面,在前刀面负倒棱上磨损均匀,且磨损量较小。从刀具磨损形貌图可以看出,槽型1刀具切削过程中在刀尖处有明显因微小蹦刃造成的较深磨损凹坑,而槽型2刀具整体表现为均匀的正常磨损,这主要是由于槽型1刀具的负倒棱较窄,刀刃强度相对较低,在切削高强度钢时,在切削力作用下容易发生微小蹦刃,并且后期在较大接触压力作用下沿微崩刃口形成较深的磨损沟痕。而槽型2刀具的刃口强度高,不易发生微崩。

从图5可以看出,在切削前期,两种槽型刀具的磨损量增加较快,槽型1刀具的磨损量大于槽型2刀具;当切削路径长度超过317m时,切削进入中后期,槽型2刀具的磨损量大于槽型1刀具。从图4可以看出,两种槽型刀具在切削前期和中后期的磨损特征不同,在切削前期,槽型1刀具出现微小蹦刃,其磨损凹坑较大,而槽型2刀具磨损均匀,只在负倒棱邻近后刀面的位置产生了均匀磨损。在切削中后期,虽然槽型1刀具的后刀面磨损宽度较小,但磨损沟痕较深;槽型2刀具的后刀面磨损宽度较大,但磨损较为均匀,没有较深的磨损沟痕。显然,槽型1刀具由于负倒棱较窄,刀刃强度较低,切削刃在切削初期容易产生微崩,并在后续切削摩擦中形成较深的磨损沟痕,因此切削初期槽型1刀具的磨损量较大;而槽型2刀具由于负倒棱较宽,切削刃强度较大,切削过程中磨损较为平稳,但较宽的负倒棱导致切削过程中的切削力较大,加大了其磨损,因此,在切削中后期其磨损量较槽型1的刀具要大。

槽型1槽型2(a)L1=34.03m

槽型1槽型2(b)L2=90.13m

槽型1槽型2(c)L3=158.82m

槽型1槽型2(d)L4=317.55m

槽型1槽型2(e)L5=486.6m

槽型1槽型2(f)L6=683.71m

槽型1槽型2(g)L7=833.7m

图4铣削不同路径长度时前后刀面磨损形貌对比

图5 刀具后刀面磨损量随切削路径长度的变化

3.2 刀具槽型对切削力的影响

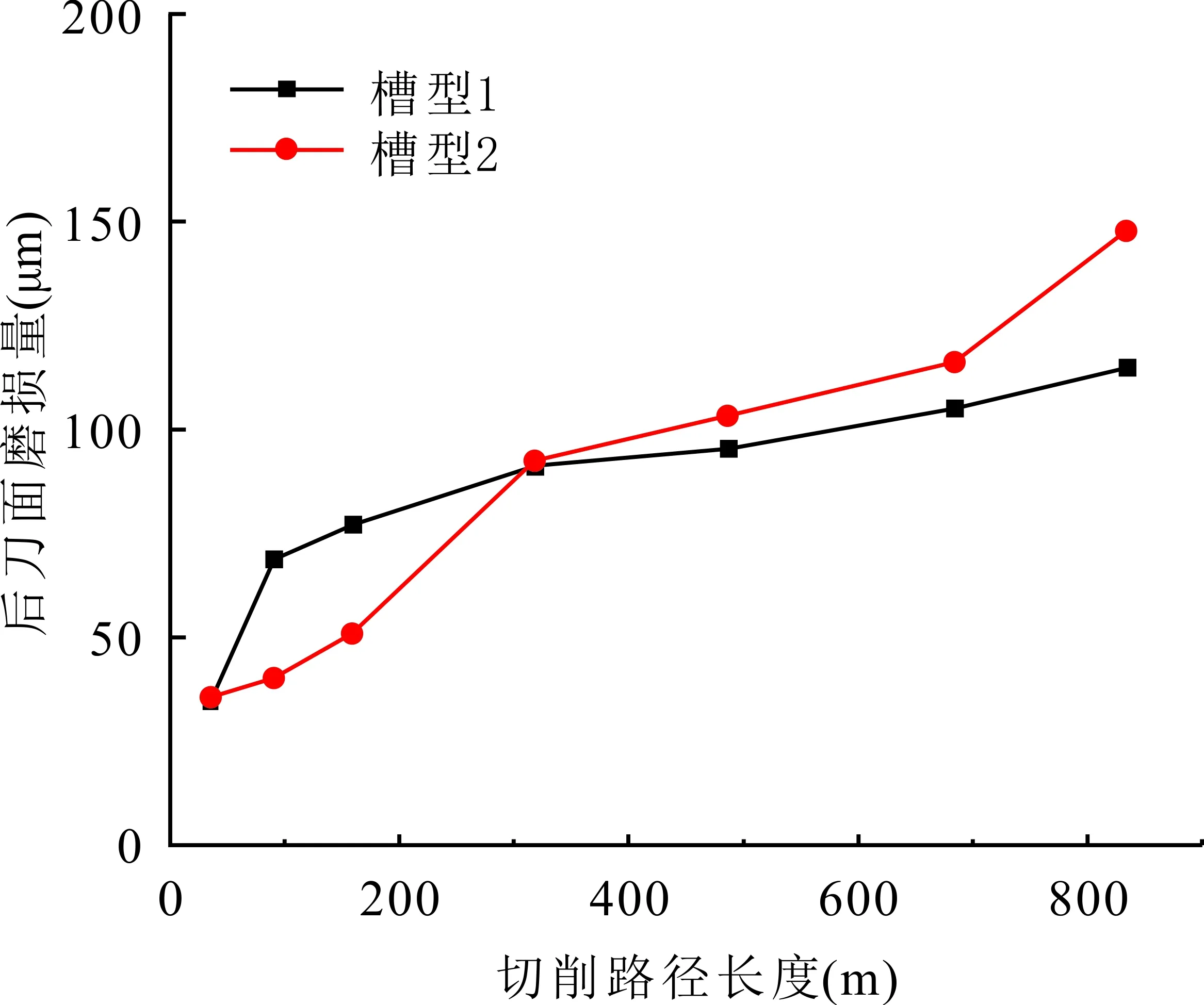

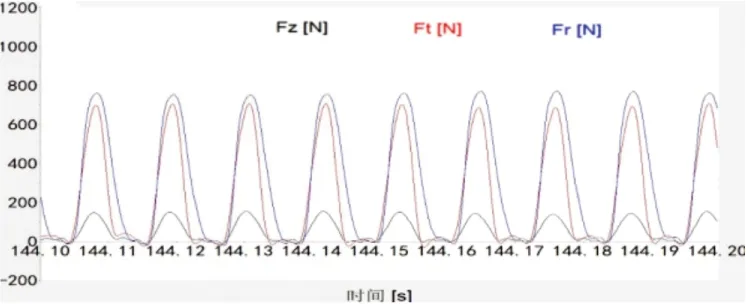

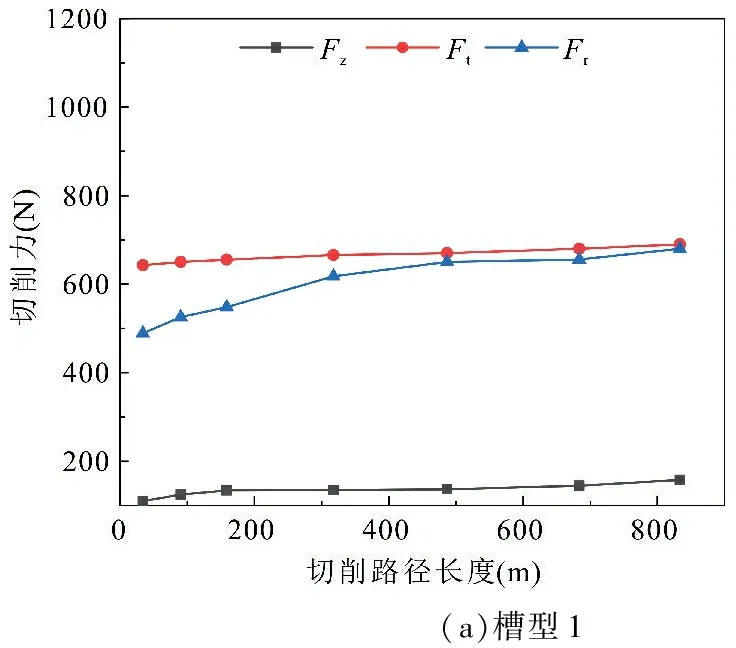

图6为不同切削路径长度时两种槽型刀具的切削力波形变化,图7为两种槽型刀具切削过程中各切削分力随切削路径长度的变化趋势,图中各切削分力均为其峰值的平均值。可以看出,槽型2刀具的各切削分力均大于槽型1刀具,其中径向力最为显著,即负倒棱宽度较大,刀具的切削力更大;而负倒棱宽度小,刀具的切削刃较锋利,切削力较小。随着切削路径长度的增加,槽型1刀具和槽型2刀具的切向切削力Ft基本没有变化,轴向切削力Fz略有增加,径向切削力Fr总体呈增加趋势,在切削前期增加较为明显,而后增加较为平缓,而槽型2的刀具整个切削过程增加得都较为明显。

槽型1

槽型2

槽型1

槽型2

槽型1

槽型2

由于铣削试验的每齿进给量较小,切削过程中参与切削的副切削刃主要是与已加工表面接触的圆弧刃的一小部分,其磨损对轴向切削力的影响较小,表现为轴向切削力Fz随着切削路径长度的增加而有所增加,但增加幅度很小;切削过程中作用于刀具负倒棱的力沿切向和径向的分力是切向力和径向力的主要组成部分,从图4前刀面磨损状态看,整个切削过程负倒棱磨损很小,因此作用于负倒棱上的切削力变化不大。切向切削力Ft的另一个组成部分是刀具后刀面与加工表面的摩擦力,虽然随着切削路径长度的增加,刀具后刀面磨损也有一定增大,但在本试验高速切削高强钢条件下,工件与刀具后刀面的接触表面在切削高温作用下处于软化状态,摩擦力较小,以上综合作用导致切向力在整个切削过程中几乎没有多大变化。径向力的另一个组成部分是切削层材料对刀具后刀面的径向挤压力,由图6和图7可以看出,在切削前期,切削路径长度达到317m左右时,两种槽型刀具的径向力增加较大,而在此后,虽然槽型1刀具的径向力随切削路径长度的增加而增加,但增加较为平缓。而槽型2刀具的径向力随切削路径的增加而增大较为明显。对比图4和图5可以发现,切削前期,两种槽型刀具磨损增加较快,径向力增加较大;在切削中后期,由于槽型1刀具磨损增加较为缓慢,因此径向力的增加也较为平缓,而槽型2刀具磨损进一步加剧,因此径向力的增加也较为明显。

图7 两种槽型刀具切削分力随切削路径长度的变化

4 结语

通过研究分析AF1410高强度钢的铣削试验中刀具槽型对切削力和刀具磨损的影响,主要得出如下结论。

(1)在整个切削过程中,两种槽型刀具的前刀面负倒棱磨损均匀且磨损量较小,主要磨损均发生在刀具后刀面;在切削前期,负倒棱较窄的刀具存在微小蹦刃,磨损量较大;在切削路径长度超过317m后,切削进入中后期,负倒棱较宽的刀具磨损量大于负倒棱较窄的刀具。

(2)在整个切削过程中,负倒棱较宽的刀具的各铣削分力均大于负倒棱较窄的刀具,两种槽型刀具轴向和切向铣削分力随切削路径的变化较小,在切削前期两种槽型刀具的磨损增加较快,径向力增加也较大;在切削中后期,槽型1刀具磨损增加较为缓慢,径向力的增加也较为平缓,而槽型2刀具磨损较快且径向力增加也较快。