统计过程控制在钢铁制造业质量管理中的应用研究

王梅林,赵 爽

(华北理工大学管理学院 河北唐山 063210)

0 引 言

制造业作为社会发展的支持产业,其生产经营处于重要地位。虽然现在已经有了很多质量管理工具,但是对质量管理工具的要求仍非常高,如果想要建立一套有效的质量管理措施,就要面临诸多挑战[1]。面对日益加剧的社会发展压力,企业必须通过提升产品质量、提高用户满意度来保持综合竞争实力。

钢卷板材产品广泛应用于汽车、家电、建筑等行业。板材初加工剪切后,再经过一系列变形加工,如冲压、折弯、翻边、拉拔等,形成基础零部件和成型件。随着工业产业的进步与发展,生产效率和生产自动化程度都在提高,相应地也对原料板材质量的一致性提出了更高的要求。例如汽车行业内的报废率为 3‰以内,即要求1000块板料的不合格数量不超过 3块,部分连续工作企业则要求从卷板到成型过程报废率不高于1‰。根据质量体系要求,出厂前产品检验分为免检、抽检和必检几类,基本的检验是用部分取样样品表示板卷整体的生产质量,而实际上样板的检验数据仅真实代表样板,不能代表全部卷板的质量情况,因此,传统的质量检测不能满足加工产业的高质量要求,也无法指导过程中的改善和进步。表面上看似是产品和技术的问题,实则更多的是质量管理和服务意识问题[2]。

1 统计过程控制简介

统计过程控制(Statistical Process Control,SPC)作为五大质量工具(SPC、MSA、PPAP、APQP、FMEA)之一,贯穿于产品开发的全过程,并长期应用于量产阶段。其在制造行业的主要作用是控制和预防,即根据一系列连续数据,按照数理统计方法,计算出极差和标准差,形成控制图,因此,基本的使用原理是运行统计概率学对生产过程参数进行统计分析和计算,量化过程评价并给出初步异常判断,指导原因分析和措施的制定。其实施分为分析和监控2个阶段。

2 质量一致性

2.1 制造流程

按工序大范围来说,钢卷的生产分为炼钢、热轧、冷轧3个步骤,分别形成板坯、热轧卷和冷轧卷 3类产品。各工序按照相应的质量设计,实现最终产品的化学成分、几何尺寸(宽、厚、径)、力学性能等特性满足设计需求。

2.2 质量一致性

每个生产工序有很多关键性过程,使得最终产品的各项指标与用户要求一致。例如炼钢步骤的成分控制,决定了板卷最终的成分构成和比例。每个环节重点控制一部分产品质量,为满足用户的质量要求,提出了一致性的概念。钢卷质量一致性指的是,单件不同位置,各项质量特性均匀一致,相同质量设计生产情况下,不同件次的各项质量特性均匀一致,即减小波动。

行业标准值范围通常宽泛,但是制造终端对产品特性如尺寸、性能等要求相对严格。因此仅仅按照行业标准生产,产品必然会出现不满足用户要求的情况。SPC作为统计质量管理工具,能精确而科学地检验和判断制造水平是否满足要求,并量化对质量一致性的评价。

除此之外,对于同一种产品在不同生产线生产,或同一产品在同一生产线不同时间生产,出厂检验应当不出现明显的产品特性指标变化,保证交付用户的一批产品整体质量均匀无波动。这在一定程度上加大了制造难度。为确保项目组成员能够及时提供真实数据以指导下阶段工作,就要学会合理利用质量 管理软件工具,将记录、统计与大数据、流程深入 结合[3]。

3 SPC的应用研究

产品的前期开发遵循产品质量先期策划(Advanced Product Quality Planning,APQP)这一质量工具原理,开发项目从市场调研和先期策划开始,识别用户的需求,转化为产品需求。前期工作完成后,在试验阶段需进行失效模式分析,这一阶段开发的主要输出产物是产品开发关于技术质量最核心的内容。

3.1 产品开发阶段

在产品开发设计时期应进行风险评估和失效模式分析,对产品特性清单列举的内容逐一计算流程能力。设计开发质量是影响产品全生命周期质量中最关键的因素,不断改善产品设计开发质量已成为企业降低生产成本、缩短产品交货周期、提高竞争优势的重要环节[4]。产品开发分为样件、小试、中试和批量 4个阶段,一般来说,实验室的样件生产设计整体水平高,因此,样件阶段的质量设计结果比批量的质量结果好,样件设计的流程能力也应该高于批量设计的流程能力。在设计阶段主要应完成产品特性的识别和失效评估,根据产品特性识别结果进行量化评价,判断可行性。

3.2 量产过程控制阶段

设计阶段通过验证后进入量产阶段,需要进行过程参数的定量评价,这一阶段需根据开发阶段定义的特性完成过程特性的识别、研究和失效分析。量产移交前应对开发项做能力研究,当初始产品能力和过程能力研究结果满足量产条件后才具备移交条件,这一过程不仅仅是对保证特性的过程点进行数据分析评价,相应也对各项质量指标、经营指标做出预判。过程能力满足要求是保证产品特性质量的前提条件。

3.3 量化评价指标

有别于传统的比例比较和数量比较,SPC运用的数据统计分析可以将数据的分布制作成控制图,通过计算流程能力来表示某项参数的控制能力。流程能力值在行业内普遍以1.33作为基准线,数据科学依据可参考六西格玛(6σ)管理的相应概念。通过绘制控制图,计算均值和方差以及标准差,进一步算出流程能力值,用以量化表示数据的控制能力。流程能力区别于按比例或者按数量统计的基本比较,可以进行科学评价并起到一定的预判作用,便于指导后续的改进方向,一旦数据出现异常,可根据数据异常或者趋势预警下一段数据走势,提前采取相关手段控制数据的恶化,这是十分重要的判异预警功能。

3.4 案例数据分析

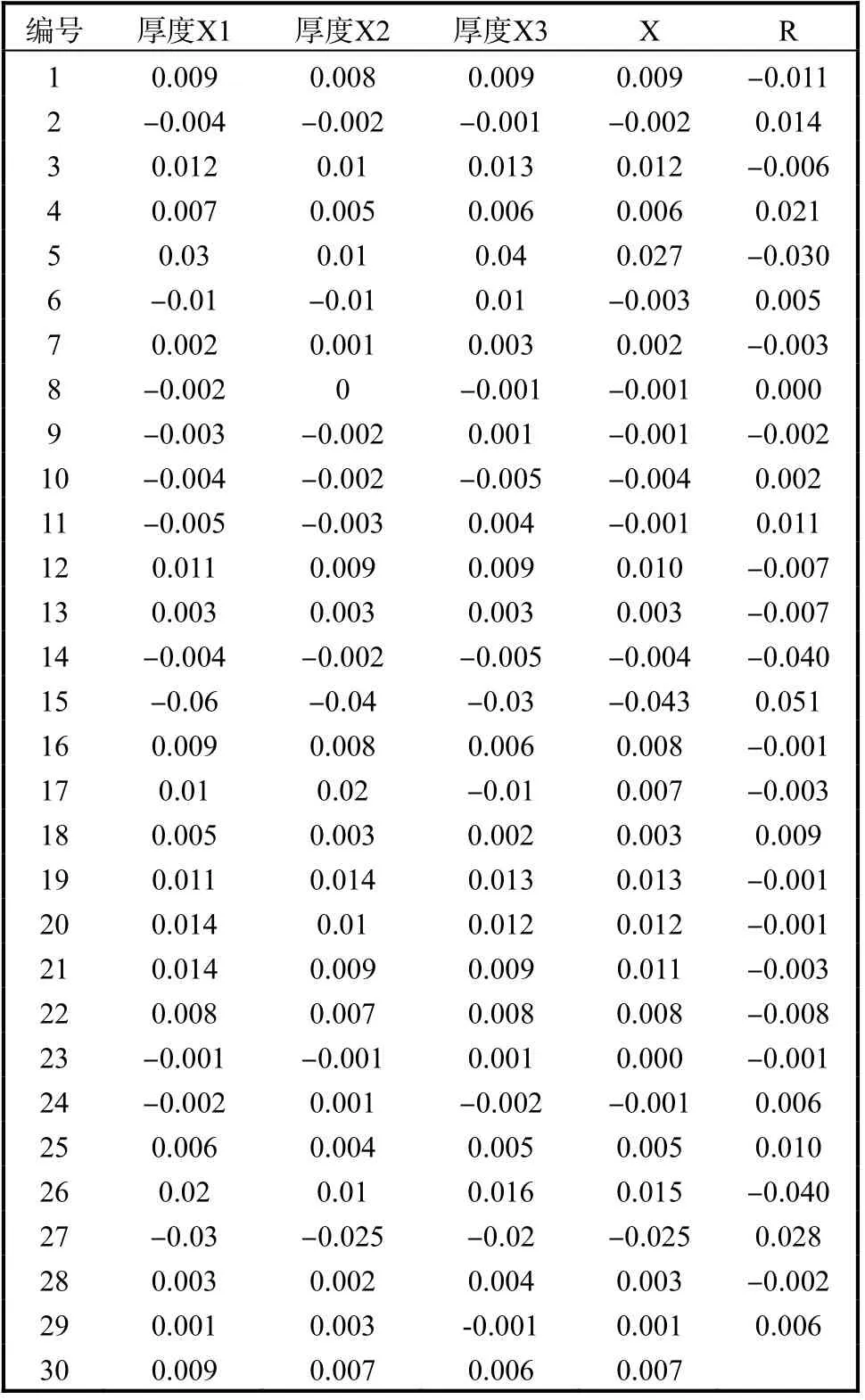

以某材料厚度为例,在开发阶段对同批多块样件测量厚度,数据如表1所示。

表1 某材料样件厚度测量数据 Tab.1 Thickness measurement data of a material sample

对设计产品的连续3个样件的厚度进行测量,并简要计算波动值。通过数据计算样件厚度的CPk达到2.51,控制能力较好,厚度特性具备移交条件,可进入下一阶段。当数据流程或者控制能力偏低甚至低于0.67时、控制图波动大、控制限超出规格或发现直方图明显偏倚等现象时,表明能力不足则不能移交。一方面是通过前期数据判断,量产后控制能力会更差;另一方面是质量指标或质量成本不能满足策划指标要求,即项目不满足要求,在评审阶段也应不予通过。

4 结 语

使用SPC工具将流程中的数据进行科学计算分析,可以量化流程能力,将生产信息数据化进行量化比较。其技术创新性在于指导和评价产品开发项目以及量产移交后的生产作业,较传统的仅以统计和比较来判断项目是否达标更为科学。因为在实际评价中,数据群体依靠均值、中位数或者一些加权算法能满足逻辑论断,但整个数据群的控制能力是无法量化比较的,故存在一定风险。使用SPC质量工具,一方面是在初始能力研究中对样本进行控制能力研究,可以科学有效判断一定条件下开发生产满足需求的能力;另一方面是在量产移交后,对特性控制能力评价、过程特性的控制能力评价具有指导生产和预测趋势的作用,根据控制图判断趋势和异常,能有效找准问题点,为排查问题提供数据理论依据,这也表明了SPC是一种适合研发和生产的质量工具。■