海上油田水平井大修再完井新工艺研究与应用

张斌斌,黄 杰,袁 征,胡泽根,王海彪,谭家文

(中海油田服务股份有限公司 天津 300450)

由于水平井开发可增加储层泄油面积,海上油田普遍采取水平井筛管完井进行大液量开采以快速获取产油量[1-3]。但各个油田在开发过程中发现,独立筛管完井的水平井在生产后期往往存在大幅提液后出砂堵塞、产液量下降、油井高含水等问题,严重影响了油田的开发开采效率[4-6]。

在各油田降本增效的背景下,直接下入小筛管独立防砂有效期短,且无法解决外层堵塞问题;而进行油井侧钻,所需费用动辄上千万,直接成为油田水平井开发后期的“卡脖子”难题。为了使油井复活,并且提高防砂效果和油井产能,亟需研究出一套经济有效的防砂控水二次完井工艺技术,为各油田的水平井延长生产寿命。

综合水力喷砂射孔、砾石充填及控水筛管分段控水等多个技术方向,经过长期探索与研究,进行了若干次的现场实践和总结,逐渐形成一套水平井“井筒改造防砂控水二次完井”工艺,以解决老水平井低产低效的开发现状。

1 技术原理

“井筒改造防砂控水二次完井”工艺,是在水平井躺井后大修作业过程中,先通过采取水力喷砂射孔实现筛管和近井地带的井筒改造实现解堵、降低表皮;继而采取环空阻流控水技术在近井筒地层和筛管外充填满轻质覆膜阻水颗粒实现“环空颗粒封隔轴向阻流+控水筛管径向限流”,最终完成油井解堵、复产、降水,延长油井的有效开采寿命。

1.1 水平井堵塞机理

水平井堵塞大多数发生在独立筛管完井的油井,很少发生在砾石充填的油井。这主要是由于砾石作为一种高渗的遮挡屏障,可以减少筛网堵塞和高速水流带动泥沙的冲击效应。

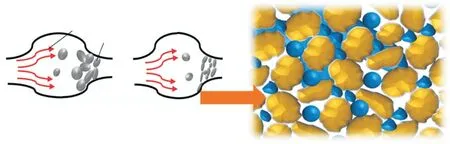

针对独立筛网完井的裸眼水平井,尤其是在油田的储层泥质和细粉砂含量较高的情况下,油品如果较差,就很容易发生堵塞效应。以恩平油田为例,其储层泥质和细粉砂含量分别可超过15%和10%,原油黏度介于100~300cp(注:1cp=1mPa·s)之间,含胶质沥青质。生产过程中大幅提液使地层流体流速增加,流体对泥沙颗粒的拖拽力相应增大,从而加剧了地层出泥出砂,堵塞近井地层颗粒间的吼道,表皮系数增加[7],如图1所示。在泥、砂、原油的多重混合作用下,油泥还会包裹堵塞筛裸环空和防砂筛管,使有效流通面积减少,产生局部过流热点从而损坏筛管,最终破损点处局部携砂生产,底水优先突破,含水上升,油井堵塞、产油减少,甚至发生躺井现象。

图1 油井近井地带堵塞机理 Fig.1 Blockage mechanism of oil well near well zone

1.2 水力喷砂射孔机理

水力喷砂射孔已广泛应用于油气井压裂、酸化增产措施等领域。通过在携砂液中加入5%~8%砂比的磨料—石英砂,砂浆在喷枪的喷嘴处可形成一簇簇高速磨料射流,对套管、筛管、地层进行快速射孔。视地层的疏松程度,高速携砂液流可对近井筒约1m范围内的地层进行不同程度改造,形成一个类似梭子型的亏空带,大大降低近井地带的表皮系数,清除污染带,改善油气渗流条件[8-10]。

相比于普通火药射孔,水力喷砂射孔省去了火工品运输的限制,施工成本相对较低,老筛管射开后的孔眼光滑平整,有利于新筛管安全下入,老井堵塞的近井地带井筒改造规模较大,其优势更为明显。因此,可被应用于独立筛管防砂的低产低效老井,为其解除堵塞创造良好的砾石充填通道。

1.3 防砂控水机理

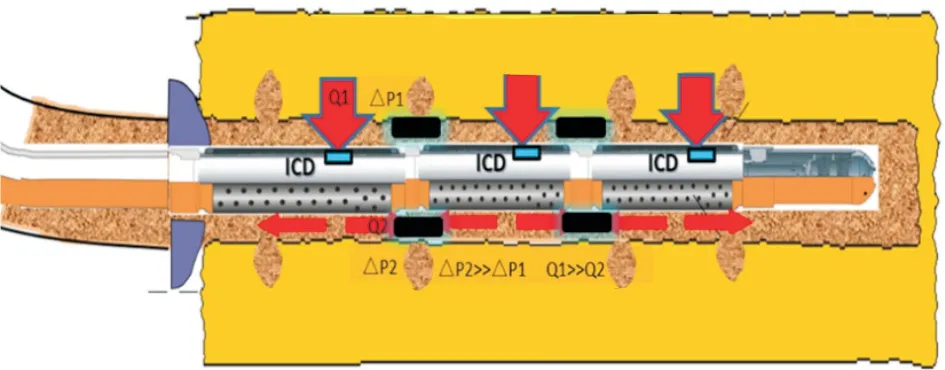

采用环空阻流控水技术可以实现防砂控水一体化,如图2所示,在水平井修井阶段,待水平段老筛管射孔、冲砂通井等措施实施完毕,下入水平井平衡控水筛管(ICD),并在筛管和裸眼井壁之间充填满“控水颗粒”。借助颗粒的超低密优势(视密度仅1.05g/cm3),喷砂射孔打开的亏空地层也会被饱和充填,从而形成一道不规则、高渗、饱满的防砂屏障。相邻筛管之间“盲管+阻水颗粒层”可充填形成一个个允许渗漏的环空封隔器,随着其数量叠加,封隔效应成倍增加,配合ICD筛管的径向限流作用,最终实现全井精细化分段控水。

图2 环空阻流控水防砂二次完井示意图 Fig.2 Diagram of recompletion with annulus flow and water and sand control

2 试验研究

水平井“井筒改造防砂控水二次完井”工艺的核心是水力喷砂射孔解除堵塞,建立环空阻流控水防砂充填的通道,同时控水颗粒应具备良好的环空轴向封隔能力[11]。

2.1 老筛管水力喷砂射孔试验

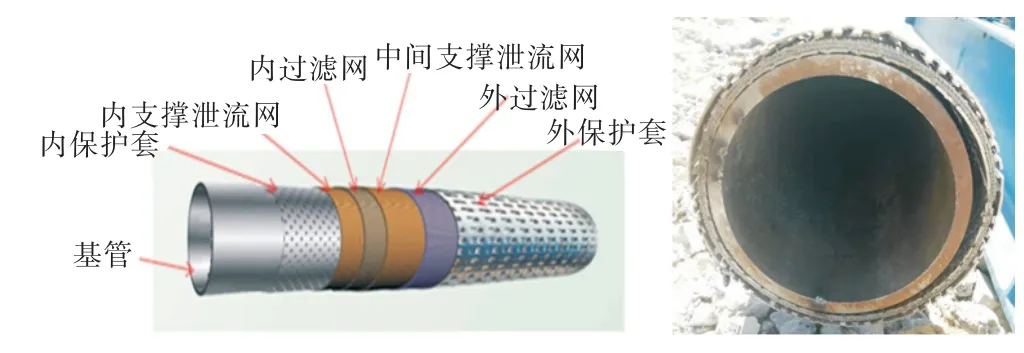

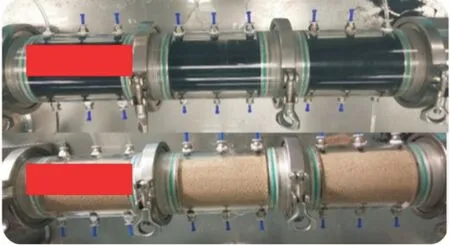

采用5-1/2"(139.7mm)控水筛管短节为靶件,将其固定到9-5/8"套管焊制的专用支架内,将喷枪固定到筛管内并连接好地面管线。借助离心泵将清水从水罐抽到混砂撬,混砂撬将清水和40/70石英砂混合形成砂浆,砂浆再通过防砂泵形成高压流体,进入喷砂工具内,形成高速磨料射流,进行水力喷砂射孔。 采用的控水筛管规格为:磅级17ppf、钢级N80,控水筛管基管不打孔,基管外依次为内护套、泄流网、过滤网、泄流网、过滤网和外护套共6层,如图3所示。

图3 喷砂射孔靶件结构 Fig.3 Target structure diagram of abrasive perforating

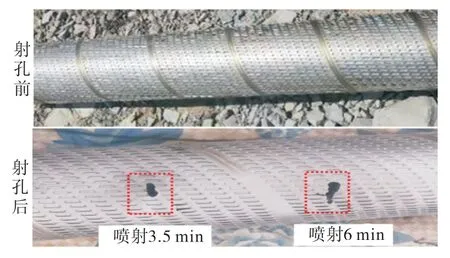

喷枪共安装了6枚4.5mm硬质合金喷嘴,试验过程中施工排量0.57m3/min,泵注压力为19.2MPa,射速达到196m/s。试验分别进行了2组:第1组是对控水筛管喷砂3.5min;第2组是对控水筛管喷砂6min。射孔前后孔眼情况及施工压力曲线分别如图4所示。

图4 喷砂射孔前后对比图 Fig.4 Comparison chart before and after abrasive perforation

第1组喷砂3.5min,筛管已被击穿形成孔眼长2.0cm、宽1.3cm;第2组喷砂6min,筛管孔眼进一步扩大为长2.8cm、宽1.4cm。由于宽度并无明显增加,结合喷射后孔眼为弯曲的形状,分析认为孔眼长度大幅增加可能是喷枪发生晃动所致。综合试验情况分析可知,喷射时间适当加长有利于射孔效果的提高,但不宜太长,推荐根据地层密实度情况,喷射时间控制在6~10min之内,即确保筛管打开且地层能够得到冲洗,这也能够降低近井地带的表皮系数,同时扩大孔眼,有助于后续充填颗粒到“老筛管-裸眼”大环空。

2.2 疏水颗粒与普通陶粒阻水对比试验

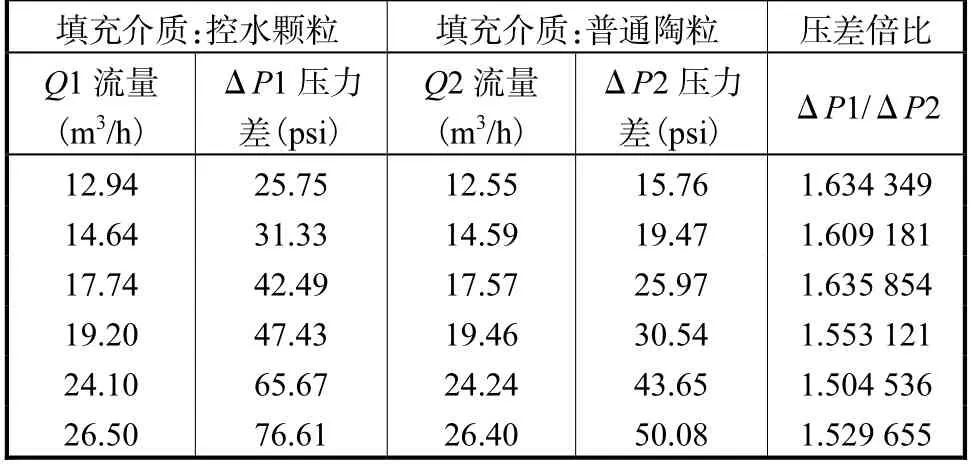

为了对比控水颗粒和普通陶粒的阻水封隔能力,采用螺杆泵驱替清水流经“挡砂介质过流性能评价装置”监测试验过程中的流量、压力变化情况。透明管中分别填充满20/40目覆膜控水颗粒和普通陶粒,测试入口和出口段压差,具体情况和试验结果如图5、表1所示。

表1 控水颗粒和普通陶粒阻水试验数据 Tab.1 Experimental data of water-controlling and conventional gravel water blocking

图5 控水颗粒与普通陶粒封隔能力对比 Fig.5 Comparison of sealing ability between watercontrolling and conventional gravel

在轴向过流量大于6m³/d时,控水颗粒的阻水能力明显较普通陶粒有所加强,二者压差倍比超过1.5。说明在发生较大量窜流时,相同20/40目的控水颗粒过水压降是普通陶粒的1.5倍以上,即颗粒轴向封隔的阻流效应提高了1.5倍以上。因此,防砂控水二次完井优先选用控水颗粒,比普通砾石充填具有更优良的封隔效果,更有利于发挥环空阻流控水技术轴向抑制窜流的作用。

3 施工工艺

以8-1/2"(215.9mm)水平井下入5-1/2"(139.7mm)筛管防砂为例进行防砂控水二次完井作业。

3.1 水平段进行冲砂作业

①按照现场指令,起出原井生产管柱,起钻过程中严防井下落物。

②组合冲砂钻具,配制与地层和流体配伍的修井液,将水平段筛管内泥沙正循环冲洗干净,漏失较大时可加入一定量堵漏剂。

3.2 水力喷砂射孔作业

①组合水力喷砂射孔钻具:2-7/8"(73.025mm)圆头引鞋+单流阀+配长短节+1#喷枪+扶正器+配长短节+2#喷枪+安全接头+2-7/8"油管若干+钻杆变扣+旁通阀+5"(127mm)圆钻杆立柱。

②下钻到位,利用2-7/8"圆头引鞋探底原井管柱底部缩颈,重复确认管柱到位后上提,将水平段筛管最下端作为第一段喷砂射孔位置,工具找准位置。

③地面泵注管线试压35MPa×15min合格。采用生产水或清洁海水配置好一定黏度的携砂液,并测试其携砂性能合格。通过混砂撬将携砂液与40/70目石英砂连续混配,输送至防砂泵形成高压液流,继而通过方井口进入钻杆,到达喷枪处形成可击穿老筛管和地层的高速磨料射流,注意观察振动筛返出情况。

④当携砂液顶替到喷枪喷嘴处时,进行计时并在第1段位置进行水力喷砂射孔作业持续10min,第1段完成后保持正循环上提至第2段进行作业,该作业完成后顶替干净套管环空,拆甩1个钻杆单根。

⑤连接钻杆和管线,进行后续段水力喷砂射孔。作业完毕起出工具串。

3.3 套管内刮管洗井及水平二次冲砂通井作业

①下入刮管器对套管内封隔器坐封位置上下30m进行刮管并清洗套管。

②连接下入冲砂钻具组合:开口圆头引鞋+4-3/4"(120.65mm)西瓜皮磨鞋+2 7/8"钻杆+变扣+5"钻杆,进行水平段二次冲砂通井,直至返出干净。

3.4 环空阻流控水防砂二次完井作业

①连接下入二次完井管柱组合:2-7/8"圆堵+2-7/8"ICD控水筛管+配长盲管+快速接头+充填顶部封隔器总成。

②下钻到位,利用2-7/8"圆堵探底原井管柱底部缩颈,反复操作确认管柱到位后上提至封隔器坐封位置,做标记“S”为坐封位置,并依次完成封隔器坐封、验卡瓦脱手、环空验封。

③上提下放管柱,找充填位置“G”、反循环位置“R”。在反循环位置进行反循环测试后,下放至充填位置,过压15t,进行正循环测试。

④钻台召开充填作业安全会,地面管线试压35MPa×15min合格后,关闭BOP进行颗粒充填作业,记录排量、压力等参数。充填后期需要逐渐降排量至1BPM左右,压力升至脱砂压力,充填作业结束。

⑤开BOP上提至反循环位置,关BOP泥浆泵进行反循环直至返出干净。

⑥进行充填滑套验密封作业。验封合格,起钻,作业结束。

4 应用案例

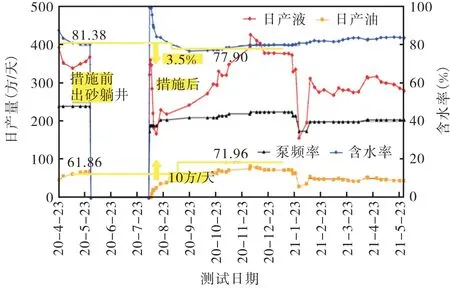

海上某水平井开采层位以边水驱动,泥质含量高(18%)、原油黏度大(110cp),初期完井为8-1/2"裸眼下入5-1/2"筛管防砂,随着生产提液,井筒故障无法生产,停产前含水81.4%,亟需进行大修复产,重点防砂,辅以控水。

修井采用了“井筒改造-环空阻流防砂控水二次完井”工艺技术,环空阻流充填效率达到145%,施工效果良好。

作业完成后砂堵井顺利实现解堵、二次防砂和控水,避免了侧钻高额成本投入。如图6所示,修井结束后返排顺利,快速复产见油,日增油超70m3;通过环空阻流辅助控水,在复产基础上降水3.5%,纯日增油10m3。修井措施后生产平稳。

图6 二次完井前后生产曲线 Fig.6 Production curve before and after recompletion

5 结 论

①在油田降本增效的形势下,低产低效水平井采用“井筒改造-环空阻流防砂控水二次完井”工艺减少了侧钻井眼耗费的工时和产生的高额费用,充分动用现有层位。

②水力喷砂射孔能够高效率、环保地实现油井解堵和筛管开孔,有效降低近井地带表皮系数,为充填颗粒进行防砂创造条件。

③防砂控水二次完井采用ICD控水筛管环空阻流技术,优选低密覆膜阻水颗粒,易携带和充填,环空轴向封隔能力较强,配合控水筛管能降低一定的含水率。

④“井筒改造-环空阻流防砂控水二次完井”工艺技术融合了解堵、复产、降水等功能,未来在简易防砂水平井大修方面有广泛的应用价值与前景。■