油-水两相流流动特性研究

华伟,蔡亮,徐若语,刘畑,岳阳

1.华北石油管理局有限公司 电力分公司(河北 任丘 062552)2.中航油京津冀物流有限公司(天津 300300)3.中油国际管道有限公司(北京 100029)4.中国石油新疆油田分公司 油气储运公司(新疆 昌吉 831100)5.国家管网集团西南管道有限责任公司 兰州输油气分公司(甘肃 兰州 730060)

随着常规原油的不断开采,高黏稠油逐渐成为石油资源的重要组成部分。我国稠油资源丰富,可采储量占石油资源总量的20%以上,其中新疆、大庆、辽河、胜利等油田均已发现大规模稠油区块。目前,稠油集输方式主要有加热法、掺热水法、掺稀油法、乳化降黏法、水包油核输送法等[1-3]。其中加热法应用最为广泛,但是能耗过高且要求管线及设备耐高温,投资和运行费用较高;掺稀油法需要建立单独的轻质油管线且与稠油混合后两种油品的品质均出现下降,不利于后期脱水沉降处理。掺热水法、乳化降黏法和水包油核输送法是国内外学者及现场人员推荐的输送方法,这3 种方法都需要形成特定的油水两相流流型进行输送,其中前两种形成水包油型分散流流型,后一种形成水包油核环状流流型,因此对稠油流型的研究是解决稠油降黏输送的根本。目前,对油水两相流流型的研究明显落后于气液两相流,Trallero 等人[4]、Nadler 等人[5]、Angeli等人[6]以及Brauner等人[7-8]先后应用水平管或竖直管对流型进行观察和试验,总体上定义了分层流、混合流和分散流3 种流型,并给出了定量分析。以上研究对于认知油水两相流流动特性具有重要意义,但试验介质多采用低黏和中黏等轻质油(黏度比在1.13~29.7,密度比在0.684~0.852),而对于高黏稠油研究较少[9-10]。因此,通过室内试验对稠油-水两相流的流型进行观察,结合压降数据,对两相流流型转变进行分析,为稠油输送提供理论依据。

1 实验部分

1.1 实验装置

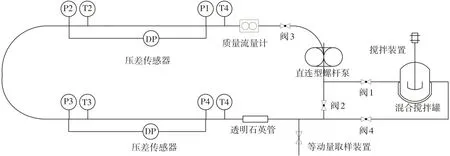

油水两相流室内环道试验装置由环道、计量系统和数据采集系统组成[11]。环道包括非观察段和观察段,分别采用不锈钢管和透明管;计量系统包括泵、质量流量计和各类传感器等;数据采集系统包括计算机、服务器、数据采集及处理软件等,见图1。

图1 两相流实验装置

1.2 实验过程

1)将油水混合物按照实验条件混合后加入搅拌罐,随后打开阀1、阀3和阀4,经螺杆泵增压后进入实验环道,经流量计量段、流型发展段、流型稳定段、可视观察段后返回搅拌罐内,形成开式流程,内管为实验管路,管径25.8 mm,总长30.8 m,U型段直径0.8 m。

2)待质量流量计和各项传感器数据稳定后(在P1和P2、P3和P4之间分别设置压差传感器,将其中一个压差作为参比数据校核另一个压差),打开阀2,关闭阀1、阀4,打开双套管水浴控温装置,环空中填充二甲基硅油作为温控介质,控温精度0.01 ℃,对环道进行加热,形成闭式流程。

3)采集温度、压力及压差信号,结合透明石英管进行可视化观察,通过等动量取样装置分析流体的微观特性,记录稠油-水两相流流型转换及不同影响因素条件下压降规律。

为排除管道倾角对流型及实验结果的影响,采用全站仪、水准仪对装置进行高差校核,控制绝对高差不超过±5 mm。

1.3 实验条件

实验流速控制在0.1~1.0 m/s,含水率0.1%~1.0%,实验温度65~80 ℃。

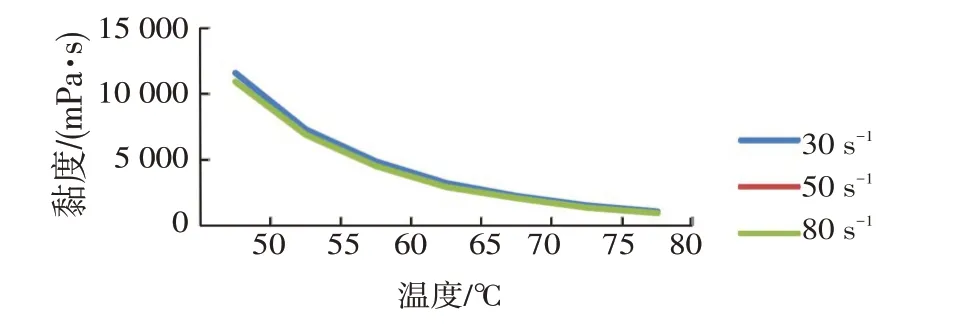

实验介质采用某油田采出液脱水后的原油和蒸馏水。将原油按照SY/T 0520—2008《原油黏度测定旋转黏度计平衡法》,采用旋转黏度计进行黏度测试,分别得到30、50、80 s-1剪切速率条件下温度与黏度之间的关系曲线,如图2所示。

图2 油品黏度-温度曲线

由图2 可知,该油品50 ℃时油品黏度大于10 000 mPa·s,按照GB 50350—2015《油田油气集输设计规范》中术语的相关规定,属于特稠油,在50~80 ℃范围内,不同剪切速率下的黏温曲线基本重合,表现为牛顿流体,不具备剪切稀释性。

2 结果与讨论

2.1 流型转变及分析

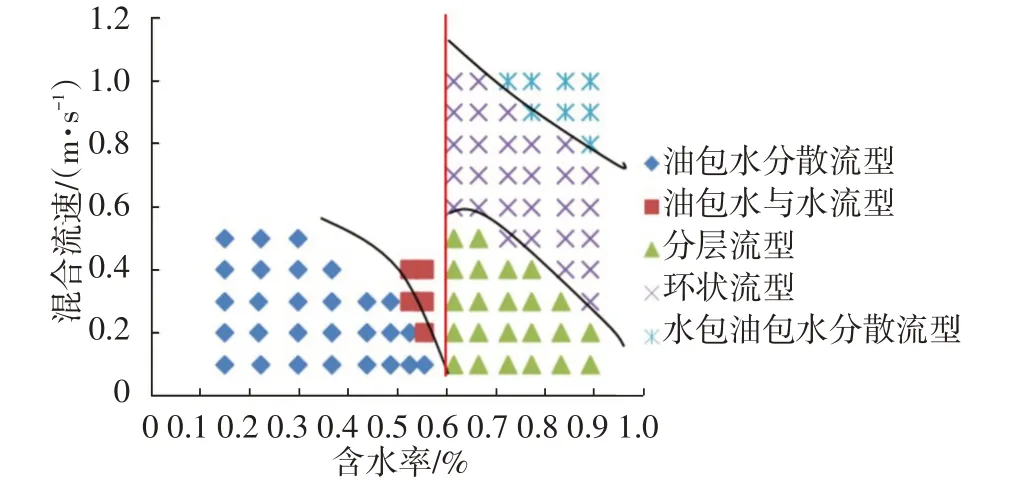

通过可视观察、等动量取样、压差分析等手段,发现稠油-水两相流流型转变中共出现5 种两相流流型,同时按照压降梯度的数量级大小分为油基流和水基流。由于直连型单螺杆泵吸入能力有限,在低含水高流速的条件下,流体无法吸入泵中,造成数据缺失,同时发现实验温度越低,得到的流型种类越少,因此选择绘制了80 ℃条件下,不同含水率和流速情况下的流型及转换边界,如图3所示。

图3 油水两相流型图(80℃)

由于稠油中含有大量的胶质、沥青质组分(一般超过体积分数的20%),当含水率小于0.50%时,水相体积较少,在相邻水相之间的剪切作用和碰撞聚结作用下,油相和水相容易达到平衡状态,形成油包水分散流型(E w/o),此时的压降梯度较大且较平稳;当含水率为0.50%~0.60%时,部分水相从油相中分离,在水相重力和湍流脉动力的影响下,在管道底部水与油包水两种流型交替出现,其余部位为油包水与水流型,此时的压降梯度较油包水分散流型大,表现为周期性波动特征,上述两种流型属于油基流流型,压降梯度在20~150 kPa/m。当含水率大于0.60%时,共出现了3种流型,且不同含水率的条件下,3 种流型均有体现。此阶段混合流速是影响流型的主要因素,当混合流速较低时(Vm<0.5 m/s),在水相重力的作用下,形成分层流型(E w/o&w stratified),且压降梯度较小,相比油基流阶段的流型压降梯度小了2个数量级;随后,受混合流速增大湍流作用的影响,管道底部的部分游离水逐渐克服自身重力的作用,在管内形成了外层水相内层油包水的环状流(Ew/o&w core-annular),此时的压降梯度与分层流相差不大且流动较平稳;继续增大混合流速(Vm>0.8 m/s),连续水相的湍流作用更加强烈,形成水包油包水乳状液分散流(D(E w/o)/w)。后3 种流型属于水基流流型,流型转换为E w/o&w stratified→Ew/o&w core-annular→D(E w/o)/w,且随着含水率的提升,流型之间转换的混合速率不断减低。

2.2 油水两相流压降规律

影响油水两相流压降的因素中有含水率、混合流速、温度,将其中两项作为定值,同时对照观察到的流型,研究另外一项与压降梯度之间的关系。

2.2.1 含水率的影响

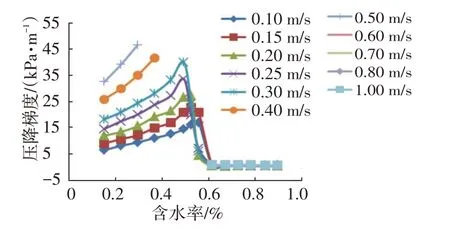

含水率对压降梯度(主要是数量级方面)和不同流型之间的转换有很大影响,当实验温度80 ℃时,含水率与压降梯度之间的关系如图4所示。

图4 不同流速下含水率与压降梯度关系曲线(80 ℃)

在油基流阶段(含水率0~0.6%),当含水率较低时(含水率0~0.5%),管内形成粒径较小且分布均匀的油包水型乳状液(E w/o),随着含水率的继续增大,分散相水滴的数量不断增加,分子间的范德华力增加,在反相点处压降梯度最大,随后当含水率增加至一定程度,与管壁接触的部分有水相,导致压降梯度直线下降,流型开始由油基流向水基流转变。在水基流阶段(含水率0.6%~0.9%),压降梯度呈平稳状态,主要原因是由于压降梯度与管壁接触到的相态有关,水相黏度随含水率变化不大,故压降梯度变化幅度不大。因此,在考虑经济性的前提下,应尽量在含水率稍大于反相点时输送稠油,可有效降低压降梯度。

2.2.2 混合流速的影响规律

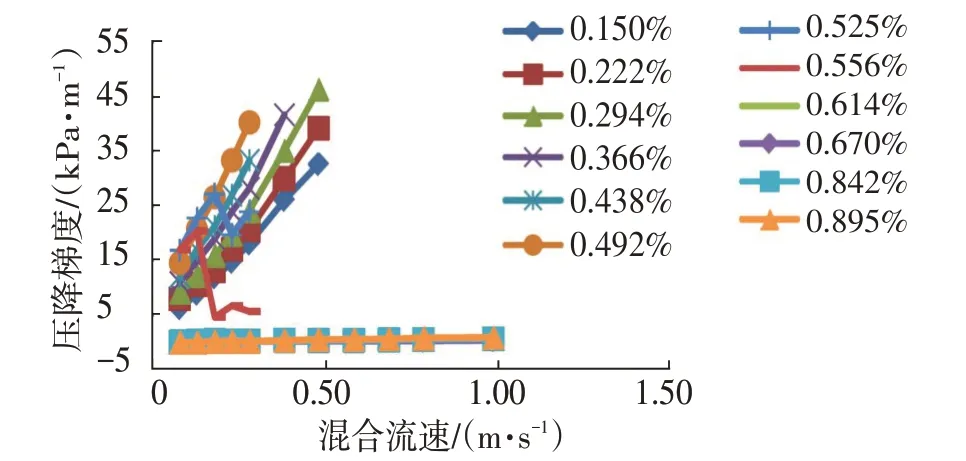

混合流速对压降梯度(主要是数量级方面)和不同流型之间的转换也有很大影响,当实验温度80 ℃时,混合流速与压降梯度之间的关系如图5所示。

图5 不同含水率下混合流速与压降梯度关系曲线(80 ℃)

随着含水率的不同,混合流速对压降梯度的影响主要表现在3 个阶段特征,当含水率较低时(<0.525%),随着混合流速的增加,压降梯度呈线性增大趋势。随后在含水率为0.525%和0.556%时,压降梯度呈现先上升后下降的趋势,存在一个临界的混合流速,且含水率为0.556%的临界混合流速比含水率为0.525%的临界混合流速要小,主要原因是混合流速的增大会促使压力梯度迅速减小。在越过反相点之后,形成了分层流和环状流等流型,随着混合流速的增大,压降梯度呈缓慢增大趋势,但变化幅度很小,对输送的影响不大。

2.2.3 温度对压降规律的影响

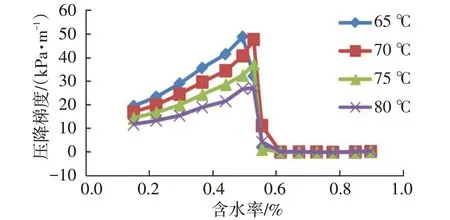

温度对压降梯度的影响也很重要,主要与外相黏度对温度的敏感程度有关。当混合流速为0.2 m/s 时,不同温度下含水率与压降梯度之间的关系如图6所示。

图6 不同温度下含水率与压降梯度关系曲线(0.2 m/s)

不同温度条件下,含水率与压降梯度之间的变化基本保持一致。当含水率为0~0.5%时,此时与管壁接触的是油相,其黏度随温度的变化极为敏感,由图2可知在剪切速率30 s-1条件下,温度从55 ℃升高至80 ℃,油品黏度由7 308 mPa·s 降至1 082 mPa·s,降黏幅度达85%,压降梯度也随之降低。当含水率为0.5%~0.6%时,过渡流型为油包水与水流型,此时黏度对压降梯度的影响程度依然很大。当含水率越过反相点后,流型出现转换,此时水相成为外相,黏度对温度变化并不敏感,因此压降梯度随温度变化不大,且随温度升高呈略微增大趋势。因此,稠油输送应控制在水基流阶段,且低温工况优于高温工况,可有效改善稠油-水两相流低温流动性能实现常温输送。

此外,温度对反相含水率影响显著。由图6 可知,Vm=0.2 m/s,80 ℃反相含水率为0.525%,65 ℃反相含水率降至0.492%。温度的降低,一方面油相黏度变大,油水界面张力增强,促使水相破乳挣脱油相的束缚;另一方面用于克服与管壁和油水两相之间的内能进一步加大。因此两者综合作用下,促进了反相的提前发生。

3 结论

1)通过室内环道实验,共发现稠油-水两相流流型转变中出现5 种两相流,同时按照压降梯度的数量级大小分为油基流和水基流。

2)分析了含水率、混合流速和温度对流型和压降规律的影响,当含水率小于0.6%时,压降梯度与含水率呈显著正相关,当含水率大于0.6%时,压降梯度迅速减小;当含水率小于0.525%时,压降梯度与混合流速呈显著正相关,当含水率越过反相点后,压降梯度与混合流速的相关性减弱。

3)稠油集输应控制在水基流阶段,且低温工况优于高温工况,并应根据现场实际情况选择合适的混合流速。