清管作业防放空阀喷溅装置的制作与应用

陈玉洁,王银强,栾翔,张钉国,刘霞,冯晶,唐杰,王亚敏

中国石油新疆油田分公司 油气储运分公司(新疆 克拉玛依 834000)

清管器收发球装置对管线检测及清洗具有重要的作用[1],其上部设有用于收发球后管线内泄压放空的放气阀[2]。塔7 站发送清管器主要是为了清除其外输管线内壁上的积蜡,降低管输能耗,确保管道安全运行[3]。冬季运行时,塔7站外输量会有所下降,管输温降增大,原油析蜡严重,清管频次增加[4]。

1 现状

1.1 清管放空现状

目前,塔7 站共有4 条原油输送管线且均有清管作业。塔7 站发送清管器的过程中,在倒发球流程向发球筒内充油时,发球筒内含有气体,由于充压,整个发球筒内带压,易产生水击,这可能会导致管段出现变形甚至爆裂。此时,若发球筒上部的放气阀开度过大,则易使筒内原油从放气阀喷出而造成环境污染和原油浪费,如图1所示;若阀门开度过小,则泄压时间长,这也给清管作业带来不便。因此,此问题的解决很有必要。

图1 放空作业现场

1.2 现状数据统计

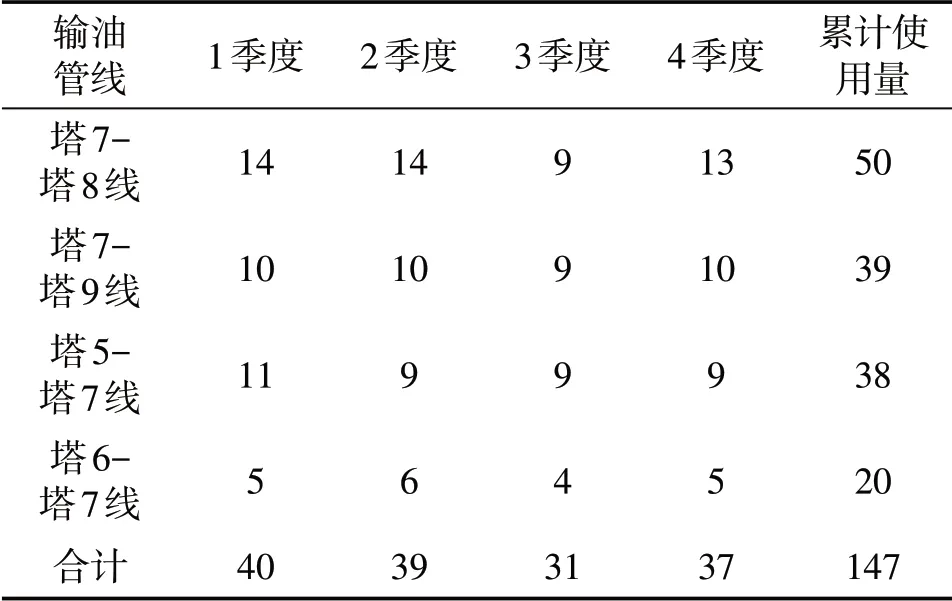

1)清管频次见表1。

表1 清管作业频次统计结果 /次

由表1可以看出,塔7-塔8线、塔7-塔9线及塔5-塔7线的全年清管作业频次较高。

2)喷溅量见表2。

表2 清管作业放空喷溅量统计结果 /g

由表2可知,塔7站4条输油管线全年清管作业产生的喷溅量约为2.876 kg。

3)大布使用量见表3。

表3 清管作业大布使用量统计结果 /匹

由表3 可知,塔7 站在全年清管作业过程中因放空造成的大布使用量为147匹。

2 方案的选择

2.1 可行性分析

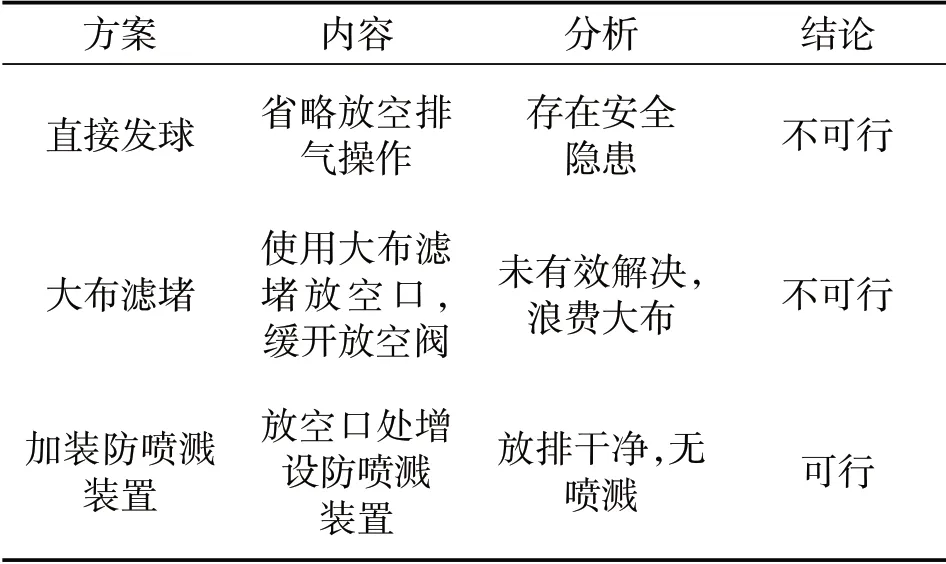

针对塔7站在发送清管器过程中放空操作时油污的喷溅问题,提出3 种解决方案并对其可行性进行分析,具体见表4。

表4 可行性对比

可以看出,理论上采用加装防喷溅装置的方式可以有效解决放空操作时油污的喷溅问题,减少环境污染和原油浪费,实现工艺需求。

2.2 防喷溅方式

防喷溅方式对比见表5。

表5 防喷溅方式对比

通过对比,此次采用在放气口处加装带弯头的轻便容器的方式来解决清管作业放空操作时的原油喷溅问题。

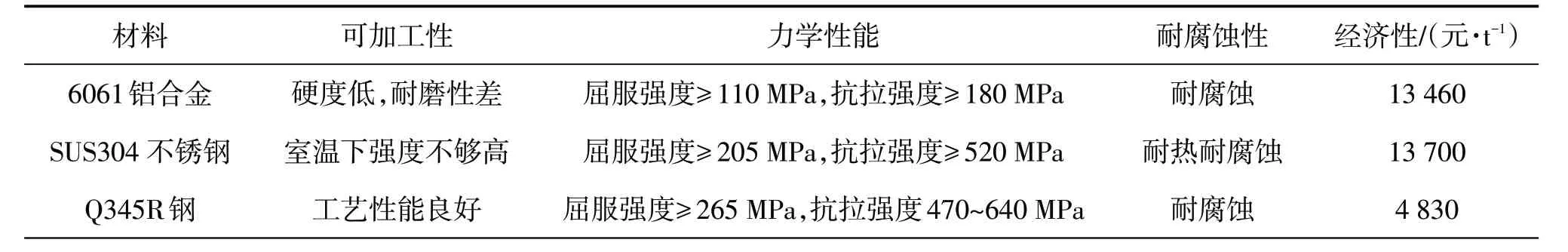

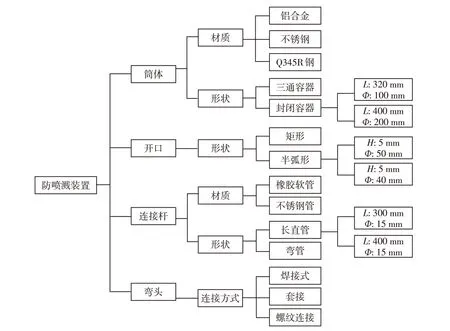

2.3 各部件的对比与选择

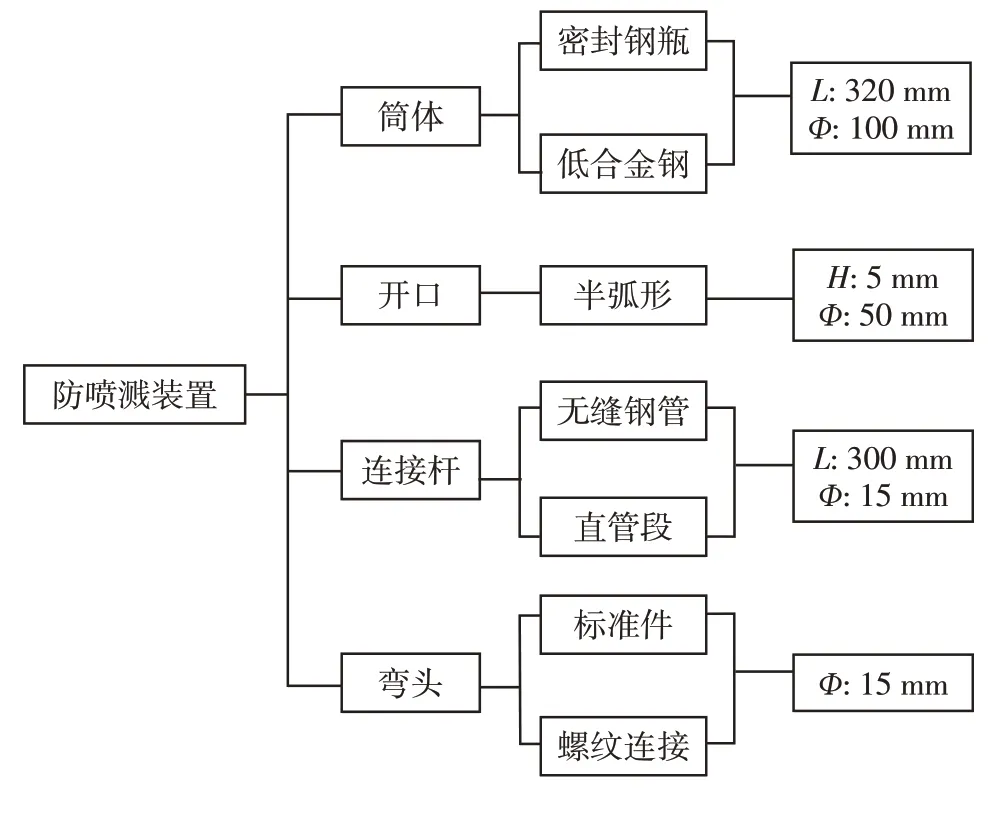

防喷溅装置各部件的材质、形状及尺寸的选择如图2所示。筒体材质对比见表6。

表6 筒体材质对比

图2 防喷溅装置各部件的构成

通过对比,筒体选用Q345R钢。由于敞口筒体与环境接触面积大,优先考虑封闭性容器。根据ρ=m/V,按塔7 站喷溅量的最大值考虑筒体尺寸,选用Φ100 mm×L320 mm。同时,考虑到清管作业时需要进气,根据S扇=LR/2,经计算封闭性容器的开口采用高5 mm、直径50 mm的半弧。容器的连接杆选用密封性好,不易变形且受环境影响小的钢管。为了使进排气方便,采用直管段。塔7 站最大发球筒直径273 mm,放气口直径为15 mm,故连接杆选用15 mm×300 mm。

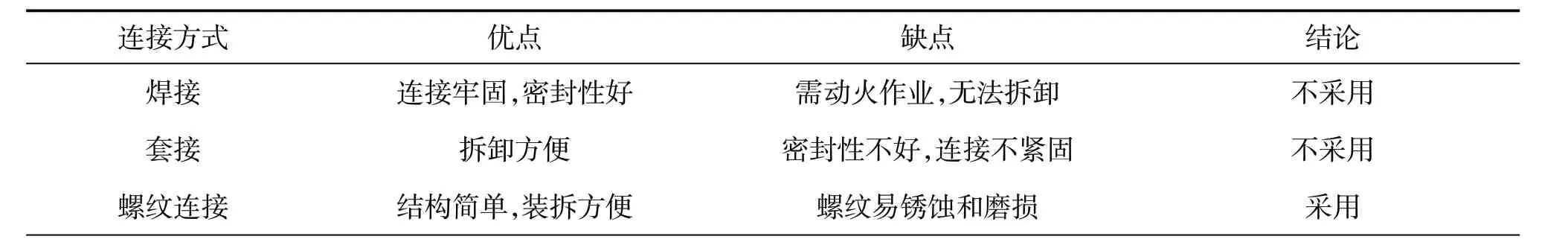

连接方式对比见表7。

表7 连接方式对比

本着安全、经济的原则[5],经上述比选,最终确定的防喷溅装置各部件形状、材质及尺寸如图3所示。

图3 防喷溅装置各部件

3 方案实施及效果验证

3.1 绘制图纸

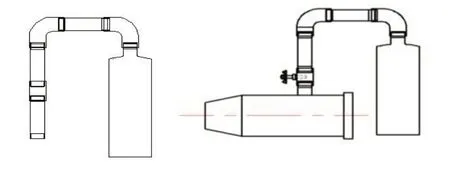

防喷溅装置的部件图及装配图如图4、图5 所示,将防喷溅装置各部件组装好后,安装于发球筒放气阀处,在发送清管器作业时,倒通发球流程后,打开放气阀,此时发球筒内气体经防喷溅装置的半弧形开口泄出,喷溅出的原油则进入防喷溅装置筒体内。当防喷溅装置筒体内原油过多时,可轻松拆卸将其内原油倒出。

图4 防喷溅装置部件(单位:mm)

图5 防喷溅装置装配

3.2 制作及组装

防喷溅装置各部件制作完成后,按要求将其组装,并检测气密性(图6)。

图6 防喷溅装置组装及安装

3.3 效果验证

发球筒安装防喷溅装置后,为了验证其效果,现场按照发送清管器的放空操作规程进行如下操作:放入清管器→倒通发球流程→缓慢打开放空阀→观察排气情况→观察原油喷溅情况→待泄压完成后关闭放气阀。

经过对2018 年9 月到12 月清管作业时放气阀处的放空喷溅量和大布使用情况进行统计(在此期间,塔7站清管作业共计40次),统计结果均为0。

可知塔7 站发球筒上安装防喷溅装置后,发送清管器放空操作时油污的喷溅量降为0,故其有效地解决了放空操作时的原油喷溅问题。同时,因放空操作造成的大布使用量降为0,故节约了物料。

综上可知,在发球筒放气阀处加装防喷溅装置,可以有效地解决清管作业放空操作时出现的污油喷溅及处理问题[6-8]。这不仅能使收发球区保持干净整洁,实现美丽场站的建设,同时还减轻了员工的劳动强度,提高了工作效率,减少了资源浪费。此外,还增强了员工的创新意识和解决生产难题的信心,有效地提高了员工解决实际问题的能力[9-13]。

4 结论

防喷溅装置有效地解决了现场直接放空时消耗布料,污染环境的问题。同时,防喷溅装置还降低了员工的劳动强度,提高了工作效率,在同类型的工作环境中值得推广。此外,防喷溅装置的应用也为以后发球筒放空口的改造与设计提供了一定的参考经验。