中乌天然气管道A/B线阀室自关断保护功能测算分析

林棋,娄晨,徐飞,叶尔博,向奕帆,李国斌,齐涵

1.中油国际管道公司(北京 100007)2.中国石油天然气管道局投产运行公司(河北 廊坊 065000)

0 前言

中乌天然气管道A/B线为中亚天然气管道乌兹别克斯坦段,起始于土乌边境,终止于乌哈边境,A/B 线为双管并行敷设,由26 条跨接管线连接,单线线路长度约529 km,管道设计输量300×108m3/a,双管管径 Φ1 067 mm,设计压力10 MPa。全线共设置3 座压气站、1 座计量站、5 座清管站及36 座线路截断阀室[1]。

长输天然气管道每间隔一定距离设置的线路截断阀室配置有自关断保护功能,该功能是指在输气干线管道发生爆管或破损泄漏情况下,能紧急快速关断阀门以确保非事故管道安全,减少气体泄漏量,降低经济损失。其主要设备单元包括:干线球阀本体、气液执行机构及电子控制单元,保护功能启动的判别条件主要有压力限值及压降速率两类,若监测点压力或压降速率检测值超过设定值,且延迟时间超限,则将执行关阀动作[2-5]。而目前中乌天然气管道A/B 线则是借鉴行业经验,全线阀室采用统一的压降速率设定,由此存在一定局限性及不确定性,一是可能无法监测压降速率相对较小的小孔径泄漏事件;二是可能存在非管道爆管破裂工况下的阀室误关断风险。因此有必要结合管道实际运行工况开展线路截断阀室自关断保护功能测算,以评估分析该保护功能的可靠性、合理性。

1 中乌天然气管道A/B线截断阀室概述

1.1 阀室自控水平

中乌天然气管道A/B 线于2010 年10 月全面建设投用,双线阀室共有36座,包括30座普通阀室及6 座RTU 远程监控阀室。为提升管道自动化水平、保证管道安全平稳运行,30座普通阀室于2015年完成了改造升级,采用“一体式集成设备”实现监视干线普通阀室内管线温度、压力、清管球通过指示、线路截断阀门状态等信号,并保留阀门开关控制命令信号接入(在特殊情况下调控中心对阀门的远程手动控制),由此实现了由普通阀室向“远程监视阀室”(即Lite RTU,简称LRTU)的升级(图1)。目前中乌天然气管道A/B线阀室均可实时监测干线截断阀阀位状态、进阀室干线压力、出阀室干线压力、压降速率、阀室干线温度、阀室供电系统电压及可燃气体报警等。

图1 LRTU阀室控制系统配置

1.2 阀室自关断保护功能配置

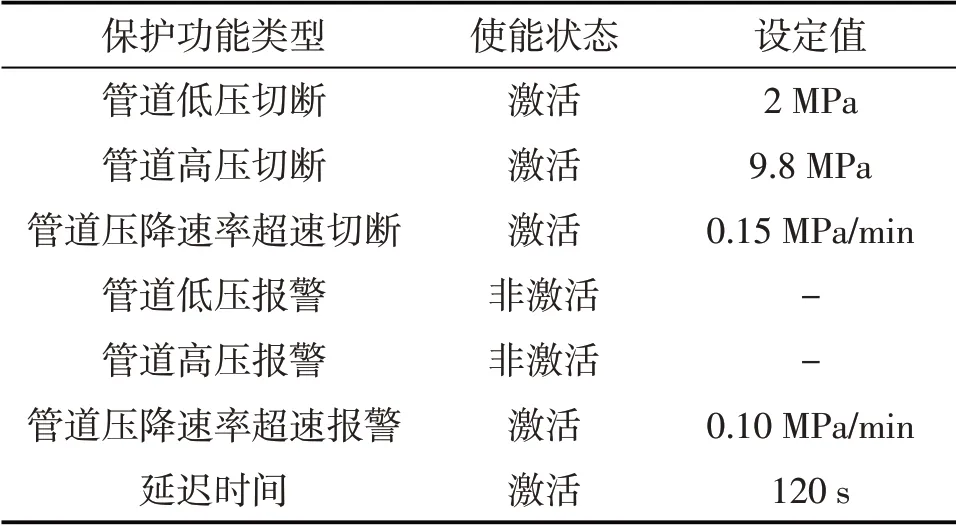

中乌天然气管道A/B线阀室自关断保护功能的设备单元由Valvitalia 球阀、Shafer 气液联动执行机构及自控核心部件Lineguard2200 控制器构成(图2)。控制器由电源、CPU、电磁阀、压力传感器及端子排组成,系统由浮充蓄电池及太阳能供电板供电,控制器每5 s 自动采样一组管道压力数据,计算压力均值并与前1 min 的压力均值进行对比分析。目前全线36 座阀室的压降速率设定值均采用经验值设定(表1),由于中乌天然气管道A/B线为并行敷设,且与中乌天然气管道C线存在互联跨接,水力系统灵活复杂,全线采用统一经验值的做法将可能导致截断阀室在事故工况下不动作或正常工况调整下误动作[6-7],为此为确保阀室自关断保护功能动作的准确性及及时性,需对其功能进行测算分析。

图2 截断阀室阀门及电控示意图

表1 中乌管道A/B 线截断阀室Lineguard参数设定

2 自关断保护功能测算分析

2.1 有效性检验

本文采用Synergi Pipeline Simulator(SPS)软件开展线路截断阀室模拟测算分析,SPS软件是DNV GL公司旗下的一款专业的管道模拟仿真软件,适用于油、气管道的水力热力计算,可采取在线和离线两种方式运行。SPS仿真软件已具有近50年的仿真工程经验,在中国乃至世界范围内近乎成为水力仿真领域的行业标准[8-10]。为校验软件有效性,选取中亚天然气管道某干线阀室异常误关断的瞬态工况为例(图3),对比分析仿真模拟与实际工况数据。

图3 干线阀室误关断流程示意

该阀室因取压检测管冰堵导致压力变送器检测压降速率变化过快而触发阀室自关断保护功能,异常关断后现场首先顺序开启阀室上下游的跨接管线,其次导通阀室旁通管线进行平压,在主阀前后压差降至0.45 MPa后由中控调度远程开启阀门,最后关闭上下游跨接管线恢复正常工况运行。如图4所示,按照相同时刻工况调整进行仿真模拟,仿真计算的阀室上下游压力变化与现场实际监测数据基本吻合,且旁通管线的最终平压压差也基本相当。由此验证说明了利用SPS开展截断阀室功能模拟测算分析具备较高精度。

图4 SPS仿真模拟有效性检验

2.2 仿真模拟测算分析

由表1可知中乌天然气管道A/B线全线阀室的压降速率超速切断设定值为0.15 MPa/min,延迟时间设定值为120 s,主要目的是在干线泄漏事故发生后可实现相邻阀室紧急切断,同时应避免正常工况调整时出现阀室误关断事件,即压降速率设定的合理性将直接关系到干线截断阀动作的准确性和及时性。为此,基于SPS 仿真模拟研究不同运行工况下干线阀室压降速率变化,以测算评估目前阀室自关断保护功能。

2.2.1 不同泄漏孔径

选取日常管输基础工况:日输气量7 400×104m3/d,7#及8#阀室的压力分别为8.1 MPa、7.8 MPa。假定发生爆管泄漏位置为7#至8#阀室中间点(图5),模拟计算5 种泄漏孔径(100 mm、200 mm、300 mm、400 mm 及500 mm)下8#阀室的压降速率变化情况。

图5 泄漏工况示意图

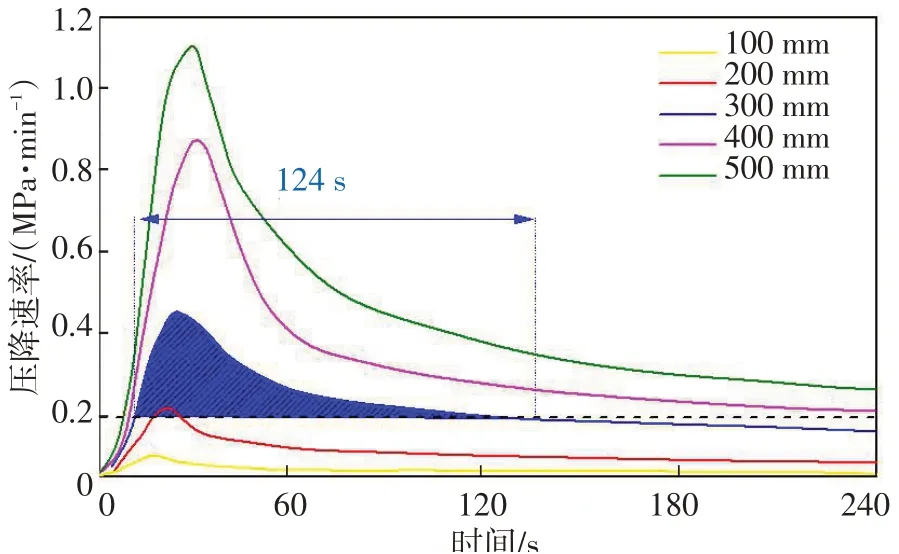

模拟结果如图6 所示。以泄漏孔径300 mm 为例,随着泄漏时间推移,8#阀室的压降速率迅速上升至峰值(约0.42 MPa/min),再逐步降低,按照压降速率超速切断设定值及延迟时间设定值,压降速率大于0.15 MPa/min的时长为124 s(大于120 s),为此该泄漏工况将触发8#阀室紧急保护关断;对比小尺寸泄漏孔径,由于最大压降速率及延迟时间未能达到设定值界限,因此将无法触发阀室保护功能;随着泄漏孔径的增大,压降速率将大幅上升,延迟时间也将越长,越容易实现阀室的自关断保护功能。综上所述,目前Lineguard参数设定仅能监测孔径大于300 mm(约为主管道内径的1/3)的泄漏事件,若要监测更小孔径的泄漏则需要降低压降速率或延迟时间设定值。

图6 不同泄漏孔径下的压降速率曲线

2.2.2 不同泄漏点位置

以7#~8#阀室间发生爆管泄漏为例,7#及8#阀室压力分别为8.1 MPa、7.8 MPa,假定泄漏孔径为300 mm,模拟计算4处不同位置发生泄漏时下游8#阀室的压降速率变化情况,泄漏点与8#阀室的距离分别为10、15、20 km及30 km(图7)。

图7 泄漏工况示意图

模拟结果如图8所示。在泄漏孔径相同及泄漏点压力基本相当的情况下,泄漏点距离8#阀室越远,则压降速率越小,达到压降速率峰值的时间越长,且压降速率变化幅度约平缓;不同泄漏点位置对压降速率变化幅度的影响要小于泄漏孔径因素;按照目前Lineguard参数设定,若7#阀室发生孔径为300 mm 的泄漏,则下游8#阀室将无法自关断,为此需同时适当降低压降速率及延迟时间的设定值。

图8 不同泄漏点位置下的压降速率曲线

2.2.3 不同泄漏点压力

以7#~8#阀室中间点发生爆管泄漏为例,假定泄漏孔径为300 mm,模拟计算3种不同工况压力下发生泄漏时8#阀室的压降速率变化情况,泄漏点压力分别为8.3、8.0 MPa及7.7 MPa。

模拟结果如图9所示。在泄漏孔径及泄漏点位置相同的情况下,泄漏点初始压力越高,压降速率越大,但达到峰值的时间以及后续的变化趋势基本一致;不同泄漏点压力对压降速率变化幅度的影响要小于泄漏孔径及泄漏点位置因素;按照目前Lineguard 参数设定,在管道低管存运行条件下,若7#~8#阀室中间点发生孔径为300 mm的泄漏,上下游阀室可能因延迟时间过短而无法自关断,为此需适当降低延迟时间的设定值。

图9 不同泄漏点压力下的压降速率曲线

2.2.4 上游气源失效

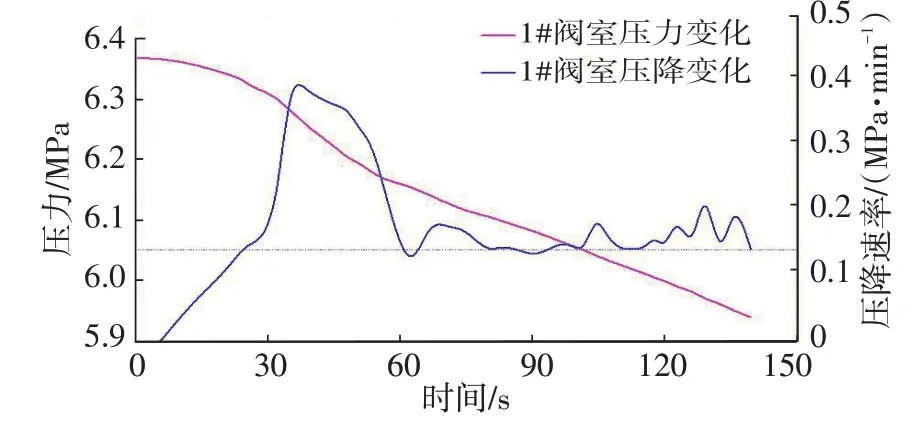

以中乌天然气管道A/B线首站上游气源突发断供为例,在维持首站压缩机组转速不变条件下,模拟计算气源与首站(管段长度10 km)间1#阀室的压降速率变化情况。结果如图10 所示:在2 min 内阀室压力由6.3 MPa下降至6.0 MPa以内,压降速率峰值为0.4 MPa/min,压降速率大于0.15 MPa/min 的延迟时长超过设定值120 s,由此将引发阀室关断。而按照工艺操作原则,气源失效后不应关断阀室,为此应调整现有压降速率设定值,结合泄漏工况模拟,需将压降速率设定为0.2 MPa/min 左右,由此可确保1#阀室截断保护功能的合理性。

图10 气源失效后1#阀室压力及压降速率曲线

2.2.5 压气站工况调整

为进一步获悉压气站工况调整可能造成的临近阀室压降速率变化情况,选取压气站单台机组停机及压气站停运两种工况进行仿真模拟。以某中间压气站双机运行为例,进出站压力分别为6.0、8.6 MPa,输量7 000×104m3/d。经模拟测算:当一台机组发生故障停机,在恢复双机运行期间,下游邻近阀室所能监测到的压降速率区间约为0.01~0.03 MPa/min;当压气站停运,在导通全越站流程期间,下游邻近阀室所能监测到的压降速率区间约为0.04~0.07 MPa/min。综上所述,对比目前压降速率设定值可知,压气站工况调整造成的邻近阀室压降变化不会触发阀室误关断。

3 结论与建议

1)当中乌天然气管道A/B线干线管道发生孔径为300 mm 以上(主管道内径的1/3 以上)的泄漏事件时,目前阀室电子控制单元的设定可实现自关断保护功能的触发。当泄漏孔径小于300 mm时,泄漏点上下游阀室可能无法自动截断。

2)影响泄漏压降速率的主要因素依次为泄漏孔径、泄漏点位置及泄漏点压力。泄漏孔径越大、泄漏点位置越近、泄漏点压力越高,则压降速率大、延迟时间越长,也越容易触发邻近阀室的自关断保护功能。

3)邻近上游气源的管线阀室应适当增大压降速率设定值,以避免因气源失效导致阀室误关断;沿线压气站的日常工况调整仅可能造成小范围的压力波动,不会导致邻近阀室误关断发生。

4)全线阀室采用统一压降速率设定值存在局限性及不确定性,一是无法监测小孔径泄漏事件;二是可能存在非管道爆管破裂工况下的阀室误关断风险。目前中乌天然气管道已进入平稳运行期,不存在投产初期工况大幅波动情况,为此建议借助仿真模拟手段,结合运行工况历史数据(日常工况最大压降速率),合理化、差异化地量化调整不同区域阀室的压降速率或者延迟时间设定值,以更好地发挥阀室自关断保护功能,提升全线管道可靠性。