水平井梯度复合控水技术在渤海油田的应用

张永磊

中海石油(中国)有限公司天津分公司(天津 300459)

随着渤海油田勘探开发的逐步深入,水平井、大位移井、分支井等高难度的复杂井蓬勃发展,然而水平井由于自身特点,相对于直井来说很难区分出出水点,更加容易出现含水率上升快,高含水甚至水淹的情况,导致油井产油量急剧减少。目前,渤海油田水平井普遍采用裸眼筛管完井方式,针对此完井方式,水平井的控/堵水成为水平井治理的重点及难点,已成为影响水平井稳产的重要技术瓶颈。结合裸眼筛管完井水平井控水堵水工艺现状,研究出一种适用于该完井方式的控水工艺。利用夹层、ACP管外化学封隔对水平段进行分段,下入生产控制器控水管柱,进行分段找、控水。通过机械与化学组合治水,既能避免单一的堵水措施有效期短、风险大等问题,能够有效减少现场施工中起下管柱的次数,极大提高了作业时效,节约了成本,具有良好的现场应用价值。

1 环空化学封隔(ACP)技术

1.1 ACP的原理及特性

环空化学封隔(ACP)技术是借助油管和跨式封隔器,在筛管外与井壁之间的环空定向注入可形成化学分隔层的固化液,静置一段时间,凝固后可形成不渗透的高强度段塞,阻碍流体在环空中的流动,达到隔离环空的目的。ACP材料具有以下特性:

1)触变特性。ACP 材料在高剪切状态下流动性好、静止状态下能够迅速形成网状结构,从而避免重力的不利影响,对水平环空实现有效封隔。

2)可控胶凝性。加入引发剂后,ACP 会由触变流体成为高强度黏弹固体,且随着引发剂浓度的增加,ACP 的胶凝时间会减少,可根据现场作业需求,控制胶凝时间。

3)抗压强度高。胶凝后的ACP 具有较强的抗压能力,在有机玻璃管内,化学封隔器段塞在0.8 MPa/m 下,未发生滑移,说明ACP 具有较高的抗压强度,能够满足一般条件下的封堵作业。

4)热稳定性。胶凝后的ACP 在90 ℃条件下,1.5 年内稳定;130 ℃条件下,5 个月内强度保留率88.6%,说明ACP具有良好的长期稳定性。

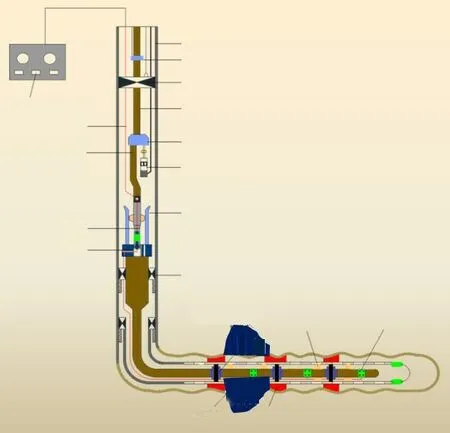

1.2 ACP挤注工艺

挤注管柱由带孔圆堵、单流阀、2 个K344 压力膨胀式封隔器组成,封隔器之间是定压注入阀,再往上是定位密封,如图1所示。通过精确配管,使定位密封插入顶部悬挂器行定位,K344封隔器位于隔夹层(筛管短节)的上下两根盲管内,注入ACP药剂时,由于单流阀的阻流作用,地面达到3 MPa以上泵压时,注入阀开启,同时K344 封隔器在压力作用下胶皮膨胀,座封在盲管上,ACP 药剂通过注入阀,经由短筛管注入到防砂管柱与地层的环空。挤注完成后,井口停泵泄压,K344封隔器胶皮回收,上提即可解封,上提管柱至顶部封隔器以上,在30~50 m3/h范围内大排量反循环冲洗,充分循环2个井筒容积,将管柱内残留的ACP药剂循环返出。

图1 ACP注入管柱示意图

2 缆控分层采油控水技术

2.1 缆控分层采油控水管柱工艺原理

电缆控制分层采油控水管柱主要由生产管柱和分层控制管柱两部分组成,根据油藏需要,先用ACP 管外封隔将水平井射孔层分成两个或两个以上生产层段,每个层段对应放置一个生产控制器,生产控制器可录取井下分段流量、压力、温度等数据,通过电缆上传给地面控制器存储并显示。通过数据采集和分析,得出各个层段的的生产情况。同时,也可以根据油藏需要,由地面控制器给生产控制器发送指令调节其水嘴开度,从而实现分段配产,实现各层段的均衡采出。

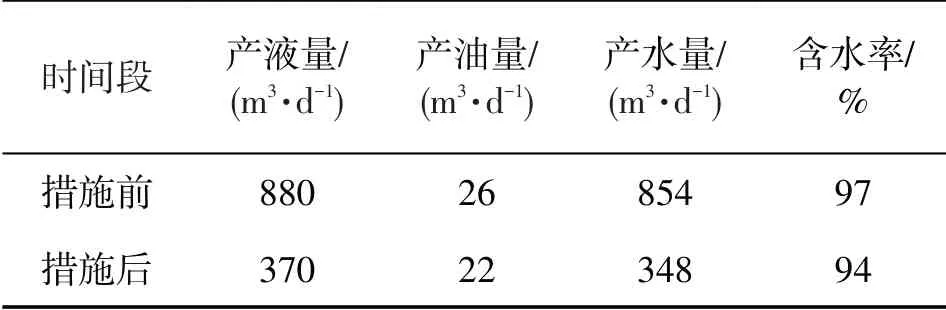

2.2 缆控分层采油控水工艺管柱设计

缆控分层采油控水工艺管柱(图2)从下到上依次设置有圆堵、2#生产控制器、1#隔离封隔器、1#生产控制器、定位密封、滑套、工作筒、Y 接头,堵塞器投入后与工作筒配合,Y接头另一侧连接电泵系统,Y 接头之上为常规过电缆封隔器和井下安全阀,钢铠电缆随管柱一起下入,电缆缆芯与生产控制器连接,实现通信,电缆固定在管柱表面,穿过采油树之后,连接到地面的地面控制器,地面控制器与上位机通过数据线连接,上位机含操作软件,由上位机发送指令,并传递给对应的生产控制器,生产控制器按照指令动作,进行开度调节。生产控制器有开度传感功能,开度大小可以在上位机上实时显示;另外,生产控制器设置有流量、压力、温度传感器,需要监测哪个生产控制器对应的参数,只需在上位机上操作即可,参数由上位机软件实时显示。

图2 缆控分层采油控水管柱示意图

为了更好地保护电缆,防砂段采用73.025 mm(2⅞")短油管,同时配合专用的电缆保护接箍,将电缆固定于油管表面。

2.3 技术特点

1)地面完成井下各层产量实时调节,无需动管柱或钢丝、电缆等作业。

2)生产控制器油嘴开度大小可无级调控,精确满足油藏产量调节要求。

3)每一层的产液量、压力和温度均可实时、长期在线监测,流量可边测边调。

4)一趟管柱即可实现分段测试、找水、堵水、配产等目的。

5)可针对某一层进行酸化、调剖等作业。

3 现场应用

3.1 基本井况

实验井为渤海油田旅大油矿一口水平生产井,裸眼筛管完井,位于油田高部位,纯油层,采出程度低,潜力大;2011年2月18日投产,日产液85 m3,不含水。2016 年3 月故障停泵,2016 年8 月复产后含水95%左右。该井井含水呈现阶梯式上升(8 个月无水采油期),由于油水黏度比大,地层水容易发生指进,导致油井局部见水,含水快速上升。

该井局部出水严重,采出程度低,含水高,亟需开展找控水作业,改善开发效果。

3.2 现场作业流程

1)洗压、井,拆采油树,起原井生产管柱。

2)下通井冲洗管柱,大排量反循环冲洗防砂段。

3)下入ACP挤注管柱。

4)挤注ACP 段塞。①试注,排量13 m3/h,压力12 MPa,试注完毕进行ACP 段塞注入;②挤注清洗液20 m3,排量8~10 m3/h,压力9~10 MPa;③挤注隔离液0.75 m3,排量10 m3/h,压力10 MPa;④挤注ACP 段塞1.65m3,排量8 m3/h,压力10 MPa;⑤挤注隔离液0.75 m3,排量8 m3/h,压力10 MPa;⑥挤注顶替液12.8 m3,排量6~8 m3/h,压力8~10 MPa,注入完毕;⑦上提挤注管柱90 m,提至顶部封隔器以上,反循环清洗管柱内外残留的ACP材料,关井候凝12 h。

5)验封。下挤注管柱到3 060~3 090 m 的ACP段塞的不同位置,正打压2 MPa×10 min,稳压不降,验证封堵效果良好。

6)下入缆控分层采油控水管柱,座采油树,启泵投产。

3.3 应用效果

通过对渤海油田旅大油矿某井控水措施前后生产情况对比可以看出(表1),产液量明显降低,产油量变化不大,产水量大幅降低,控水效果有了明显的改善,含水率略有降低。后期可通过调节生产控制器水嘴开度,尝试各种状态下的产出状况,若增油效果仍不明显,可对高含水层段实施化学堵剂堵水。水平井梯度复合控水技术的现场应用,既能避免单一的堵水措施有效期短、风险大等问题,又能能够有效减少现场施工中起下管柱的次数和钢丝、电缆作业产生的作业费用;极大提高了作业时效,预计节约成本300万元,具有良好的现场应用价值。

表1 某井控水措施前后生产情况对比

4 结论

1)采用化学封隔与缆控分层组合治水方法,实现一趟管柱情况下完成找水、控水作业,能够有效减少现场施工中起下管柱的次数,极大提高了作业时效,节约了成本,具有良好的现场应用价值。

2)该工艺可实现水平井分段开采功能,解决了井斜大无法进行钢丝、电缆作业的问题,相较于传统机械丢手分采管柱,可有效控制各层产液量。

3)对于每一层的产液量、压力和温度均可实时、长期在线监测,流量可边测边调,方便可靠,对提高水平井单井产量,稳油控水具有重要意义。