柴达木盆地高温深部储层压裂改造技术

冯昕媛,李春雨,刘永,张煜,谢贵琪

中国石油青海油田钻采工艺研究院(甘肃 敦煌 736202)

0 引言

柴达木盆地2012 年开始关注高温深井(深度4 500 m左右,温度为150 ℃)的研究,处于起步和探索阶段,随着压裂工艺的发展,目前的工艺虽然有了很大的进步,但随着勘探开发向深井进军,依然不能满足高温深井的改造要求,如位于柴达木盆地英中地区英中一号构造北高点的狮62井,改造目的层段为5 588~5 614.5 m,温度高达182 ℃,是目前柴达木盆地压裂目的层最深、温度最高的井。目前,盆地内已发现英西、尖北和昆特依构造等深层油气田,盆地深层(>4 500 m)已落实三级油气地质储量当量3.44×108t,发现率16%。深层石油资源主要分布在柴西地区的古近系和基岩,天然气主要分布在柴北缘基岩、侏罗系和古近系,资源潜力大。油藏普遍具有温度高、埋藏深、压实作用强、物性差等特点,属于低孔特低渗储层,为储层改造带来了高温深井新的挑战。面对着岩性复杂、天然裂缝发育、储层致密、温度高、施工压力高等压裂改造难点,以往的压裂工艺技术适应性较差,存在难压开、压不进等问题。青海油田超深和超高温井的压裂改造需求对压裂工艺技术提出了更高要求。

1 关键技术

通过开展高温深井岩屑酸溶蚀实验、高温压裂液体系评价及优选实验,确定酸处理体系及压裂液体系配方;运用FracproPT 压裂软件、Wellwhiz 数值模拟软件及管柱力学受力分析软件模拟优化前置液比例、不同粒径支撑剂的组合和管柱设计;结合现场经验形成了以“酸处理降破裂压力技术、大管径油管浅下降摩阻技术、高前置复合压裂液技术、多段塞多尺度组合支撑剂技术、180 ℃成熟的压裂液体系以及压裂井筒安全评估技术”为核心的高温深井压裂改造技术思路,有效降低施工压力、加砂难度和施工风险,为深井油气改造提供技术支撑。

1.1 酸处理降低施工压力技术

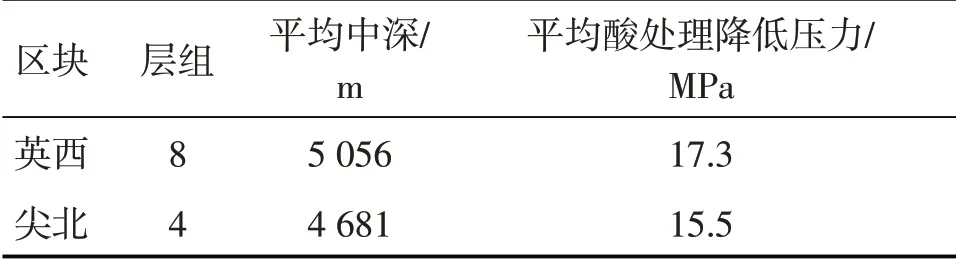

酸处理是通过与岩石发生溶蚀作用或者净化射孔孔眼降低破裂压力[8-15]。根据盆地内油气井岩心分析结果,开展高温深井岩屑酸溶蚀实验,优化前置酸化液体系配方,通常注入酸量20~60 m3左右,通过酸与储层岩石可溶蚀成分发生化学反应而破坏孔隙的胶结强度,降低岩石的内聚力和摩擦角,并且在近井筒形成酸蚀裂缝,降低近井筒裂缝内摩阻,有效降低地层破裂压力[16-22]。现场施工数据中统计分析得到酸处理工艺能够降低施工压力16 MPa 左右,具体数据见表1,大幅提高井下工具、地面设备的适应能力,工具座封、压裂均一次完成。

表1 高温深井酸处理降低压力统计表

1.2 大管径油管浅下降摩阻技术

深探井为考虑提高机械钻速及降低成本,通常情况下井身结构复杂,往往是177.8 mm(7")套管挂127 mm(5")套管,之前压裂管柱通常采用88.9 mm(3½")+73.025 mm(2⅞")管柱进行措施改造,该类压裂管柱管内径较小,沿程施工摩阻较大,提排量空间受限,平均排量3 m3/min,导致改造体积小,措施效果差。因此,高温深井储层改造在降低施工压力方面首要的任务是降低压裂管柱的沿程摩阻[23-24]。

众所周知,施工排量越高及压裂管柱内径越小的情况,管柱沿程摩阻越大,施工压力越高。因此可以考虑采用大直径的压裂施工管柱,以有效降低施工管柱摩阻。

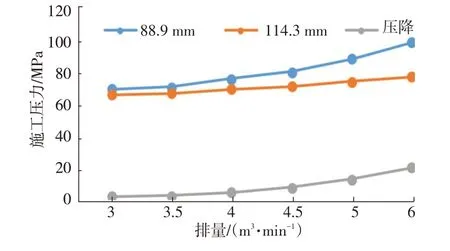

按照降低压裂管柱沿程摩阻从而降低施工压力的思路,形成大管径油管浅下压裂管柱设计,能有效降低地面施工压力,减小施工难度。例如在177.8 mm(7")套管中采用114.3 mm(4½")+压裂油管代替88.9 mm(3½")压裂油管,以压裂管柱下深5 000 m 计算,在施工排量3~6 m3/min 时,根据柴达木盆地现场施工经验数据推算可以降低施工压力3.67~23.52 MPa,如图1所示。

图1 不同管径下的压力及压降关系图

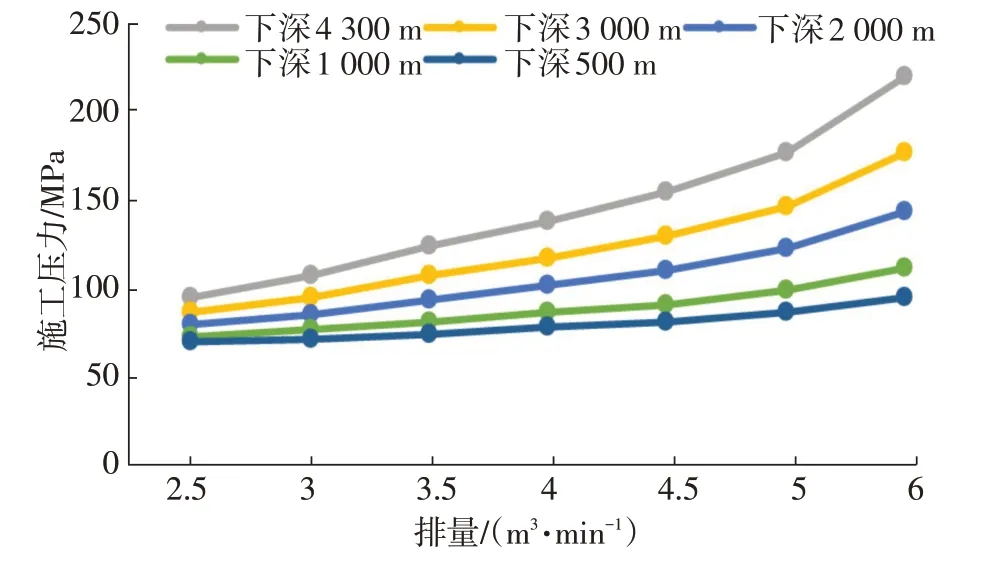

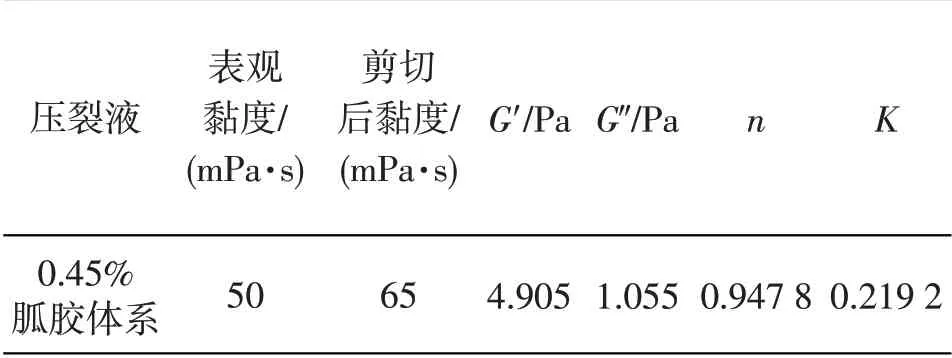

浅下压裂管柱是减小小管径油管下入深度,利用压裂管柱至储层段大尺寸套管摩阻更小的优点来降低井筒沿程压力损耗,原理也是采用大直径压裂施工管柱有效降低摩阻。以4 500 m 井深、139.7 mm(4½")P110 套管,壁厚10.54 mm 内采用73.025 mm(2⅞")P110 压裂油管、0.45%有机硼胍胶体系(表2)、地层破裂压力梯度0.024 MPa/m 为例,根据柴达木盆地现场施工经验数据推算73.025 mm(2⅞")P110 压裂油管下入不同深度时的地面施工压力情况,如图2所示。

图2 不同管柱结构在不同排量下的施工压力预测

表2 采用的压裂液体系参数

1.3 高黏前置复合压裂液技术

在前置液设计上,采用冻胶或冻胶与滑溜水的混合液等高黏液体,能降低滤失从而提高液体造缝效率[25-27],复合压裂液技术具有形成复杂缝网、连续携砂充填主缝起到有效支撑的双重优点。针对深井的压裂,首先要保证在前置液阶段能够形成一定规模的裂缝,从而为支撑剂提供足够的空间[27],通过增大前置液量到400~1 000 m3,以保证初期裂缝能够充分扩展,优化前置液比例,可以降低滤失,提高液体效率,同时降低加砂难度,保证施工的顺利。

同时压裂液对井筒降温的效果显著,裂缝内压裂液温度梯度分布较大;裂缝前端50 m范围内的压裂液温降明显,可满足耐高温压裂液的温度要求[28]。对于高温深井,高黏前置液既满足了造缝的要求,又满足了降温的需求,形成了高黏前置复合压裂液技术。

我开始精心照顾小狗。每天早晨带小狗去公园散步,中午把骨头煲得如肉一般软,才喂给它吃,下午带它去楼下晒晒太阳、溜圈。天天如此。终于,经过我一个月的照顾,它又成了一只活泼可爱的小狗。看着蹦蹦跳跳的它,我高兴得像是见到了百元大钞从天而降般开心,不由双手抱起它,举得高高的。这时,小狗总是“汪汪”地叫几声,好像在说:“小主人,谢谢你对我的照顾。”

根据现场施工情况,以狮62井代表参数进行模拟(图3),其中地层温度182 ℃为地层原始温度、裂缝长度为150 m,高温深井前置液量为200~1 000 m3,施工排量平均为5 m3/min,通过FracproPT 软件进行温度场的模拟,模拟裂缝最前缘温度为地层温度。

图3 高温深井温度与泵入液量变化趋势

1.4 多段塞、多尺度组合支撑技术

水力压裂现场压裂实践经验表明,支撑剂段塞技术配合其他技术可以大幅提高水力压裂成功率[23]。前置液阶段加入小粒径支撑剂低砂比段塞,可以打磨近井筒裂缝和封堵小裂缝,促使近井复杂裂缝在地层中形成较宽的主裂缝[29],降低压裂液在裂缝中的摩阻,进而降低地面施工压力。

多尺度组合支撑技术是指分别采用不同粒径的支撑剂对微裂缝、次裂缝和主裂缝进行有效填充,达到最优导流能力。根据非常规油气藏压裂理念,地层渗透率为微达西-纳达西级,形成从微缝-支缝-主缝的缝网体(体积压裂),主要考虑不同级次裂缝与地层流度的匹配关系,而不是填砂裂缝的绝对导流能力。主缝需要较高的导流能力-填充较大粒径的支撑剂;支缝需要一定的导流能力-填充中等粒径的支撑剂;微缝只要有支撑就行-填充更小粒径的支撑剂,大大降低了压裂难度和砂堵风险。

采用等效导流能力和多重网格加密方法,建立柴达木高温深井主要油藏裂缝网络模型及分支裂缝模型,数值模拟优化结果为:主裂缝导流能力最优20 μm2·cm、分支缝最优2~5 μm2·cm,如图4 所示。根据支撑剂导流能力评价结果优选70/140 目支撑剂作为前置液阶段段塞支撑剂,可以打磨近井地带微裂缝,转角支撑远端微裂缝,提高远端支撑;优选40/70 目支撑剂作为连续加砂阶段支撑剂,对近井和炮眼打磨,降低施工压力,支撑主裂缝;优选30/50目支撑剂为连续加砂阶段支撑剂,支撑剂支撑近井地带,增大近井裂缝导流能力。

图4 主裂缝及分支缝导流能力最终累产变化曲线图

1.5 180 ℃压裂液体系

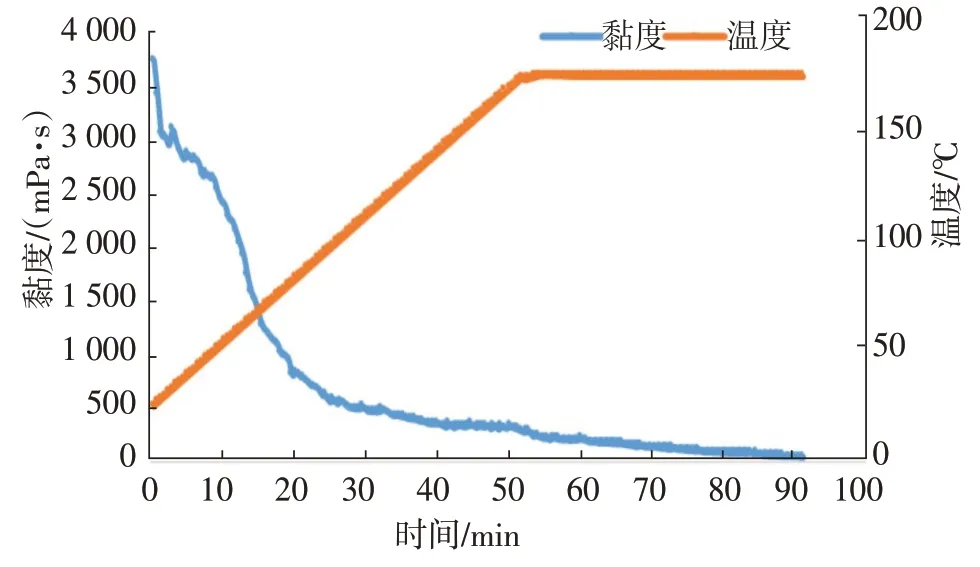

随着深层超深层储层改造技术的发展,对超高温压裂液提出了迫切的需求[30]。在原有的体系基础上积极探索,通过提高稠化剂加量、引入交联增效剂、交联促进剂,改进羧甲基羟丙基胍胶交联方式,提高了体系耐温性能,形成了适用于180 ℃的羧甲基羟丙基胍胶压裂液体系配方:0.65%羧甲基羟丙基胍胶+1%氯化钾+0.5%黏土稳定剂+0.3%破乳助排剂+0.1%杀菌剂+0.2%交联增效剂+0.6%交联促进剂,耐温耐剪切性能如图5所示。

图5 耐温耐剪切性能曲线图

羧甲基羟丙基胍胶压裂液在狮62井成功应用,该体系具有水不溶物低、用量少、残渣低(86.3 mg/L)、易破胶、耐高温、高剪切、黏弹性好等特点。

1.6 压裂井筒安全评估技术

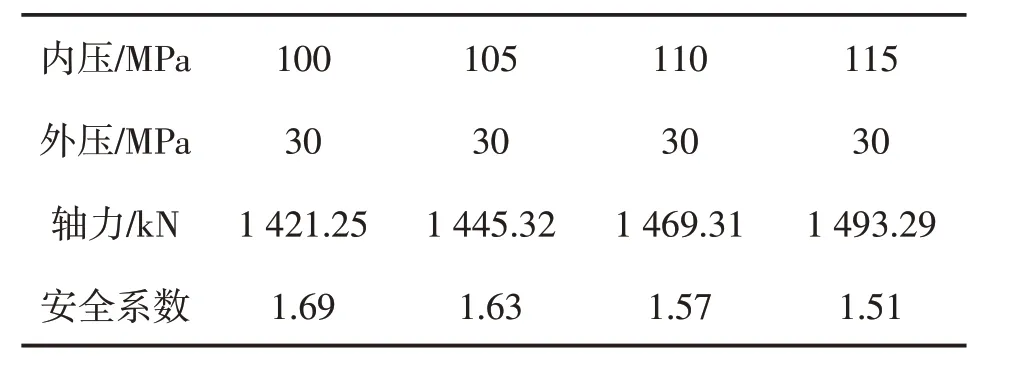

针对高温、高压、高应力井措施改造难度大、安全风险高、工具可靠性不明确的难点,采用管柱力学受力分析软件,开展套管强度安全评价及管柱力学校核,对提升管柱安全、提高压裂施工成功率具有重要意义。

对狮62 井进行管柱力学校核,井口压力100 MPa,安全系数1.69,满足安全作业条件,结果见表3。最高施工压力102 MPa,破裂压力100.4 MPa,排量4.2 m3/min,加砂41.1 m3,总液量909.60 m3,施工顺利。压后日产油10.27 m3,获工业油气流。

表3 狮62井井口位置压裂管柱载荷、安全系数数值

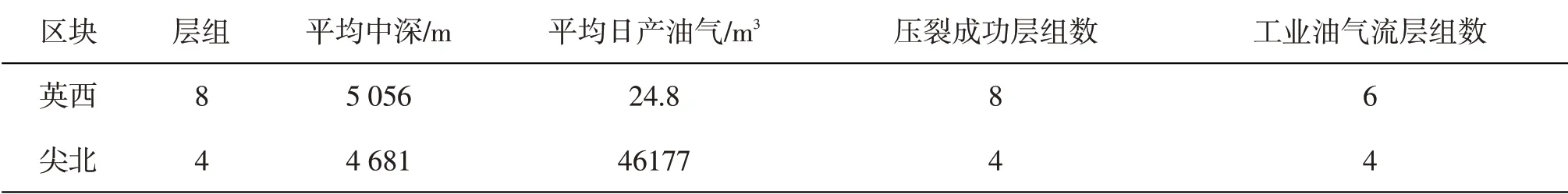

2 现场应用

高温超深井压裂技术在柴达木盆地勘探井成功进行了应用,具体施工效果见表4。在英西和尖北两个主要区块共实施12 层组,施工成功率达到100%,平均中深为4 869 m,压后平均日产油24.8 m3,日产气46 177 m3,10层组达到工业油气流,该技术取得较好的现场应用效果。

表4 高温深井现场应用效果统计表

以狮56-1 井为例,该井位于英西区块,储层深度为5 230~5 248 m,温度高达160 ℃。射孔后无初产,使用原管柱酸化施工,最大排量0.71 m3/min,最高压力为55.70 MPa,总液量18.70 m3,井口244.5 mm、177.8 mm 套管发生憋漏,套管损坏,停止施工。井口更换好后177.8 mm 套管试压52 MPa,但177.8 mm套管下部仍然有磨损。

针对该井已经存在的工程风险,采用高温超深井关键技术,以目前的井筒以及压裂管柱的安全性为前提,采用压裂井筒安全评估技术确定井口施工压力不能超过100 MPa;结合以往该区压裂情况,采用大管径油管浅下降摩阻技术和酸处理降低施工压力技术,确定在100 MPa 施工压力下的施工排量为6.00 m3/min;根据6.00 m3/min排量结合多段塞、多尺度组合支撑技术、高黏前置复合压裂液技术和成熟的高温压裂液体系,最终确定采用适用于160 ℃的羧甲基羟丙基胍胶压裂液体系,备液900 m3(压裂液400 m3、滑溜水500 m3),备砂52 m3(70~140 目粉陶12 m3、40~70目支撑剂高密高强陶粒30 m3、30~50目支撑剂高密高强陶粒10 m3),预处理酸30 m3,前置液量530 m3,占总量的68%,前置液阶段打4个段塞,有效降低施工风险。此次压裂施工最高施工压力95.50 MPa,破裂压力为94.40 MPa,最大排量6.00 m3/min,该井施工总液量824.30 m3,共加砂51.00 m3,压后日产油12.4 m3,达到施工顺利和成功改造目的。

3 结论

1)针对柴达木高温超深井面临的储层致密、温度高、施工压力高等难点,研究形成了酸处理降破裂压力、大管径油管浅下降摩阻、高黏前置复合压裂液、多段塞多尺度组合支撑剂、耐180 ℃压裂液体系和压裂井筒安全评估为主的,适应于柴达木盆地高温超深井储层压裂改造关键技术,该技术为柴达木盆地高温深井勘探开发提供了技术支撑。

2)高温超深井压裂技术在尖北、英西区块等勘探井成功应用12 层组,压裂成功率100%,其中10层组获得工业油气流,取得了显著的应用效果。