油井筛管堵塞识别和治理方法

孟向丽,杨淼,黄利平,刘春祥,李旭光

中海油能源发展股份有限公司 工程技术分公司(天津 300450)

渤海Q 油田明化镇组油藏埋深浅,储层岩石骨架胶结较差,为疏松砂岩高孔高渗储层,产液能力高,油田平均单井日产液量可达600 m3以上。但油田储层物性平面非均质性较强,部分区域泥质含量较高,特别是采用简易防砂完井方式的油井,生产过程随含水上升易发生黏土颗粒运移,并附着在筛管外壁形成筛管堵塞,生产动态呈现出液量低、流压低、生产压差大等特征。由筛管堵塞导致的低产液井是油田开发生产面临的问题之一,如何准确识别筛管堵塞井,以及对其实施快速有效治理,对于Q油田稳产、高产意义重大。本文即通过分析单井生产动态,明确油井筛管堵塞机理,并建立油井筛管堵塞识别方法、提出治理方法,为该类井的识别和治理提供借鉴。

1 油井筛管堵塞识别及治理技术现状

1.1 油井筛管堵塞识别技术

筛管堵塞是油井污染的一种,目前主要采用井下测试方法来确定储层是否存在污染,并定量预测污染程度。井下模块式电缆地层动态测试器MDT(Modular formation dynamics tester)可完成地层测压、流体识别、渗透率评价、产能预测等[1-2]。陈珺等应用不稳定试井可定量解释储层表皮系数或污染系数,从而分析储层污染程度[3]。蔡军等综合油井压力测试、地层流体采样和试油资料等多方面数据建立了污染程度的评价技术体系[4]。李弘博利用数值试井方法可在有效解释污染表皮系数的基础上,更好地认识污染深度、渗透率等污染带特征参数[5]。马建海应用侧向电阻率测井资料反演储层污染半径,并用泥浆滤液侵入的理论计算加以验证,取得较好效果[6]。徐天燕等采用基于地层孔隙压力分析的方法进行了钻井过程中砂岩储层污染分析,帮助分析试油结果不理想原因[7]。井下测试方法虽然可有效确定井下储层污染程度及相关污染带参数,但受管柱结构影响,在潜油电泵井为普通合采管柱时,测试工具受电潜泵阻挡,无法下入生产层段进行测试,因此井下测试方法有一定局限性。

1.2 油井筛管堵塞治理技术

对于油井堵塞或污染的治理,目前主要技术有酸化、压力脉冲、微生物降解等。陶磊等研究了稠油油藏水平井泡沫酸解堵技术,在胜利油田稠油油藏解堵取得较好效果[8]。许定达等研究了适合海上稠油区块的高效复合有机酸化解堵技术[9]。何延龙等尝试综合水力脉冲方法和多氢酸解堵两种方法,现场实践证明两者协同下明显改善了酸液流速、浓度分布,提高了酸化解堵效果[10]。刘锐在低压浅层天然气水平井上应用了水平井分段酸化技术,增产效果较好[11]。蒲春生等开展了大功率超声波解除储层无机结垢堵塞研究,系统分析了超声波解堵的主要动力学机制,并进行了现场试验,取得良好解堵效果[12]。周鹏等研究了电爆冲击波增渗解堵技术,并进行了模拟试验,取得较好解堵效果[13]。陆小兵等尝试了电脉冲解堵增注技术在长庆油田超低渗油藏中应用,取得较好增注效果[14]。国内也有学者在水力旋转射流、微生物解堵等方面开展研究,并取得了较好成效[15-16]。

2 渤海Q 油田油井筛管堵塞生产动态特征

渤海Q油田目前为油井和定向井组合分层系开发,采油井平均日产液接近500 m3,产液能力较高,但其中部分筛管堵塞井日产能力较低,并且具有较为典型的生产动态特征。

2.1 生产过程中动态特征

1)产液能力低。油井如发生筛管堵塞,筛管外壁附着层严重影响筛管过流能力,流体由地层向井筒流动过程阻力增加,导致油井日产液能力大幅下降,平均仅有140 m3。

2)流压低。筛管堵塞井受筛管过流能力下降影响,井筒内流体动液面较深,电泵沉没度小,流压普遍较低,仅有2~3 MPa,较其他正常生产井低1~2 MPa。

3)能量较充足。油井产液量低、流压低的生产动态特征可以由多种原因引起,如地层能量不足、储层污染、流体乳化等原因。渤海Q 油田筛管堵塞井由于其长期处于低产液生产状态,且周边有注水井或边底水补充地层能量,即“产出少、注入多”,因此其主要生产特征亦表现为地层能量较为充足。

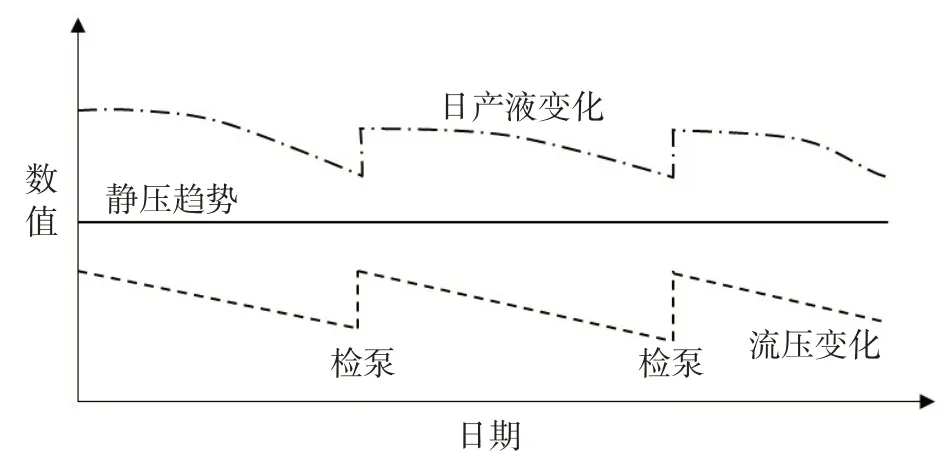

2.2 常规检泵作业前后生产动态变化特征

1)作业后初期产液指数高。筛管堵塞井在常规检泵作业后井口产液量明显上升,同时井底流压也相应升高,显示油井产液指数大幅增加,分析其原因是由于检泵作业期间洗井、压井等工序产生较大的压力波动以及井液漏失对筛管堵塞层有“冲散”作用,使堵塞物向远离筛管方向运移、分散,进而缓解筛管堵塞,使得产液指数增加、产液量上升。

2)持续生产期产液指数缓慢下降。筛管堵塞井检泵后,虽然初期产液指数较大,但之后持续生产过程中,产液指数会缓慢下降,生产动态特征表现出产液、流压缓慢下降。分析其原因,是由于作业时压力波动及井液漏失“冲散”堵塞物,后期生产时再次随流体运移至筛管外壁聚集并附着,形成堵塞层,进而发生筛管堵塞引起的产液指数下降。分析Q 油田筛管堵塞井生产参数,其筛管堵塞后的流压值较筛管堵塞前低1~2 MPa,生产压差为筛管堵塞前的1.5~2 倍,日产液量为筛管堵塞前的0.3~0.5倍,产液指数下降至筛管堵塞前的0.1~0.3倍。

3)注水受效不明显。筛管堵塞井对于相邻注水井调整注水无明显响应,如相邻注水井加大注水量,筛管堵塞井在产液量、流压、含水等方面无明显变化趋势,原因是此类筛管堵塞井的生产动态受筛管堵塞影响较大,其各项生产参数变化较其他正常生产井的变化更“微弱”“迟钝”,注水受效不明显。

3 油井筛管堵塞机理认识

根据筛管堵塞井生产动态特征及检泵井作业前后动态变化特征,分析总结渤海Q 油田油井筛管堵塞机理。

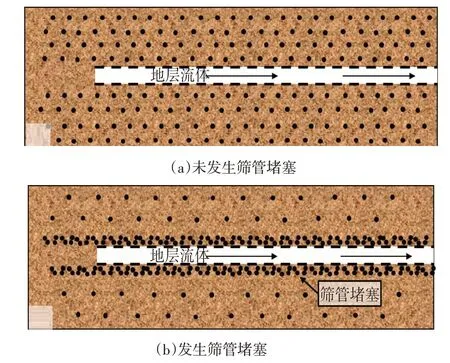

1)筛管堵塞机理。渤海Q 油田储层胶结疏松,部分黏土含量较高区域内黏土颗粒容易随地层流体发生运移,并聚集、附着在防砂筛管外壁,属于物理性附着,且随生产时间延长,筛管外壁聚集的堵塞物会逐渐增加,堵塞层增厚,从而使筛管堵塞程度逐渐加剧,为明显的“渐进过程”(图1)。

图1 渤海Q油田筛管堵塞机理示意图

2)筛管堵塞典型特征。渤海Q油田油井筛管堵塞具备如下典型特征:①属于物理性堵塞,在压力波动和流体“冲散”作用下堵塞程度会有所缓解;②筛管堵塞是一个渐进过程,随生产时间延长,随流体运移的黏土颗粒会逐渐聚集,堵塞程度逐渐加剧;③筛管堵塞是一个“可重复”过程,即“投产初期逐渐加剧—作业后缓解—后续生产再次加剧”的过程(图2)。

图2 渤海Q油田筛管堵塞井生产参数变化特征示意图

4 油井筛管堵塞识别和治理方法

1)油井筛管堵塞识别方法。结合渤海Q油田筛管堵塞机理及生产动态变化特征,综合分析建立筛管堵塞识别方法:①油井生产动态特征表现出液量低、流压低,且测试显示地层能量较为充足;②常规检泵后产液能力大幅上升,且后期生产过程中产液能力逐渐下降,符合筛管堵塞机理的“物理性”“渐进性”“可重复性”典型特征。

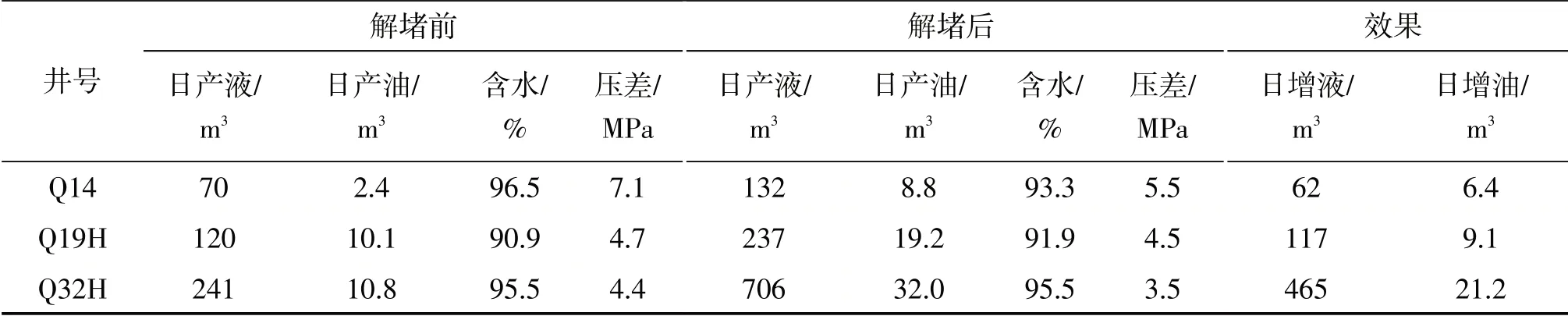

2)油井筛管堵塞治理方法。对于渤海Q油田筛管堵塞井,由于其堵塞性质属于黏土颗粒聚集引起的物理性堵塞,因此可借鉴常规作业时洗井、压井过程,从油管或套管环空向近井地带大排量挤注生产水,利用挤注过程中产生的压力波动及注入流体向地层内的流动作用“冲散”筛管外黏土颗粒堵塞层,并向远离筛管方向运移、分散,缓解筛管堵塞。虽然后期生产过程中,储层内黏土颗粒会再次随地层流体运移并在筛管外壁聚集,产液指数逐渐下降,但在此期间,油井产液能力仍高于挤注解堵前水平,仍可取得一定增产效果。渤海Q油田3口井挤注生产水后,日产油增加6.4~21 m3,效果明显(表1)。

表1 渤海Q油田筛管堵塞井挤注生产水解堵效果统计

同时,根据渤海Q 油田筛管堵塞机理及堵塞性质,可考虑在实施物理性解堵的同时,向井筒附近储层注入黏土稳定剂或胶结剂,避免或减缓解堵后黏土颗粒再次运移,延长解堵有效期,提高解堵增产效果。

5 结论

1)渤海Q油田筛管堵塞井的井底流压值较筛管堵塞前低1~2 MPa,生产压差为筛管堵塞前的1.5~2倍,日产液量为筛管堵塞前的0.3~0.5 倍,产液指数下降至筛管堵塞前的0.1~0.3倍。

2)根据筛管堵塞井生产动态特征及常规检泵作业前后动态变化特征,总结出渤海Q 油田筛管堵塞机理,其具备“物理性”“渐进性”“可重复性”等典型特征。

3)建立了渤海Q油田筛管堵塞井识别方法和治理方法,对Q 油田筛管堵塞井实施3 井次挤注生产水解堵,日增油合计36.7 m3,取得较好效果,可有效指导油田筛管堵塞井及其他油田类似堵塞井的发现和治理。

4)鉴于筛管堵塞井挤注生产水解堵后会随着后期生产再次发生筛管堵塞,后续解堵时可考虑同时注入黏土稳定剂或胶结剂等药剂体系缓解黏土颗粒再次运移,延长解堵有效期,提高增产效果。