不同沉积温度下CrCN涂层的力学性能

刘乃瑜, 曹 磊, 郑少梅

(青岛理工大学 机械与汽车工程学院, 山东 青岛 266033)

随着PVD镀膜技术的不断发展,二元金属硬质氮化物薄膜因其优异的力学性能、良好的耐磨性以及耐腐蚀性能而得到了广泛的研究,在刀具、汽车制造、船舶以及航空航天领域都有应用,其中较为突出的就是CrN涂层[1-3]。然而CrN涂层具有较大的晶粒尺寸,较高的摩擦因数以及较低的耐腐蚀性,很难满足一些特殊环境下的长久应用,因此如何改善CrN涂层的力学性能被提上了日程,其中掺杂元素被认为是一种有效可行的方案[4-6]。研究表明,非金属元素C的掺杂可以有效地阻碍CrN中大晶粒的生长,同时由于C在CrN中特殊的固溶性,改变了CrN涂层中的晶体结构,有效提高了力学性能。然而,沉积条件的改变对CrCN涂层的力学性能影响较大,比如范国栋等[7]研究了氮气流量对CrCN涂层性能的影响,发现当氮气流量为6 mL/min 时,涂层中CrN粗大柱状晶增多,当引入氮气较少时,产生弥散强化,涂层强度提升,当氮气流量过多时,存在缺陷,涂层强度下降;Guan等[8]和Tong等[9]通过改变C2H2气体流量发现了不同C含量的掺杂对涂层晶粒尺寸有较大影响;Warcholinski等[10]研究了偏压对涂层宏观大颗粒缺陷的影响,在不同的偏压下,CrCN涂层的择优取向发生改变,薄膜中表面大颗粒缺陷与偏压存在较大的联系。王春婷等[11]研究了部分沉积温度下CrCN涂层的摩擦学性能,发现沉积温度为350 ℃时摩擦学性能最优。然而CrCN涂层作为一种优异的保护涂层[12-13],目前温度对其涂层本身的力学性能影响分析较少,本文使用磁控溅射技术在304不锈钢表面制备CrCN涂层,研究了沉积温度对CrCN涂层形貌、结构及力学性能的影响。

1 试验材料与方法

基底为35 mm×35 mm×1.5 mm的304不锈钢片(用于力学性能分析)及单晶硅片(用于形貌及截面表征),Ra=40 nm;靶材选用碳靶(纯度为99.9%)和铬靶(纯度为99.9%);试验通入气体为高纯氩气和氮气。将不锈钢片和单晶硅片先后在石油醚和酒精下超声清洗25 min,氮气干燥。采用自制的磁控溅射系统在304不锈钢表面沉积CrCN涂层。首先,将沉积室内压强抽至5×10-3Pa,通入氩气(80 mL/min)使沉积腔内工作气压稳定在0.5 Pa,偏压设置为-800 V,进行辉光清洗15 min。保持气压0.5 Pa不变,分别升温至200、250、300、350以及400 ℃,保持氩气流量(60 mL/min)、偏压(-50 V),沉积铬涂层10 min后,通入氮气(25 mL/min)同时改变氩气流量(55 mL/min),沉积氮化铬涂层10 min。最后,保持腔内温度气压稳定,沉积CrCN涂层2 h。沉积结束后关闭电源,保持腔压稳定,随炉冷却至70 ℃ 时打开放气阀,取出试样。

通过扫描电镜(SEM,MERLINCompact)对CrCN涂层的表面以及截面形貌进行表征;利用纳米压痕仪(Nano-indention)对CrCN薄膜进行硬度测量;利用X射线衍射仪(XRD,布鲁克D8advance)对CrCN硬质薄膜的物相组成进行分析,扫描速率为6°/min,扫描范围为10°~90°,步长为0.02°;利用X射线光电子能谱仪(XPS, Thermo Scientific K-Alpha)对CrCN薄膜表面化学特性进行表征;利用原子力显微镜(AFM)精确测量不同温度下CrCN薄膜的表面粗糙度。

2 试验结果与讨论

2.1 涂层的组织及结构

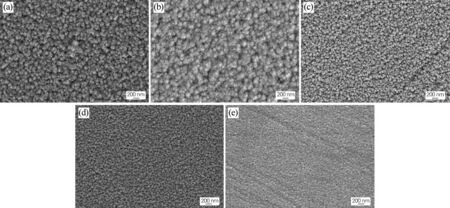

图1为不同温度下CrCN涂层的表面形貌,可以清晰地看出,随着温度的升高,薄膜晶粒不断细化,涂层变得愈加致密,沉积温度为250 ℃时(见图1(b)),涂层晶粒最为粗大。

图1 CrCN涂层在不同沉积温度下的表面形貌Fig.1 Surface morphologies of the CrCN coatings at different deposition temperatures(a) 200 ℃; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃; (e) 400 ℃

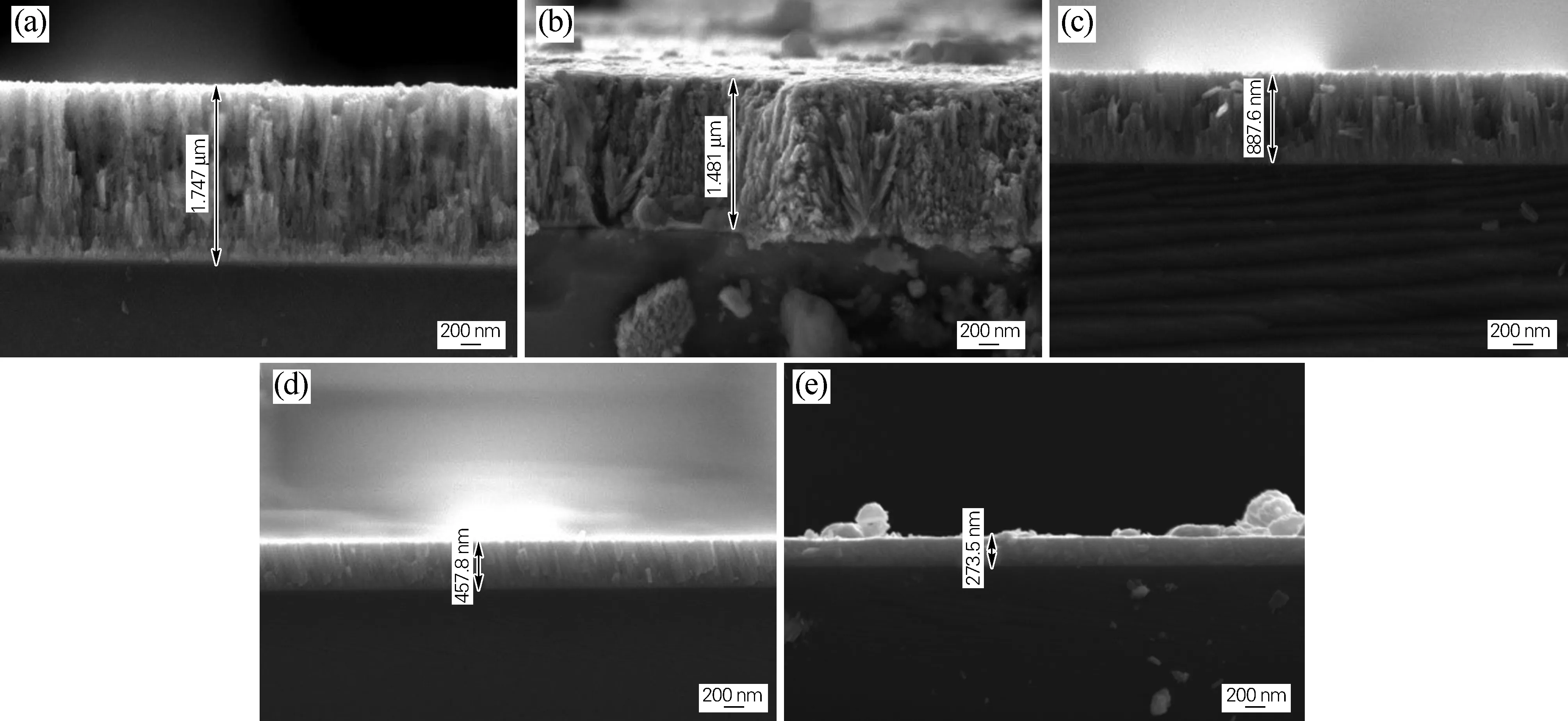

图2为不同沉积温度下CrCN涂层的截面形貌,可以看出,在沉积温度为200、250、300、350、400 ℃下,CrCN涂层厚度分别为1.747、1.481、0.8876、0.4578、0.2735 μm。在200 ℃下薄膜的柱状晶较为粗大,沿基底法向生长。随着沉积温度的升高,薄膜晶粒变得致密平滑,这是由于C的掺入扰乱CrN涂层周期性的形核以及再生长,阻碍了CrN晶体的择优性聚集[14],同时非晶C弥散在硬质薄膜之中,降低了薄膜内应力,使得晶体向最低应变能方向择优生长。此外,在高温下,撞击粒子的压缩和注入效能显著,致使薄膜晶粒细化更加致密平滑。值得指出的是,随着沉积温度的增加,薄膜厚度却在降低,400 ℃时CrCN涂层最薄,厚度仅有273.5 nm,这是因为在更高温度下,注入离子具有更高的动能,不断冲击薄膜表面,导致CrCN涂层发生反溅射,此外,伴随炉内温度升高,腔内溅射的离子和原子会加速运动,加剧相互之间的碰撞,导致沉积效率的下降,薄膜厚度降低[11]。

图2 CrCN涂层在不同沉积温度下的截面形貌Fig.2 Section morphologies of the CrCN coatings at different deposition temperatures(a) 200 ℃; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃; (e) 400 ℃

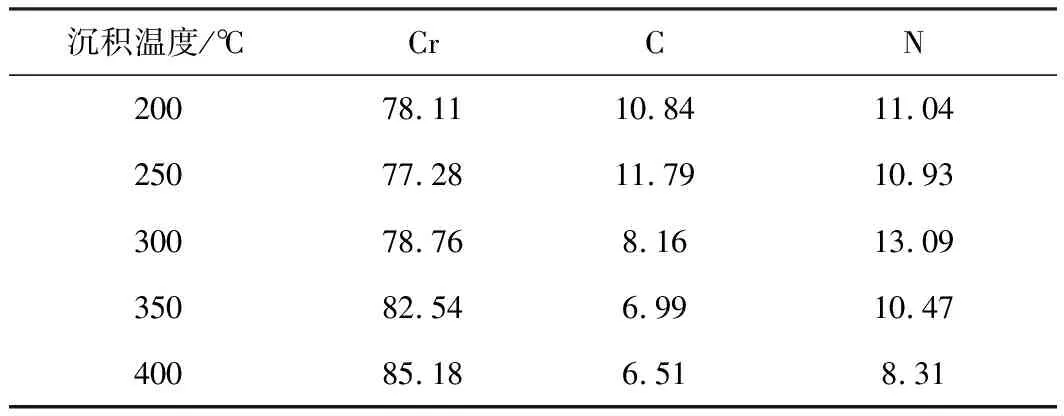

表1为不同沉积温度下CrCN涂层截面的EDS分析结果,可以看出,随着沉积温度的升高,CrCN涂层中Cr含量不断上升,但同时C含量不断降低,400 ℃时达到最低,质量分数仅为6.51%,较高的沉积温度不利于C的沉积。

表1 CrCN涂层的EDS分析(质量分数,%)

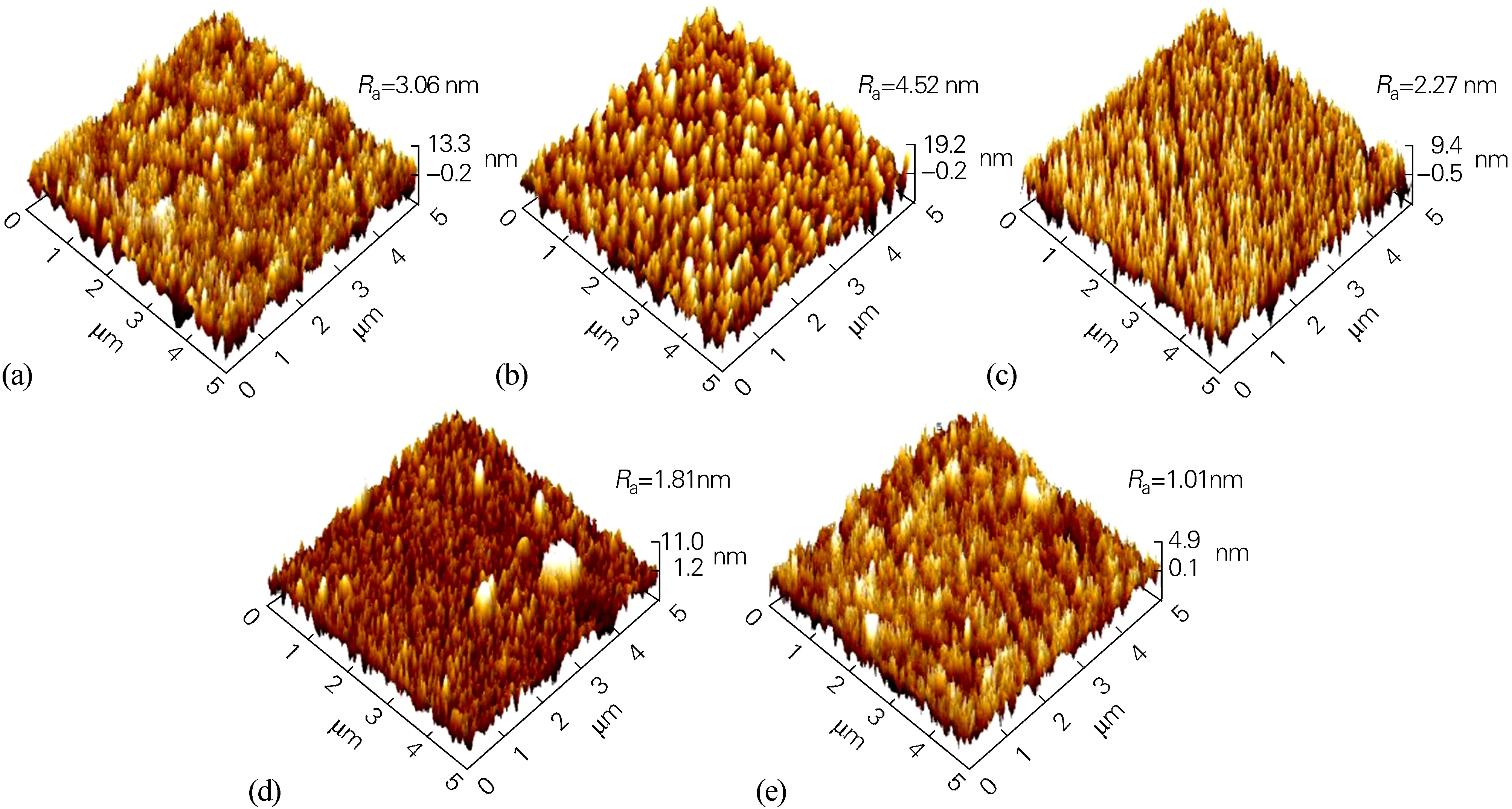

图3为在不同沉积温度下CrCN涂层的表面三维形貌图片。沉积温度为200 ℃时,涂层表面较为平滑,粗糙度Ra=3.06 nm;当温度升至250 ℃时,晶粒尺寸增大,相应表面粗糙度增加(Ra=4.52 nm)。这可能是因为在250 ℃下, CrN晶粒生长最易沿法向生长,导致薄膜出现晶粒粗大的现象。随着沉积温度的进一步提升,晶粒尺寸变小,薄膜表面变得更加光滑,粗糙度Ra不断降低。沉积温度的提升导致沉积离子获得富余的能量,伴随着离子不断地轰击表面而消失,起到平缓表面的作用,同时,高温度下Ar+的高速轰击也能有效地改善表面凹凸处,使薄膜更加平滑致密。

图3 CrCN涂层在不同沉积温度下的表面AFM形貌Fig.3 AFM surface morphologies of the CrCN coatings at different deposition temperatures(a) 200 ℃; (b) 250 ℃; (c) 300 ℃; (d) 350 ℃; (e) 400 ℃

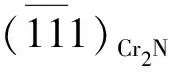

图4 CrCN涂层在不同沉积温度下的XRD谱图Fig.4 XRD patterns of the CrCN coatings at different deposition temperatures

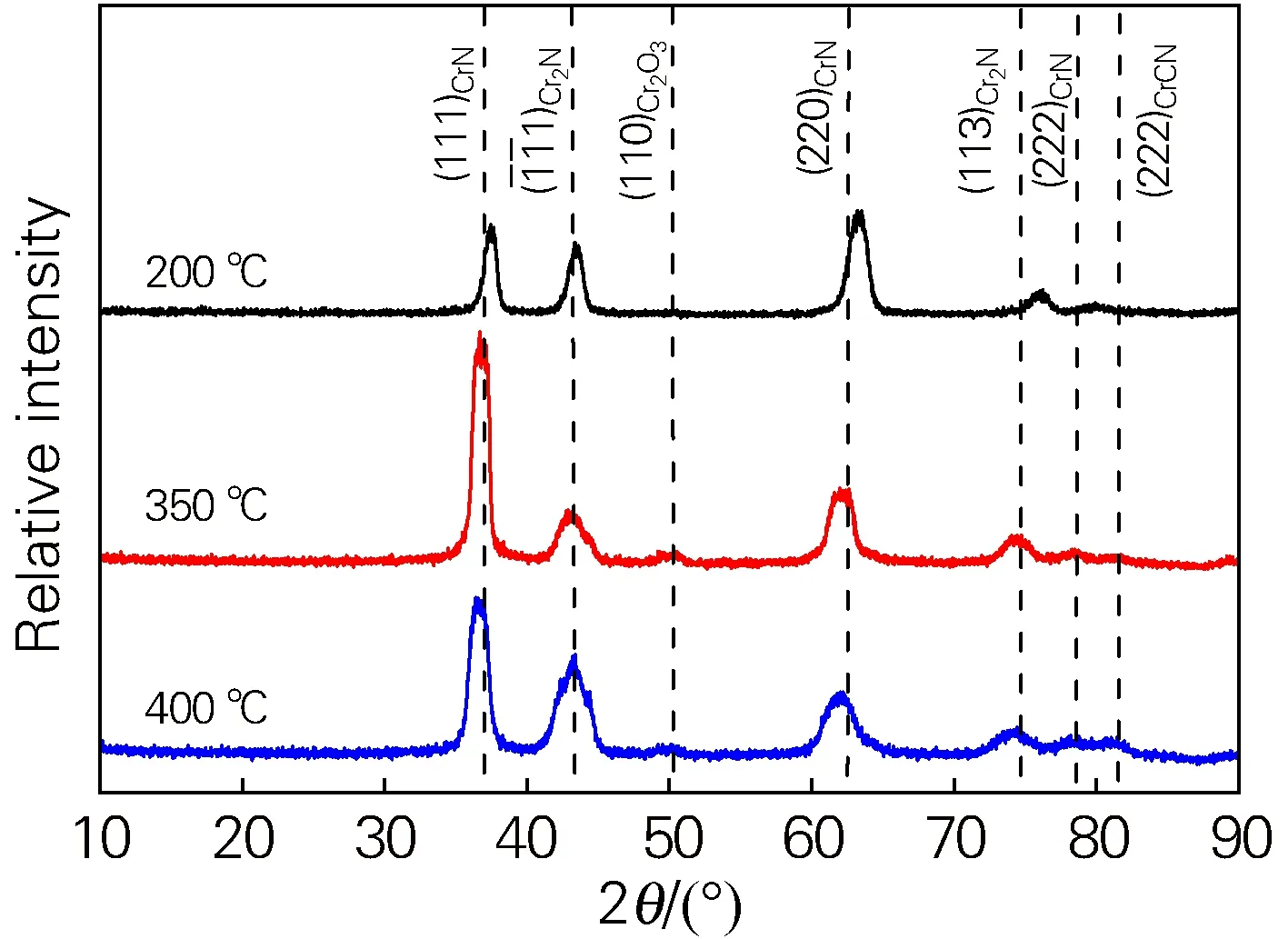

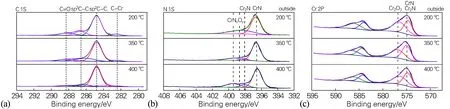

图5为200、350以及400 ℃沉积温度下得到CrCN涂层的C1s、N1s和Cr2p精细谱。可以明显看出,C1s、N1s和Cr2p在不同沉积温度下的谱图形状大致相同。最值得关注的就是C的精细谱分峰拟合,经软件积分曲线面积得出不同沉积温度下CrCN涂层中C-Cr键、sp2C-C键、sp3C-C键、C=O键所占比例,如表2 所示。sp3C-C键由于其独特的类金刚石结构,具有很高的硬度,能有效改善涂层力学性能。由表2可明显看出,当沉积温度为350 ℃时,CrCN涂层中的sp3C-C键含量最高;而当沉积温度升至400 ℃时,CrCN涂层中的sp2C-C键含量最高,可达74.89%。

图5 CrCN涂层在不同温度下C1s(a)、N1s(b)和Cr2p(c)的XPS精细谱Fig.5 XPS spectra of C1s(a), N1s(b) and Cr2p(c) of the CrCN coatings at different deposition temperatures

2.2 涂层的硬度

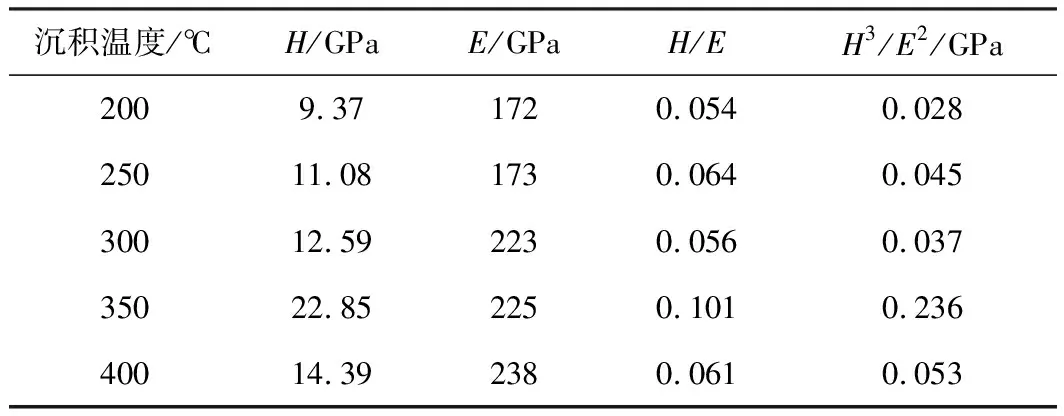

表3为不同沉积温度下CrCN涂层的显微硬度(H)和弹性模量(E)。200、250、300、350以及400 ℃下涂层的显微硬度分别为9.37、11.08、12.59、22.85和14.39 GPa。由表3可以看出,随沉积温度的增加,CrCN涂层的显微硬度不断提升,沉积温度达到350 ℃时,涂层的硬度最大,通过图4的XRD谱明显观察到,其(111)CrN晶面的衍射峰强度最大,并且CrN的晶体结构类似于NaCl,而NaCl最容易发生滑移的滑移系是{110}<110>[16]。当施加的负载力作用在(111)晶面上时,其在滑移系上的剪切分力为零,因此具有(111)面的择优取向的CrCN薄膜的硬度要高于其他的薄膜;同时在表2中可以发现,350 ℃沉积温度下的涂层中sp3C-C键含量最高,薄膜硬度最大。涂层的抗弹性形变(H/E)以及抗塑性形变(H3/E2)能力在350 ℃沉积温度下都有了显著提升。伴随着沉积温度上升至400 ℃时,CrCN涂层硬度发生了下降,通过XRD分析可知,这主要是由于(111)CrN晶面的衍射峰强度下降,导致涂层硬度降低。

表2 不同沉积温度下CrCN涂层中各化学键含量(%)

表3 不同沉积温度下CrCN涂层的显微硬度和弹性模量

3 结论

1) 随沉积温度的升高,CrCN涂层的厚度降低,薄膜的粗糙度和致密性都得到相应改善。当沉积温度为400 ℃时,CrCN涂层最薄,仅为273.5 nm。

2) CrCN涂层的硬度随沉积温度的增加先增大后减少。当沉积温度为350 ℃时,涂层的硬度达到最大值(22.85 GPa),H/E(0.101)以及H3/E2(0.236 GPa)数值相对其他沉积温度提升近一倍,力学性能最优。