18CrNiMo7-6钢的可控气氛高温渗碳工艺

陈 强, 陈林芳, 杨明华

(1. 中车戚墅堰机车车辆工艺研究所有限公司, 江苏 常州 213011;2. 中车戚墅堰机车有限公司, 江苏 常州 213011)

18CrNiMo7-6钢是优质渗碳合金结构钢,经渗碳处理后,表面具有较高的硬度和耐磨性,心部具有高的硬度和韧性,综合性能良好,在高速重载齿轮领域有重要用途[1]。经18CrNiMo7-6钢制造的齿轮一般均需要经过长时间的渗碳处理,常规渗碳存在工艺周期长、能源消耗高、劳动强度大等问题,并且工件经长时间的渗碳处理后晶粒不可避免会发生长大,导致工件综合力学性能降低。

有研究结果表明,当渗碳温度提高到1050 ℃时,渗碳扩散系数提高7倍,显著缩短渗碳工艺时间,提高渗碳效率[2-3]。国外一些企业在对渗碳层深度要求较高的大型轴承套圈、齿轮和齿轮轴等零件渗碳时,广泛采用渗碳温度970 ℃左右的高温渗碳,并开始采用1000 ℃以上的真空和等离子渗碳[4]。高温渗碳技术的应用对设备的可靠性、结构、温度控制、气氛控制、辅助设施及控制系统方面提出了比较严格的要求。近年来,高温渗碳技术再度引起国内企业的重视,高温渗碳技术中工艺和装备均取得了重大突破,高温渗碳技术在热处理领域也逐渐普及,但重载齿轮的高温渗碳技术开发却鲜有研究。

对重载齿轮而言,在其服役过程中需要承受高强度的交变载荷,疲劳失效是最主要的失效方式,有研究[5]对大量失效齿轮统计分析发现,超过32%的损坏是由疲劳引起的,因此,重载齿轮高温渗碳工艺的可靠性需通过疲劳强度检测进行有效评估。

本文对不同热处理工艺下18CrNiMo7-6钢的组织及性能进行了研究,结合理论计算以及可控气氛工艺模拟,探索适用于18CrNiMo7-6钢制齿轮的可控气氛高温渗碳工艺,对高温渗碳后的试样进行组织和性能检测,并对经920 ℃常规渗碳以及1050 ℃高温渗碳齿轮进行单齿弯曲疲劳强度横向对比研究,以期为18CrNiMo7-6钢制重载齿轮的可控气氛高温渗碳工艺产业化应用和开发提供借鉴。

1 试验材料及方法

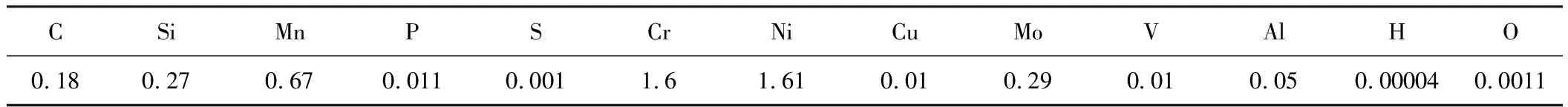

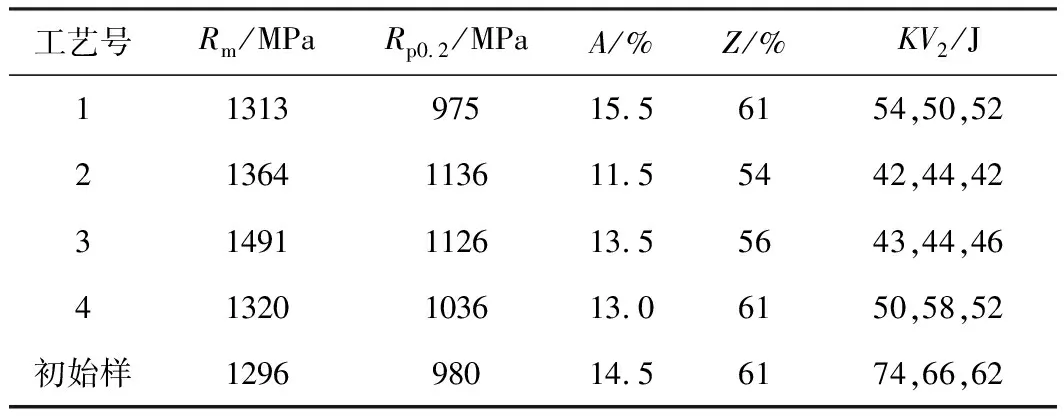

试验材料为18CrNiMo7-6钢(EN10084),经锻造处理后的组织为珠光体和铁素体,主要化学成分如表1 所示,预备热处理为正火和高温回火处理,按GB/T 6394—2017《金属平均晶粒度测定方法》检测,晶粒度为8级,材料初始力学性能为抗拉强度1296 MPa、屈服强度980 MPa、断后伸长率14.5%、断面收缩率61%,平均冲击吸收能量KV2为67 J。

表1 18CrNiMo7-6钢的化学成分(质量分数,%)

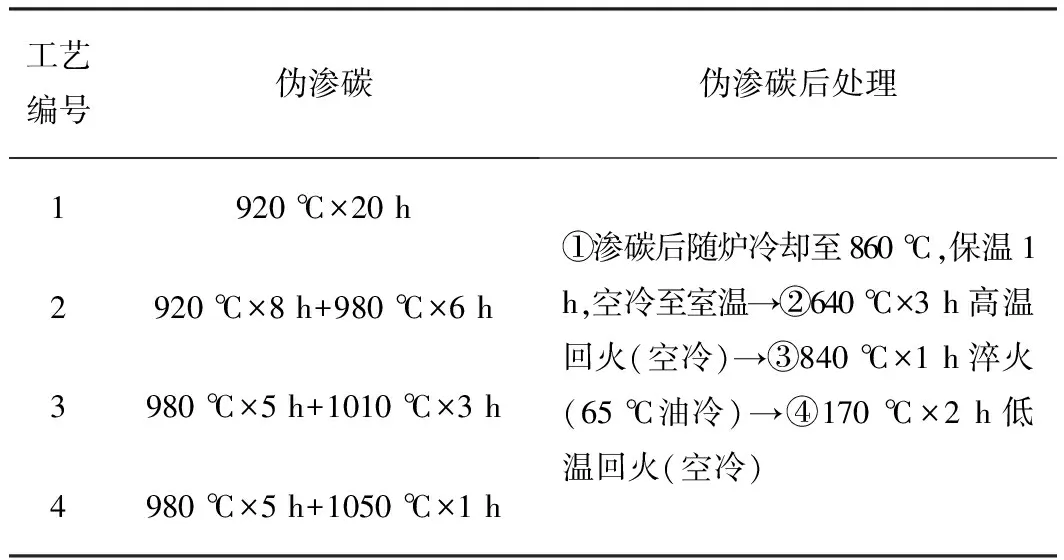

为了横向对比研究试验材料经常规渗碳以及不同温度高温渗碳处理的组织及力学性能的转变趋势,对试验钢进行如表2所示的伪渗碳热处理(在无碳势的条件下对试样进行与渗碳工艺相同的热处理,试样规格为φ25 mm×200 mm),其中,工艺1为一般机车重载齿轮常规渗碳淬火工艺,由于提高渗碳温度能够显著加快渗碳速度,为了获得与工艺1相同的渗碳层深度,依据理论计算制定了不同的渗碳温度和时间,分别记为工艺2、工艺3和工艺4。在伪渗碳工艺结束后,所有工艺试样都经如表2所示相同的“伪渗碳后处理”。

表2 18CrNiMo7-6钢试样伪渗碳热处理工艺

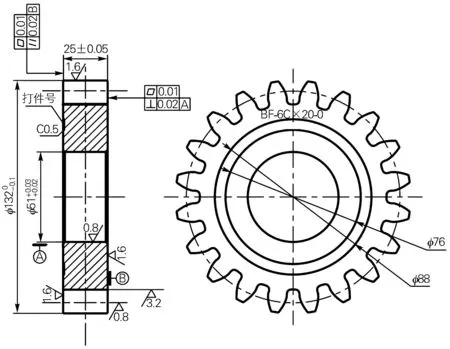

为了更准确地制定高温渗碳热处理工艺,采用Aichelin计算机辅助模拟设计软件进行试验材料的高温渗碳工艺模拟,基于伪渗碳工艺试验以及高温渗碳工艺模拟的结果,制定最终的高温渗碳热处理工艺为920 ℃常规渗碳及1050 ℃高温渗碳,对图1所示试验齿轮进行渗碳处理后检测单齿弯曲疲劳性能,对比研究齿轮高温渗碳工艺的可靠性。

图1 试验齿轮尺寸图Fig.1 Dimension drawing of the tested gear

2 试验结果及分析

2.1 伪渗碳处理后的组织与性能

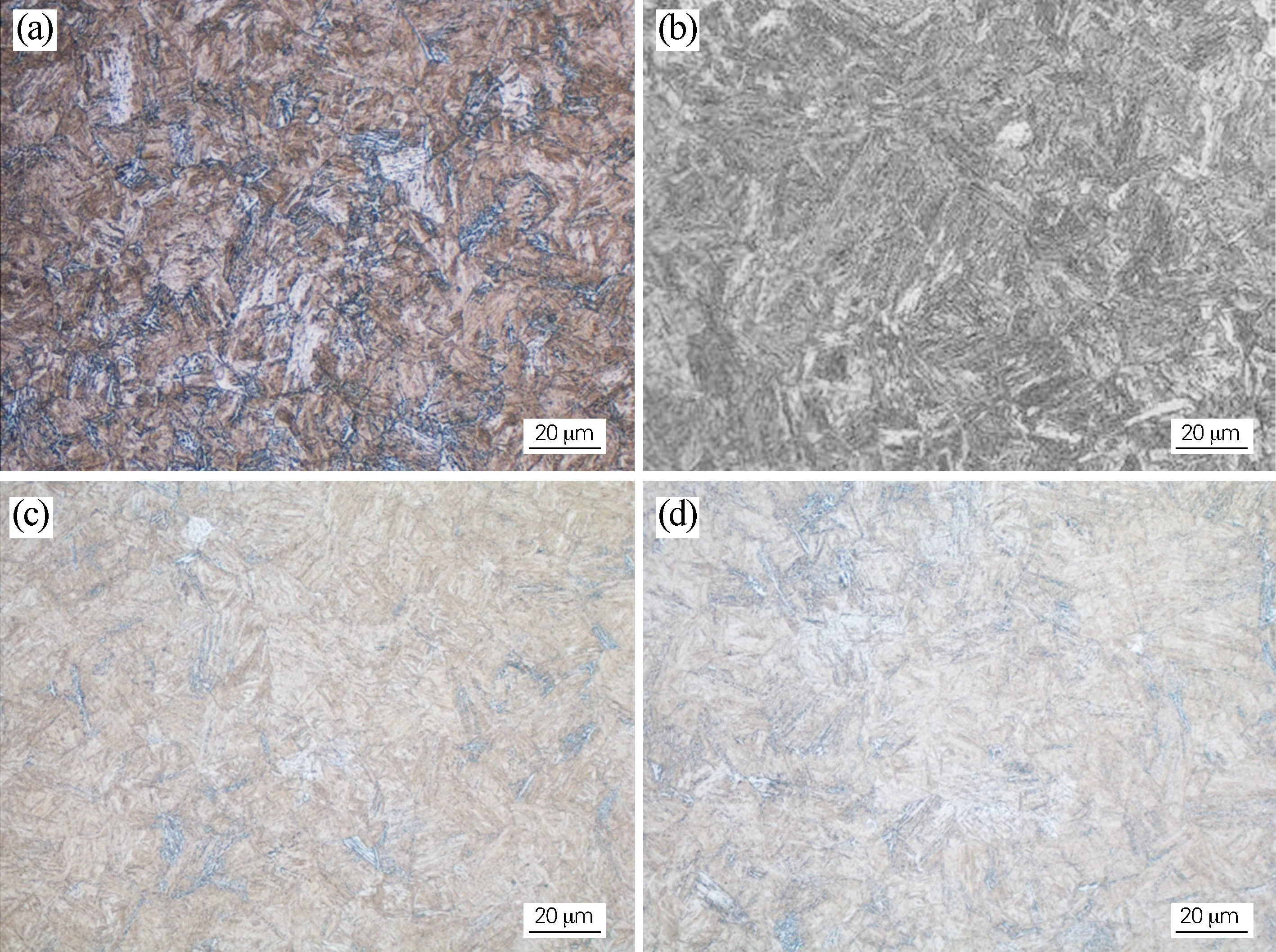

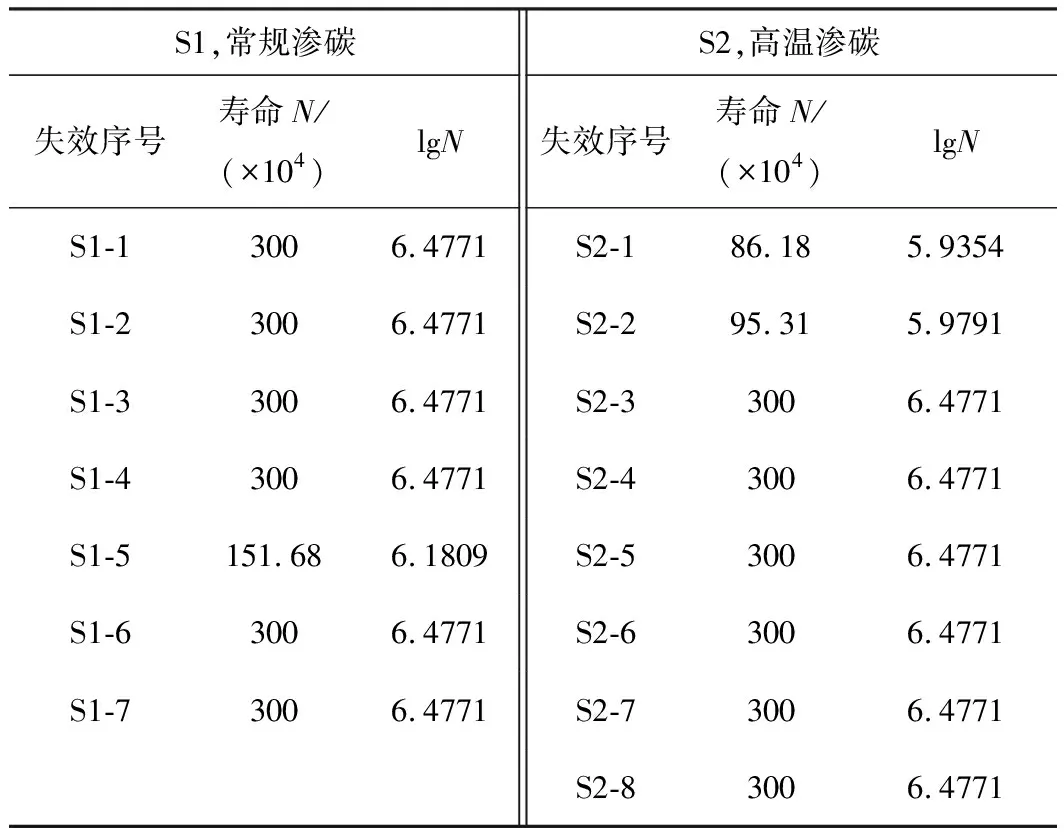

经表2不同工艺伪渗碳处理后试样的心部组织如图2所示,力学性能如表3所示。由图2可以看出,4种 工艺处理的试样心部均为马氏体及少量贝氏体,工艺2和工艺3处理的试样心部马氏体组织与工艺1相比均轻微粗大,这是造成冲击性能下降的主要原因。与工艺1常规渗碳工艺相比,虽然工艺2和工艺3的保温时间缩短,但由于提高了温度,冲击吸收能量有所降低,而工艺4最终热处理综合性能与工艺1非常接近。可以得出,试样的综合力学性能与渗碳温度和保温时间相关,只要控制好合适的高温渗碳的温度和时间,与常规渗碳相比,可以大幅缩短渗碳时间而不会降低最终综合力学性能。

图2 18CrNiMo7-6钢试样经不同伪渗碳热处理后的心部组织(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.2 Core microstructure of the 18CrNiMo7-6 steel specimens after different pseudo-carburizing heat treatments(a) process 1; (b) process 2; (c) process 3; (d) process 4

表3 18CrNiMo7-6钢制试样经不同伪渗碳热处理后的力学性能

2.2 渗碳后的冷却方式对组织性能的影响

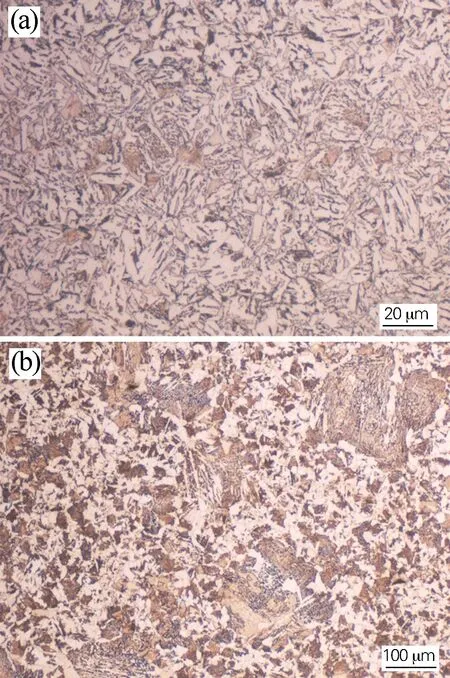

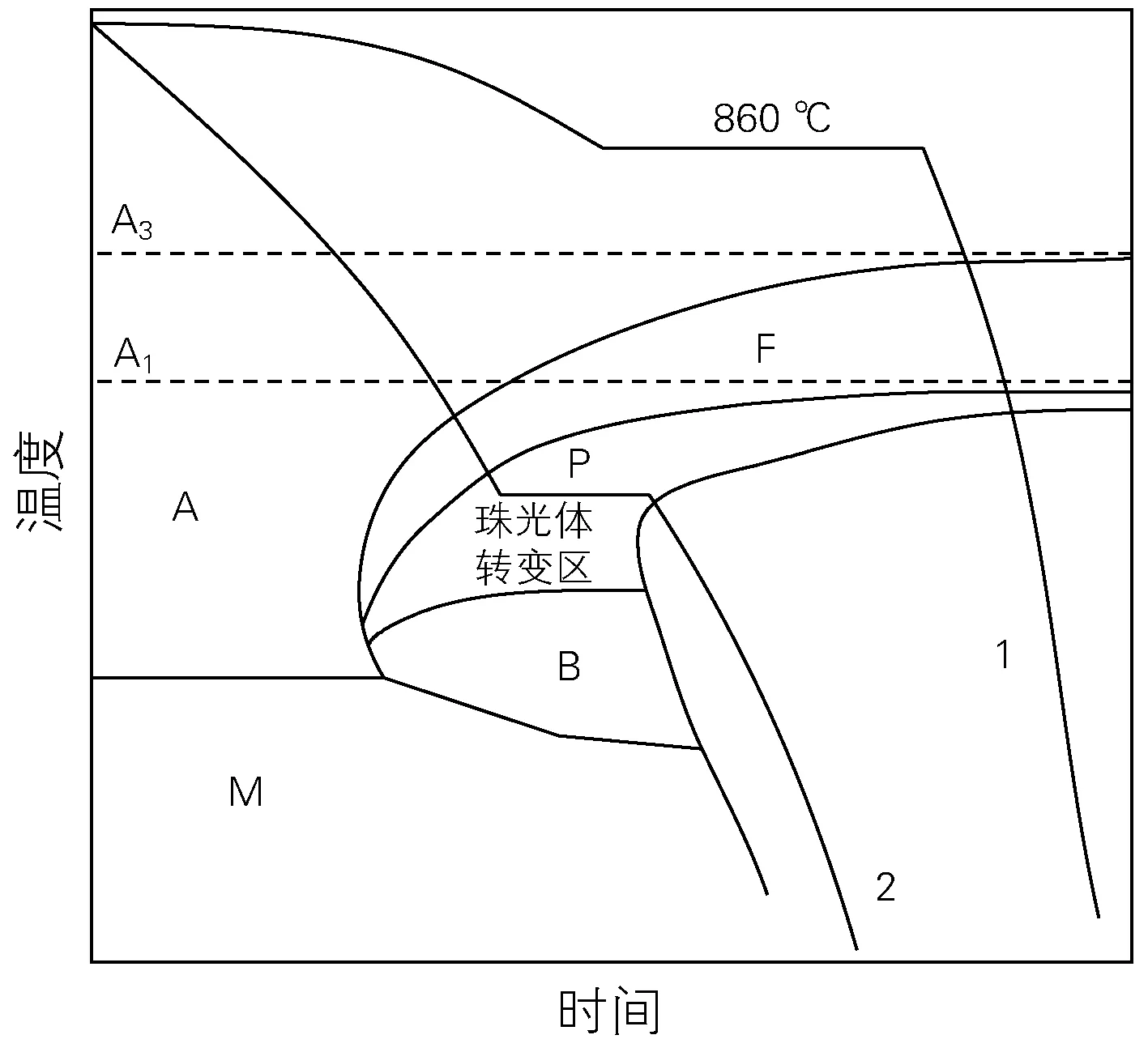

在伪渗碳处理后,试样经过了长时间的高温保温过程,综合力学性能与材料初始力学性能相比均有一定程度的下降。为了抑制晶粒的长大趋势,为试样的淬火提供一个比较理想的预备组织,对试样在工艺4的980 ℃×5 h+1050 ℃×1 h伪渗碳保温结束后进行强制快冷至珠光体转变区(650 ℃)并短时保温15 min。图3为强制快冷和传统工艺(随炉冷却至860 ℃ 保温1 h)下的显微组织,对比可见,试样经强制快冷至珠光体转变区并短时保温后的组织中珠光体含量显著增加。常规渗碳淬火热处理时,渗碳过程结束后再在860 ℃奥氏体区保温,如图4中冷却曲线1所示,空冷条件下形成的组织主要为铁素体和少量珠光体,如图3(a)所示。而试样经强制快冷后在珠光体形成区域短时保温,如图4中曲线2所示,空冷组织中珠光体含量增加,如图3(b)所示。

图3 18CrNiMo7-6钢制试样经工艺4伪渗碳、不同方式冷却后的显微组织(a)随炉冷到860 ℃保温1 h空冷;(b)强冷至650 ℃短时保温15 min空冷Fig.3 Microstructure of the pseudo-carburized 18CrNiMo7-6 steel specimens treated by process 4 then cooled with different methods(a) cooling with furnace to 860 ℃ for 1 h, then air cooling; (b) strongly cooling to 650 ℃ for short-time heat preservation(15 min) and air cooling

图4 渗碳后试样连续冷却曲线示意图Fig.4 Schematic diagram of continuous cooling curves of the carburized specimen

钢的原始组织状态对奥氏体的形成过程具有重要的影响。增加原始组织中的晶格畸变及各种晶体缺陷,都将提高系统的自由能,降低其稳定性,因而增大奥氏体的形核率,加速其转变过程。原始组织为片状珠光体和贝氏体的钢向奥氏体转变的速度大于铁素体,这是因为片状珠光体和贝氏体具有较大的相界面,因而形核率较高。在其它条件相同的情况下,试样原始组织越不完善(缺陷越多),奥氏体形成的速度越快,则最终淬火时形成的奥氏体晶粒越细小,最终综合力学性能会越高。

2.3 高温渗碳工艺模拟

可控气氛的热处理是当前运用最广也是最早应用计算机模拟技术的热处理技术,“动态碳热控制技术的应用”对渗碳质量的精密控制效果显著。Aichelin计算机辅助模拟设计软件可以实现渗碳工艺参数的优化、渗碳结果的预测、碳浓度分布的精确模拟。通过生产前的工艺过程设计,从而获得理想的浓度分布和渗层组织。

碳在γ-Fe中的溶解度随温度的提高而加大[2],一般来说,当时间、气氛条件相同时,渗碳温度越高,碳在奥氏体中溶解度越大,表面碳浓度越高,零件表面和心部的碳浓度差越大,碳的扩散速度越快,所得渗层越厚,碳浓度梯度越缓,渗层与心部的结合力越牢固。

扩散系数D与扩散激活能Q和温度T的关系可以用Arrhenius公式表示:

D=D0·e-Q/RT

(1)

式中:D0为指数项前因子;R为气体常数;Q为扩散激活能;T为绝对温度。

在750~1250 ℃温度范围,钢件表面碳浓度在0.1%~1.0%范围内,碳在奥氏体中的扩散系数Dγ与碳浓度(C)和绝对温度T的关系为:

Dγ=(0.7±0.06×C)×e-3200/RT

(2)

(3)

公式(3)即为F.E.Harris方程,即在特定温度下,渗层深度x和时间t的平方根成正比:

(4)

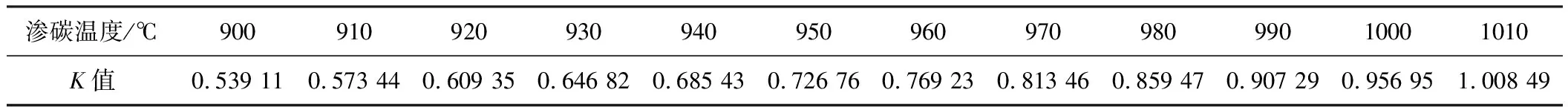

表4为渗碳温度与K值的关系[6]。温度由930 ℃提高到1010 ℃时,同样时间的有效渗碳层能提高将近一倍。由此可见,温度是提高渗碳速度、增加渗碳层深度的最积极因素。

表4 渗碳温度与K值关系[6]

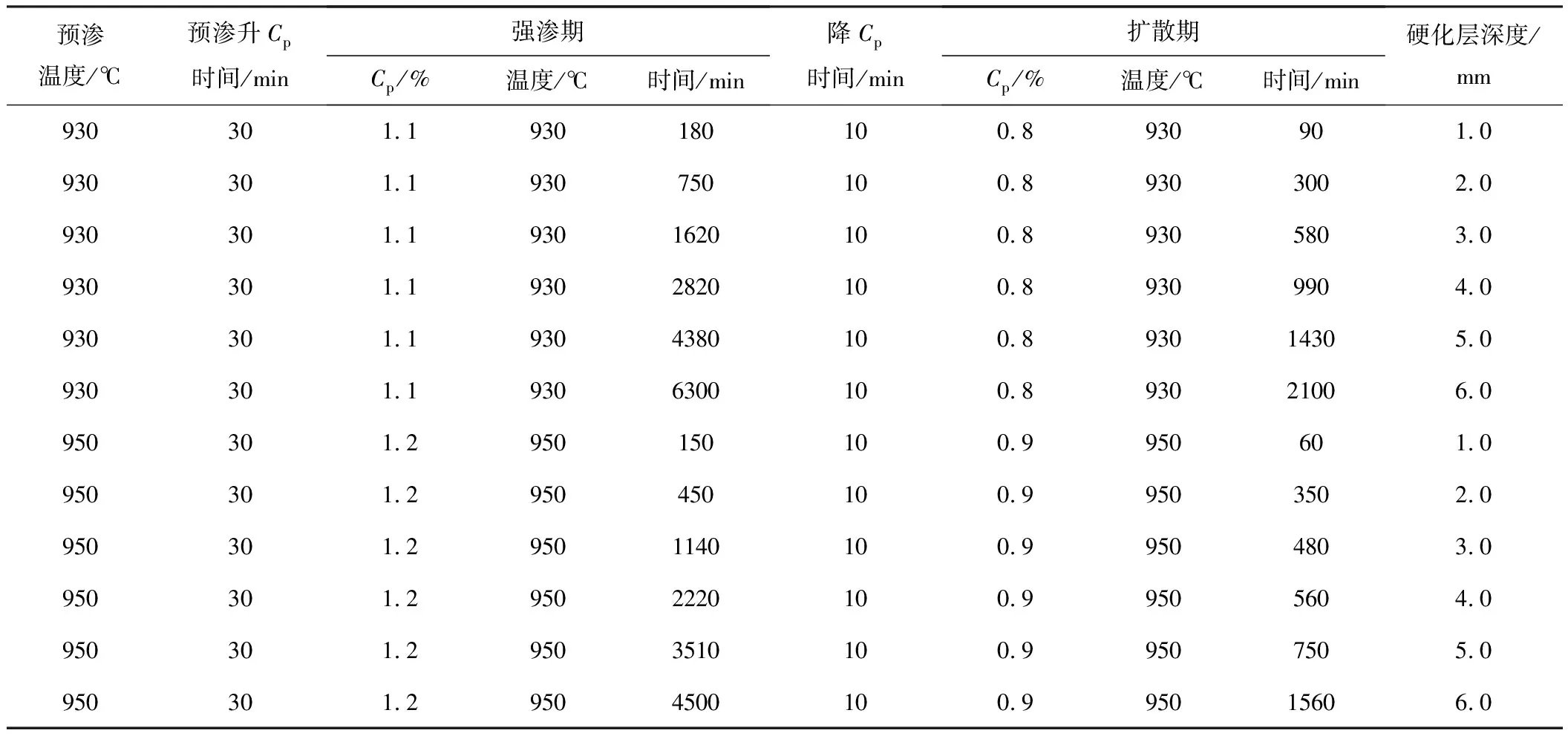

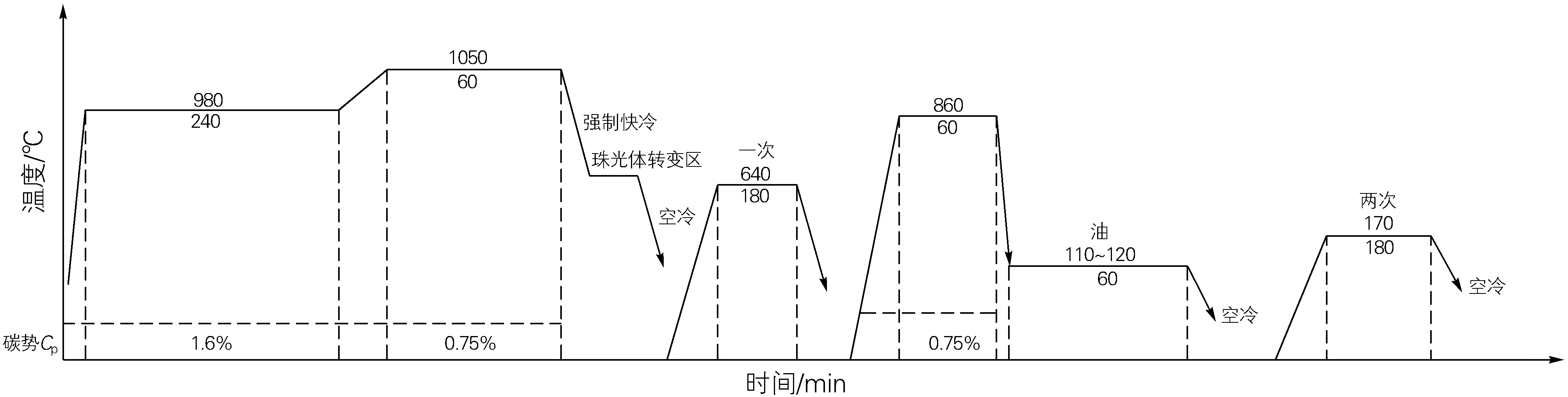

渗碳一般可分为预渗、强渗、扩散3个阶段,每个阶段都受温度、时间和碳势(Cp)这3个因素的影响,因此共有预渗(或升温)温度、预渗(或升温)碳浓度、预渗(或升温)时间、强渗温度、强渗碳浓度、强渗时间、扩散温度、扩散碳浓度及扩散时间9个因素,然而在这些因素中,强渗温度、强渗碳浓度、强渗时间、扩散时间对零件渗碳层的深度和硬度等起到了主导作用,因此本文将其他参数固化,预渗温度定为强渗温度、预渗时间30 min、扩散温度设定为强渗温度、扩散碳浓度根据温度进行调整。为了更准确模拟实际工艺情况,在仿真工艺中增加预渗时间30 min,也即工件入炉后建立设定碳势的时间(升Cp),以及由强渗碳势降低至扩散碳势的时间10 min(降Cp)。表5为930 ℃和950 ℃ 单温度段渗碳的模拟结果,再根据公式(5)可以计算出硬化层深度相同的情况下,渗碳温度由930 ℃ 提高到950 ℃时渗碳效率的提高程度,为19%~28%。该结果与根据公式(4)的计算结果相仿,且硬化层越深,效率提高得越显著。

表5 单温度段渗碳层仿真结果

(5)

式中:Δη为渗碳效率的提高率;t为对应渗碳温度下的总渗碳时间。

渗碳过程中碳的扩散和温度、气氛、钢的化学成分以及零件原始组织等因素有关,和表面与心部的碳浓度差、扩散方式有更加密切的关系。渗碳初始阶段渗层浓度梯度不断提高,有利于扩散的进行,但当表层达到碳饱和时,浓度梯度随时间延长逐步趋缓。按照扩散定律,渗层x和时间t呈抛物线关系,如果碳势过高超过奥氏体饱和溶解度(Cm线) ,将形成碳化物。

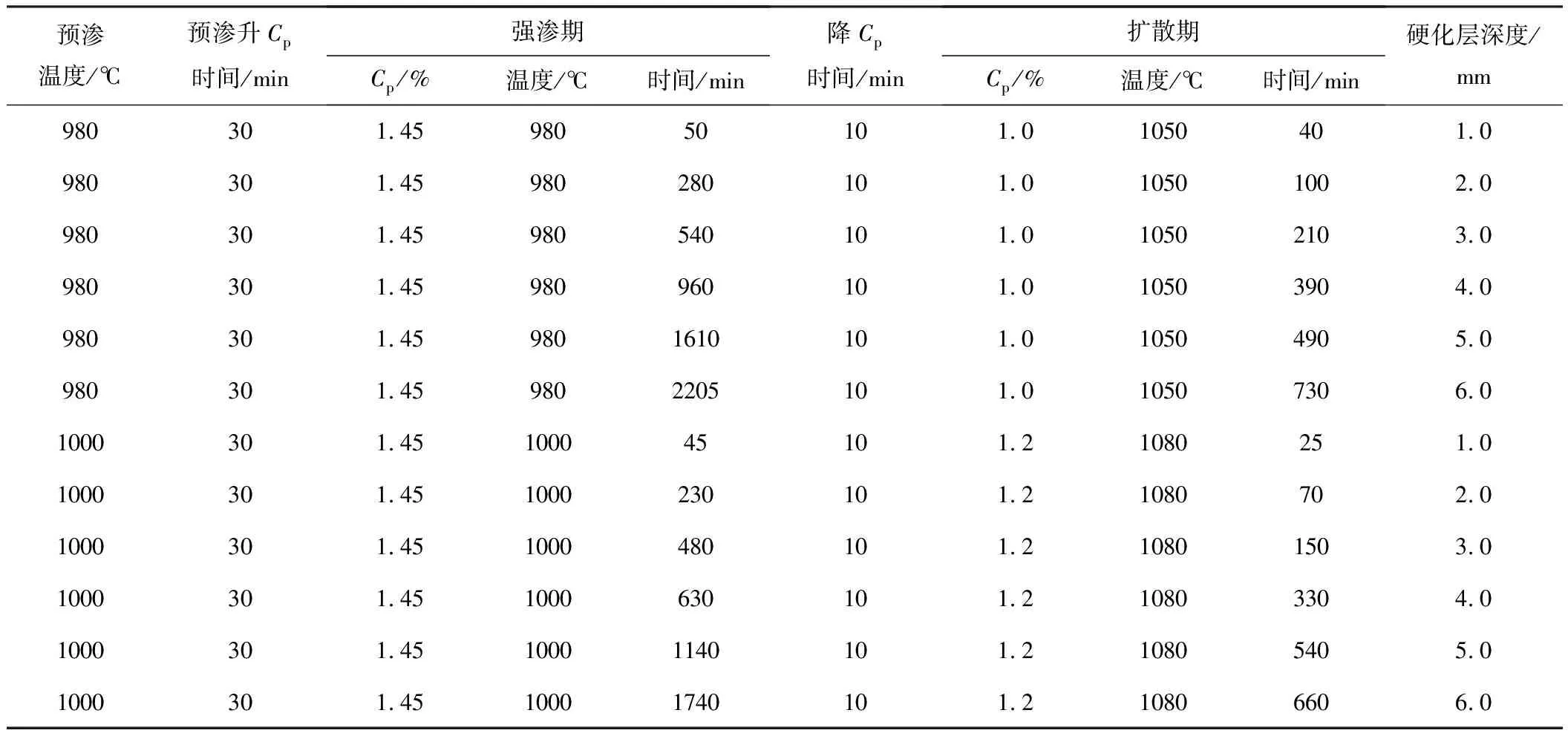

本次试验仅模拟低温高碳势、高温低碳势两段渗碳法,根据软件得出温度以及时间范围,对实际工艺过程进行指导。表6为更高温度两段渗碳的软件模拟结果,与常规渗碳相比,渗碳效率显著提高。结合表5和表6可以看出,当渗碳温度提高至1050 ℃时,与常规渗碳温度930 ℃相比,渗碳效率最大可以提高约65%;在1000 ℃/1080 ℃ 两段进行高温渗碳,效率提高约70%。

表6 两段渗碳硬化层仿真结果

2.4 高温渗碳

综合以上高温渗碳相关的研究结果,制定图5所示的热处理工艺路线。首先进行980 ℃×4 h低温段的渗碳,然后再进行1050 ℃×1 h高温段的渗碳以及扩散,渗碳时间为5 h,渗碳后将工件移出强制快冷至珠光体转变区,短时保温后出炉空冷,再进行回火,然后重新加热至奥氏体化温度淬火。渗碳过程采用变温

图5 试验齿轮高温渗碳工艺Fig.5 High temperature carburizing process of the tested gear

的两段工艺,因为在渗碳初期表面含碳量增加、速度较快,碳浓度梯度提高,渗碳速度也比较快,随着渗碳的进行,表面碳含量会进入一个缓慢增加的阶段,碳浓度梯度开始变小,渗速降低,进一步提高温度,增加渗速,并提高工艺气体的利用率。

分别采用图5所示的高温渗碳工艺和常规渗碳工艺对图1所示的18CrNiMo7-6钢齿轮试样进行热处理,并随炉附带剥层样、淬火样(根据试验齿轮模数,淬火样尺寸定为φ30 mm×60 mm)以及力学性能试样。常规渗碳处理工艺为:920 ℃×12 h(Cp=1.2%,强渗)+920 ℃×12 h(Cp=0.70%,扩散,随炉冷却至860 ℃ 空冷)→640 ℃高温回火3 h,重新加热840 ℃×1 h(Cp=0.70%)+65 ℃×1 h(油冷直接淬火)+170 ℃×3 h(低温回火两次),渗碳时间为24 h。

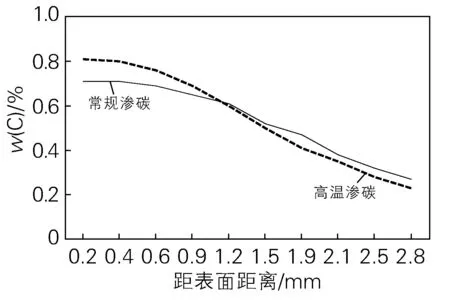

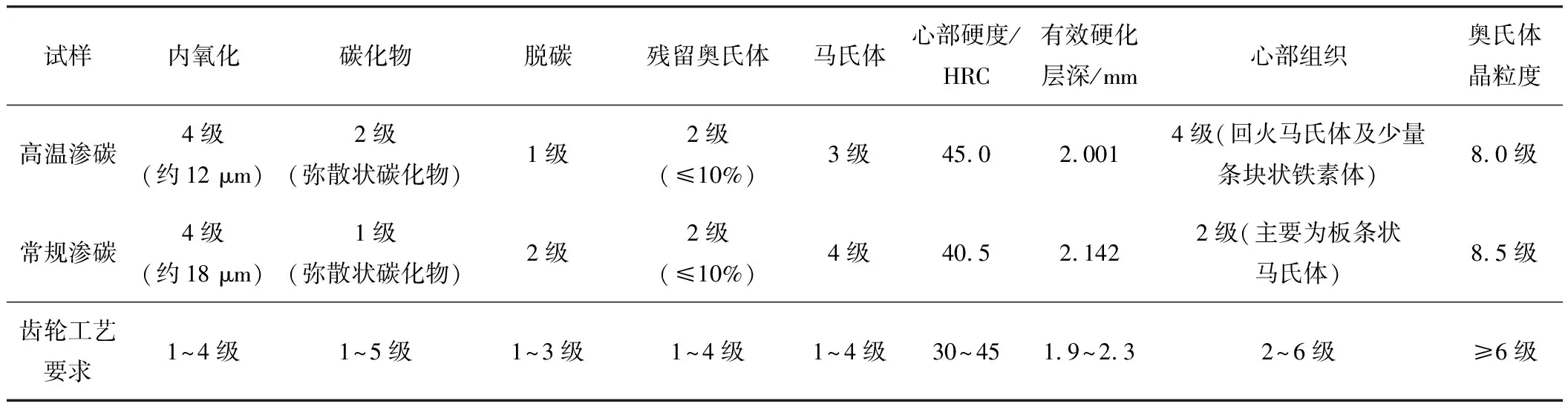

渗碳后的剥层试样的碳浓度检测结果如图6所示,淬火样检测结果如图7和表7所示,力学性能试样检测结果如表8所示。按照TB/T 2254—1991《机车牵引用渗碳淬硬齿轮金相检验标准》,试样的组织及性能均符合一般重载齿轮的设计要求。由于试样经长时间的渗碳处理,与原材料的各项拉伸性能和冲击性能相比,强度有所提高,塑性降低。

图6 试验齿轮表面碳浓度分布 Fig.6 Carbon concentration distribution on the tested gear

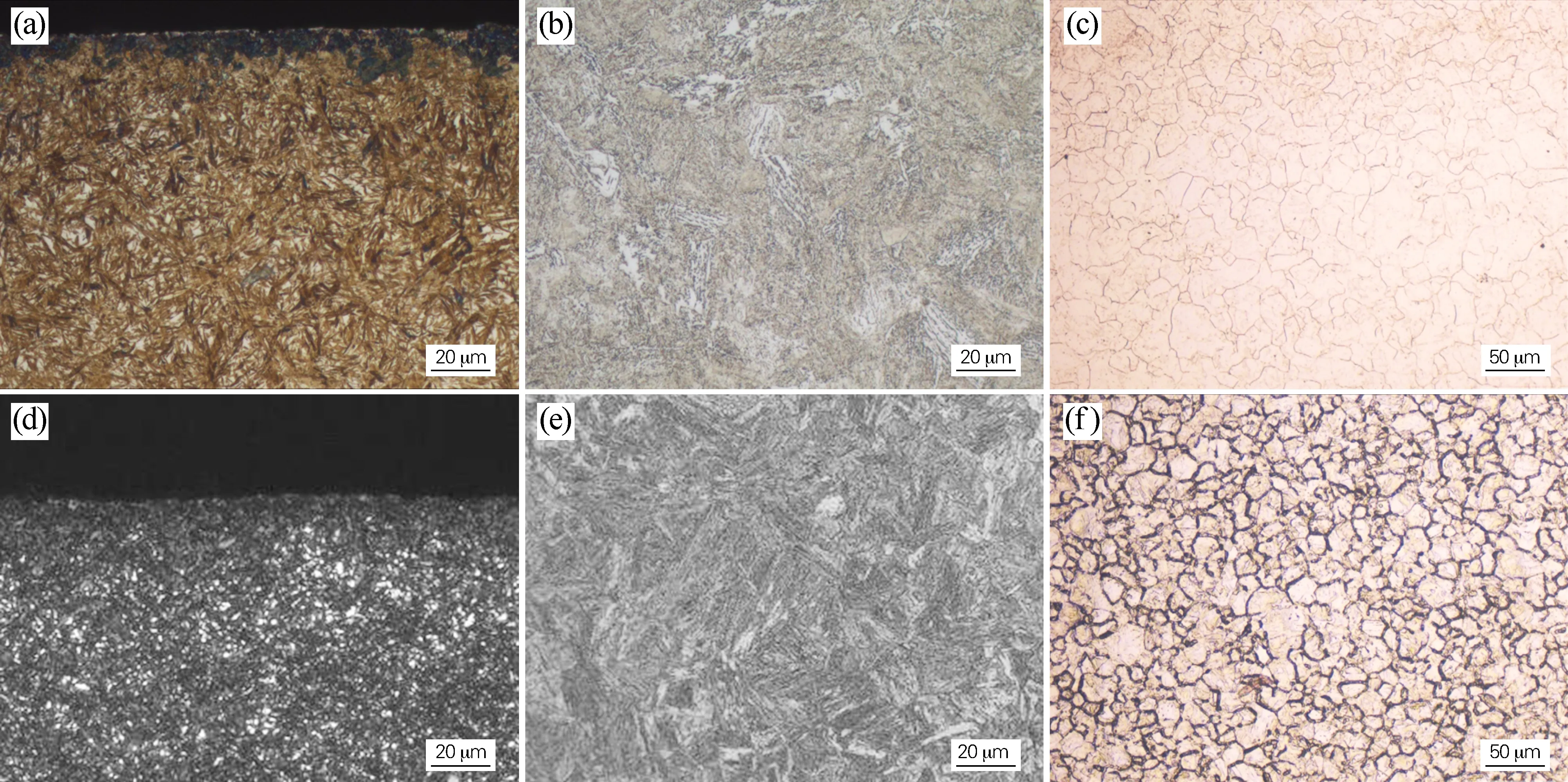

图7 试验齿轮渗碳后表面及心部组织(a~c)高温渗碳; (d~f)常规渗碳; (a,d)表层组织; (b,e)心部组织; (c,f)心部奥氏体晶粒Fig.7 Surface and core microstructure of the tested gear after carburizing(a-c) high temperature carburized; (d-f) conventional carburized; (a,d) surface microstructure; (b,e) core microstructure; (c,f) core austenite grains

表7 试验齿轮经不同热处理后的组织和性能

表8 试验齿轮热处理后的力学性能

本次试验中,高温渗碳结束后并未降温至860 ℃停留1 h,而是在渗碳结束后直接出炉快速降温,待温度降至650 ℃左右珠光体转变区,将试样放进回火炉中650 ℃短时保温15 min,使组织发生伪共析转变,形成片状珠光体组织。在1050 ℃直接冷却,相当于使冷却曲线上移,在C曲线上表现为珠光体转变的开始和终了时间短,得到的珠光体组织会更细小,而后经再次高温回火后共析组织球状化,为后续的重新奥氏体化提供了良好的组织条件,使重新奥氏体化后的组织细化。

2.5 高温渗碳齿轮单齿弯曲疲劳性能

随着齿轮表面处理技术的发展,齿面抗点蚀胶合能力增强,接触疲劳强度明显提高,如渗碳工艺可使某些大型齿轮允许接触应力值比调质齿轮的高300%,但允许弯曲应力仅提高50%。对于重载齿轮而言,在服役时其齿根部位会承受最大的弯曲应力,因此,弯曲疲劳失效是其服役过程中最有可能的失效模式[7]。如大功率机车的牵引功率可达9600 kW及以上,是现代铁路重载运输基础,而实现和传递这一能力的工具是传动系统,齿轮啮合是关键因素。因此,开展高温渗碳齿轮弯曲疲劳强度研究,评估高温渗碳工艺的可靠性,对确保重载齿轮服役寿命具有重要意义。

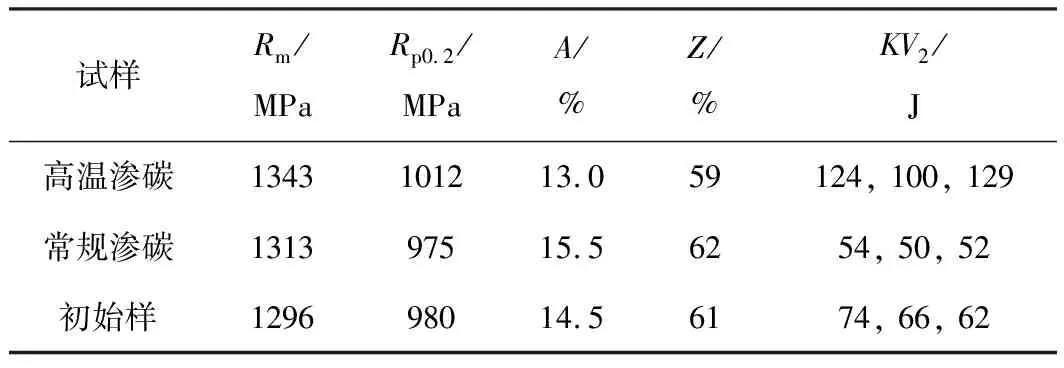

另对试验齿轮进行920 ℃常规渗碳处理以及1050 ℃高温渗碳处理,两种工艺处理的齿轮有效硬化层深度控制在0.8~1.1 mm,其它组织和性能需符合表7所示的齿轮工艺要求。对两种工艺的齿轮进行相同加载应力下的单齿弯曲疲劳试验,比较常规渗碳齿轮与高温渗碳齿轮的寿命,并对比分析以上情况的单齿疲劳强度。试验结果如表9所示,其S1代表常规渗碳齿轮,S2代表高温渗碳齿轮。根据齿轮参数计算,确定施加载荷为45 kN,S1共有7组试验数据,S2共有8组数据。

表9 假设为正态分布下的试验数据对比

假设该试验下的对数疲劳寿命在该应力水平下是具有正态分布的概率密度函数,由于两种齿轮的材料、尺寸等相同,初步认为两种齿轮的数据总体的方差是相同的。

1)计算子样的平均值

对所有试件的疲劳寿命取对数(如表9所示)得出,子样lgN的平均值为:

(6)

(7)

2)计算子样标准差

(8)

(9)

3)F检验

计算方差比F:

(10)

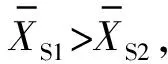

在各显著性水平下,查F分布下的临界值分布表得出Fa的值,如表10所示。

表10 各显著性水平下的Fa值

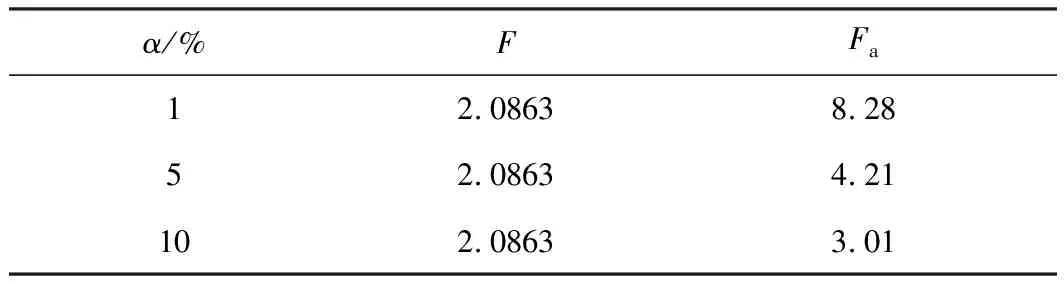

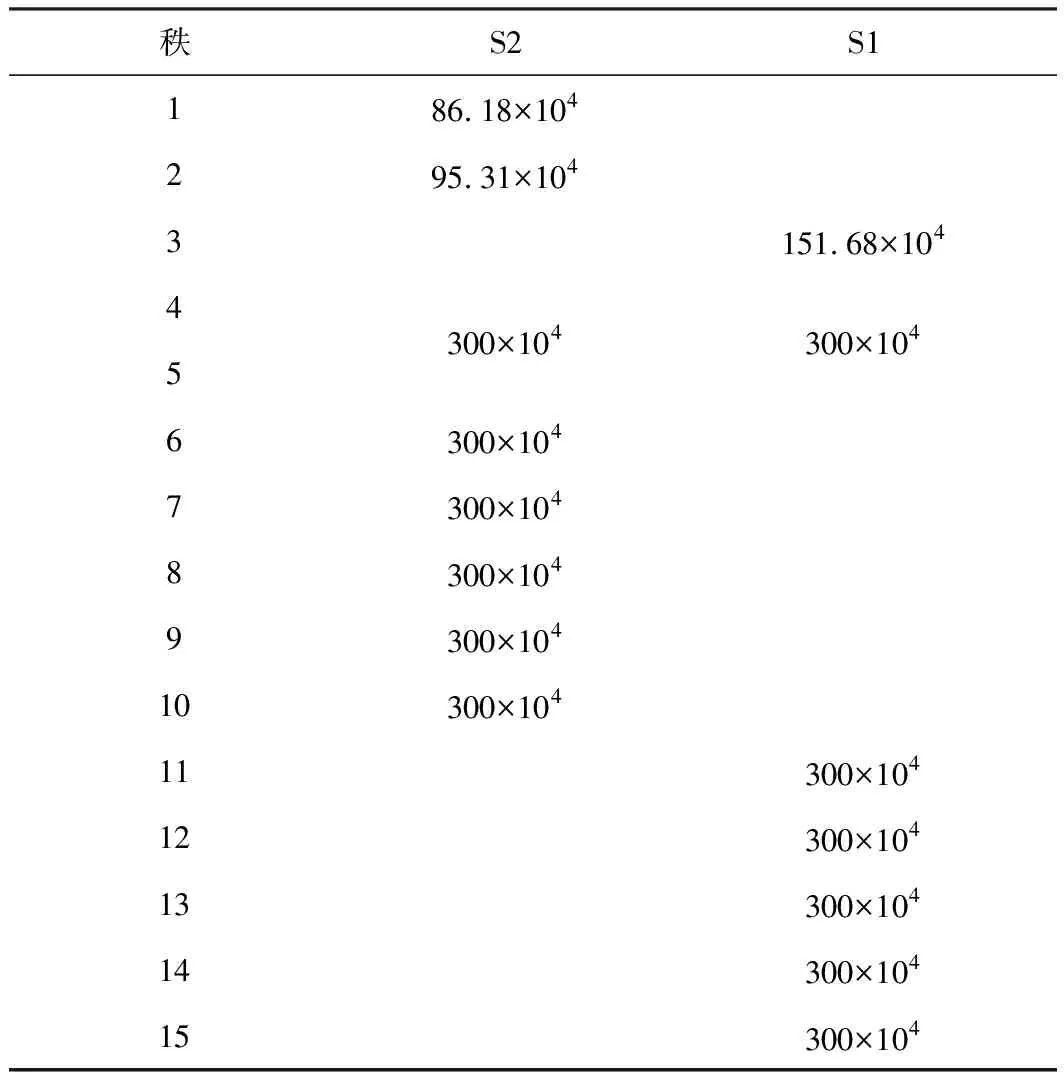

在显著性水平为1%、5%、10%情况下,F (11) (12) 查t分布双侧分位数表得各显著性水平下的tα值,如表11所示。 表11 各显著性水平下的tα值 在各显著水平下|t| 将表9数据按寿命N从小到大排成表12,编排出的序数称为“秩”。一组观测值的秩的总和就是秩和,以T表示。统计时,取观测值数目小的那组秩和作为统计量,则本试验中的秩和: 表12 单齿弯曲疲劳试验数据的秩 T=3+(4+5)/2+11+12+13+14+15=69.5 (13) 用n2、n1分别表示S2、S1的试验组数,即n2=8、n1=7,根据秩和检验表,分别取显著性水平α1=1%、α2=5%、α3=10%情况下T值的上限T2和下限T1,并进行分析,如表13所示。 表13 各显著性水平下的T值 在各显著性水平下,T1≤T≤T2,常规渗碳齿轮与高温渗碳齿轮在寿命上无显著性差异,说明对于一般重载齿轮,采用高温渗碳热处理工艺,相比于常规渗碳工艺,可以大幅提高渗碳效率,降低热处理成本,并且其单齿弯曲疲劳强度不低于常规渗碳齿轮。 1) 对18CrNiMo7-6钢进行伪渗碳工艺处理,相比于材料热处理前初始力学性能,渗碳后的强度提高,塑性降低,综合力学性能恶化。但渗碳结束后通过将试样强制快冷至共析区短时保温可以有效控制再次淬火加热时的晶粒度,并提高最终热处理产品的综合力学性能。 2) 对高温渗碳工艺进行仿真模拟,相比于常规920 ℃渗碳,渗碳温度提高到950 ℃,渗碳效率提高19%以上,硬化层越深,则效率提高越显著;在980 ℃/1050 ℃两段进行高温渗碳,效率提高约65%;在1000 ℃/1080 ℃两段进行高温渗碳,效率提高约70%。 3) 结合工艺模拟数据,对18CrNiMo7-6钢进行实际高温渗碳工艺试验,提高渗碳温度的同时提高扩散碳势,可以进一步提高渗碳效率,并且将渗碳层碳化物和残留奥氏体等级控制在产品工艺要求范围内。 4) 经高温渗碳的齿轮的组织等级、性能等级以及单齿弯曲疲劳强度都不低于常规渗碳齿轮。

3 结论