复合化学热处理对G13Cr4Mo4Ni4V钢组织和硬度的影响

苏 勇, 王 帅, 王吉星, 于兴福, 刘洪秀, 刘金玲

(1. 沈阳化工大学 机械与动力工程学院, 辽宁 沈阳 110142; 2. 沈阳工业大学 机械工程学院, 辽宁 沈阳 110870;3. 中国航发哈尔滨轴承有限公司, 黑龙江 哈尔滨 150500)

轴承作为机械设备中的重要零部件,在航空航天事业发展中起到重要的作用[1],G13Cr4Mo4Ni4V高温渗碳轴承钢(以下简称G13Cr4Mo4Ni4V钢)能满足在DN值(轴承内径D(mm)与极限转速N(r/min)的乘积)为3.0×106条件下稳定工作的要求,是高可靠性航空轴承研制的优选材料[2],G13Cr4Mo4Ni4V钢经过渗碳、淬火、回火、深冷等一系列热处理,能够达到“表硬内韧”的强化效果,不仅能够实现高温下优异的耐磨性能,还能对极端条件下的冲击起到良好的缓冲作用,使其达到更长时间、更加稳定的服役状态[3-5]。

目前,针对G13Cr4Mo4Ni4V钢的研究主要包括晶粒细化[6]、热变形行为[7]和表面改性等[8-11],对于G13Cr4Mo4Ni4V钢,渗碳通常是一种表面硬化的方法。G13Cr4Mo4Ni4V钢经渗碳处理后,组织中的碳化物细小且分布均匀,这对提高材料性能非常有利[8]。G13Cr4Mo4Ni4V钢表面热处理强化方法还包括碳氮共渗、离子注入和通过添加稀土对其等离子渗氮等[9-10]。谷臣清等[11]发现碳氮共渗后G13Cr4Mo4Ni4V钢渗层组织较单纯渗碳的G13Cr4Mo4Ni4V钢渗层组织明显细化。刘金玲等[12]研究了不同氮氢比对G13Cr4Mo4Ni4V钢离子渗氮后表层硬度、渗氮层深度及渗氮层脉状组织的影响,发现随着氮氢比的增大,表层硬度升高,渗氮层厚度增加,但是降低氮氢比可以改善渗氮层的脉状组织。毕明龙等[13]研究了渗氮温度对G13Cr4Mo4Ni4V钢渗氮层厚度及残余应力的影响,发现随着渗氮温度的提升,渗氮层厚度提升,且经过渗氮后最大残余压应力提升至850 MPa以上。渗碳+渗氮复合化学热处理后G13Cr4Mo4Ni4V钢的次表层应力有了极大的提高,耐磨性和抗疲劳性得到极大改善[14-15]。本文主要研究了对渗碳+淬火+回火的G13Cr4Mo4Ni4V钢进行长时间渗氮后的微观组织演化和硬度梯度变化特征,旨在为G13Cr4Mo4Ni4V轴承钢在航空航天领域中的应用提供试验数据与工艺参考。

1 试验材料及方法

本研究使用的材料为G13Cr4Mo4Ni4V钢,其化学成分(质量分数,%)为0.11~0.15C、4.00~4.25Cr、4.00~4.50Mo、3.2~3.6Ni、1.13~1.33V、0.15~0.35Mn、0.10~0.25Si、≤0.010S、≤0.015P,余量Fe。对G13Cr4Mo4Ni4V钢进行脉冲渗碳处理,试样随渗碳炉升温至890 ℃渗碳815 min,渗碳后气冷至室温,然后在1060 ℃保温30 min(固溶)后进行真空气淬处理,对淬火后的G13Cr4Mo4Ni4V钢进行3次回火处理,回火温度为545 ℃,保温时间为2 h。渗碳处理工艺如图1所示。本文将渗碳815 min后进行淬火+回火处理的G13Cr4Mo4Ni4V钢记为未渗氮G13Cr4Mo4Ni4V钢。

图1 G13Cr4Mo4Ni4V钢渗碳处理工艺流程图Fig.1 Diagram of carburizing treatment on the G13Cr4Mo4Ni4V steel

将渗碳、淬火和回火处理后的试样放入真空炉中进行脉冲真空渗氮处理,渗氮工艺参数主要包括渗氮温度、时间、真空度、电压以及气体成分,其中渗氮温度为495 ℃,渗氮时间为140 h,在渗氮保温阶段,渗氮压力维持在(350±10) Pa,给定电压650 V,占空比为10%,渗氮气体为氮氢混合气体,氮气、氢气体积比为1∶8。本文将经过渗碳+淬火+回火+渗氮处理的G13Cr4Mo4Ni4V钢记为渗氮G13Cr4Mo4Ni4V钢。

将未渗氮和渗氮试样加工成尺寸为15 mm×10 mm×10 mm的试样,依次采用240、600、1000、2000号砂纸打磨,打磨后抛光并腐蚀用于组织观察,腐蚀剂为100 mL乙醇+2.5 g苦味酸+5 mL盐酸。采用S-3400N型扫描电镜对试样从边缘向心部进行观察。采用MHRS-150型洛氏硬度计测量试样的表面硬度;采用HV-1000型显微硬度计测试试样从表面至心部的硬度分布,试验载荷为1 kg,保持时间为15 s。

2 试验结果与分析

2.1 复合化学热处理对微观组织的影响

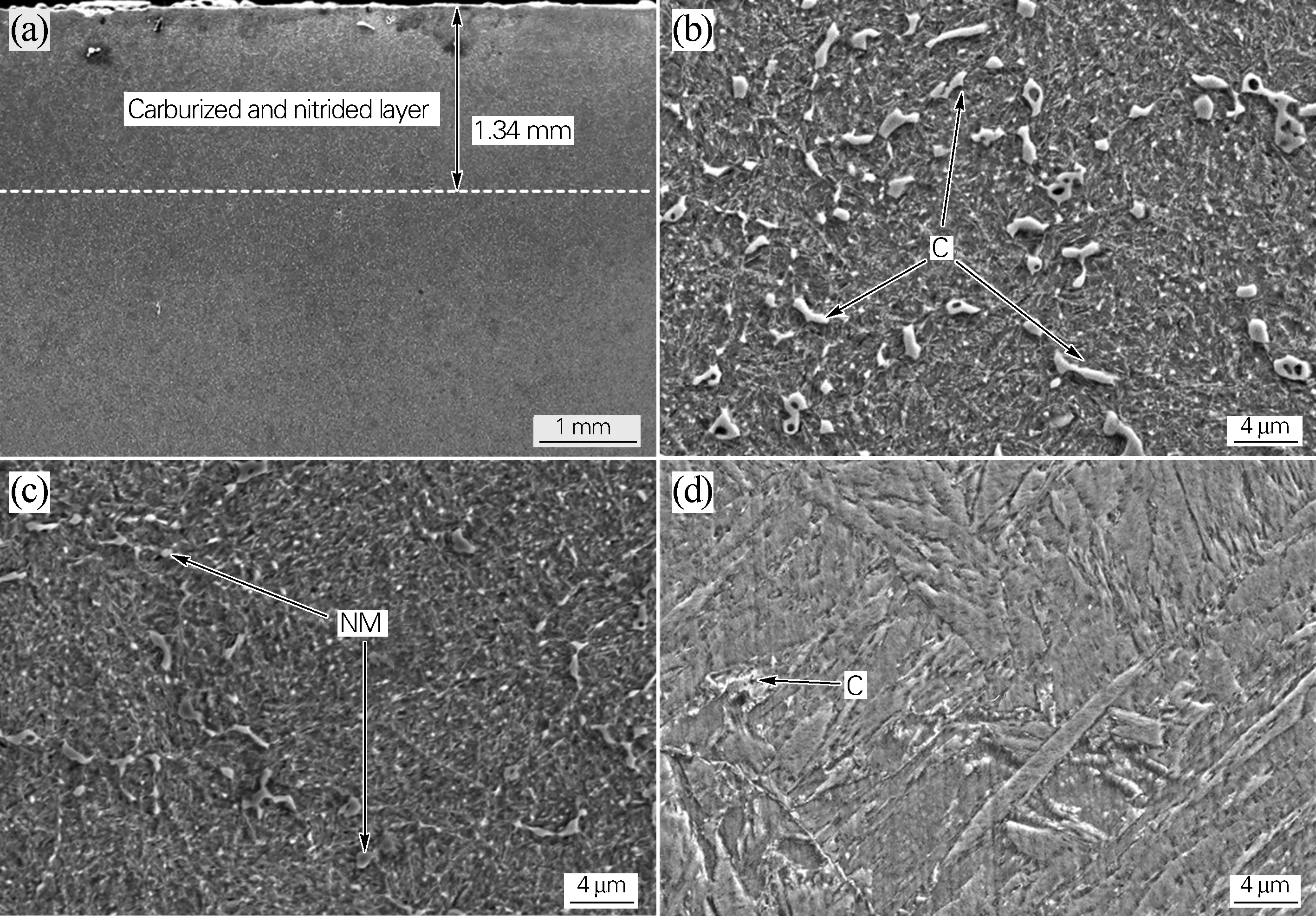

图2为未渗氮G13Cr4Mo4Ni4V钢渗碳层深度、渗碳层和心部的微观组织。未渗氮G13Cr4Mo4Ni4V钢的渗碳层厚度如图2(a)所示,根据硬度的测量数据(硬度大于550 HV的区域为有效渗碳层),并结合微观组织观察,G13Cr4Mo4Ni4V钢经过815 min渗碳处理后有效渗碳层深度为1.45 mm。图2(b)是图2(a)中方框区域的放大图,为G13Cr4Mo4Ni4V钢渗碳层的微观组织,可以看出,渗碳层中存在大量的碳化物,其中较大尺寸的碳化物(直径约为φ1 μm)为渗碳析出后,经固溶处理未溶碳化物(UC),较小尺寸的碳化物为淬火+回火处理后析出的颗粒碳化物(GC)。除碳化物外,渗碳层中还出现了回火马氏体(TM)。因此,G13Cr4Mo4Ni4V钢的渗碳层主要由回火马氏体和碳化物组成。

图2 渗碳+淬火+回火G13Cr4Mo4Ni4V钢的微观组织(a)渗碳层深度;(b)渗碳层;(c)心部Fig.2 Microstructure of the carburized+quenched+tempered G13Cr4Mo4Ni4V steel(a) depth of carburized layer; (b) carburized layer; (c) core

未渗氮G13Cr4Mo4Ni4V钢心部区域的微观组织如图2(c)所示,其基体组织为板条状马氏体(M),只有少量尺寸较细小的颗粒碳化物(GC)分布于基体上,心部区域的碳化物分布与渗碳层明显不同。分析认为,马氏体发生回火反应,过饱和固溶碳原子进一步以碳化物形式析出,故在渗碳层内析出更多的颗粒状碳化物,在渗碳过程中,从试样边缘到中心处,碳浓度呈梯度变化,碳原子丰富的区域为碳化物的形核和长大提供了条件。因此,与心部相比,渗碳层内的碳化物数量明显较多。

图3为渗氮G13Cr4Mo4Ni4V钢的微观组织。图3(a)为渗层形貌,根据硬度的测量数据(硬度>550 HV的区域为有效渗层),并结合微观组织观察,G13Cr4Mo4Ni4V钢渗氮层+渗碳层厚度约为1.34 mm。图3(b)为渗氮G13Cr4Mo4Ni4V钢渗氮层的微观组织,维氏硬度大于785 HV的区域为渗氮层,因此渗氮层厚度约为0.22 mm,渗氮层主要由铁氮化物和碳氮化物组成[13],可以看出,部分碳氮化物以类网状的形式析出基体表面,根据氮化物评级标注,确定本试验条件下获得的氮化物级别为2级,析出的大尺寸碳氮化物呈块状、长条状、椭球状,小尺寸的碳氮化物呈球状弥散分布在基体中。图3(c)为渗氮G13Cr4Mo4Ni4V钢渗碳层内的微观组织,在渗碳层内仍有呈断续网状的碳化物,相比于未渗氮G13Cr4Mo4Ni4V钢(见图2(b)),碳化物数量增加,渗氮140 h后样品基体存在针状马氏体(Needle martensite,NM),较多细小球状碳化物析出在晶界上。图3(d)为渗氮G13Cr4Mo4Ni4V钢的心部组织,可以看出,心部碳化物的数量相对于渗氮层和渗碳层少,但相比未渗氮G13Cr4Mo4Ni4V钢的心部碳化物(见图2(c))数量有所增加。

图3 渗碳+渗氮G13Cr4Mo4Ni4V钢的微观组织(a)渗碳+渗氮层厚度;(b)渗氮层;(c)渗碳层;(d)心部Fig.3 Microstructure of the carburized and nitrided G13Cr4Mo4Ni4V steel (a) thickness of carburized and nitrided layer; (b) nitrided layer; (c) carburized layer; (d) core

由图3(b)可知,渗氮G13Cr4Mo4Ni4V钢在渗氮层出现了粗大、类网状碳化物。由于渗氮后未经过其他工艺处理,因此类网状碳化物形成于渗氮过程中。分析认为,在140 h的渗氮处理期间,固溶于基体中的过饱和碳化物具有较强的析出倾向,加剧了碳原子在试样表层的积聚,极易形成粗大、网状碳化物。渗氮G13Cr4Mo4Ni4V钢在渗碳层的碳化物相对于未渗氮G13Cr4Mo4Ni4V钢(见图2)尺寸明显增大,数量明显增加,大尺寸碳化物的出现与长时间渗氮过程中合金元素与碳元素结合,并为其长大提供了条件有关,且相邻的碳化物靠近并逐渐融合形成大尺寸碳化物。同理,碳化物的析出数量相对于未渗氮G13Cr4Mo4Ni4V钢增加。

2.2 复合化学热处理对硬度的影响

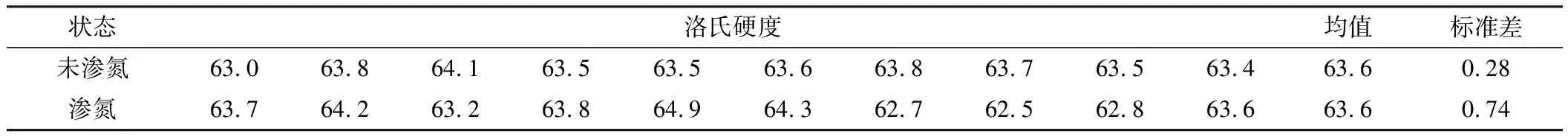

未渗氮和渗氮G13Cr4Mo4Ni4V钢的表面洛氏硬度如表1所示。经过两种热处理后试样表面硬度值均在62~65 HRC之间,多点测量均值相当。虽然洛氏硬度值相当,但表面硬度的波动性不同,未渗氮处理样品表面硬度值较均匀,标准差为0.28,渗氮处理后试样表面硬度均匀性降低,标准差为0.74。

表1 不同热处理工艺条件下G13Cr4Mo4Ni4V钢表面洛氏硬度(HRC)

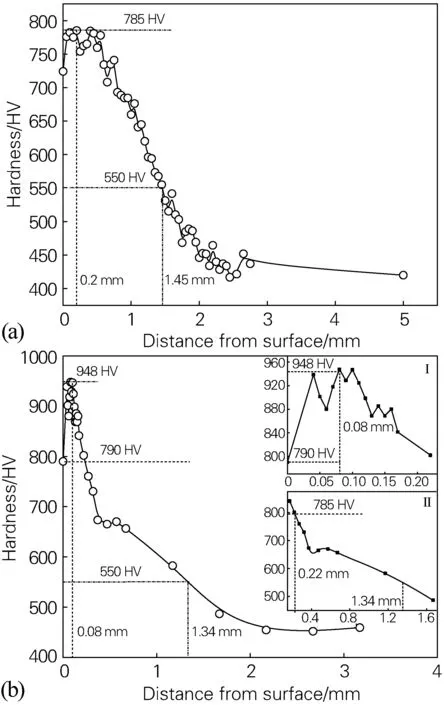

未渗氮和渗氮G13Cr4Mo4Ni4V钢横截面的显微硬度变化曲线如图4所示。其中,图4(a)为未渗氮G13Cr4Mo4Ni4V钢的硬度梯度曲线。可以看出,未渗氮处理时,试样表面渗层边缘区域硬度较低,表面初始硬度仅为724 HV,距边缘0.2 mm处最高值为785 HV,规定550 HV为渗碳层的最低显微硬度[16],可以确定渗碳层的有效深度为1.45 mm,未渗氮G13Cr4Mo4Ni4V钢心部的硬度值为420 HV。

图4 未渗氮(a)和渗氮(b)G13Cr4Mo4Ni4V钢的截面显微硬度分布Fig.4 Microhardness distribution on cross section of the unnitrided(a) and nitrided(b) G13Cr4Mo4Ni4V steels

渗氮G13Cr4Mo4Ni4V钢横截面的显微硬度梯度曲线如图4(b)所示。可以看出,渗氮140 h后试样边缘仍存在低硬度区(如图4(b)右上角放大图Ⅰ所示),最低硬度为790 HV,然后硬度逐渐增加,但渗氮140 h的试样硬度不稳定,这与表1经过140 h渗氮处理的试样表面洛氏硬度分布特征相一致。渗氮G13Cr4Mo4Ni4V钢的表面显微硬度最大值为948 HV,距边缘0.08 mm。由于未渗氮G13Cr4Mo4Ni4V钢的最高硬度达到了785 HV,因此将高于785 HV的硬度归因于渗氮引起的硬度增高,并把高于785 HV的硬度区间视为有效渗氮层深度,故渗氮G13Cr4Mo4Ni4V钢的有效渗氮层深度为0.22 mm(如图4(b)右上角放大图Ⅱ所示)可满足工程需要(约0.2 mm)。渗氮G13Cr4Mo4Ni4V钢以550 HV作为有效渗碳层深度时,可以确定渗碳层的有效深度为1.34 mm,相对于未渗氮G13Cr4Mo4Ni4V钢,渗碳层深度降低0.11 mm,心部区域的硬度值为451 HV。

未渗氮和渗氮G13Cr4Mo4Ni4V钢试样表面洛氏硬度值相似,但均匀性差异较大,这是由于经过140 h渗氮处理的试样在渗氮层碳化物发生了粗化,碳化物尺寸较大,在进行显微硬度测试时,显微压头很容易压到碳化物。

根据显微硬度梯度,渗氮G13Cr4Mo4Ni4V钢渗层边缘存在低硬度区,这与试样边缘存在脱碳和合金元素挥发有关。经过140 h渗氮处理后,试样表面最高硬度值相对未渗氮G13Cr4Mo4Ni4V钢增加了163 HV。分析认为,在长时间的渗氮过程中,表层碳化物溶解,分解出的碳元素向试样中心区域扩散,同时氮元素填补进入碳化物内形成碳氮化物,提高了试样表面的硬度;与此同时,G13Cr4Mo4Ni4V钢心部区域的显微硬度略有增加,增加值约为31 HV。渗氮G13Cr4Mo4Ni4V钢的边缘最低硬度为790 HV,高于未渗氮G13Cr4Mo4Ni4V钢表面最高硬度785 HV,故渗碳+渗氮的复合化学热处理有效地提高了试样的表面硬度,同时未明显提高心部的硬度,达到了表面硬、心部韧的目的。相对于未渗氮G13Cr4Mo4Ni4V钢,渗氮G13Cr4Mo4Ni4V钢有效渗碳层深度降低0.11 mm,分析认为是渗氮工艺促进了C元素向内部的扩散所致。

3 结论

1) 渗碳+淬火+回火后G13Cr4Mo4Ni4V钢的有效渗碳+渗氮层深度为1.45 mm,对其添加140 h渗氮处理后,有效渗碳层深度降低至1.34 mm,渗碳层和心部区域的碳化物数量明显增加。

2) 渗碳+淬火+回火后G13Cr4Mo4Ni4V钢的表面洛氏硬度均值为63.6 HRC,标准差为0.28;添加140 h渗氮处理后G13Cr4Mo4Ni4V钢的表面洛氏硬度均值为63.6 HRC,标准差为0.74。添加140 h渗氮处理后G13Cr4Mo4Ni4V钢表面洛氏硬度与渗碳+淬火+回火后G13Cr4Mo4Ni4V钢表面洛氏硬度相当,但波动性较大,稳定性差,这与渗氮G13Cr4Mo4Ni4V钢在渗氮层中出现的类网状碳化物有关。

3) 未渗氮G13Cr4Mo4Ni4V钢表面最高显微硬度值为785 HV,渗氮G13Cr4Mo4Ni4V钢表面最高显微硬度可达到948 HV,渗氮层深度为0.22 mm,边缘最低硬度为790 HV。

4) 添加140 h渗氮的渗碳+淬火+回火后G13Cr4Mo4Ni4V钢实现了“表面硬心部韧”的目标,渗氮层厚度满足工程需要,但添加渗氮处理后G13Cr4Mo4Ni4V钢在渗碳层和渗氮层出现类网状碳化物,因此在渗氮过程中需要综合考虑渗氮层深度和微观组织,以获得良好的综合力学性能。