S32205双相不锈钢冷轧退火组织转变及强塑化机理分析

吕杰晟, 宋志刚, 何建国, 丰 涵, 郑文杰, 朱玉亮

(钢铁研究总院有限公司 特殊钢研究院, 北京 100081)

由铁素体和奥氏体两相组成的双相不锈钢,同时具备奥氏体不锈钢的优良塑性和铁素体不锈钢的较高强度和耐晶间腐蚀性能,表现出优异的塑性及耐腐蚀综合性能,广泛应用于石油、化工和船舶等服役环境苛刻的领域[1-5]。随着该类型双相不锈钢的成分设计逐渐成熟,学者们开始探寻工艺上的改良,以期进一步提升双相不锈钢的综合力学性能,拓宽其应用范围。细晶强化作为提高材料综合力学性能的有效手段之一,在材料的性能优化上得到了大量的实践[6-7]。双相不锈钢由于两相晶粒再结晶能力和晶粒长大速度差异,很难实现同步细化。双相不锈钢中铁素体相晶粒长大速度比奥氏体晶粒长大速度更快[8-9],因此控制铁素体晶粒尺寸成为调控双相不锈钢性能的关键。此外,强度的提升通常伴随着塑性的降低[10],通过组织调控优化实现材料强度和塑性同时提升也一直是该领域的研究热点。近年来,非均匀结构的局部变形不协调引发的背应力强化被证实可在提高材料强度的同时不损失塑性,甚至可以提高塑性[11-12]。

本文设计了冷轧配合不高于两相平衡温度的退火工艺,获得铁素体和奥氏体两相组织的同步细化,并且铁素体晶粒内部分布着细晶奥氏体的非均匀显微结构,具有该显微组织的S32205双相不锈钢的综合力学性能优于固溶态,本文的组织设计为提升双相不锈钢综合力学性能提供了新的思路。

1 试验材料与方法

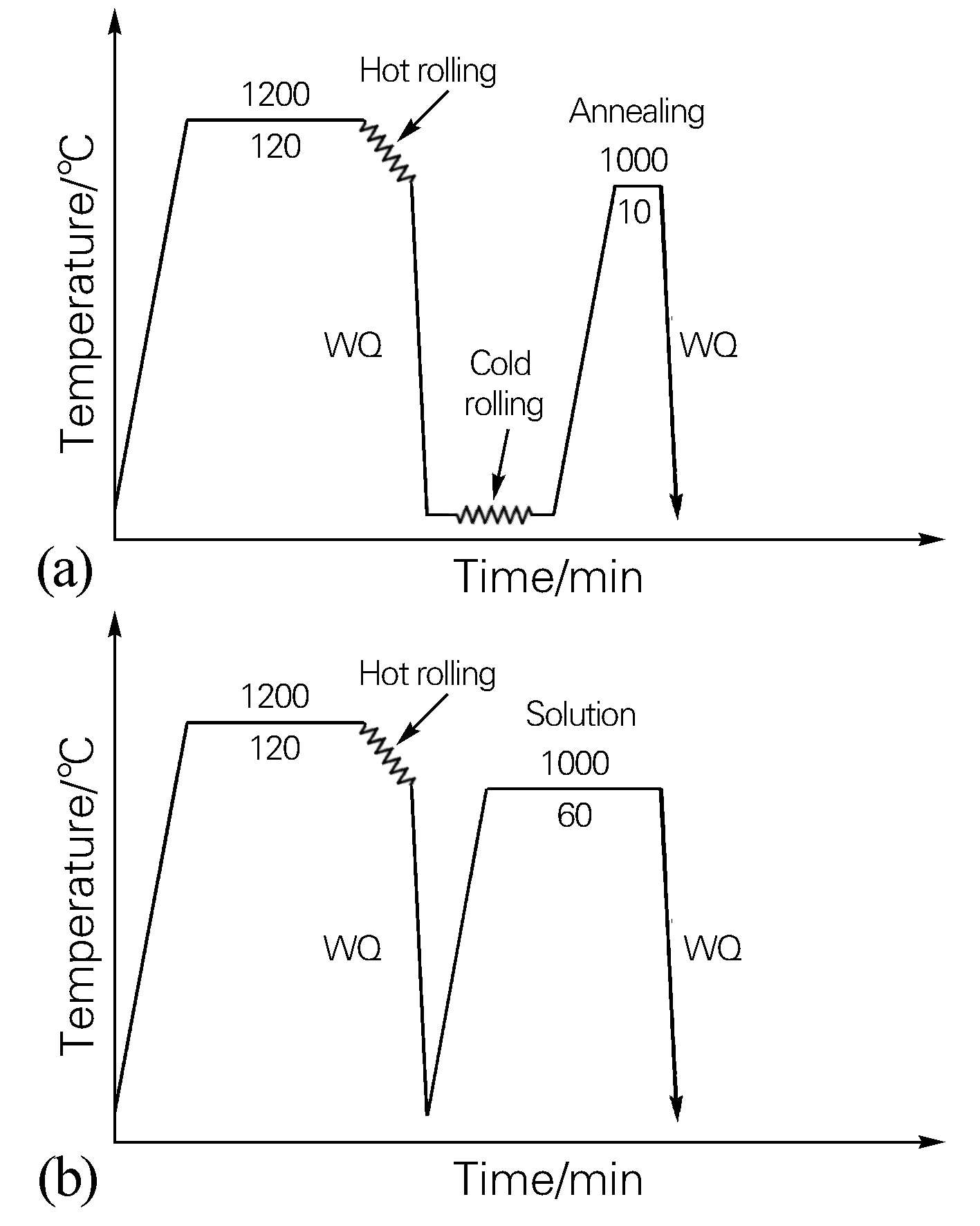

试验用S32205双相不锈钢化学成分如表1所示,试验钢采用真空感应炉制备,铸锭经1200 ℃加热后锻造成板坯。锻坯在1200 ℃固溶处理2 h,于1180 ℃开轧,经多道次热轧至4.3 mm,终轧温度1100 ℃,热轧后水冷至室温。为了获得细晶铁素体,将热轧板进行两种工艺处理,工艺流程如图1所示。其中工艺1为将热轧板进行多道次冷轧至2.2 mm(冷轧变形量50%),冷轧后在1000 ℃保温10 min,水冷;工艺2为将热轧板在1000 ℃保温1 h后水冷,即常规固溶处理。

图1 试验钢工艺流程图(a)冷轧退火;(b)固溶Fig.1 Process flow chart of the tested steel(a) cold rolling and annealing; (b) solution

垂直于轧向取100 mm×20 mm×2 mm板状拉伸试样,标距35 mm,板状拉伸试样两面磨光消除表面应力;将热轧+常规固溶处理拉伸试样机加工减薄至厚度为2 mm,与冷轧+退火处理的试样保持相同厚度。按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在WE300B万能拉伸试验机上进行室温拉伸试验。试验钢金相试样经不同粒度SiC砂纸打磨后抛光,用高锰酸钾浓硫酸(2 g KMnO4+10 mL H2SO4+90 mL H2O)溶液50 ℃水浴腐蚀3 h,利用LEICA MEF4M光学显微镜对显微组织进行观察。背散射电子衍射(EBSD)试样机械研磨抛光后,在10%高氯酸酒精中25 V电压电解抛光30 s,利用FEI Quanta 650场发射扫描电镜(SEM)进行EBSD表征,EBSD数据由Channel 5软件处理。

2 试验结果与分析

2.1 力学性能

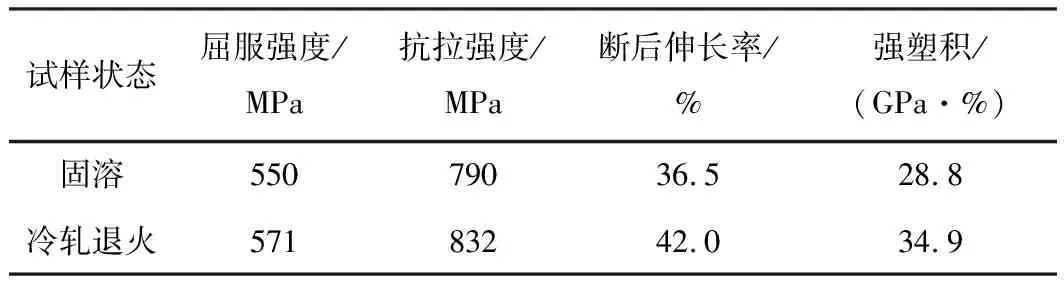

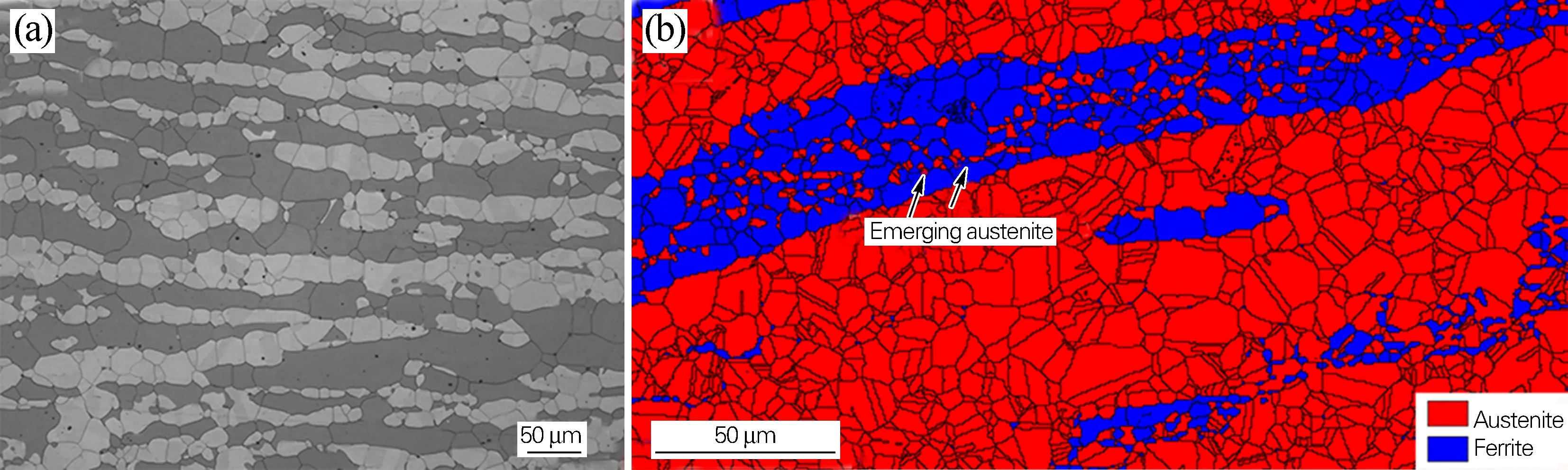

试验钢经不同工艺处理的力学性能如表2所示。相较于常规固溶处理后的试样,冷轧退火处理的试样强度和塑性同时提升:屈服强度571 MPa,抗拉强度832 MPa,断后伸长率42%,强塑积达到34.9 GPa·%,均高于1000 ℃常规固溶理试样的性能。

表2 S32205双相不锈钢的力学性能

图2(a)所示为两种工艺试样的室温拉伸应力-应变曲线。冷轧退火处理的试验钢在屈服初期加工硬化行为低于常规固溶处理试样,当塑性应变达到10%时,发生明显的加工硬化,且持续的加工硬化使强度持续上升,最终抗拉强度达到832 MPa。图2(b)所示为两种工艺试样室温拉伸的加工硬化率曲线。冷轧退火试样在屈服后的加工硬化率始终高于常规固溶处理试样的加工硬化率,在均匀变形阶段,两者的加工硬化率曲线接近平行。通常以位错滑移为主要变形机制的加工硬化率曲线呈全程下降的趋势[13],两种工艺试样的加工硬化率曲线接近平行,说明两者变形机制相同,但冷轧退火处理试样的加工硬化更加强烈。综上,冷轧退火工艺可以提高试验钢的综合力学性能,且在不损失塑性的同时,提高屈服强度和抗拉强度。

图2 S32205双相不锈钢的拉伸应力-应变(a)和加工硬化率(b)曲线Fig.2 Curves of tensile stress-strain(a) and work hardening rate(b) of the S32205 duplex stainless steel

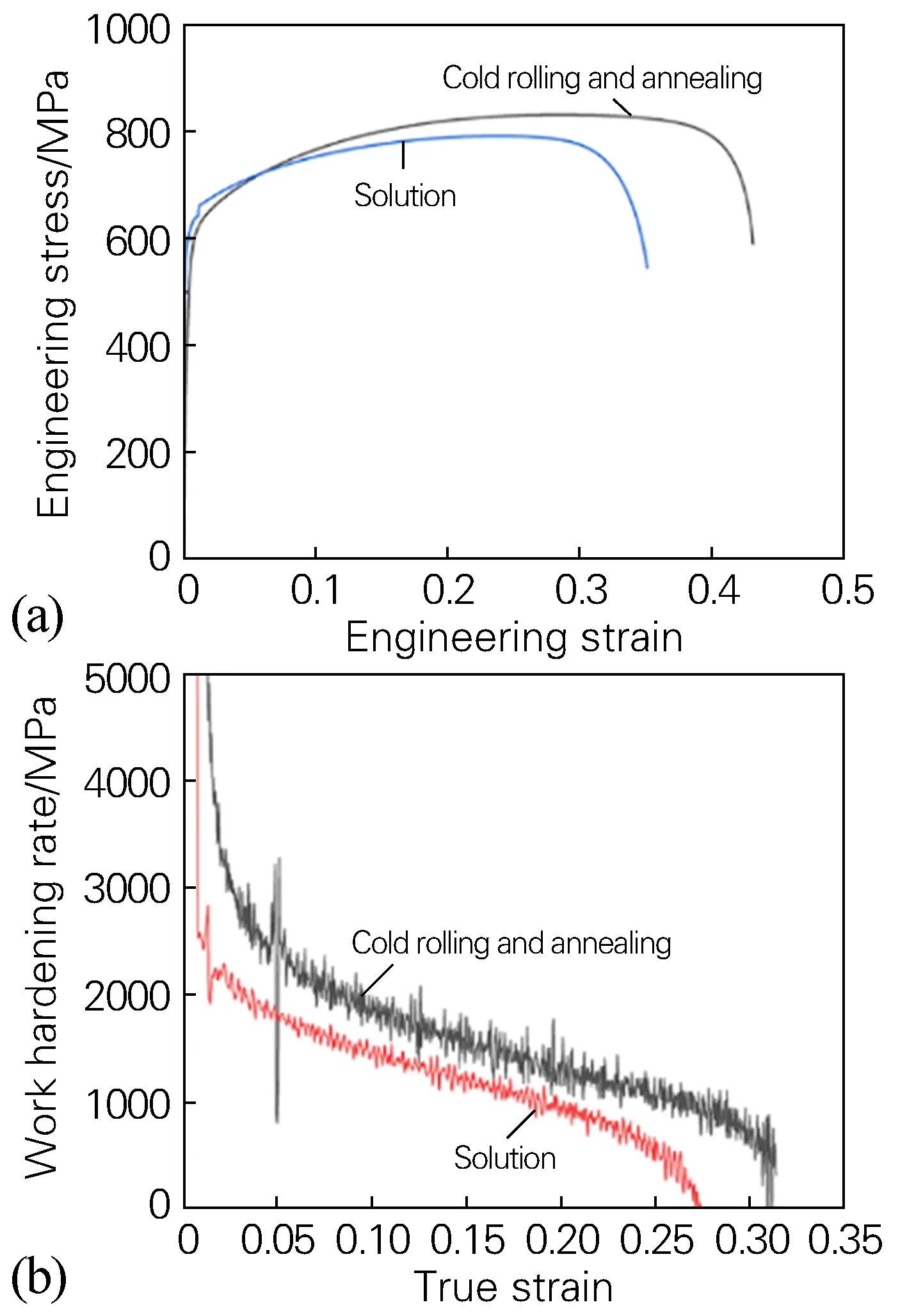

2.2 显微组织

为探究冷轧退火处理工艺提升力学性能的原因,对不同处理工艺试样的显微组织进行了表征和分析。经1000 ℃常规固溶处理试样的显微组织如图3(a)所示,为典型双相钢显微组织,两相分明、交替分布,在灰色的铁素体基体中分布着白色的奥氏体相。冷轧退火处理试样的显微组织在光学显微镜下的形貌与常规固溶处理试样相似,但在铁素体中均匀分散着颗粒状白色显微结构。将铁素体相进行高倍显微组织分析,得到EBSD相分布图,如图3(b)所示。其中,红色的为奥氏体相,蓝色的为铁素体相。其中箭头指示的相即是在铁素体中新生成的奥氏体,原热轧时形成的粗大铁素体被新生奥氏体分割,且铁素体晶粒发生再结晶。同时,在奥氏体内部也分布着未转变的铁素体相。冷轧退火工艺使得原本两相分明的显微组织中,形成了两相混合的新结构,特别是在铁素体内部分散的细奥氏体相,使显微组织呈现出结构的非均匀状态。

图3 S32205双相不锈钢经1000 ℃固溶处理的显微组织(a)及冷轧退火态的EBSD图像(b)Fig.3 Microstructure of the S32205 duplex stainless steel solution treated at 1000 ℃(a) and EBSD image of as-cold rolled and annealed(b)

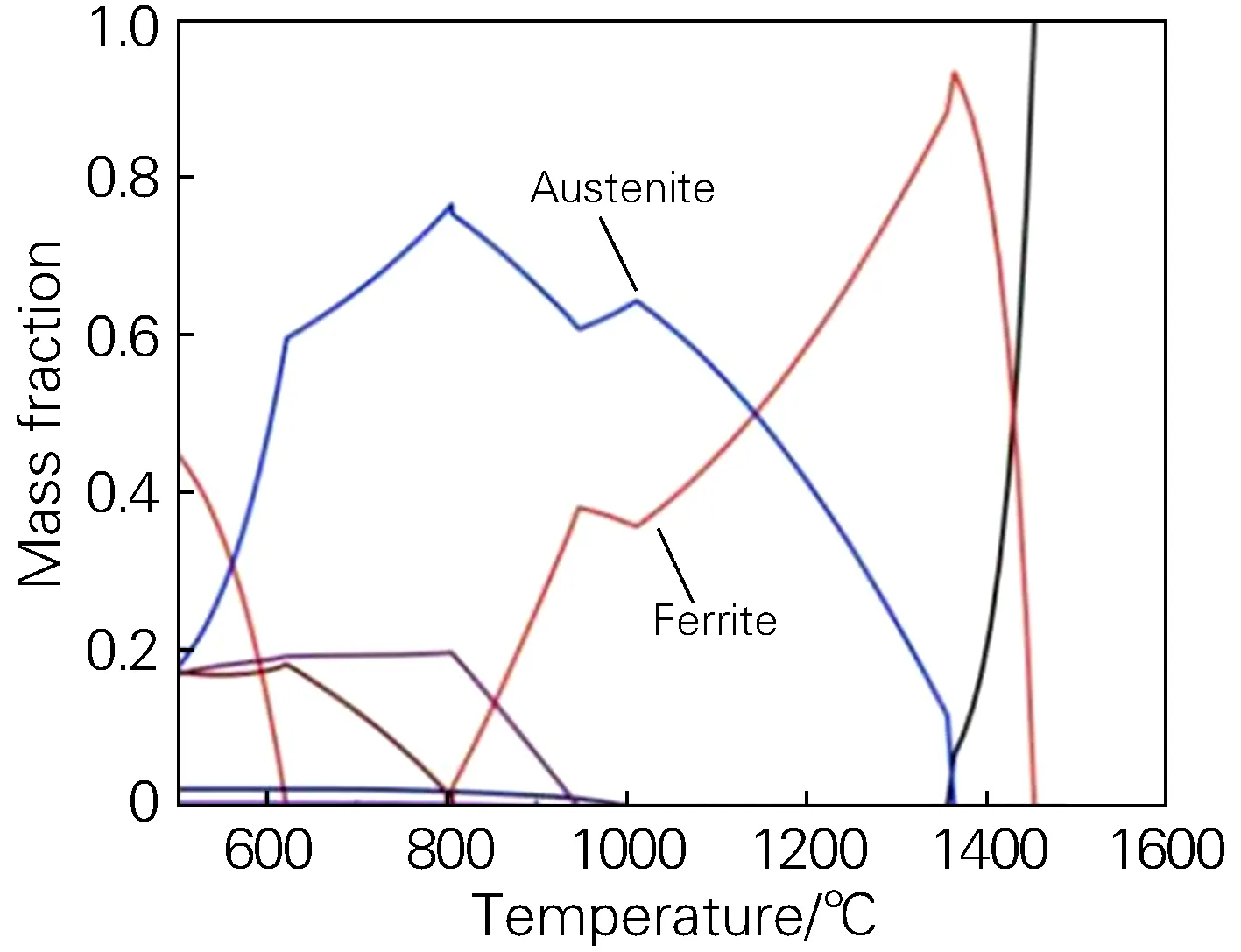

图4为试验钢的平衡相分数-温度曲线图,由图4可知,试验钢的平衡态显微组织与固溶温度相关,随固溶温度的降低,奥氏体相含量增加,与此同时,铁素体含量相应降低。热轧板在1200 ℃保温及热轧后依然保持较高的铁素体含量。多道次冷轧后,试验钢获得了较大的形变储能,同时铁素体内部因冷变形产生大量位错。因此,冷轧后的试样在1000 ℃退火时将同时发生铁素体再结晶和奥氏体相变。形变储能为再结晶和奥氏体相变提供驱动力,再结晶的铁素体晶界以及铁素体中的位错结为奥氏体相变提供了更多形核位置,从而促进奥氏体在铁素体相内的析出。

图4 S32205双相不锈钢的平衡相分数-温度曲线图Fig.4 Equilibrium phase fraction-temperature curve of the S32205 duplex stainless steel

2.3 强度与塑性的提升

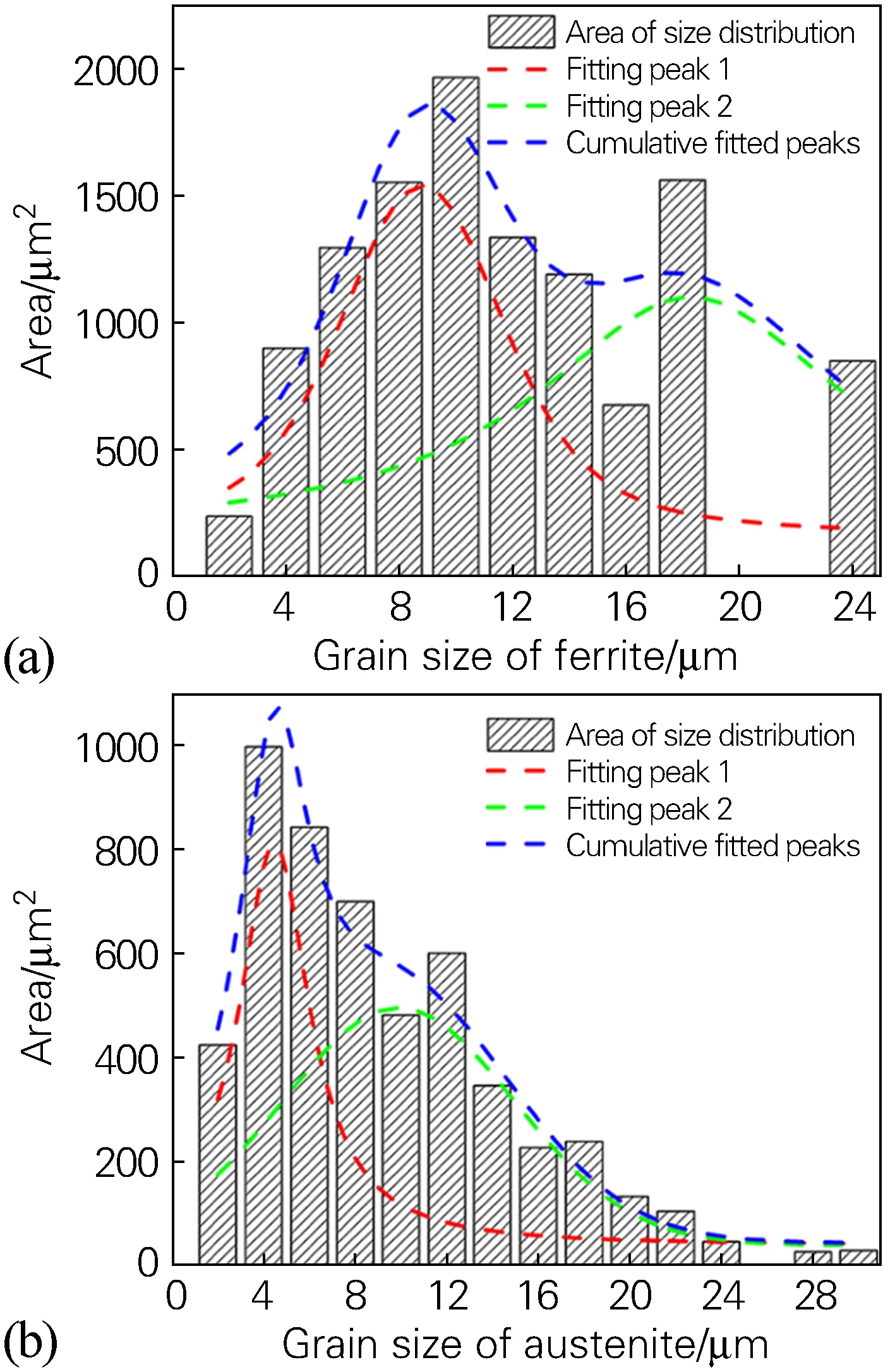

图5(a)为通过EBSD数据统计的铁素体晶粒尺寸分布图,通过分峰拟合可以观察到,铁素体的晶粒尺寸分布呈现明显的双峰特征。铁素体相中发生奥氏体相变的区域和未发生奥氏体相变而只进行再结晶的区域存在较大的晶粒尺寸差异。分析认为,退火过程中的奥氏体相变与铁素体再结晶同时进行、相互竞争,在铁素体晶界上的新生奥氏体对再结晶铁素体的阻碍和钉扎使其难以继续长大,因此这部分再结晶的铁素体晶粒尺寸较小。奥氏体的尺寸分布(见图5(b))也因新生奥氏体和正常回复再结晶的奥氏体之间的尺寸差异呈双峰分布。退火试样中两相晶粒的再结晶和新生奥氏体的出现,使得奥氏体平均晶粒尺寸只有4.75 μm,铁素体平均晶粒尺寸为4.35 μm。而常规固溶处理的试样,奥氏体的平均晶粒尺寸为17 μm,铁素体的平均晶粒尺寸为20 μm。根据霍尔-佩奇公式(式(1)),晶粒尺寸d的降低,是提高材料屈服强度的关键。此外,铁素体的ky相较于奥氏体更大[14],因此,本研究中铁素体晶粒尺寸对屈服强度的提高是主要因素。在双相不锈钢中,铁素体比奥氏体晶粒长大速度更快,常规固溶处理无法有效调控铁素体晶粒尺寸。然而,本文设计的冷轧退火工艺中,铁素体晶粒长大受到新生奥氏体的钉扎和限制,使得其平均晶粒尺寸低于奥氏体。因此,冷轧退火工艺处理的屈服强度相较于常规固溶处理工艺有明显提高。

图5 冷轧退火处理S32205双相不锈钢晶粒尺寸分布图(a)铁素体; (b)奥氏体Fig.5 Grain size distribution of cold rolled and annealed S32205 duplex stainless steel(a) ferrite; (b) austenite

(1)

式中:σy为屈服强度;σ0为单个位错产生时的晶格摩擦力;ky为常数;d为平均晶粒尺寸。

除细晶强化外,对于普通固溶处理后的试验钢,塑性变形后的加工硬化主要由位错滑移引起。在塑性变形时,显微组织中的两相由于强度的差异使得两相塑性变形协调进行。FCC结构奥氏体比BCC结构铁素体的滑移系多,塑性变形时更容易滑移,因而分配到更多的应变,而铁素体中空穴较多且位错相对更难滑移[15]。为补偿两相之间的应变配分不协调,则产生大量的几何必需位错在相界上堆积,几何必需位错的堆积带来的背应力强化一定程度提高了材料宏观强度[16-17],但背应力强化主要集中在相界。

而对于冷轧退火处理后的试样,在原本均匀的铁素体相内部产生了大量新生奥氏体相,使得铁素体相内部不再是均匀结构,相界增多和晶粒的细化是提高试验钢强韧性的关键因素。原本发生在两相条带交界处的背应力强化,大量发生在条带内部,使背应力强化更加剧烈。除了相界增多,由于相变引起的晶粒尺寸不均匀造成的晶粒间的强度差异同样会引起背应力强化。同相之间晶粒尺寸的双峰分布引起的变形不协调,进一步增大背应力强化作用。相界增多和晶粒尺寸的多峰分布,使得以位错滑移为主要变形机制的试验钢产生更多几何必需位错,获得有效的背应力强化,使抗拉强度得到显著提升。同时,由于背应力的产生,也缓解了局部变形不协调,避免显微结构中的薄弱相过早发生大变形而导致微裂纹萌生,使材料过早断裂失效,从而提高了材料的伸长率[11-12]。

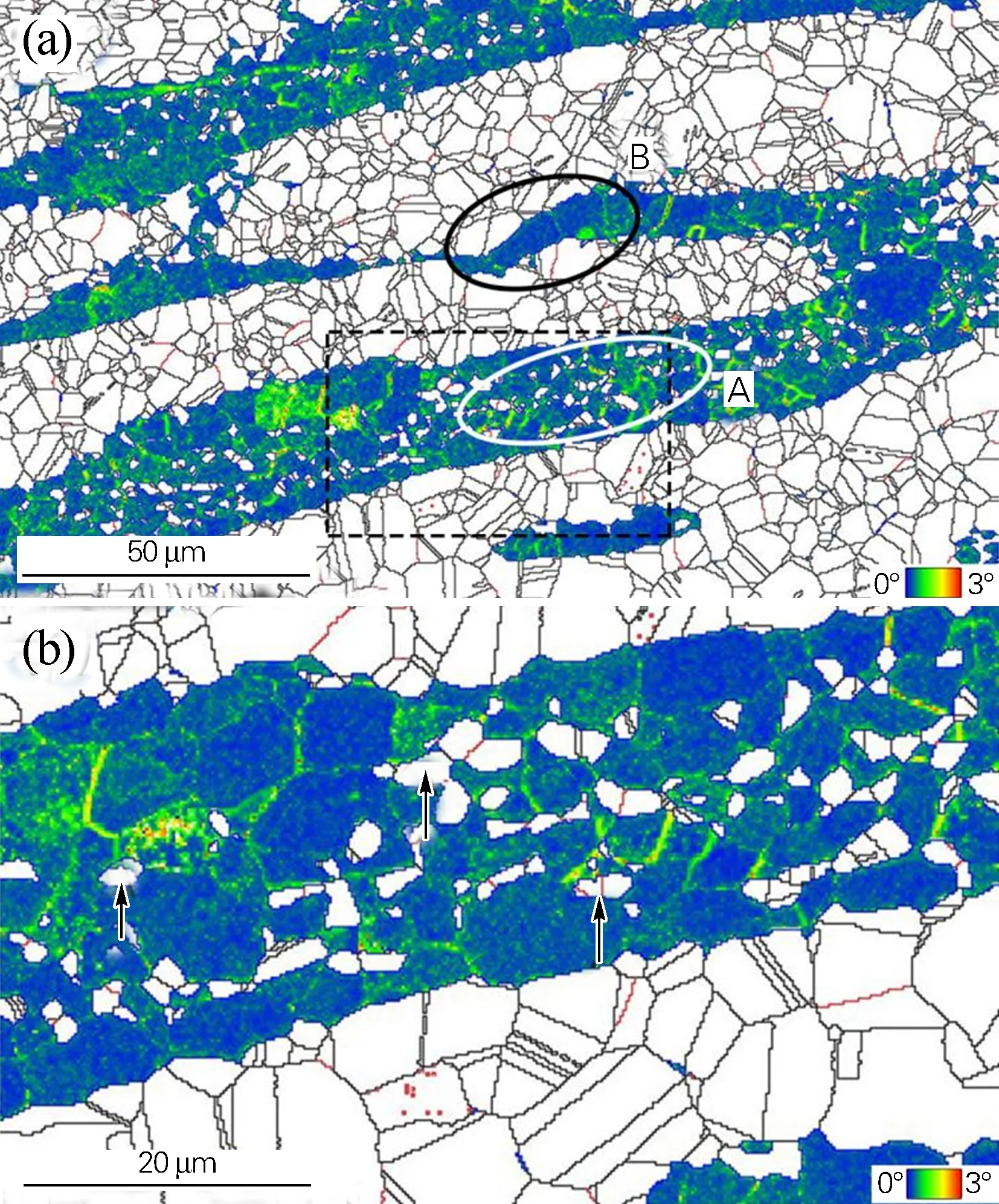

此外,奥氏体的热膨胀系数为2.065×10-5K-1,而铁素体的热膨胀系数为1.244×10-5K-1[18],热膨胀系数的不同使两相在冷却过程中的体积变化不同,使组织在还未变形的前提下即存在大量几何必需位错。图6(a)为铁素体的KAM(Kernel average misorientation)分布图,KAM用于描述局部取向差变化,通常与位错密度相关[19]。可以观察到,新生奥氏体区域的KAM(区域A)明显高于未发生奥氏体相变的区域B;新生奥氏体在冷却过程中相较于周围的铁素体体积变化更大,为平衡两相间变形的不协调,几何必需位错的堆积使区域A的KAM明显增高。选区放大图6(b)则可以更加清晰地观察到,新生奥氏体周围(黑色箭头处)KAM高于铁素体内部。体系因两相热膨胀系数的不同在未发生宏观变形前即存在微观的小变形,一定程度上提高了材料的屈服强度。

图6 冷轧退火态S32205双相不锈钢铁素体的KAM图Fig.6 KAM map of ferrite in the cold rolled and annealed S32205 duplex stainless steel

3 结论

本文设计的冷轧+退火工艺处理S32205双相不锈钢具有较细的晶粒尺寸,室温抗拉强度为832 MPa,屈服强度为571 MPa,断后伸长率为42%。相较于传统固溶处理工艺下的抗拉强度790 MPa,屈服强度550 MPa,断后伸长率36.5%,综合力学性能显著提高,为双相不锈钢组织调控和工艺设计提供了理论和试验依据。综合力学性能提升的主要原因如下:

1) 显微组织细化是综合力学性能提高的主要原因,冷轧+退火工艺制备的试样显微组织中奥氏体平均晶粒尺寸为4.75 μm,铁素体平均晶粒尺寸为4.35 μm。而常规固溶热处理的试样,奥氏体的平均晶粒尺寸为17 μm,铁素体的平均晶粒尺寸为20 μm。

2) 晶粒尺寸双峰特征以及铁素体内部新生细晶奥氏体使得两相重新分布,这种新的非均匀显微组织结构特征产生额外的背应力强化,是综合力学性能提高的重要因素。

3) 两相膨胀系数的差异,造成冷却过程中的变形不协调引起了局部的微变形,一定程度上提高了屈服强度。