40CrNiMo钢高温拉伸变形行为和组织演变规律

贾昌远, 霍元明, 何 涛, 霍存龙, 刘克然

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

高铁车轴是高铁行驶过程中的主要承载零部件之一,承受着复杂动载荷,决定着列车的安全运行[1-3],国内外由于车轴断裂而导致的大型交通事故时有发生[4]。40CrNiMo钢有望成为我国高铁车轴用钢,目前仍处于研究试验阶段。高温轧制工艺目前越来越多地用于车轴成形,其具有效率高、精度准确等优点,但也存在轧制时材料力学性能降低,内部出现空洞、裂纹等损伤缺陷[5-8]。目前针对40CrNiMo钢的研究停留在通过热处理工艺提高其力学性能[9-11]和压缩试验中40CrNiMo钢的宏微观组织演变规律[12-14]方面,缺乏一套能模拟40CrNiMo钢高温轧制时材料内部各力学性能变化的研究机制[15-17]。本文旨在通过对40CrNiMo钢试件进行高温拉伸来研究40CrNiMo钢在不同条件下高温拉伸时的力学性能变化、微观组织演变以及塑性损伤形成机理[18-20],指导车轴轧制工艺,提高车轴的力学性能和成品合格率。

1 试验材料和方法

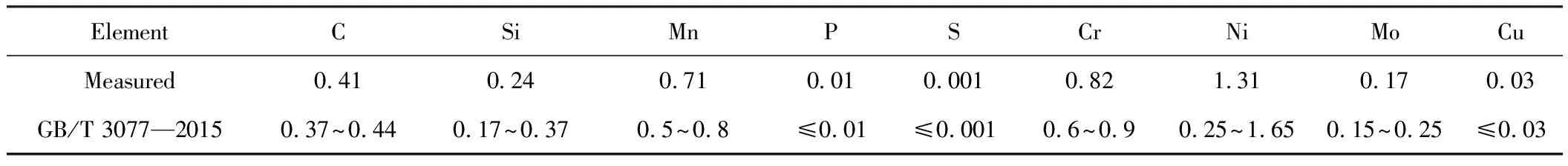

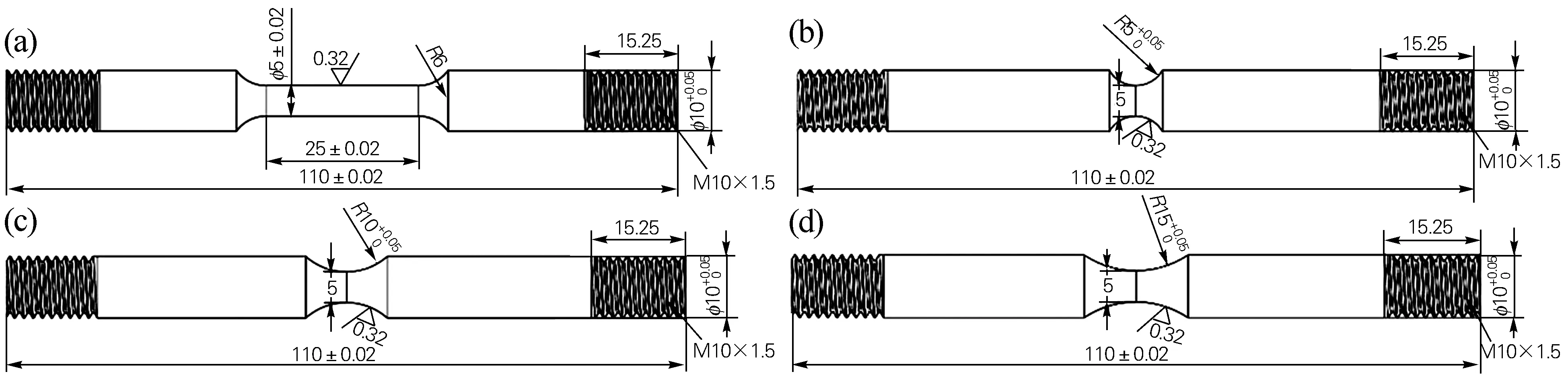

试验材料为某钢厂生产的40CrNiMo钢,其化学成分如表1所示,符合GB/T 3077—2015《合金结构钢》要求。采用如图1所示的光滑和缺口圆棒拉伸试样,在Gleeble-3800热模拟试验机上进行高温拉伸试验,其中光滑试样(RB6)的试验温度分别为950、1050、1150 ℃,应变速率分别为0.5、1.0、5.0 s-1,各缺口试样(NRB5、NRB10和NRB15)的试验温度分别为950、1050、1150 ℃,应变速率为1.0 s-1。

表1 40CrNiMo钢的化学成分(质量分数,%)

图1 光滑(a)和缺口(b~d)圆棒拉伸试样示意图Fig.1 Schematic diagrams of smooth(a) and notched(b-d) rod tensile specimens(a) RB6; (b) NRB5; (c) NRB10; (d) NRB15

高温拉伸试验后的试样缩颈明显,几乎观察不到断口截面,因此利用电火花数控线切割机床在断口处沿轴向切取金相试样,经镶样、水砂纸研磨、抛光、清洗后,采用饱和苦味酸+十二烷基苯磺酸钠+双氧水的混合水溶液水浴加热到50 ℃左右进行腐蚀,腐蚀时间控制在1~2 min内,得到原奥氏体组织形貌,采用Axio Imager 2光学显微镜和Prisma E SEM扫描电镜对断口及附近的变形区域进行微观组织观察。

2 试验结果与讨论

2.1 光滑试样的高温力学性能

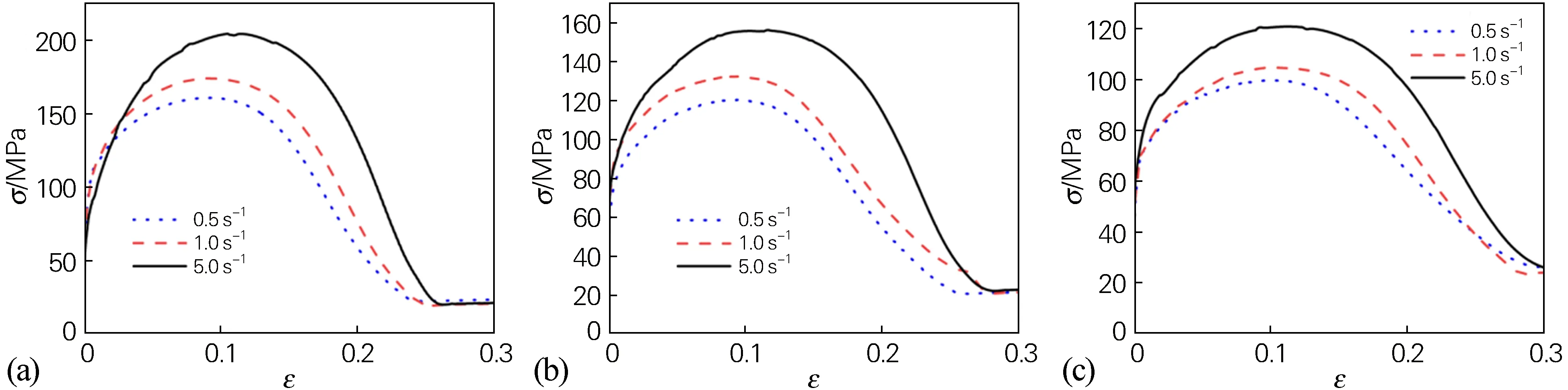

图2为40CrNiMo钢光滑圆棒试样RB6在不同拉伸变形条件下的流变应力-应变曲线。可以看出,当变形温度相同时,应变速率越大,峰值应力越大,而应变速率一定时,随着温度的升高,峰值应力下降。这是因为增大应变速率虽能提高材料内部的位错密度,导致材料各向异性增强,发生一定的硬化作用,但温度的提高导致材料的软化程度增加。

图2 不同拉伸条件下光滑拉伸试样的流变应力-应变曲线Fig.2 Flow stress-strain curves of the smooth tensile specimen under different tensile conditions(a) 950 ℃; (b) 1050 ℃; (c) 1150 ℃

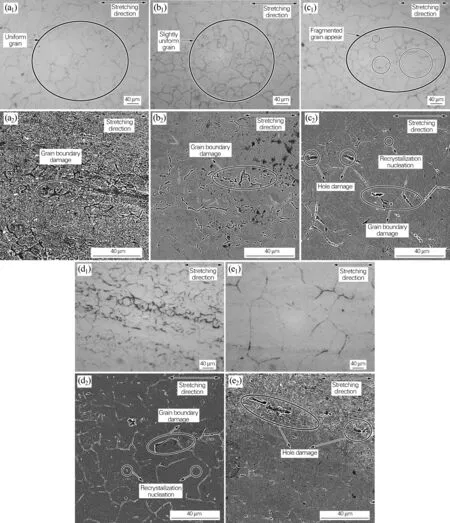

图3为RB6试样在不同变形条件下的显微组织。由图3(a~c)可知,当变形温度相同时,增大应变速率会导致动态再结晶不充分,晶粒大小不均匀,材料性能下降。当应变速率为0.5 s-1时(见图3(a)),晶粒比较均匀,在该条件下,拉伸变形温度在40CrNiMo钢的动态再结晶临界温度以上,应变速率较低,材料内部动态再结晶充分,晶粒大小均匀;应变速率为1.0 s-1时(见图3(b)),晶粒均匀度下降,材料内部动态再结晶程度相比0.5 s-1时有所降低,晶粒大小基本趋于均匀;当应变速率为5.0 s-1时,晶粒大小不一,这是因为应变速率的提高会增大位错密度,位错累积而得不到回复再结晶的缓和,导致明显的晶粒不均匀,这会严重降低材料的力学性能。通过SEM观察可以发现,当应变速率为0.5 s-1和1 s-1时,材料内部仅出现了轻微的晶界损伤[21],但当应变速率为5.0 s-1时,材料内部不仅晶界损伤加重,还出现了程度不一的微孔洞。

图3 不同拉伸条件下光滑拉伸试样RB6的显微组织Fig.3 Microstructure of the smooth tensile specimen RB6 under different tensile conditions(a) 1050 ℃, 0.5 s-1; (b) 1050 ℃, 1.0 s-1; (c) 1050 ℃, 5.0 s-1; (d) 950 ℃, 1.0 s-1; (e) 1150 ℃, 1.0 s-1

由图3(b, d, e)可知,当应变速率相同时,随着变形温度的增加,晶粒发生了明显的长大。当变形温度为950 ℃时,晶粒尺寸约26 μm,晶粒度等级约为7。当变形温度升高为1050 ℃时,晶粒尺寸约38 μm,晶粒度等级约为6,即晶粒尺寸有所长大,但程度不明显。当变形温度进一步升高至1150 ℃时,晶粒尺寸约70 μm,晶粒度等级约为4,此时的晶粒尺寸较950 ℃时增大了近3倍。通过SEM观察可以发现,当变形温度为950 ℃时,材料内部晶界损伤不明显,并出现程度不一的动态再结晶,当变形温度为1050 ℃时,晶粒尺寸长大不明显,内部损伤也不明显,且温度的升高能在一定程度上提高材料的回复再结晶程度。当变形温度为1150 ℃时,晶粒已明显长大,导致材料内部出现较大的损伤孔洞。结合图2可知,变形温度在950~1050 ℃时已经出现了一定的动态回复和再结晶[22-23],产生了一定程度的软化作用,导致了峰值应力的降低;而变形温度在1050~1150 ℃时晶粒尺寸迅速长大,材料软化程度加剧,导致材料的流变应力降低。

2.2 缺口大小对材料性能的影响

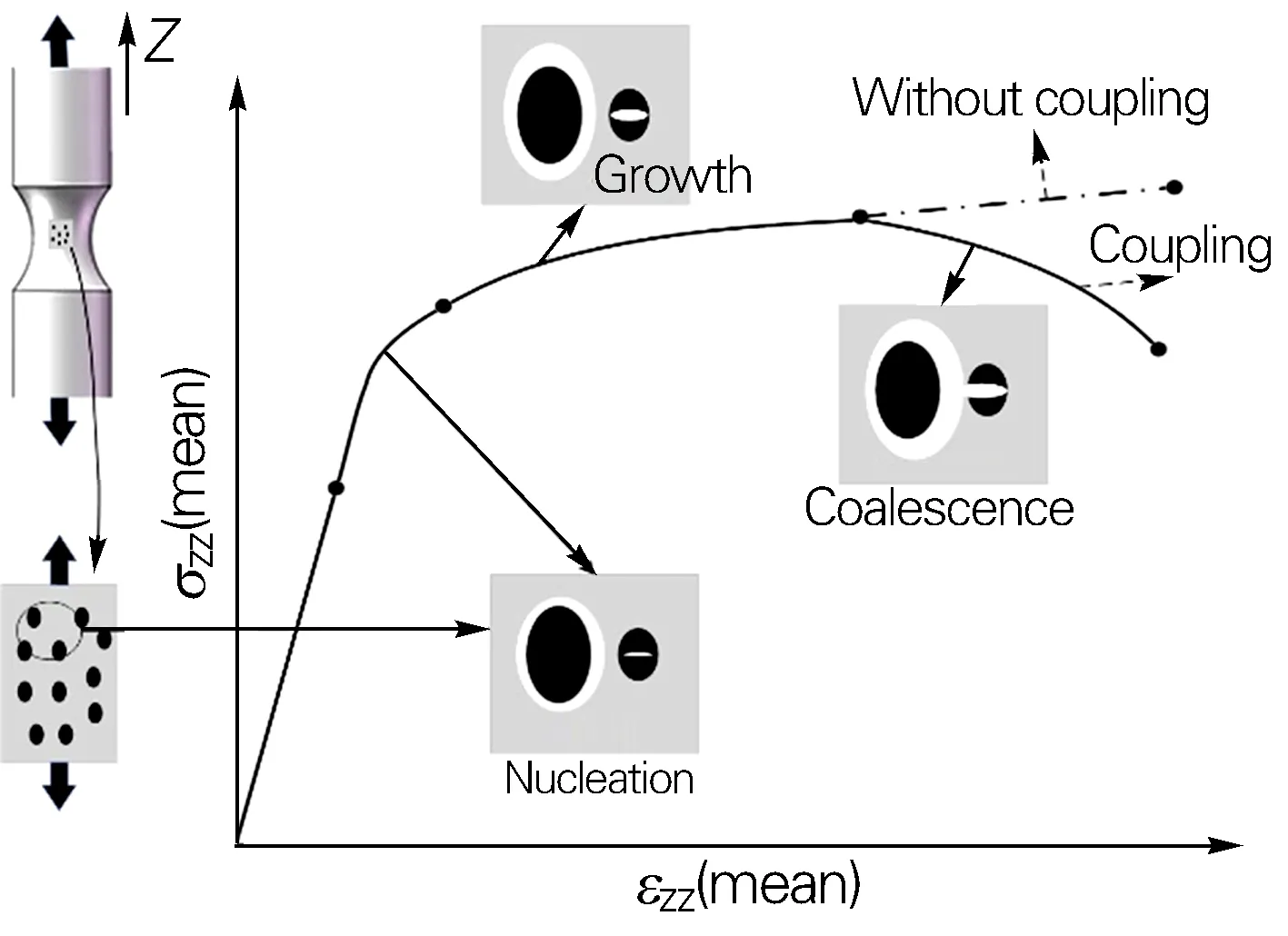

材料在拉伸过程中,由于内部各位置在各个方向上受力不均,而产生塑性损伤,这种受力不均匀程度可以用应力三轴度进行量化,为方便研究应力三轴度对材料塑性损伤的具体影响,可以在拉伸圆棒中间开不同大小的缺口,不同的缺口半径对应不同的应力三轴度大小,从而得到不同应力三轴度下材料的塑性损伤演变规律。在缺口试件的拉伸过程中,应力三轴度恒为正值,在拉伸过程中材料的损伤机理为孔洞的形核、长大和聚集,该过程的每一步可以通过真应力-真应变曲线表达,如图4所示[24]。

图4 材料的塑性损伤形成机理示意图[24]Fig.4 Schematic diagram of plastic damage formation mechanism of the materials[24]

由图1可知,缺口拉伸试样的缺口半径分别为5、10、15 mm,试样最小截面处直径为φ5 mm,可用公式(1)计算出不同缺口处所对应的应力三轴度:

(1)

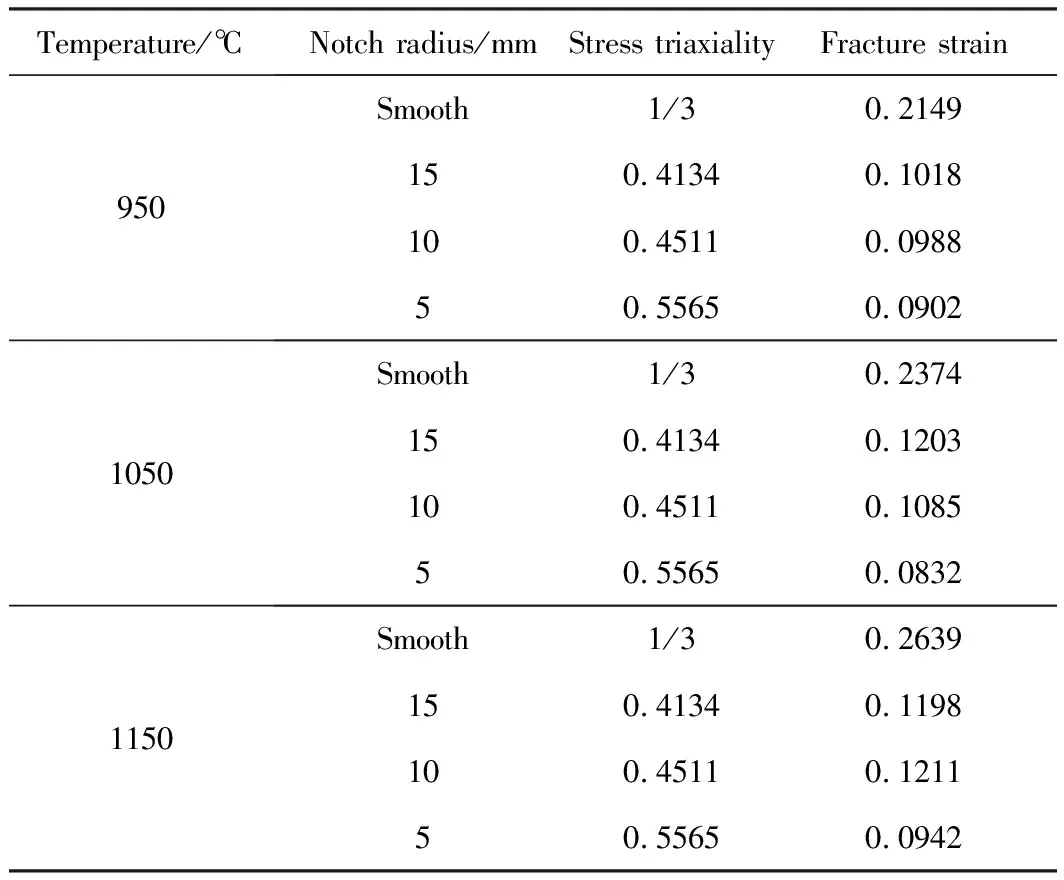

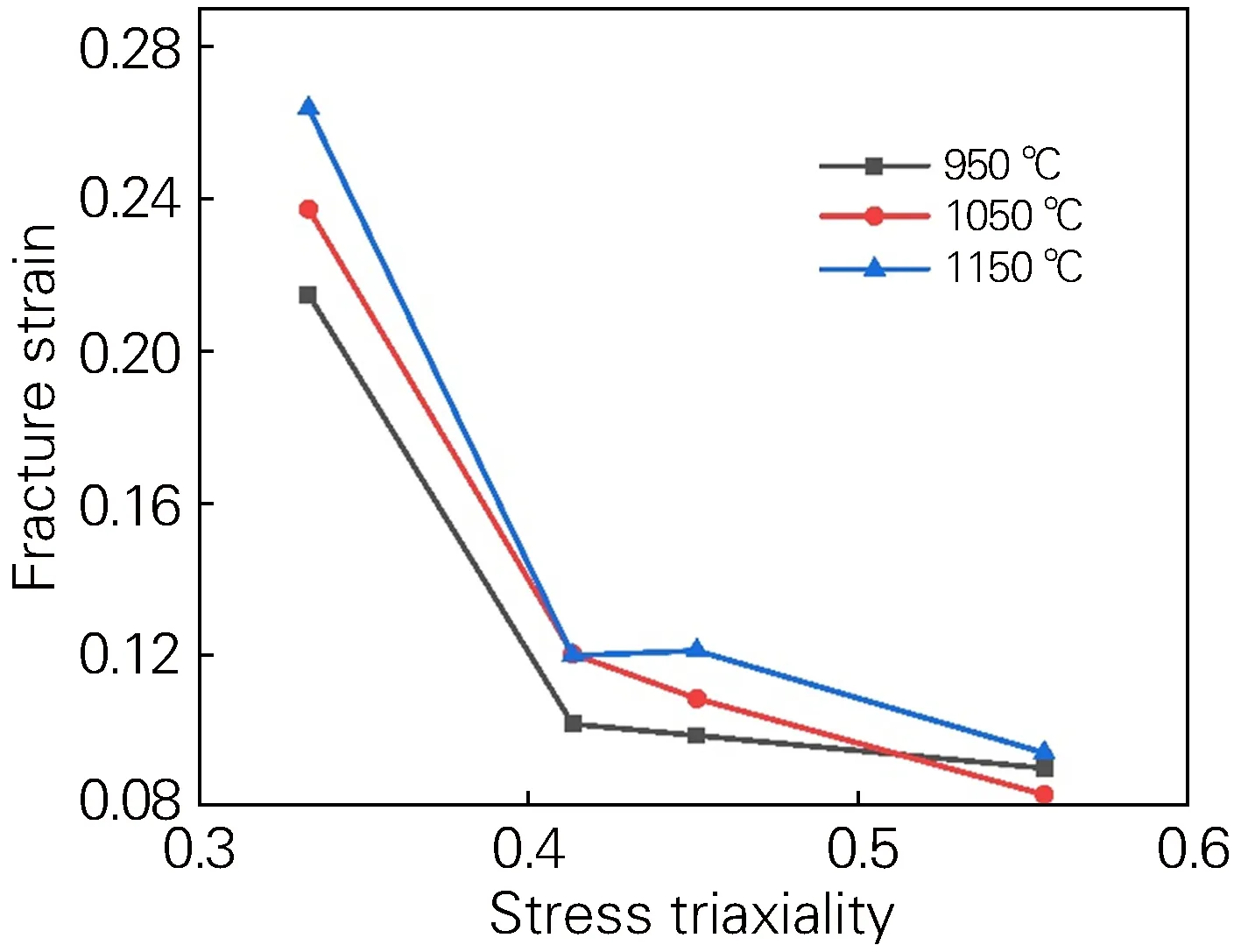

式中:η是应力三轴度;a是试件最小截面处半径;R是缺口半径。应力三轴度的值会随着应变的增加而发生变化,从而导致材料发生损伤的程度也有所不同。本研究把光滑和缺口试样的初始应力三轴度视为不在整个拉伸过程中发生变化的恒定值,虽然结果可能与实际情况有所偏差,但是这并不影响应力三轴度与塑性损伤之间的变化关系。根据式(1)计算得出光滑和缺口试样的应力三轴度及对应的断裂应变值如表2和图5 所示。

表2 拉伸试样的应力三轴度和断裂应变(应变速率1.0 s-1)

图5 拉伸试样的应力三轴度和断裂应变Fig.5 Stress triaxiality and fracture strain of the tensile specimens

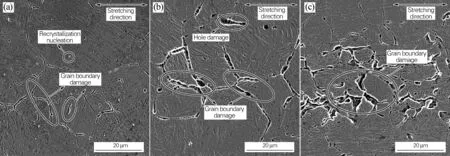

由图5可知,随着应力三轴度的增大,断裂应变基本上减小。这是因为应力三轴度的增大导致材料内部各点在3个方向上的受力不均匀程度变大。在拉伸过程中损伤更容易在应力三轴度较大的地方开始形核、长大并形成微裂纹。图6为变形温度1050 ℃、应变速率1.0 s-1下缺口拉伸试样的显微形貌,结合图3(b)光滑试样的显微组织可以看出,随着缺口半径的减小,材料内部的塑性损伤也越明显,宏观上会导致材料的断裂应变随之减小。即应力三轴度的增加会导致材料内部更容易产生损伤的形核、长大及汇聚成微裂纹,从而导致材料的断裂应变降低,材料在实际使用过程中更容易失效。在车轴实际轧制过程中,在保证一定生产效率的前提下,可以通过尽可能减小楔横轧模具的成形角,并适当增大展宽角的方法,来降低材料塑性变形时内部各处的动态应力三轴度值,降低损伤发生的概率。

图6 变形温度1050 ℃,应变速率1.0 s-1时缺口拉伸试样的显微形貌Fig.6 Morphologies of the notched tensile specimens deformed at 1050 ℃ with strain rate of 1.0 s-1(a) NRB15; (b) NRB10; (c) NRB5

3 结论

1) 应变速率从0.5 s-1增大至5 s-1,40CrNiMo钢光滑圆棒试样的峰值应力随之增加,位错密度增加,导致加工硬化,晶粒大小不均匀程度增加,降低材料的力学性能。材料更容易产生塑性损伤。

2) 拉伸试验温度从950 ℃提高到1150 ℃,试件的拉伸峰值应力下降,且晶粒尺寸增大了近3倍。峰值应力的降低是由于变形温度的提高使得材料发生一定程度的软化,晶粒长大也加剧了晶界损伤的形成,共同导致峰值应力的降低。

3) 拉伸试件的初始应力三轴度与缺口半径成负相关关系,且应力三轴度值的增加会加剧材料塑性损伤的形成,更容易导致损伤形核、长大及汇聚成微裂纹,从而使得拉伸试件的断裂应变值降低。

4) 在车轴实际轧制过程中,在保证一定生产效率的前提下,可以通过尽可能减小楔横轧模具的成形角,并适当增大展宽角的方法,来降低材料塑性变形时内部各处的动态应力三轴度值,降低损伤发生的概率。