添加Al、Cu对40CrNi3MoV钢组织和力学性能的影响

梁恩溥, 徐 乐, 杨 勇, 王毛球

(1. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081; 2. 重庆长安望江工业集团有限公司, 重庆 404135)

40CrNi3MoV钢是典型的压力容器用钢,经淬火和高温回火后,具有较高的强度和优良的韧性,被广泛应用于制造压力容器等大型锻件上[1-2]。随着其应用领域对承压能力要求的不断提高,对材料的力学性能也提出了更高的要求;同时考虑到大型高压容器对减重的需求日益突出,因此迫切需要研究更高强度级别的新型压力容器用钢[3]。

目前,40CrNi3MoV钢的主要强化手段是通过提高合金元素Mo的含量,以增加碳化物析出量来强化,通过这样的方式使40CrNi3MoV钢的抗拉强度达到1500 MPa级,屈服强度达到1350 MPa级[4-5],碳化物析出虽然提高了强度,但对淬火温度要求较高,同时也增加了加工难度。为了进一步提高压力容器用钢的强度,同时考虑到材料工艺性等问题,需要引入其他强化相。近些年有相关研究[6]报道了钢中析出的金属间化合物NiAl相和Cu单质相可以有效提高钢的强度。Millán等[7]研发的Fe-Mn-Ni-Al型超高强度合金钢,通过向钢中加入适量的Mn和Al后可以将钢中的Ni含量降至5%以下,制备出新一代的NiAl析出强化超高强韧钢。杜瑜宾等[8]在HSLA钢中添加一定量的Cu后,明显地提升了钢的强度。同时,Kapoor等[9]研发的Cu-Ni-Mn-Al基超高强低碳合金钢中,通过Cu和NiAl的复合析出强化,也获得了最高1600 MPa的屈服强度。

目前对NiAl-Cu相的析出强化研究多集中在低碳钢,尤其对碳含量≤0.2%的钢研究较为普遍,但对中碳钢中的NiAl-Cu相析出特征及其相应的强化效果缺少研究。鉴于此,本文通过在40CrNi3MoV钢中添加Al和Cu,研究了试验钢在不同回火温度下的组织及力学性能变化规律,揭示了NiAl-Cu析出相对40CrNi3MoV钢力学性能的影响规律。

1 试验材料与方法

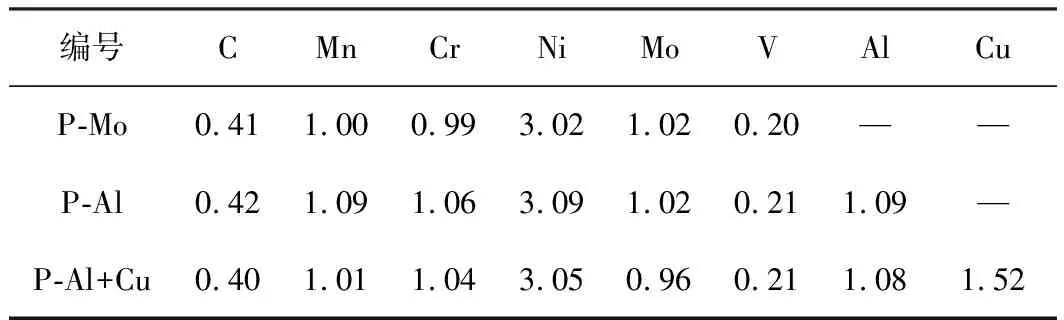

试验用的40CrNi3MoV钢采用真空感应炉冶炼,经锻造成形获得φ16 mm的圆棒,其编号和主要化学成分见表1。在棒料上分别切取纵向拉伸试样(L0=5d0,d0=5 mm)、冲击试样(10 mm×10 mm×55 mm,V型缺口)和金相试样(φ16 mm×10 mm)。

表1 试验钢的化学成分(质量分数, %)

试验钢的热处理制度为900 ℃保温30 min后油淬,然后在450~650 ℃回火2 h,最后水冷至室温。热处理后对冲击和拉伸试样进行精加工处理。冲击试样在干冰酒精溶液和液氮中冷却至-40 ℃后保温15 min,按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》在JBN-300B冲击试验机上进行冲击试验;拉伸试验按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》在WE-300型万能试验机上进行,试样标距为25 mm,应变速率为0.01 s-1。金相试样先通过320~1000号砂纸依次进行机械打磨,并在抛光机上抛至镜面无划痕,最后用体积分数为4%的硝酸酒精腐蚀,利用Leica光学显微镜观察试验钢的显微组织形貌,并在S-4300型场发射扫描电镜下观察其拉伸断口形貌。从回火处理后的金相试样上取φ3 mm×0.5 mm的圆片,先采用机械研磨的方法进行减薄至厚度为 50 μm,再用电解双喷法进行离子减薄,采用的电解液为体积分数6%的高氯酸酒精溶液,恒定电流为70 mA,利用液氮控制电解液的环境温度恒定为-40 ℃。最终制备成透射电镜用试样,在H-800透射电镜上观察NiAl-Cu析出相并分析其晶体结构。

2 试验结果

2.1 力学性能

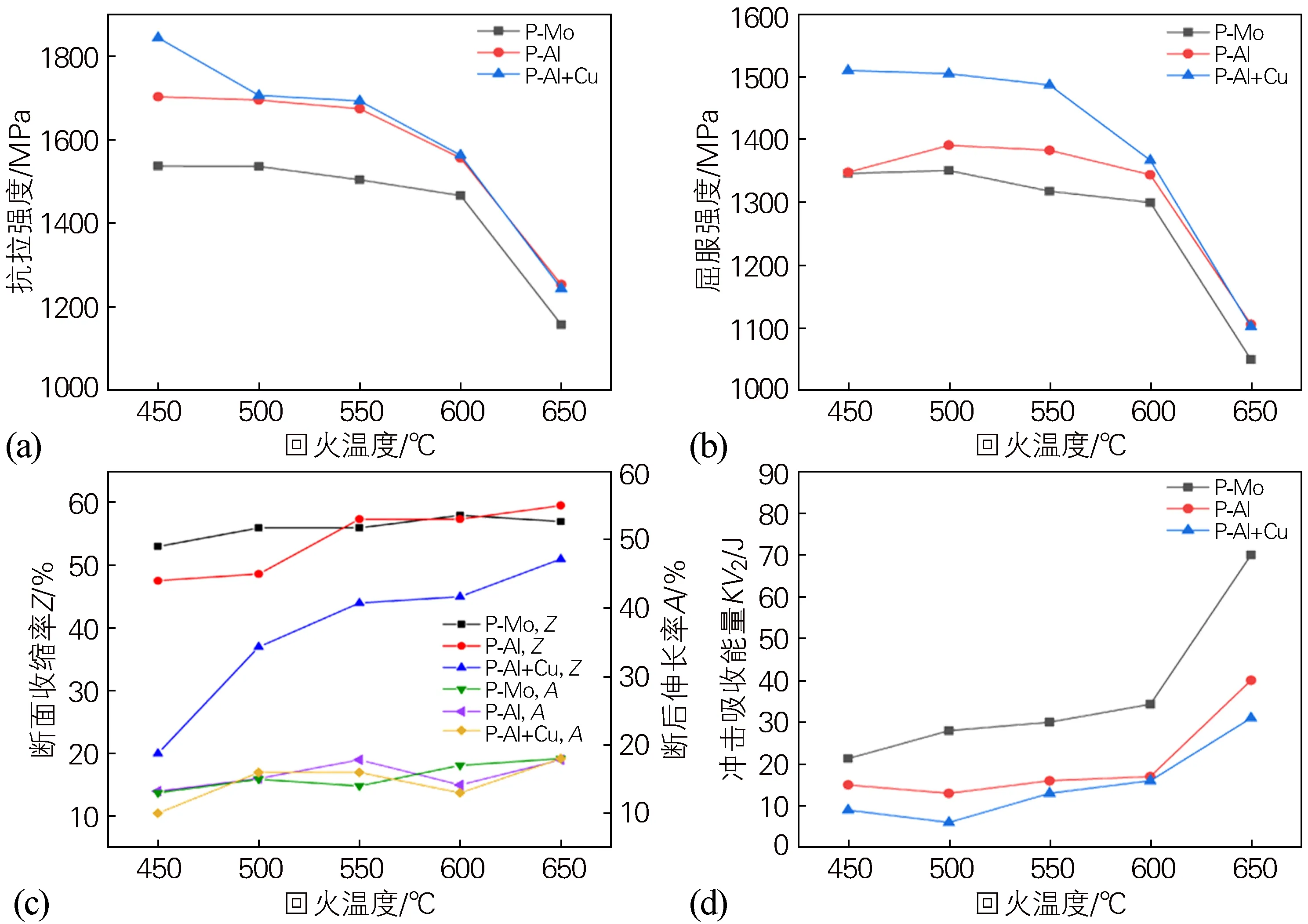

3种试验钢淬火后,经不同温度回火得到的力学性能如图1所示。由图1(a)可知,3种试验钢的抗拉强度随着回火温度的升高呈现逐渐降低的趋势,在450~550 ℃回火时强度整体下降幅度不大,当回火温度超过550 ℃后,抗拉强度呈现明显下降的趋势。通过对比发现,相较于P-Mo试验钢,添加Al后的P-Al 试验钢,在不同回火温度下抗拉强度均得到明显提高,经过450~550 ℃回火后抗拉强度增加了150~200 MPa,经过550~650 ℃回火后抗拉强度增加了100~150 MPa,进一步添加Cu对试验钢抗拉强度的影响不大。图1(b)为试验钢的屈服强度变化规律,随着回火温度的升高,P-Mo和P-Al+Cu两种试验钢的屈服强度随着回火温度的升高而呈逐渐下降的趋势,而P-Al试验钢的屈服强度则出现先升高后降低的现象。屈服强度在450~550 ℃回火时整体下降幅度不大,当回火温度超过550 ℃后,屈服强度明显下降。P-Al钢的屈服强度较P-Mo 钢相差不大,相较于P-Al试验钢,进一步添加Cu的P-Al+Cu试验钢在不高于600 ℃回火时屈服强度均得到提高,经过450~550 ℃回火后屈服强度增加了100~150 MPa,通过对比3种试验钢的强度可以发现,添加Al提高了试验钢的抗拉强度,而在添加Al的基础上添加Cu能进一步提高试验钢的屈服强度。

图1 回火温度对试验钢力学性能的影响Fig.1 Effect of tempering temperature on mechanical properties of the tested steel

图1(c, d)显示P-Mo、P-Al、P-Al+Cu钢的断后伸长率、断面收缩率和冲击吸收能量均随着回火温度的升高而增加,在600 ℃回火时断后伸长率出现低点。此外,在500 ℃回火时,P-Al试验钢和P-Al+Cu试验钢的抗拉强度较P-Mo试验钢整体提高了200 MPa,因此断面收缩率和冲击吸收能量均低于P-Mo 试验钢;在450 ℃回火时,P-Al+Cu试验钢的断后伸长率和断面收缩率最低,基本上随着回火温度的升高而提高。

2.2 显微组织

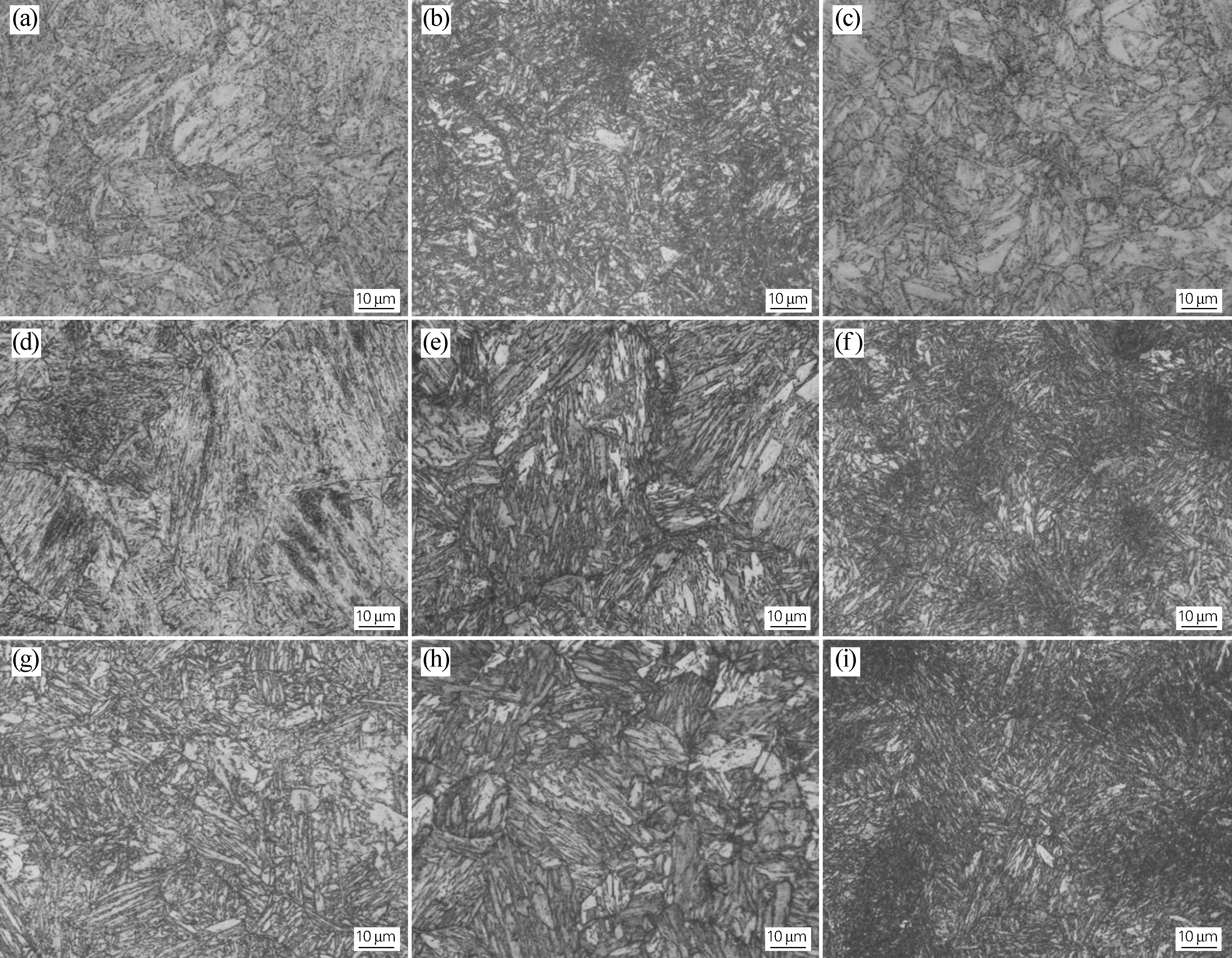

图2为3种试验钢在不同回火温度下的显微组织。经观察发现,经淬火+不同温度回火后,3种试验钢的显微组织均为回火索氏体,3种试验钢的原奥氏体平均晶粒尺寸均约为8 μm。由于试验钢在500 ℃时有较为明显的强化效果,选取了3种试验钢经500 ℃回火后的试样进行透射电镜分析。

图2 450~650 ℃回火后P-Mo钢(a~c)、P-Al钢(d~f)和P-Al+Cu钢(g~i)的显微组织Fig.2 Microstructure of the P-Mo steel(a-c), P-Al steel(d-f) 和P-Al+Cu steel(g-i) tempered at 450-650 ℃ (a,d,g) 450 ℃; (b,e,h) 500 ℃; (c,f,i) 650 ℃

为了更加清晰地观察纳米析出相的形貌,对经500 ℃回火的P-Al和P-Al+Cu两种试验钢进行透射电镜观察,如图3所示。从图3(a,d)可知,两种试验钢中存在大量的位错,同时在位错附近有细小的球形和椭球形的析出相,为了确认这些纳米析出相的类型,在相同的位置进行能谱(EDS)分析,其中绿色代表Al元素,红色代表Ni元素,蓝色代表Cu元素。分析图3(b,c) 可知,在P-Al试验钢中存在大量的NiAl析出相;进一步添加Cu后发现,P-Al+Cu试验钢中不仅存在富Cu相(见图3(e)),还发现富Cu相和NiAl相析出的位置几乎相同(见图3(f))。

图3 500 ℃回火后试验钢的TEM形貌及EDS分析(a~c)P-Al 钢;(d~f)P-Al+Cu 钢Fig.3 TEM morphologies and EDS analysis of the tested steel tempered at 500 ℃(a-c) P-Al steel; (d-f) P-Al+Cu steel

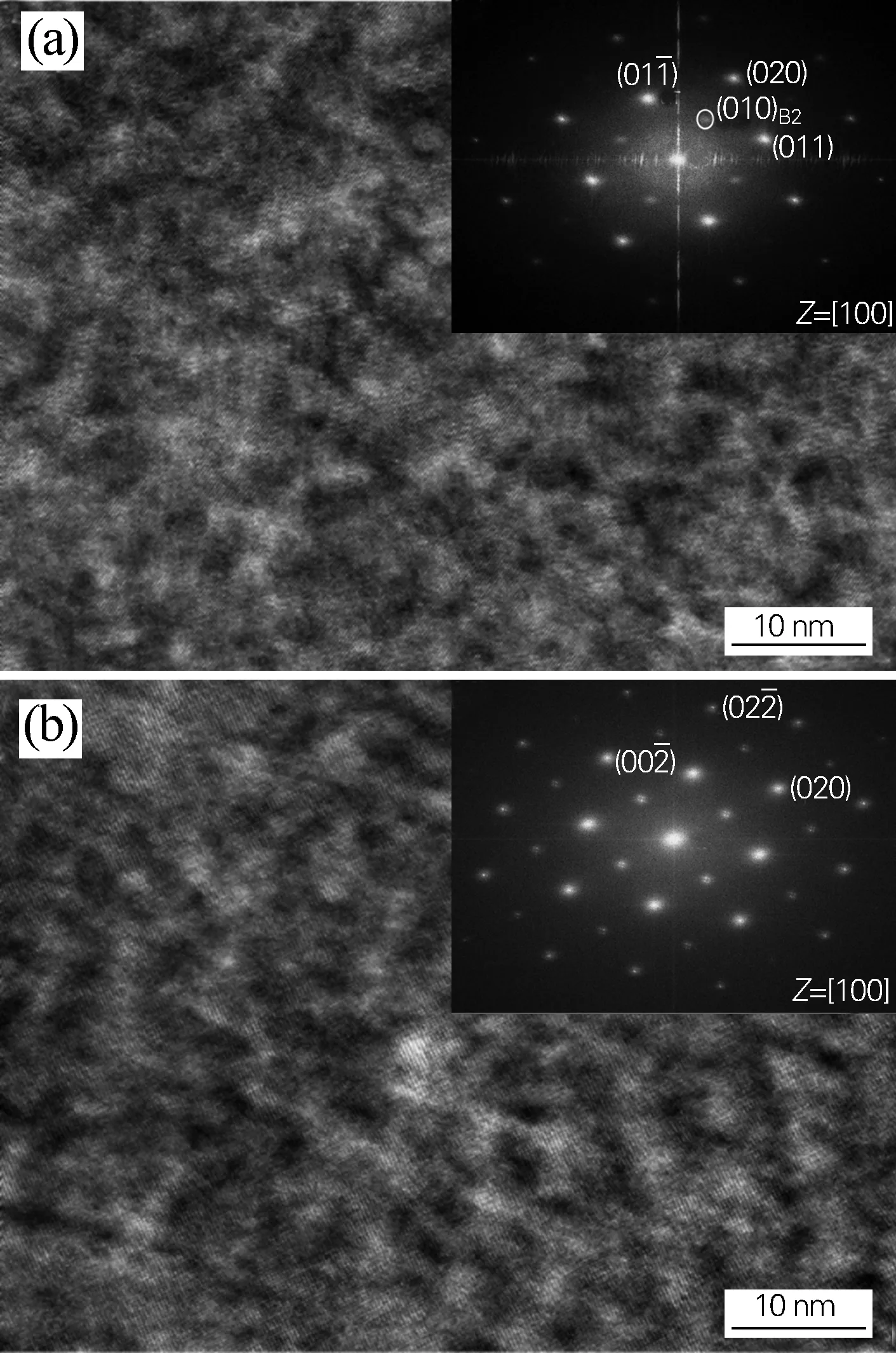

为了确认NiAl纳米析出相和基体的晶体学结构关系,选取上述能谱映射能量强烈区域进行高分辨率(High resolution transmission electron microscopy,HRTEM)分析,图4为两种试验钢的HRTEM图和经快速傅里叶变换(Fast fourier transformation,FFT)的衍射图,其中电子束沿着<100>方向入射。可以看出,基体为BCC体心立方结构。对P-Al试验钢中NiAl相的FFT图分析可知,存在明显的超点阵衍射斑,经分析为B2结构,同时可以证明NiAl相与基体呈共格关系。观察P-Al+Cu试验钢衍射斑点发现,析出相和基体的衍射斑点间距和排列规律相同,证明富Cu相为BCC体心立方结构,且与基体呈共格关系。

图4 500 ℃回火后试验钢的高分辨图像及衍射光斑(a)P-Al钢;(b)P-Al+Cu钢Fig.4 High resolution images and diffraction spots of the tested steel tempered at 500 ℃(a) P-Al steel; (b) P-Al+Cu steel

2.3 断口形貌

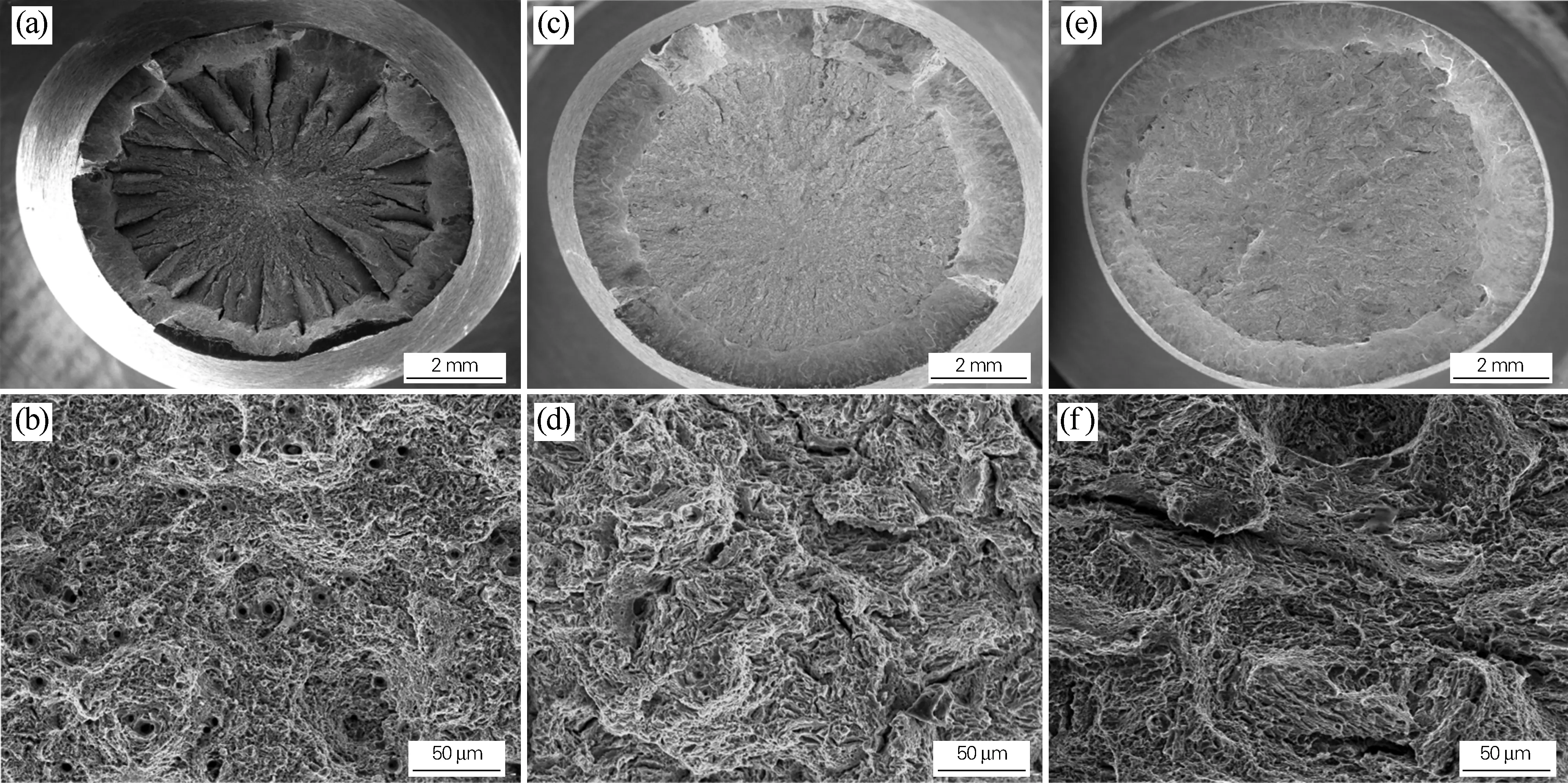

图5为经500 ℃回火后3种试验钢的拉伸断口形貌,结果显示试验钢的断口形貌存在明显差异。从图5(a) 可以清楚地看到,P-Mo试验钢的宏观断口形貌有明显的塑性变形,呈现杯锥状,断口微观形貌显示有大量的韧窝,表现为韧性断裂,如图5(b)所示。由图5(c, e) 可知,P-Al钢和P-Al+Cu钢的宏观断口形貌则呈现出典型的解理断裂特征,断口处没有明显的塑性变形,断口相对齐平,呈现晶体学平面,断口微观形貌显示韧窝较少,有明显的撕裂棱,如图5(d, f)所示。可见,在钢中添加Al、Cu后,NiAl和NiAl-Cu析出相在提升试验钢强度的同时,常温断裂方式也由韧性断裂转变为解理断裂。

图5 500 ℃回火后试验钢的拉伸断口SEM形貌(a,b)P-Mo钢;(c,d)P-Al钢;(e,f)P-Al+Cu钢Fig.5 SEM morphologies of tensile fracture of the tested steel tempered at 500 ℃(a,b) P-Mo steel; (c,d) P-Al steel; (e,f) P-Al+Cu steel

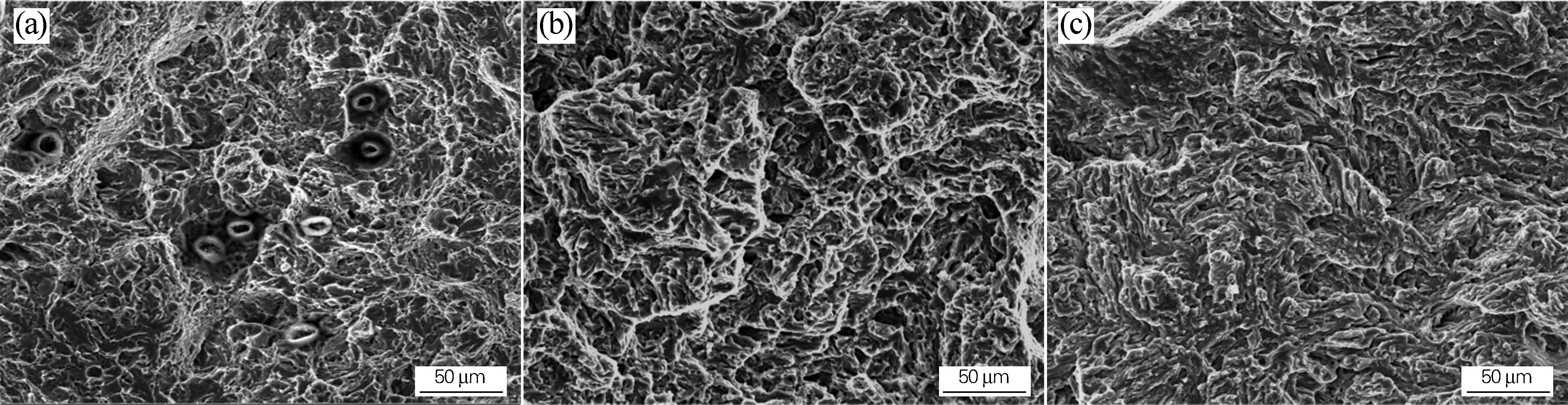

对比3种试验钢相应的低温冲击断口形貌可以发现,其断口形貌呈现出和室温拉伸断口形貌相似的特征,如图6所示。

图6 500 ℃回火后试验钢的冲击断口SEM形貌(a)P-Mo钢;(b)P-Al钢;(c)P-Al+Cu钢Fig.6 SEM morphologies of impact fracture of the tested steel tempered at 500 ℃(a) P-Mo steel; (b) P-Al steel; (c) P-Al+Cu steel

3 分析与讨论

3.1 NiAl-Cu相的析出特征

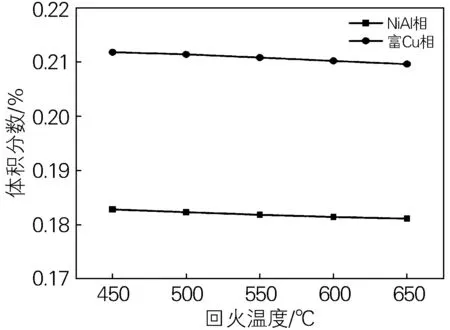

上述研究结果表明,试验钢在回火过程中形成的NiAl相和富Cu相起到了主要的强化作用。为了获得NiAl相和富Cu相析出规律,选择含有1.08%的Al和1.52%的Cu的P-Al+Cu试验钢,利用Thermo-Calc热力学计算软件计算了在450~650 ℃回火后NiAl相和富Cu相的析出状态,其中析出相的含量用体积分数表示,计算结果如图7所示。可以发现,P-Al+Cu试验钢在经过900 ℃淬火和450~650 ℃回火后,基体中存在NiAl相和富Cu相的析出,且随着回火温度的升高,两种析出相的体积分数呈现逐渐下降的趋势,但下降幅度不大。这是由于在2 h短时回火的过程中,虽然NiAl相和富Cu相会出现回溶的情况,但是在体心立方结构的基体中两种析出相的溶解度较低[9],且晶体结构相对稳定,故两种析出相的体积分数变化不太明显。在这里需要指出的是富Cu相在析出过程的前期,其晶体结构和BCC结构的基体有较大的差异[10],并不是一开始就析出平衡相,而是先析出一些形核位垒比较低的过渡相,最后再析出ε-Cu平衡相。

图7 不同温度回火后P-Al+Cu试验钢中析出相的体积分数Fig.7 Volume fraction of precipitated phase in the tested P-Al+Cu steel

从图7可知,试验钢中的NiAl相和富Cu相的含量随着回火温度的升高逐渐减少。但有相关研究指出[11],在450~500 ℃回火时NiAl相和富Cu相的数密度大大提高,并在500 ℃时数密度达到最高值;而当回火温度超过550 ℃后,NiAl-Cu析出相的形态会发生改变,由球形变化成椭球形并最终长大为长条形,再逐渐粗化,数密度大幅下降,纳米析出相和位错的交互作用下降,导致试验钢的强度降低。

有研究表明[12],钢中的Ni、Al和Cu的质量比影响Fe基体中NiAl相和富Cu相的析出顺序,在Fe-Ni-Al-Cu的合金体系中,当Ni/Cu和Al/Cu的比值分别为1.6和0.4时,强化相的析出序列为Cu→NiAl+Cu;而当比值分别为3.33和1.33时,强化相的析出序列为NiAl→Cu+NiAl。在本研究中,P-Al+Cu试验钢的Ni/Cu和Al/Cu的比值分别为2.0和0.67,可知含有NiAl-Cu析出相的P-Al+Cu试验钢中析出相的析出顺序更倾向于Cu→Cu+NiAl。同时对Fe-Ni-Al-Cu-Mo合金体系中NiAl相和富Cu相的析出顺序的研究发现[13],钢中添加Mo会降低Cu、Ni、Al原子的扩散系数,导致NiAl相和富Cu相的形核和长大过程均被延迟,从而导致相应的析出机制由NiAl相先沉淀的瞬时形核机制转变为富Cu相先沉淀的连续形核机制。以上研究可以证明,本次研究中NiAl相和富Cu相的析出行为主要为富Cu相优先形核析出,且随着富Cu相的不断长大,Ni和Al原子不断偏聚在富Cu相和基体之间的界面上形成NiAl相析出。同时有相关研究证明,钢中优先析出的富Cu相不仅能有效地促进纳米级NiAl相的连续析出[14],而且能有效地抑制晶界粗大尺度的NiAl相不连续析出,主要原因:一是Cu的分配加速了NiAl相的连续析出,使基体中的Ni和Al的过饱和度迅速降低,从而降低了非连续析出物生长的化学驱动力;二是Cu的偏析降低了晶界能,同时降低了不连续析出相的形核率。

3.2 NiAl-Cu相的析出强化机制

经过不同温度回火后,试验钢(P-Al、P-Al+Cu钢)中存在NiAl相和富Cu相,可以起到第二相强化的效果。因此相较于P-Mo钢的强度有明显提升。B2结构的NiAl析出相的点阵参数(~0.2886 nm)与体心立方结构的α-Fe点阵参数(~0.2866 nm)相近,因此,NiAl析出相与BCC结构的α-Fe晶体点阵错配度较小,可以在基体上形成共格析出相,从而提供更高的强化效果。另外,马氏体基体中存在的大量位错和大角度晶界等亚结构,在回火过程中,一方面可以为析出相的形核提供能量,促进其形核长大;另一方面又可以为Al、Cu等原子的扩散提供快速通道。钢中析出的NiAl相和富Cu相与位错发生交互作用,强化了试验钢基体。

P-Al钢中含有大量与基体共格的纳米NiAl析出相,这些尺寸更小且更加弥散的共格析出相不仅提供了析出强化和共格强化作用,而且通过降低错配度的设计得到的低共格应变也有效抑制了裂纹在界面附近的潜在萌生[7]。一方面,位错与NiAl析出相粒子发生交互作用时,低错配度造成低共格应力场,这将有效避免NiAl相界面附近位错的高度富集进而萌生裂纹。另一方面,在P-Al钢中析出的NiAl相由于其界面的作用,阻止了原子尺度微裂纹的扩展,考虑到微裂纹的形成与位错运动受阻而造成位错塞积有关,部分NiAl相也在位错附近形核,且更易长大而发生局部粗化,因此NiAl相在形核的同时也阻碍了位错的运动。以上纳米NiAl析出相对裂纹的阻碍作用是P-Al试验钢抗拉强度提高的主要原因。同时发现,P-Al+Cu试验钢在回火过程中析出的富Cu相[10-11]对钢的屈服强度有较为明显的影响。对比P-Al试验钢和P-Al+Cu试验钢的屈服强度发现,P-Al+Cu试验钢的屈服强度平均提高了150 MPa,其原因是析出的富Cu相的析出强化作用,值得注意的是,有相关文献指出[8],钢中析出的富Cu相在450 ℃回火时达到最佳的强化效果。在本次研究中,P-Al+Cu试验钢经450 ℃回火后,其抗拉强度得到明显增加,但随着回火温度的升高,试验钢中析出的富Cu相逐渐长大,导致其对微裂纹的阻碍作用减弱,使得当回火温度超过450 ℃时,P-Al+Cu试验钢的抗拉强度降低而屈服强度依旧保持较高水平。另外,同时发现富Cu相的强化增量与文献[8]报道一致,证明了Cu在中碳调质钢中具有同等的强化效果。

3种试验钢的强度在回火温度大于550 ℃后均有明显的下降,其中P-Mo试验钢强度下降的主要原因是碳化物随着回火温度的升高而逐渐球化,同时基体中位错密度的也急剧降低,导致试验钢的强度快速下降[1, 3]。高温回火下NiAl相的回溶和富Cu相的粗化使其析出强化效果减弱,是导致两种试验钢强度下降的另一方面原因。

4 结论

1) 40CrNi3MoV钢在经900 ℃淬火和450~650 ℃回火后的显微组织主要为回火索氏体,添加Al后,形成了B2结构的纳米尺寸的NiAl析出相;进一步添加Cu,形成了NiAl-Cu复合析出相,其中富Cu相为BCC结构。

2) 添加Al的40CrNi3MoV钢,经淬火+回火后基体中形成的NiAl析出相使得试验钢的抗拉强度获得明显提高,强化增量最高达到200 MPa左右;进一步添加Cu,试验钢中形成了NiAl-Cu复合析出相,此时最佳的回火温度区间为500~550 ℃,500 ℃回火时抗拉强度为1706 MPa,屈服强度为1505 MPa。试验钢相应的拉伸和冲击断口呈现出典型的解理断裂特征,有明显的撕裂棱。