疏水矿物对高强自密实混凝土流动性能及强度的影响

吕 晨 刘加平 田 义 杨长辉

(1东南大学材料科学与工程学院,南京 211189)(2东南大学江苏省土木工程材料重点试验室,南京 211189)(3江苏省建筑科学研究院有限公司高性能土木工程材料国家重点试验室,南京 211108)(4重庆大学材料科学与工程学院,重庆 400044)

近几十年,随着我国社会经济及工程技术的进步,建筑结构正逐渐向着高层化和复杂化方向发展[1],故对混凝土这一重要的结构材料提出了更高的要求.高强度自密实混凝土(HSSCC)作为一种高性能混凝土,其具备优异的工作性能、力学性能以及耐久性能[2],因此在面对严峻的施工环境时拥有更显著的应用优势[3].与普通混凝土不同,HSSCC组成一般具有如下特点:①粗骨料体积分数减小,但砂率增大;②粉体含量大,且水粉比低;③化学外加剂用量更多,从而达到其性能要求.但HSSCC的组成特点决定了其存在黏度较大的客观问题,从而对泵送造成严重负面影响[4-5].因此,研究有效降低HSSCC黏度的措施对混凝土高效施工具有重要意义.

矿物掺合料是现代混凝土不可或缺的组成部分,并且添加矿物掺合料会对水泥基材料的流变性能产生重要影响.粉煤灰(FA)是一种光滑的球状颗粒[6],其密度和粒径均比水泥要小,作为矿物掺合料添加进混凝土中能够有效降低屈服应力和黏度,进而提高混凝土的工作性能[7-8],但也有研究[9]指出,大量超细粉煤灰掺入后,混凝土的屈服应力和黏度会增加.矿粉(GGBS)的掺入也会提高混凝土的流动性能,降低其黏度和屈服应力[10-11],但矿粉细度过大时会出现相反的结果[12-13],使得混凝土的工作性能变差.硅灰(SFA)是一种细小的球状颗粒,其细度是水泥的几十甚至上百倍,混凝土中掺加少量的硅灰会提高堆积密度,降低屈服应力与黏度[14],但是多数文献[9-10,15]研究表明硅灰的掺加会显著增加混凝土的黏度.合适掺量和细度的石灰石粉(LS)的加入会对混凝土的流变性能产生积极的影响[14,16-17],而大量掺加高细度的石灰石粉反而会导致混凝土屈服应力和黏度的增加[16].同时,当前高性能混凝土需求量不断增加,优质的矿物掺合料资源消耗巨大,因此亟需寻求其他的矿物掺合料.虽然废玻璃粉[18]、火山浮石粉[15]以及一些纳米颗粒[19]作为潜在的矿物掺合料已被证实能不同程度地改善混凝土的工作性能,但商品化的大量应用仍处在探索阶段.

水泥、粉煤灰、硅灰等常见的胶凝材料颗粒表面具有强亲水性[20],在低水胶比情况下,颗粒表面润湿吸附水所占的比例不可被忽略.而通常研究矿物掺合料对水泥基材料流变性能影响时集中在颗粒堆积密度方面,而未考虑这部分润湿吸附水的影响.石墨、滑石粉是天然的疏水性矿物(HM)[21-22];不同于粉煤灰漂珠,空心玻璃微珠作为一种微米级新型硼硅酸盐材料,其表面经过疏水改性处理,常应用在有机材料领域及油井水泥中[23],但三者却很少被视作矿物掺合料从而进行有关混凝土流动性研究.因此,本文从固体颗粒表面润湿性质的角度出发,探究石墨、滑石粉以及表面疏水改性空心玻璃微珠3种疏水矿物的掺加对自密实混凝土性能的影响,以探究可行的改善高强自密实混凝土流动性的手段.

1 原材料和试验方法

1.1 原材料

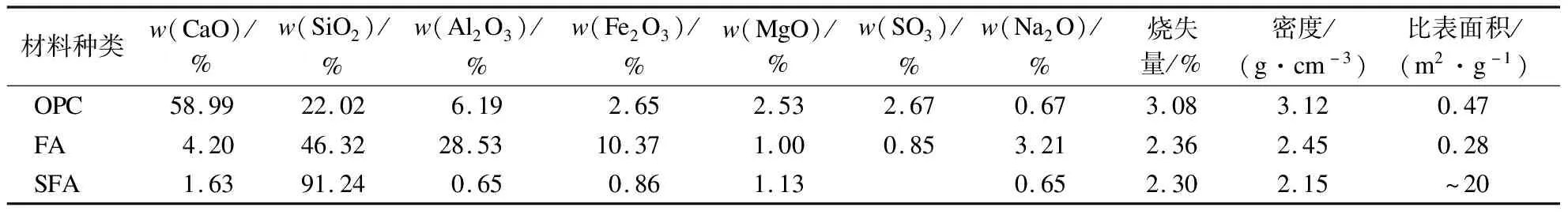

基准C60自密实混凝土的配制采用重庆富皇P·O 42.5R普通硅酸盐水泥(OPC),以及重庆珞璜Ⅱ级粉煤灰;硅灰采用甘肃三远硅材料有限公司生产的半加密硅灰,活性指数为110%,需水量比为115%.胶凝材料的化学组成见表1.采用天然河砂(RS)以及5~10 mm、10~20 mm两种连续级配的石灰石碎石(AG1、AG2),分别作为细骨料和粗骨料,其筛分特性见表2.化学外加剂采用减水率为28%的高性能聚羧酸减水剂(PCE),其固含量为15%,所有配合比中均按照胶凝材料总质量的2.5%添加;拌和用水则使用当地自来水.

表1 胶凝材料的化学组成和部分物理特性

表2 骨料的筛分和部分物理特性

此外,本文分别采用不同细度的石墨(GR1、GR2)、滑石粉(TA1、TA2)、空心玻璃微珠(简称微珠,HGM1、HGM2)3种疏水性矿物掺合料来研究其对自密实混凝土性能的影响.石墨、滑石粉和空心玻璃微珠均为工业产品.其中空心玻璃微珠是一种表面经过疏水处理的、中空的硼硅酸盐玻璃微珠,三者化学组成见表3.除硅灰外的固体粉末材料的粒径分布见图1.

表3 疏水矿物材料的化学组成和部分物理性能

图1 固体粉末材料的累计粒径

1.2 混凝土配合比

根据《自密实混凝土应用技术规程》(JGJ/T 283—2012),按照绝对体积法计算得到基准C60混凝土(对照组)的配合比.石墨和滑石粉的表观密度与粉煤灰相差不大,因此采用等质量取代粉煤灰的方式掺加石墨粉及滑石粉,整体胶凝材料浆体体积Vp几乎不会发生变化.其中,石墨质量分数分别为3%、6%、9%(混凝土编号为GR-03、GR-06、GR-09),滑石粉质量分数分别为5%、10%、15%(混凝土编号为TA-05、TA-10、TA-15).空心玻璃微珠的密度仅为0.6 g/cm3,若仍采用等质量替代的方式会使得粉体过多,势必严重影响工作性能,因此采用等体积取代粉煤灰的方式来掺加空心玻璃微珠,其占原胶凝材料总体积的体积分数分别为5%、10%、15%(混凝土编号为HGM-05、HGM-10、HGM-15).考虑到微珠等体积取代会使得粉体总质量下降,如仍保持水胶质量比mw/mb不变,单位用水量势必会减少,使得混凝土拌和物的浆体/骨料比下降,影响工作性能.因此,在设计配合比时引入水胶体积比Vw/Vb,通过调整单位用水量,分别固定水胶体积比和水胶质量比,进而研究微珠掺入方式的影响.所有疏水矿物均使用内掺法,各混凝土配合比见表4.注意在计算掺量时忽略了硅灰的质量,仅根据水泥和粉煤灰的总质量来进行掺量计算.

表4 自密实混凝土配合比

1.3 试验方法

按照《自密实混凝土应用技术规程》(JGJ/T 283—2012)[24]中规定,分别测试混凝土的坍落扩展度F、坍落扩展度达500 mm时的流动时间t500、J环扩展度以及J环扩展度与坍落扩展度差值PA等工作性能;混凝土拌和物的屈服应力τ0及表观黏度μ通过自密实混凝土的流变参数与工作性能参数之间关系模型计算得到;硬化混凝土的力学性能同样按标准中规定,采用100 mm立方体试件测试3、7、28 d的抗压强度.此外,使用激光粒度仪器以及扫描电镜分别表征粉体的粒径分布特征和微观形貌特征.

2 试验结果

2.1 疏水矿物对混凝土工作性能的影响

2.1.1 石墨

图2展示了不同细度石墨在不同掺量下对自密实混凝土工作性能的影响.图中箱型线上缘代表坍落扩展度,下缘代表J环扩展度,箱型高度则代表PA值;菱形符号表示t500值,曲线代表t500值变化趋势线,误差线表示时间测试误差.混凝土的坍落扩展度以及J环扩展度均随着石墨掺量的增加呈现整体降低的趋势.当石墨质量分数为3%时,混凝土的坍落扩展度和J环扩展度均轻微增加;一旦质量分数超过3%,混凝土的坍落扩展度又急剧下降.当掺加质量分数3%的石墨后,t500值轻微降低,之后随石墨掺量的增加t500值则迅速增长.对比图2(a)和(b)发现,不同细度的石墨对混凝土影响规律相似,但掺细度较大石墨GR2的混凝土各项工作性能结果均略优.石墨掺量对PA值的影响不大,但石墨细度的增加会降低混凝土整体的PA值,提高混凝土的钢筋通过性.总的来说,除了质量分数3%掺量情况外,石墨的掺加会降低混凝土拌和物的工作性能.

(a)石墨GR1

2.1.2 滑石粉

图3展示了不同细度的滑石粉在不同掺量下对自密实混凝土各项工作性能的影响.2种不同细度的滑石粉对混凝土工作性能的影响规律相近.无论何种细度下,随着滑石粉取代量的增加,混凝土的坍落扩展度、J环扩展度均表现出先增加后降低的趋势,而t500值、PA值则呈现相反的趋势.当滑石粉质量分数处于0~10%范围内,随着掺量增加,混凝土的坍落扩展度逐渐增加,在滑石粉质量分数为10%时,对应混凝土的坍落扩展度达到最大值.同样地,当滑石粉质量分数不超过10%时,随着掺量的增加,混凝土的t500值降低至10 s(降低幅度约50%),而PA值从40 mm降低至30 mm.这表明混凝土拌和物的流动性得到极大改善.此外,掺加更细的滑石粉TA2的混凝土表现出了更佳的流动性能.但一旦滑石粉的质量分数超过10%,混凝土所有工作性能测试结果均出现了迅速的恶化:坍落扩展度、J环扩展度、PA值恢复到了初始的水平,而t500值甚至远高于对比组混凝土.

(a)滑石粉TA1

如上所述,在滑石粉质量分数不超过10%时,滑石粉掺量的增加使得自密实混凝土工作性能提高,且在质量分数10%时取得最佳的流动性能:其坍落扩展度和J环扩展度达到最大值,t500达到最小值.其中掺TA1混凝土,坍落扩展度、J环扩展度和t500分别为690.0 mm、660.0 mm以及10.1 s;掺TA2混凝土,坍落扩展度、J环扩展度和t500各值依次为705.0 mm、675.5 mm以及9.8 s.当质量分数达到15%后,混凝土拌和物的流动性会迅速地降低.

2.1.3 空心玻璃微珠

图4(a)~(b)分别展示了保持浆体体积不变下,空心玻璃微珠掺量和细度对混凝土工作性能的影响.结果显示:随着微珠体积取代率的增加,混凝土拌和物的各项工作性能都得到极大的改善.采用微珠HGM1后,混凝土的坍落扩展度和J环扩展度分别增加了122.5、135.0 mm,PA值相应地减少了12.5 mm;混凝土的t500值则从19.4 s降低至7.6 s,降低幅度达60.8%.而采用细度更高的微珠HGM2配制的混凝土流动性能更好,各项流动性测试结果更加优异.因此,当空心玻璃微珠体积分数为5%~15%时,混凝土拌和物的工作性能得到较大提高,流动性优良;但需要注意的是,当保持水胶体积比不变,微珠的体积分数达到10%及以上时,混凝土拌和物均出现不同程度的泌水现象.

图4(c)~(d)中粉体组成与图4(a)~(b)相同,但减少了用水量以维持水胶质量比的固定.与图4(a)~(b)中表现出的规律不同,在体积分数不高于10%时,增加微珠的掺量仍会提高混凝土的各项工作性能;继续增加微珠掺量,混凝土的工作性能略微下降,但仍维持较好的流动性.此外,保持水胶质量比的固定下,不同微珠掺量的新拌混凝土均未发现明显的泌水现象.因此可以从泌水角度来解释上述差异产生的原因:由于HGM密度很小,在拌和物体系总用水量较高时,浆体的黏聚性降低,微珠颗粒发生上浮从而造成浆体泌水以及混凝土的离析;当减少了用水量后,混凝土的泌水和离析得到改善,因此整体上混凝土的工作性能表现更好;但当体积分数达到15%后,虽然HGM对混凝土流动性产生积极的贡献,但此时用水量太少使得混凝土浆体/骨料体积比减小,会使得混凝土的工作性能又出现略微降低的现象.

(a)HGM1微珠(水胶体积比不变)

2.2 掺加疏水矿物后自密实混凝土流变参数

水泥基材料的流变行为通常可采用宾汉姆模型或其他方程来进行描述[25],但所有的流变模型的本构方程都以屈服应力τ0以及塑性黏度μ两个重要流变学参数来表征水泥基材料流体的流变特性.新拌自密实混凝土也可看作宾汉姆流体,其流变行为可用屈服应力和塑性黏度2个流变参数描述.但由于骨料影响,直接测试混凝土的屈服应力和黏度比较困难,因此可通过工作性参数与流变参数关系模型来估算流变参数.研究表明[26-27],水泥基材料的流变参数与工作性参数之间存在着联系,其中屈服应力和黏度分别与坍落扩展度和流动时间有关,并建立起不同的关系模型[28-29].因此,自密实混凝土的屈服应力和塑性黏度可以通过流变参数预测模型计算得到[4,25-26],分别见如下公式:

(1)

(2)

式中,ρ为拌和物密度;g为重力加速度.

掺疏水矿物后混凝土拌和物流变参数的变化见图5.可以看出,屈服应力和黏度的变化是线性相关的.少量石墨的掺加对拌和物的屈服应力和黏度影响不大,质量分数达到9%时混凝土的屈服应力和黏度显著增大.滑石粉质量分数不超过10%时,混凝土的黏度和屈服应力会明显降低.由于矿物表面的疏水引力作用[20,30],过高掺量下滑石粉颗粒发生团聚,导致分散性变差,因此混凝土的屈服应力和黏度急剧增加.空心玻璃微珠的掺量增加时,未发现疏水团聚导致的工作性能变差的现象.并且从图5中可以发现,随着微珠掺量的增加,拌和物的屈服应力和黏度均明显降低.矿物掺合料细度的增加会对拌和物的屈服应力和黏度有利,但掺量对流变参数的影响仍占主导地位.

图5 疏水矿物对混凝土流变参数的影响

2.3 疏水矿物对混凝土抗压强度的影响

从图6中发现,石墨及滑石粉均会对混凝土的强度产生不利影响.随着石墨掺量的增加,混凝土不同龄期的抗压强度均不断降低,尤其是后期抗压强度.另外,掺加石墨和滑石粉后混凝土的各龄期抗压强度虽然都会下降,但下降程度却不相同.混凝土立方体试件3 d抗压强度降低幅度较小,而7和28 d抗压强度下降幅度相对较大.石墨和滑石粉属于惰性的矿物掺合料,掺加进混凝土中产生“稀释作用”,提高了实际水灰比,因此混凝土强度降低.在混凝土早期,石墨、滑石粉中的微小颗粒可以发挥填料作用,增加体系密实程度;但在后期,相对于具有火山灰作用的粉煤灰[6],石墨和滑石粉对混凝土的强度无正面贡献;同时,可能由于其本身的层状结构具有润滑作用,使得骨料与浆体之间的界面过渡区强度更低,因此后期强度降低幅度更大.石墨和滑石粉的细度增加,使得微小颗粒比例增加,“填料作用”更显著[31],因此能轻微缓和石墨及滑石粉的掺加对混凝土强度造成的负面作用.但是后期以火山灰活性为主导,因此细度增加几乎不会影响混凝土后期强度明显降低的趋势.

图6 不同掺量和细度的石墨和滑石粉对混凝土抗压强度的影响

空心玻璃微珠对混凝土强度的影响与上述2种矿物不同,如图7所示.当保持水胶体积比不变时,混凝土抗压强度会随着微珠体积取代率的增加而表现出不断降低的趋势;但有趣的是,微珠体积分数5%时,混凝土的7 d抗压强度反而提高,之后随掺量增加混凝土强度仍降低.引起这种现象的原因可能是由于低取代率下混凝土流动性提高,硬化后混凝土缺陷减少,而且此时水胶质量比增加的程度并不大,因而表现出混凝土早期强度的增加.此外,空心玻璃微珠本身具有较好的力学性能[32],因此会对混凝土早期强度产生积极的贡献.但是在活性作为强度主导因素的后期,水胶质量比的增加仍然会使得混凝土强度下降.此外,无论何种细度, 混凝土7和28 d强度均表现出了随着掺量的增加而下降的现象.

图7 不同掺量和细度的空心玻璃微珠对混凝土抗压强度的影响

当保持水胶质量比恒定而减少单位用水量后,掺微珠混凝土的强度表现出些许差异.当空心玻璃微珠体积分数在5%~15%内时,掺有微珠的混凝土强度仍会随着掺量的增加而降低,但降低幅度要高于控制水胶体积比下的掺微珠混凝土,尤其是后期强度.此时所有掺量下的微珠混凝土强度与对照组相比并没有明显降低.由于含有大量的无定型玻璃相[33],空心玻璃微珠可能与粉煤灰和矿渣一样具有潜在的火山灰活性[34],同时水胶质量比固定不会使得水灰比的下降掩盖微珠的活性,因此混凝土强度不会出现明显的降低.

3 讨论

自密实混凝土中通常掺加大量的粉煤灰、矿粉和硅灰等,其目的是利用多元胶凝材料体系[35]的填充效应提高堆积密度[36-37],这使得粉体颗粒更接近理想级配[38],从而提高自由水含量.因此,堆积密度集中反映多元粉体材料级配的合理性.不同粉体体系的堆积密度φm可以通过粉体颗粒粒径分布结果和下式计算得到[39]:

(3)

式中,dmin和dmax分别为粉体颗粒的最小直径和最大直径,可分别用复合粉体体系的累计粒径分布中的结果近似代替.

各种复合粉体体系的堆积密度的计算结果见图8(其中石墨和滑石粉为等质量取代,空心玻璃微珠为等体积取代).本文采用的各种粉体材料中,掺加不同细度的石墨和空心玻璃微珠均不同程度地提高了粉体的堆积密度,但整体上对体系的堆积密实度提升有限,其堆积密度的最大提升不超过1%;而滑石粉的掺加反而较大地降低了体系的堆积密实度.从整体的堆积密度结果来看,本文采用的复合粉体的堆积密度变化趋势与实际拌和物流动性的变化规律并不一致,因此仅从堆积密度的角度无法解释第2节描述的不同拌和物流动性的差异以及流动性急剧变差的现象.

图8 不同粉体体系的堆积密度

在拌和物浆体中,水除了填充细粉颗粒之间的空隙外,还会润湿颗粒表面,这部分水在颗粒表面形成具有一定厚度的 “吸附水层”[40-41],其厚度与颗粒的表面润湿性有关.当颗粒为亲水性时,吸附水层较厚;当颗粒是疏水性时,吸附水层较薄[42].也有研究[43]证明,矿物疏水性与吸附水膜厚度有关,例如强疏水性的辉钼矿的水化膜较薄.从本文试验情况看,疏水性的滑石粉和微珠有效地降低润湿需水量,与对应拌和物流动性改善的现象较为符合.另外,疏水矿物表面能较高,导致疏水表面趋向于相互吸引[33].当疏水矿物体积分数过高(达到15%)时,颗粒间疏水引力的增强使得颗粒分散性变差,导致“疏水团聚”现象的发生[44].这解释了试验中观察到掺有质量分数为15%滑石粉的混凝土流动性急剧变差的现象.但是,疏水性的石墨虽然理论上降低润湿需水量,而试验结果显示石墨的掺入引起拌和物流动性显著下降,因此,必然存在其他因素影响石墨对拌和物的作用.

从图9中疏水矿物颗粒的微观形貌可看出:石墨和滑石粉均为片层状结构,其表面呈不规则、多棱角的状态.石墨颗粒表面粗糙度非常高,可能增大颗粒摩擦;而滑石粉颗粒形状虽也呈不规则状,但其表面平整度高于石墨.空心玻璃微珠呈完美的球形颗粒,并且极为致密光滑,极大地减少了颗粒之间接触位点,削弱颗粒间摩擦力和机械咬合作用.同时球形态使微珠所需润湿的表面变小;同时疏水性质使得单位面积润湿需水量更少.两者共同导致润湿水大幅减少[6,31].最后,滑石粉在掺量过多时在疏水引力作用下会发生团聚,形成絮凝体“锁”住许多自由水.然而微珠的特殊形状,即使在大掺量时颗粒也不易发生团聚[33].有研究表明[25],粉煤灰中未燃烧的碳组分会吸附额外的减水剂分子以及额外的水.而石墨的成分绝大部分为碳,并且表面疏松多孔,因此石墨的掺加可能会大量吸附减水剂分子,使得作用于水泥颗粒中的减水剂分子比例减少,造成拌和物流动性的急剧下降.滑石粉和微珠的表面结构可能对大分子吸附作用较弱.

(a)滑石粉

4 结论

1)适当掺量的滑石粉和空心玻璃微珠均可以有效降低高强自密实混凝土黏度、屈服应力,提高其流动性.滑石粉质量分数不超过10%时,具有理想的增加混凝土流动性的效果;滑石粉质量分数达到15%时引起疏水絮凝,导致流动性显著下降.无论是保持水胶体积比还是水胶质量比不变,当空心玻璃微珠的体积分数在5%~15%内时,自密实混凝土均具备优良的流动性,但需注意泌水、离析现象的发生.石墨颗粒表面粗糙,同时可能会对聚羧酸分子有强烈吸附作用,因此掺量稍大就会引起流动性的显著下降.

2)由于石墨和滑石粉具有物理润滑性,较大掺量可能会使得界面过渡区强度下降.此外,石墨、滑石粉本身的层状结构强度较低,并且几乎无火山灰活性,因此石墨和滑石粉的掺加会导致混凝土强度不同程度地降低.空心玻璃微珠本身具有较高的力学性能,并且其化学组成和玻璃相矿物结构决定其具有潜在火山灰活性,因此取代粉煤灰后对混凝土强度影响不大,甚至可以提高早期强度.

3)综合考虑疏水矿物对混凝土流动性及力学性能影响结果,采用合适体积分数(5%~15%)的空心玻璃微珠并以水胶质量比不变的方式掺加将会是一种有效改善高强自密实混凝土流动性并且不影响强度的有效途径.