发泡剂对冷再生沥青混合料强度特性的影响

李 强 王锐军 李 斌 许 傲 商健林 赵 曜

(1南京林业大学土木工程学院, 南京 210037)(2江苏北极星交通产业集团有限公司, 南通 226010)(3中交第一航务工程局有限公司, 天津 300461)

泡沫沥青冷再生技术是通过回收旧沥青路面材料,在其中添加部分新集料、水泥及矿粉,利用发泡沥青作为稳定剂,将其黏结成整体并压实成型的一种路面再生技术[1],具有旧料利用率高、施工期短、适用范围广泛、路用性能稳定、成本低、节能环保等优点[2].泡沫沥青从膨胀到衰减破灭一般在几秒到十几秒之间,发泡效果是泡沫沥青冷再生混合料强度的关键影响因素之一[3-4].虽然该技术相对成熟,但是由于原材料和发泡设备等原因,目前还存在沥青发泡效果提升困难的问题.在沥青中掺加表面活性类发泡剂可以改善其发泡性能.文献[5-8]指出添加发泡剂可以提高沥青的发泡稳定性,改善再生混合料密实度、水稳定性及高温性能.然而,目前关于发泡剂种类和质量分数对泡沫沥青冷再生混合料强度的影响方面还缺乏认知,发泡剂在再生混合料中的作用机理也尚不明晰.

本文通过室内试验对沥青的发泡性能和不同受力条件下泡沫沥青冷再生混合料的力学强度进行了研究,分析了发泡剂种类和质量分数的影响规律.通过扫描电镜和红外光谱试验,对发泡剂在沥青及再生混合料中的作用机理进行了探讨.

1 原材料及试验方案

1.1 原材料

本试验采用江阴产70#沥青,其技术性能见表1.集料采用溧阳产石灰岩细集料和湖州产石灰岩矿粉,其技术性能符合《公路沥青路面施工技术规范》(JTG F40—2004)的要求.水泥采用海螺牌P.O 42.5型普通硅酸盐水泥,其技术性能符合《通用硅酸盐水泥》(GB 175—2007)的要求.综合沥青材料的离子结构组成特征和热敏感性,分别选用十六烷基三甲基溴化铵(CTAB)、十二烷基硫酸钠(K12)和十二烷基苯磺酸钠(SDBS)三种常用发泡剂.其中,CTAB属于阳离子型表面活性剂,为白色微晶形粉末,可与沥青中含有的大量阴离子酸根吸附,有利于沥青发泡并起到抗剥离作用;K12属于阴离子型表面活性剂,为白色或乳白色片状结晶或粉末;SDBS也属于阴离子型表面活性剂,为白色或浅黄色粉末或颗粒,热敏感性小,与热沥青混合使用效果好.3种发泡剂都具有较好的表面活性和较强的亲水性,有助于沥青发泡及提升泡沫稳定性.

表1 沥青技术性能

1.2 沥青发泡试验

采用德国Wirtgen公司生产的WLM30型沥青发泡试验机进行发泡试验.首先,在3个沥青温度(145、155、165 ℃)和4个发泡用水量水平(1.5%、2.0%、2.5%、3.0%)下对未掺加发泡剂的基质沥青进行测试,根据最大膨胀率、半衰期和发泡指数[9]确定最佳发泡条件,即沥青温度为165 ℃,发泡用水量为2.5%[10].基质沥青加热后,将质量分数为0.25%、0.50%、0.75%的发泡剂分别加入沥青罐中,玻璃棒搅拌,在循环泵的带动下流动5 min以保证混合均匀.然后,在最佳发泡条件下对掺加不同类型发泡剂的沥青进行发泡性能测试.

1.3 配合质量比设计

将现场取回的沥青路面铣刨料进行筛分,根据《公路沥青路面再生技术规范》(JTG/T 5521—2019)中粒式级配范围要求,铣刨料通过直径d<4.75 mm筛孔的质量分数偏小,需要加入新细集料和矿粉来进行级配优化.根据工程实践经验,确定再生混合料中铣刨料、0~4.75 mm粒径新细集料、新矿粉和水泥的质量比为70∶25∶3.5∶1.5,级配组成见表2.采用重型击实试验和干湿劈裂强度试验确定再生混合料的最佳含水率为5.9%,最大干密度为2.154 g/cm3,最佳沥青质量分数为3.5%.

表2 级配组成(质量分数) %

1.4 混合料性能试验

采用20 ℃无侧限抗压强度、15 ℃干湿劈裂强度试验以及-10 ℃半圆弯曲试验,评价不同受力条件下泡沫沥青冷再生混合料的力学强度.其中,在半圆弯曲试验中可以采用多种形式试件(如马歇尔、旋转压实、车辙板芯样和现场芯样等),试验结果变异性相对较小,因此选用该试验评价再生混合料低温弯拉性能.所用试件为无缺口半圆试件,支点间距为试件直径的0.8倍,试件厚度为50 mm,试验温度为-10 ℃,加载速度为50 mm/min.

2 试验结果与分析

2.1 发泡性能

沥青发泡试验结果见图1.由图可知,当3种发泡剂质量分数较少时,泡沫沥青的膨胀率均较低,这与文献[5]结果一致,可能是由于发泡剂在高温下产生部分降解所致[11].随着发泡剂质量分数的增加,掺加CTAB和K12的泡沫沥青膨胀率先增大后减小,在发泡剂质量分数为0.5%时均出现峰值;而掺加SDBS的泡沫沥青膨胀率持续增加.对于任何一种发泡剂来说,泡沫沥青半衰期和发泡指数均随发泡剂质量分数的增加呈现先增大后减小的趋势,最佳发泡剂质量分数也均为0.5%;这主要是因为发泡剂可以在沥青表面形成一层膜结构,从而降低了沥青的表面张力.表面膜厚度和强度逐渐增大,当其厚度超过吸附分子间的作用范围时,多余的发泡剂会对沥青表面活性产生不利影响[12].总体上看,掺加质量分数0.5%的CTAB发泡剂对于泡沫沥青发泡性能的提升作用最为显著,其膨胀率增大21.4%,半衰期延长1.1倍,达到24.8 s;究其原因在于,CTAB是一种强极性阳离子发泡剂,与含有大量阴离子酸根的沥青发生反应,可以提高沥青膜表面张力和泡沫沥青稳定性,且掺加CTAB的沥青产生的泡沫更加均匀和丰富,沥青泡沫比表面积的增加有助于提高其膨胀率[8].

(a)膨胀率

2.2 无侧限抗压强度

3 d无侧限抗压强度试验结果见图2.由图可知,掺加不同发泡剂后泡沫沥青冷再生混合料的无侧限抗压强度均有一定程度的增加;这是因为发泡剂中的极性基团与旧集料表面活性基团发生键合作用,而发泡剂中的非极性基团与沥青中的烷基黏结较好,因此结构沥青层与集料之间的黏结强度增强,再生料力学强度也随之提升[6].随着发泡剂质量分数的增加,无侧限抗压强度均先增加后减小;这是因为掺加适量的发泡剂有利于沥青与气体之间的水膜在沥青表面均匀分布与定向排列,使得沥青泡沫更加稳定,从而在沥青与集料界面形成更大的黏附强度[13].添加CTAB的再生混合料表现出最优的强度提升效果,最佳质量分数(0.5%)下的无侧限抗压强度比未掺加发泡剂时增大了14.7%;掺加SDBS的效果次之;掺加K12的效果最不明显.

图2 再生混合料无侧限抗压强度

2.3 劈裂强度

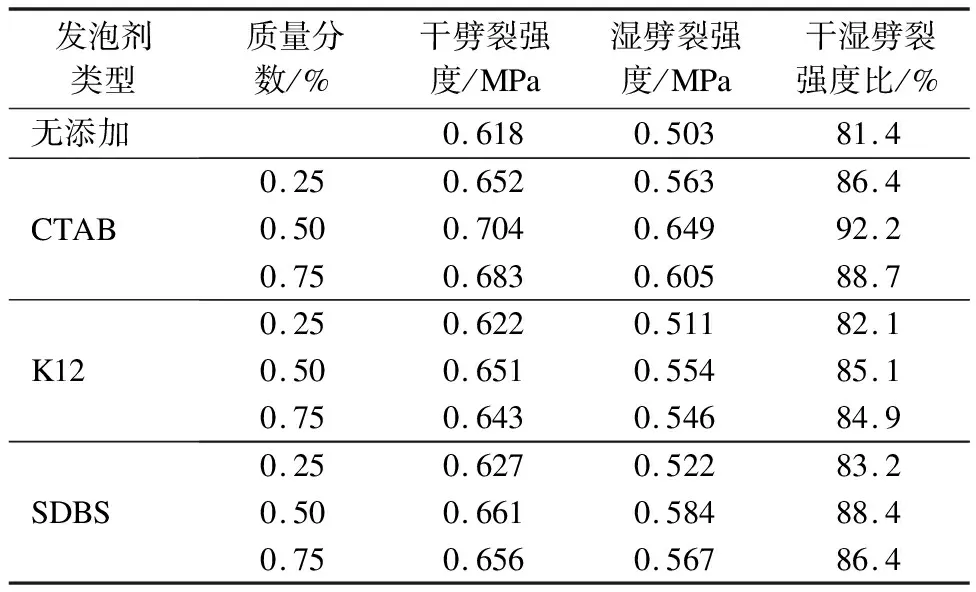

干湿劈裂强度试验结果见表3.由表可知,泡沫沥青冷再生混合料的干、湿劈裂强度及其强度比均随发泡剂质量分数的增加表现出先增大后减小的规律.尽管未掺加发泡剂时其劈裂强度和干湿劈裂强度比已略高于《公路沥青路面再生技术规范》中提出的针对重交通和特重交通等级沥青面层的技术要求(劈裂强度不小于0.6 MPa,干湿劈裂强度比不小于80%),掺加发泡剂后仍然可以进一步改善其抗拉性能和水稳定性.不同发泡剂的改善作用从大到小依次为CTAB、SDBS、K12.掺加发泡剂对于湿劈裂强度的提升效果显著大于干劈裂强度.以最优方案为例,掺加质量分数0.5%的CTAB发泡剂后泡沫沥青冷再生混合料的干、湿劈裂强度分别提高了13.9%和29.0%;这是因为CTAB中的阳离子与旧集料发生静电作用并在其表面生成离子键,可以同时起到抗剥离作用,从而提升其水稳定性[7].

表3 干湿劈裂强度试验结果

2.4 低温弯拉性能

半圆弯曲试验结果见表4.掺加发泡剂有益于提升泡沫沥青冷再生混合料的低温力学性能.随着发泡剂质量分数的增加,抗弯拉强度、破坏应变和破坏应变能密度均先增大后减小,最佳发泡剂质量分数均为0.5%.掺加CTAB的提升效果明显优于掺加SDBS和K12.掺加发泡剂对于破坏应变的改善作用普遍大于其对于抗弯拉强度的改善作用.采用最优方案(掺加质量分数0.5%的CTAB发泡剂)后泡沫沥青冷再生混合料的抗弯拉强度、破坏应变和破坏应变能密度分别提高了27.8%、31.4%和34.1%;这是因为掺加发泡剂可以改善冷再生混合料中沥青与集料的裹覆和黏结性能,从而提升其低温弯拉性能.冷再生混合料各项力学强度均受沥青发泡效果的直接影响.考虑到阳离子型发泡剂可以与新沥青和旧料中大量阴离子酸根发生发应,提升泡沫沥青的稳定性和再生料的力学性能,在进行泡沫沥青冷再生混合料设计时建议掺加质量分数0.5%的CTAB发泡剂.

表4 半圆弯曲试验结果

2.5 显著性分析

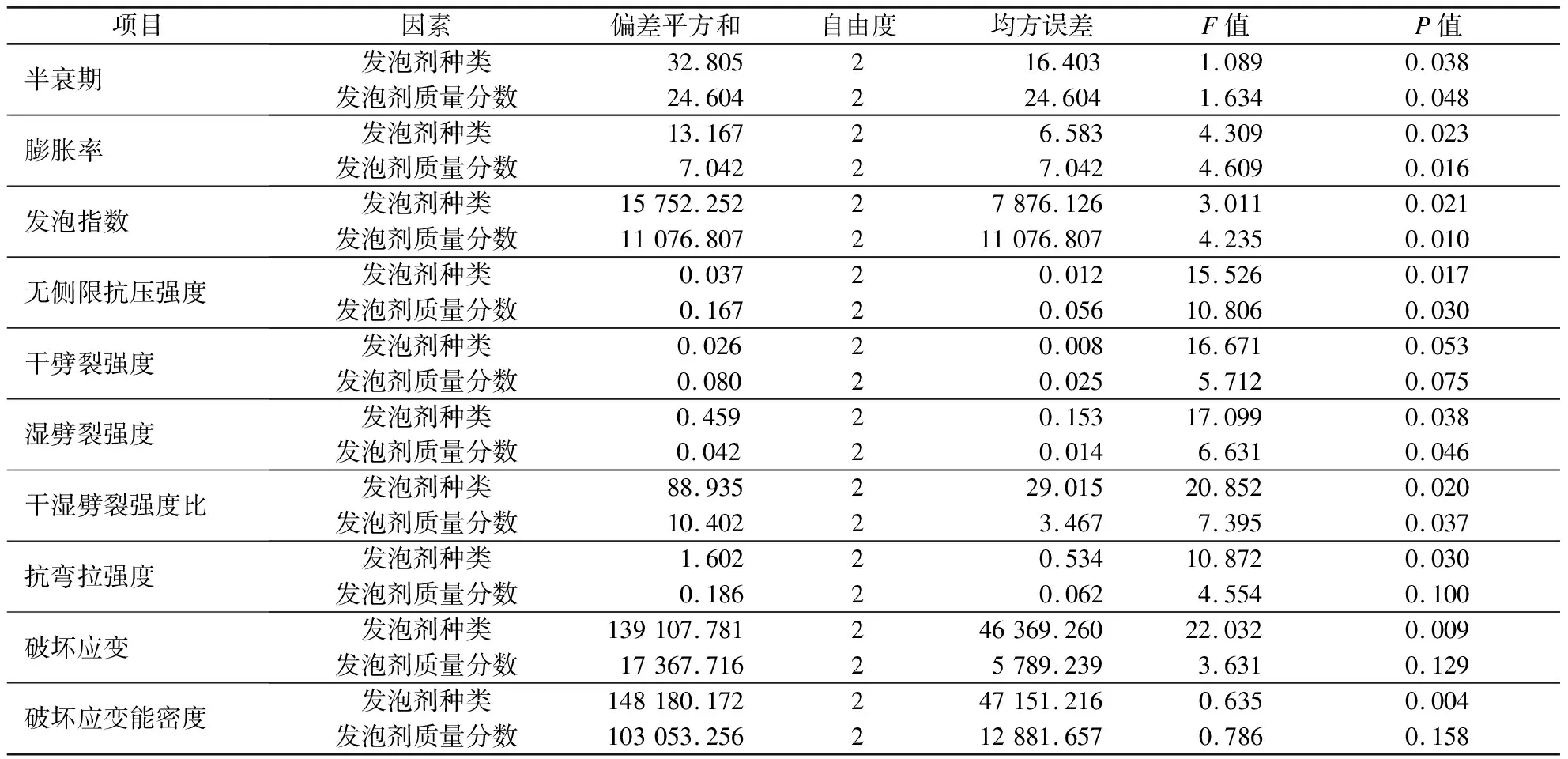

采用SPSS软件在95%置信水平下对再生混合料力学强度试验结果进行方差分析,结果见表5.由表可知,发泡剂种类和质量分数均对泡沫沥青发泡性能、再生混合料无侧限抗压强度、湿劈裂强度和干湿劈裂强度比有显著影响.其中,发泡剂质量分数的影响大都大于发泡剂种类.而对于低温抗弯拉强度、破坏应变和破坏应变能密度来说,仅发泡剂种类有显著影响.

表5 方差分析结果

3 发泡剂作用机理分析

选取试样置于载玻片上进行镀金处理,采用Quanta200型环境扫描电镜对再生混合料沥青膜及其与集料接触界面的表观形貌进行观测,结果见图3和图4.由图可知,在未掺加发泡剂的条件下,再生混合料表面纹理粗糙,集料颗粒清晰可见,呈峰峦状凸起.新沥青与旧料接触界面的黏结也不紧密,沥青膜产生明显的褶皱结构,说明沥青发泡效果不佳,造成裹覆在集料表面的沥青膜厚度有限,分布也不均匀.而在掺加CTAB发泡剂后,沥青膜变得较为平滑,呈轻微涟漪状,无明显可见的集料颗粒,沥青膜对其裹覆作用充分,沥青与旧料接触界面过渡平顺,黏结紧密.因此,通过掺加发泡剂来提升沥青的发泡效果可以有效地改善冷再生混合料中沥青与旧料的裹覆效果和接触界面效应,从而提高再生混合料的各项路用性能.

(a)未掺加发泡剂

(a)未掺加发泡剂

采用布鲁克VERTEX 80v型红外光谱仪,在衰减全反射模式下对掺加发泡剂前后的沥青进行测试.利用OPUS软件进行数据处理,结果见图5.由图可知,虽然红外光谱谱图形状基本一致,但是掺加CTAB后沥青各特征吸收峰强度的变化幅度明显大于另外2种发泡剂.在3 674 cm-1和1 250~1 230 cm-1波数处均出现新的特征吸收峰;前者表明沥青中新生成了醇羟基或酚羟基,有助于增强沥青与集料的黏附性能;后者说明发泡剂与沥青在高温相融的过程中发生了缔合行为,可以提高沥青泡沫的稳定性[14].然而,在1 376 cm-1波数处的特征吸收峰消失,说明加入发泡剂后可能发生缩聚反应,削弱了沥青质和胶质的桥架作用,泡沫沥青的流动性有所提高[15].此外,在2 987 cm-1和1 075~1 055 cm-1波数处的吸收峰强度明显提高;前者主要是因为碳原子上的氢原子被其他原子所取代,在高温下裂解生成化学性质活泼的烷烃或烯烃,进而产生了加聚反应;后者是因为低分子量的酯可以改善有机化合物的流动性,二者均能提高泡沫沥青的发泡特性[15].

图5 掺加发泡剂前后沥青红外吸收光谱

4 结论

1)随着发泡剂质量分数的增加,泡沫沥青膨胀率、半衰期和发泡指数呈现先增大后减小的趋势,表明掺加适量的发泡剂可以显著提升沥青发泡性能,尤其有利于延长半衰期.

2)发泡剂对于泡沫沥青冷再生混合料的力学性能有显著影响,其无侧限抗压强度、干湿劈裂强度、低温抗弯拉强度、破坏应变和应变能密度均随发泡剂质量分数的增加先增大后减小.

3)掺加CTAB发泡剂的沥青和再生混合料分别表现出最优的发泡性能和力学强度.

4)掺加发泡剂后,再生混合料表面沥青膜变得更为平滑,对集料颗粒裹覆作用充分,与旧料接触界面黏结紧密.新生成的醇羟基或酚羟基、芳香环或稠环化合物等化学物质,有助于提高沥青泡沫的稳定性,增强沥青与集料的黏附性能.