糊料在黏胶弹力织物活性染料印花中的应用

彭志忠,陈国宝,程汉兵

(佛山市敬展纺织材料有限公司,广东佛山 528000)

黏胶/莫代尔弹力针织面料具有凉爽透气、悬垂性好、柔软滑爽以及布面光泽亮丽的特点,穿着既美观又舒适,广泛应用于针织内衣、服装面料等领域。活性染料印花可以使黏胶面料色彩更加丰富,能够提升产品的附加值,深受消费者青睐。黏胶纤维的截面结构不均匀,皮芯结构紧密,结晶度和取向度较高,阻碍了活性染料对黏胶纤维的均匀渗透以及扩散,染料扩散渗透比较困难[1]。由于黏胶纤维特有的结构与性能,活性染料印花生产存在缺点(如染深性差),易出现色光不稳定、色浅色萎暗、色泽不均匀、织物手感差等疵病。

常规活性染料印花以海藻酸钠作为印花糊料,剪切变稀性差,接近牛顿流体的流变性能,筛网印制时色浆透网性差,给色量低,容易造成欠色以及花色露底等问题。随着纺织印花技术的不断发展,印花设备、刮印系统、筛网目数以及种类不断更新,对印花色浆(特别是印花糊料)的性能提出了更高的要求,海藻酸钠糊料已经不能满足黏胶织物活性染料印花的性能要求[2]。采用合成增稠剂与天然糊料(海藻酸钠糊料和高取代度的天然糊料),再添加功能助剂制成的新型复合糊料“阿可印”SA-RT 可以改善印花色浆的流变性与透网性,印制的黏胶织物色光更加饱满艳丽、花纹块面更加均匀、得色量高、色泽鲜艳、脱糊性好、手感柔软。

1 实验

1.1 材料与仪器

织物:黏胶弹力针织物(黏胶/氨纶95/5,40s+40D,198 g/m2),100%黏胶梭织布(14.62 tex×14.62 tex,523根/10 cm×315根/10 cm,幅宽236 cm)。

试剂:活性翠蓝P-GR(浙江劲光化工有限公司),海藻酸钠糊料(山东洁晶集团股份有限公司),Alcoprint SA-RT 复合糊料、PTF-RT 活性增稠剂、防沾皂洗剂PW(佛山市敬展纺织材料有限公司),尿素、碳酸氢钠(小苏打)、防染盐S(工业级),标准皂液、滤纸、标准贴衬布。

仪器:FA2104 电子天平、NDJ-5S 型旋转黏度计、RC-MP2000 磁棒印花机(深圳市正崎机械有限公司),定形烘干机(厦门瑞比精密机械有限公司),高压汽蒸锅、电热鼓风干燥箱、LFY-304 型耐摩擦色牢度试验仪(山东省纺织科学研究院),Macbeth 7000A测配色仪(美国爱色丽公司),耐皂洗色牢度测试仪(温州市大荣纺织仪器有限公司)。

1.2 原糊的制备

将糊料与去离子水混合,不断搅拌,待溶液呈均匀透明糊状后静置(海藻酸钠糊料静置时间需要超过24 h),以使糊料充分溶胀膨化成糊。

1.3 印花色浆的制备

印花色浆工艺配方如表1所示。

表1 活性染料印花色浆工艺配方

用少量冷水将活性染料调成浆状,加入尿素及水,充分搅拌使其溶解,加入防染盐S,溶解后过滤,再将滤液加入原糊中,搅拌均匀得到色浆,用撒粉法将小苏打撒入色浆中,搅拌均匀,用水补足至100%。

1.4 印花工艺流程

调制印花色浆→筛网磁棒印花→烘干(100 ℃)→汽蒸(102 ℃,12 min)→水洗→皂洗→水洗→烘干。

1.5 测试

黏度:采用旋转黏度计在25 ℃、4#转子、6 r/min条件下测定。

流变性和触变性:采用旋转黏度计于25 ℃测定不同转速下印花色浆的黏度,黏度指数(PVI)=η60/η6(η60、η6分别是转速60、6 r/min 时的黏度),PVI反映糊料的触变/流变性能。

抱水性:将配制好的印花色浆搅拌均匀,将画有插入线标记的10.0 cm×1.5 cm 大小的定量滤纸插入色浆内,使色浆面与刻度线保持一致,记录30 min 后水面上升的高度。

得色量与均匀性:采用测配色仪测定。

脱糊率按照下式计算:

式中:m0为印花前织物质量,g;m1为印花后未皂洗织物质量,g;m2为皂洗后印花织物质量,g。

花纹清晰度:将印花色浆用刻有楔形图案的筛网进行印花,汽蒸水洗后,测量印在织物上的实际楔形尺度。

色牢度:耐皂洗色牢度参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试;耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试。

2 结果与讨论

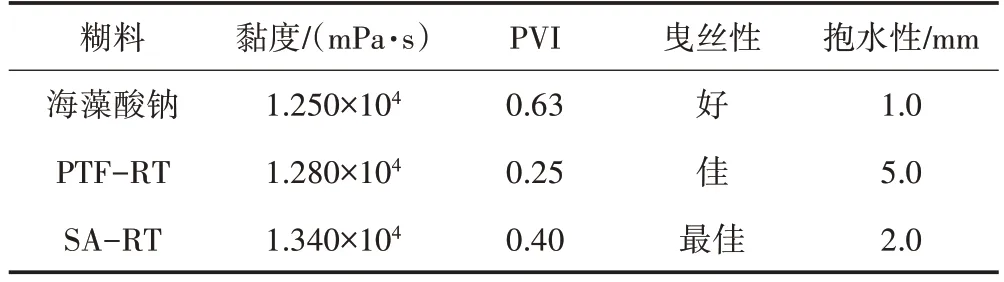

2.1 糊料性能

由表2 可看出,PTF-RT、SA-RT 糊料与海藻酸钠糊料相比具有更好的增稠性和曳丝性;PTF-RT、SART 糊料的PVI 分别为0.25 和0.40,在受到外界剪切力的作用下,其印花色浆黏度容易瞬间降低,呈现出极好的触变性,具有优良的透网性能,克服了海藻酸钠糊料触变性差(PVI较高)的问题。因而SA-RT 更适宜高网目数的精细筛网、快速圆网及质地紧密厚重织物的印花加工[2]。

表2 活性染料印花色浆的性能对比

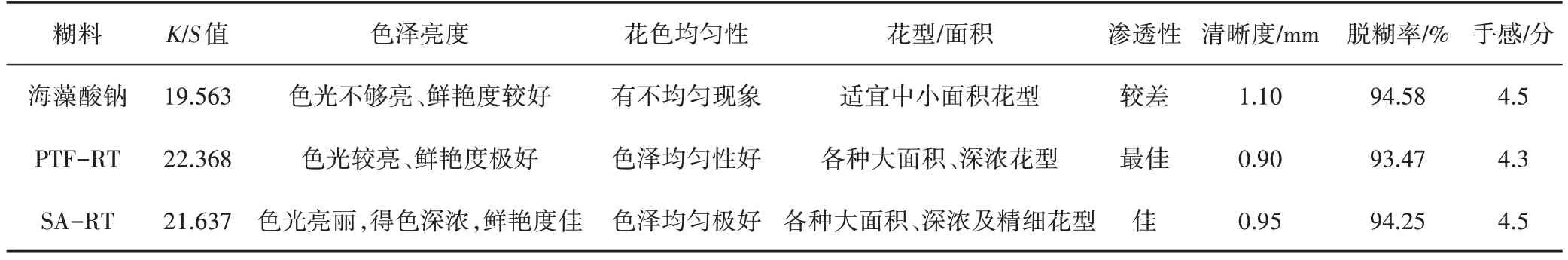

2.2 印花效果

由表3 可知,PTF-RT、SA-RT 糊料配制的印花色浆印制黏胶织物比海藻酸钠糊料具有更好的印花效果,改善了大面积印花的覆盖均匀性,提高了印花织物的花纹轮廓清晰度、表面得色量以及色泽鲜艳度,有利于克服海藻酸钠糊料印花色浆染深性差、色光萎暗、色泽不均匀等疵病。

表3 活性染料印花色浆印制黏胶织物的效果

海藻酸钠糊料具有良好的洗脱性,很容易在洗涤过程中除去,脱糊率好于SA-RT 和PTF-RT 糊料,但SA-RT 糊料的脱糊性与织物手感接近海藻酸钠糊料,从而使印花黏胶织物手感柔软[3]。

SA-RT 糊料综合了PTF-RT 糊料和海藻酸钠糊料的优点,在一定程度上弥补了PTF-RT 和海藻酸钠糊料的缺点,应用于黏胶织物活性染料印花效果好,尤其是得色量高、色泽鲜艳、大面积印花覆盖性好,印花易脱糊、织物手感柔软,显示出优异的综合性能。SA-RT 糊料是黏胶/莫代尔织物(质地紧密厚重)活性染料印花的理想糊料[2]。

2.3 色牢度

由表4 可以看出,由SA-RT、海藻酸钠糊料配制的印花色浆印制的黏胶织物具有较高的耐皂洗以及耐摩擦色牢度,能够较好地满足印花织物高品质要求的服用性能。

表4 印花织物的色牢度

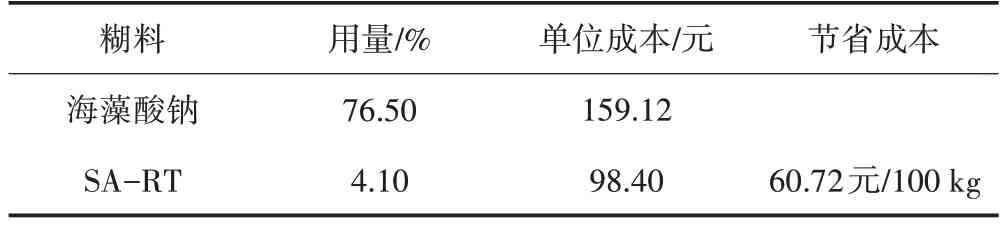

2.4 成本

与海藻酸钠糊料相比,SA-RT 糊料配制色浆时可以酌情减少尿素与防染盐S 的用量;另外,由表5可以看出,SA-RT 糊料在水中易溶胀增稠,可直接添加配制色浆[海藻酸钠糊料开糊溶胀慢,需预先制备原糊浆(静置待溶胀)],操作方便快捷,提高了生产效率,节省了成本,具有更好的综合(生产成本与效率)优势,对印染企业节能增效有极重要的现实意义。

表5 印花色浆成本

3 结论

(1)SA-RT 糊料流变性能优异,具有明显的假塑性流体特征,比海藻酸钠糊料具有更好的触变性和透网性以及更高的印花得色量和色泽鲜艳度,能很好地适应高网目数的精细筛网、快速圆网以及质地紧密厚重织物的印花生产,应用于黏胶织物活性染料印花色泽更加饱满艳丽,花纹块面更加均匀,提升了印花织物的品质。

(2)SA-RT 糊料具有较优良的易洗脱性,织物手感柔软,色牢度好;制备的印花色浆稳定性极好,不易水解与霉腐变质,有利于印花色浆的应用。

(3)SA-RT 糊料极易分散溶胀于水中,增稠成糊快,配制印花色浆灵活且便于操作(可制备储备糊或直接添加使用),避免了海藻酸钠糊料需要预先开糊的麻烦,能节省大量制糊时间;由于SA-RT 糊料特殊的结构性能,可酌情减少活性染料印花色浆中尿素及防染盐S 的用量,具有节能减排、节省成本以及提高生产效率等优势。