棉针织物高效冷堆前处理工艺

潘 芃,汪南方,刘钰颖,彭泽鑫,阳 海

(1.湖南工程学院环境催化与废弃物再生化湖南省重点实验室,湖南湘潭 411104;2.株洲飞鹿高新材料技术股份有限公司,湖南株洲 412003)

纯棉针织物在染色、印花和整理加工前需要经过精练漂白处理,以消除纤维上的果胶、蜡质、木质素、灰分、色素等天然伴生物杂质对染化助剂的排斥作用,从而获得较好的吸水性和白度[1]。纯棉针织物前处理常采用高温碱氧工艺,不仅消耗大量蒸汽而且增大纤维强力损伤和布面破洞风险[2],因此开发节能环保、高效的前处理工艺具有重要意义。冷轧堆是公认的节能环保前处理技术,已广泛应用于纯棉机织物[3-6]。随着针织设备平幅化和自动化水平的提高,冷堆工艺用于棉针织物前处理已成为可能[7]。然而,传统冷堆前处理工作液碱用量高,精练剂以异辛醇醚磷酸酯为主,排放的废水易引起水体富营养化,不利于环保[6,8];冷堆漂白温度接近室温,需要用高浓度碱驱动双氧水分解完成漂白,堆置时间长(18~24 h),不利于生产效率的提高。本文采用几种无磷表面活性剂作为无磷精练剂,在工作液中加入铜配合物作为双氧水活化剂,以开发棉针织物高效冷堆前处理工艺。单因素实验考察氢氧化钠、双氧水、精练剂和活化剂用量以及堆置时间对织物白度、毛效和顶破强力的影响,并对工艺进行正交实验优化,为高效冷堆前处理工艺在棉针织物上的实际应用提供依据。

1 实验

1.1 材料和仪器

织物:纯棉针织物坯布(线支18.2 tex,单位面积质量180 g/m2,白度42.3%,顶破强力478.2 N,东莞德永佳纺织制衣有限公司)。

试剂:三(2-氨基乙基)胺[分析纯,萨恩化学技术(上海)有限公司],水杨醛(分析纯,天津市科密欧化学试剂公司),仲烷基磺酸钠(SAS,60%)、异构醇聚氧乙烯醚硫酸钠(OAS,60%)、脂肪醇聚氧乙烯醚硫酸钠(AES,70%)、脂肪醇聚氧乙烯醚(AEO-9)、异构醇聚氧乙烯醚(1310)(西安楚龙达化工有限公司),亚氨基二琥珀酸四钠(IDS,40%,河北协同环保科技股份有限公司),马来酸-丙烯酸共聚物(50%,山东泰和水处理科技股份有限公司),CuCl2·2H2O、30%双氧水、氢氧化钠、浓硫酸、无水乙醇(市售)。

仪器:P-A0 染色均匀轧车(厦门瑞比精密机械公司),WSB-3A 型智能式数字白度仪、YG031D 型电子织物强力机、YG871 毛细效应测试仪(宁波纺织仪器厂),Avatar 傅里叶变换红外光谱仪(美国热电集团),Avance400核磁共振仪(苏州飞翔新材料研究院)。

1.2 铜配合物的制备

参照文献[9],在室温下,以无水乙醇为反应介质,将水杨醛与三(2-氨基乙基)胺等物质的量比缩合,冷却后抽滤,洗涤沉淀,真空干燥后得到黄色粉末(配体L)。IR(KBr):765,1 195,1 345,1 447,1 641,1 662,3 432 cm-1;1H NMR(CDCl3,δ):13.73,7.72,7.19,6.87,6.85,6.53,6.51,6.49,5.98,5.96,3.46,3.45,3.64,2.77,2.76,2.74。

将0.515 g CuCl2·2H2O(2.5 mmol)溶于20 mL 乙醇中,慢慢滴入0.8 g 配体L 的乙醇溶液中,60 ℃反应4 h,用旋转蒸发仪浓缩到原体积的1/2~1/3,冷却,结晶析出,以无水乙醇重结晶,得到深绿色固体(铜配合物CuL)。IR(KBr):757,1 203,1 417,1 460,1 498,1 634,1 460,1 498,1 634,2 931,3 244 cm-1。将CuL 用乙腈配制成2 g/L 溶液,作为双氧水活化剂,添加到冷堆工作液中。

1.3 无磷精练剂的复配

对单一表面活性剂进行耐碱性和渗透性测试,使用复配法按照比例进行复配,测试耐碱性和渗透性,找到合适的复配比,按照比例配制成含固量23%的耐碱精练剂,加入2%螯合型双氧水稳定剂(螯合剂),得到复配精练剂。

1.4 冷堆前处理工艺

工作液配方:30%双氧水60 g/L,氢氧化钠50 g/L,复配精练剂16 g/L,CuL 乙腈溶液2 g/L。

工艺流程:织物→二浸二轧(轧余率100%)→封入塑料袋堆置(室温,6~12 h)→热水洗(90 ℃)→温水洗→冷水洗→烘干。

1986年,力嘉在深圳横岗设厂,后业务量剧增,生产不断扩大,这一时期其扎实地奠定了发展的基础,并于1994年成立力嘉国际集团。

在单因素实验中,分别改变浸轧液中氢氧化钠、双氧水、精练剂、活化剂的用量以及冷堆时间,测试其对织物毛效、白度和顶破强力的影响。

1.5 测试

1.5.1 双氧水分解率

用烧杯称取一定量氢氧化钠和精练剂,用移液管吸取一定量30%双氧水和CuSO4或FeCl3溶液,用蒸馏水稀释或溶解后混合,定容至1 000 mL,摇匀备用。

量取250 mL 混合溶液于烧杯中,用移液管准确移取10 mL 至锥形瓶中,加入20 mL 蒸馏水,再用移液管移取5 mL 20%硫酸溶液至锥形瓶中,摇匀,用高锰酸钾标准溶液滴定,直到溶液出现粉红色,且30 s内不褪色,记录消耗的高锰酸钾标准溶液体积;将烧杯放入70 ℃恒温水浴中,待工作液升温至70 ℃时,取样测试双氧水浓度,记录数据,记为0 min,每隔30 min 取样测定溶液中的双氧水浓度,直至在70 ℃保温120 min 时,取样测定,记录最后的数据,按下式计算双氧水分解率,绘制双氧水分解速率曲线[6]。

式中:c0、ct分别为双氧水的初始、t时刻浓度,mol/L。

1.5.2 耐碱性

室温下,用50 mL 烧杯配制不同质量浓度的氢氧化钠溶液,分别准确滴加2 g 精练剂,用玻璃棒搅拌均匀,待其完全溶解后,静置冷却24 h,观察溶液的浑浊程度和是否有絮状物出现。

室温下,用250 mL 烧杯配制100 mL 40 g/L 氢氧化钠溶液,加入1 g 精练剂,用玻璃棒搅拌均匀,待其完全溶解后静置冷却。冷却至室温后,将标准帆布剪成1 cm×1 cm 大小,平稳放入少泡或无泡的精练剂溶液中;当帆布接触水面时开始计时,当帆布完全浸透且沉入杯底时停止计时,记录沉降时间。重复3 次,取平均值。用时长的渗透性差,用时短的渗透性好。

1.5.4 织物性能

白度:按照GB/T 8424.2—2001《纺织品 色牢度试验相对白度的仪器评定方法》测试。

毛效:按照FZ/T 01071—2008《纺织品毛细效应试验方法》测试。

顶破强力:按照GB/T 19976—2005《纺织品顶破强力的测定钢球法》测试。

2 结果与讨论

2.1 无磷精练剂的复配原料

2.1.1 精练剂

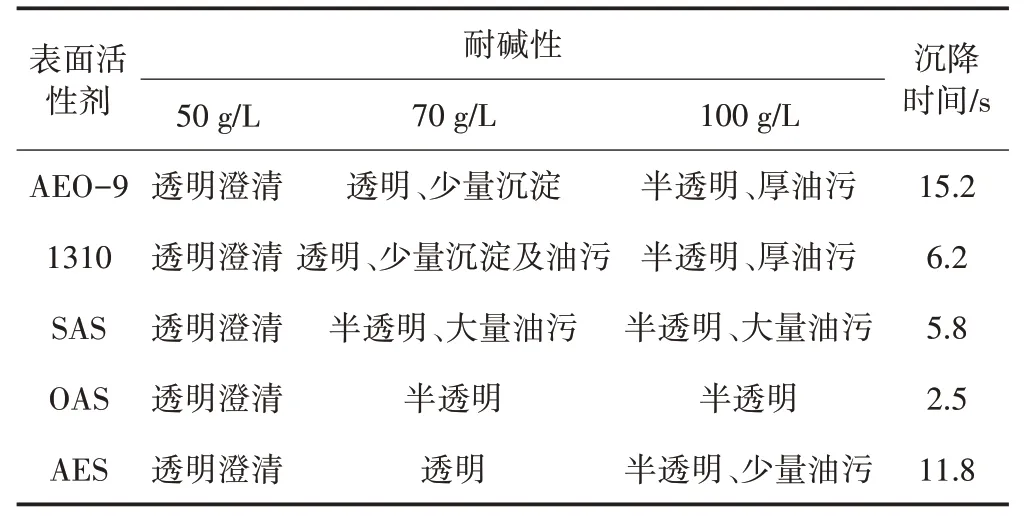

由表1 可以看出,除OAS 耐碱性能表现优秀外,其他精练剂都呈现出不同程度的油污或沉淀,非离子表面活性剂的耐碱性不及阴离子表面活性剂,耐碱稳定性强弱排序为OAS、AES、SAS、AEO-9≈1310。非离子表面活性剂和阴离子表面活性剂的亲水基团对水的结合力不同,阴离子表面活性剂结合力更强,抗强碱“盐析”能力强。但是少量的非离子表面活性剂有一定的静电屏蔽作用,提高阴离子的耐碱性[10]。在浓碱液中,支链表面活性剂渗透性强于直链表面活性剂,如OAS 和SAS 的帆布沉降时间不及AES 和AEO-9 的1/2。直链表面活性剂的乳化、分散、去污能力强于支链表面活性剂[10]。因此可以采用AEO-9、1310、SAS和OAS复配无磷耐碱高效精练剂。

表1 各表面活性剂的耐碱性和渗透性

复配精练剂的耐碱性及渗透性见表2。

表2 复配精练剂的耐碱性及渗透性

由表2 可以看出,几乎所有复配精练剂都能耐受80 g/L 的浓碱液,能满足冷轧堆工作液的调配与存放要求;所有复配精练剂的沉降时间差异不大。综合耐碱性和渗透性,选择m(AEO-9)∶m(1310)∶m(SAS)∶m(OAS)=1∶1∶4∶5。

2.1.2 螯合剂

尽管双氧水漂白效力高,但容易被重金属离子催化分解,不仅造成漂白液失效,而且会损伤纤维,因此必须加入稳定剂控制分解。稳定剂从作用机理上可分为吸附型、螯合型和吸附螯合型[11]。通过选择合适的螯合剂螯合工作液中的铜、铁金属离子,可以防止在漂白过程中金属离子对织物产生损伤,还能控制双氧水的分解速率,从而达到稳定漂白的目的。

由图1a 可以看出,在Cu2+溶液中,以马丙酸(马丙聚合物)作为螯合剂时,Cu2+的催化速率几乎为0,并且室温加入后,在后续升温至70 ℃过程中双氧水几乎不发生分解;而以IDS 和柠檬酸钠作为螯合剂时,随着温度升高,双氧水都会发生不同程度的分解。以IDS 作为螯合剂,在Cu2+的催化作用下,双氧水在30 min 之内快速分解(分解率为74.9%),之后趋于稳定(分解率为79.2%);以柠檬酸钠作为螯合剂时,随着时间的延长,双氧水缓慢分解,到90 min 时稳定(分解率为70.3%)。

由图1b 可以看出,在Fe3+溶液中,以马丙酸(马丙聚合物)和柠檬酸钠作为螯合剂时,Fe3+的催化速率几乎为0,并且室温加入后,在后续升温至70 ℃过程中双氧水几乎不发生分解;而以IDS 作为螯合剂时,随着温度升高,双氧水发生不同程度的分解,在30 min之内快速分解,之后趋于稳定。

结合上述结果,选定在Fe3+和Cu2+溶液中性能较好的马丙酸作为配方螯合剂。

2.1.3 复配精练剂

以AEO-9、1310、OAS 和SAS 作为精练剂的表面活性剂组分,其中OAS 作为主要耐碱组分,SAS 作为主要渗透组分,AEO-9 与1310 按照1∶1 复配作为主要精练组分。按照m(AEO-9)∶m(1310)∶m(SAS)∶m(OAS)=1∶1∶4∶5 混合后,加水构成23%溶液,再加入2%螯合剂马丙酸,得到复配精练剂。

2.2 冷轧堆工艺单因素优化

2.2.1 氢氧化钠用量

由表3 可以看出,随着氢氧化钠用量的增加,白度逐渐提高,顶破强力逐渐下降,毛效变化显著。用量为20 g/L 时毛效仅为2.3 cm/30 min,60 g/L 时毛效达到最大值(16.1 cm/30 min),继续提高氢氧化钠用量,毛效反而下降,因此氢氧化钠用量选择60 g/L。

表3 氢氧化钠用量对织物性能的影响

2.2.2 双氧水用量

由表4 可知,白度随着双氧水用量的增加而有不同程度的提高,主要归功于OOH-的增加,毛效和顶破强力都随着双氧水用量的增加先上升后下降。因为双氧水在碱性条件下极易分解,当双氧水用量过少时,工作液pH 高,OOH-多,由于OOH-作为亲核基团与H2O2反应产生自由基(·OH 和·OOH),而自由基使纤维发生降解,从而使织物的强力损失较多[11]。

表4 双氧水用量对织物性能的影响

2.2.3 精练剂用量

由表5 可以看出,随着精练剂用量的增加,毛效显著升高,白度提高不明显,顶破强力逐渐下降。因为合适的精练剂能帮助碱剂、双氧水和活化剂快速渗透到棉织物纤维内部,有利于皂化和漂白反应,精练剂用量过高会使棉纤维碱溶胀过度,致使更多纤维发生氧化降解,损伤织物强力。

表5 精练剂用量对织物性能的影响

2.2.4 活化剂用量

由表6 可以看出,随着活化剂用量的增加,白度显著提高,毛效基本不受影响,顶破强力降低。因为活化剂铜配合物用量少时对双氧水的激活作用不显著,白度较低;当活化剂用量增加时,激活作用也相应提升,双氧水分解速率提升,更多色素被破坏,白度提高,分解率提升也会提高自由基浓度,导致纤维顶破强力下降。

表6 活化剂用量对织物性能的影响

2.2.5 堆置时间

由表7 可知,堆置时间大于12 h 后,白度和毛效基本不随时间延长而增加,而顶破强力随着堆置时间的延长下降。这是因为随着堆置时间延长,双氧水的分解程度和杂质去除程度更高,毛效和白度提高,但纤维的损伤程度也随着双氧水的分解而提高。

表7 堆置时间对织物性能的影响

2.3 冷轧堆工艺正交优化

在单因素实验的基础上,以白度、毛效和顶破强力作为评价指标设计5 因素4 水平正交实验,对冷轧堆工艺进行优化。由表8 可以看出,白度影响顺序从大到小大为A、D、B、C、E,毛效影响顺序从大到小为A、D、C、E、B,顶破强力影响顺序由大到小为C、A、D、E、B。综合考虑白度、毛效、顶破强力以及成本,冷轧堆的优化工艺为:30%双氧水60 g/L,氢氧化钠40 g/L,精练剂24 g/L,活化剂4 g/L,室温堆置6 h。此条件下处理的织物白度为81.3%,毛效为14.5 cm/30 min,顶破强力保持率为88.04%。

表8 正交实验

3 结论

(1)以AEO-9、1310、OAS 和SAS 作为精练剂的表面活性剂组分,其中OAS 作为耐碱组分,SAS 作为渗透组分,AEO-9 与1310 则按照1∶1 复配作为精练组分。按照m(AEO-9)∶m(1310)∶m(SAS)∶m(OAS)=1∶1∶4∶5 混合后,加水构成23%溶液,再加入2%螯合剂马丙酸,得到复配精练剂。

(2)冷轧堆优化工艺为:30%双氧水60 g/L,氢氧化钠40 g/L,精练剂24 g/L,活化剂4 g/L,室温堆置6 h。此条件下处理的织物白度为81.3%,毛效为14.5 cm/30 min,顶破强力保持率为88.04%。