超支化聚氨酯无氟拒水剂的合成及应用

曾月勇,赵修芳,周向东

(1.苏州大学纺织与服装工程学院,江苏苏州 215021;2.现代丝绸国家工程实验室,江苏苏州 215123)

碳氟化合物具有较高的键能和低表面自由能等,已被相关科研人员深入研究并广泛地应用于各领域,特别是全氟烷基聚丙烯酸酯已被广泛应用于织物的拒水拒油整理[1]。但是有研究表明,长碳链(大于等于C8)氟化物具有毒性、生物累积性和持久性,尤其是全氟辛酸(PFOA)和全氟辛烷磺酸(PFOS),严重威胁生态环境和人体健康,已被相关法律法规禁用。短碳链(C4、C6)氟化物也存在不同程度的生物累积性和持久性,随着人们环保意识的增强,相关环保组织和国际法规都对其进行了不同程度的限制[2]。

针对现如今拒水整理剂的环保问题,超支化树枝状聚合物是解决该问题的一种方案。一方面,超支化聚合物作为交联单体,其高度支化的重复结构中含有丰富的活性基团,将这些活性基团引入长链烷烃,有利于碳链定向排列在织物表面,起到拒水效果[3];另一方面,高度支化结构能够在基材表面形成一定的粗糙纹理(基材表面粗糙度影响液滴在基材表面的接触角),实现纳米“荷叶效应”,使织物具有优异的拒水性[4]。

本实验以超支化聚酯以及月桂酰氯为原料,三乙胺为缚酸剂,制得端基为长链烷基的改性超支化聚酯,再将改性后的超支化聚酯与聚氨酯预聚体进行反应,合成超支化聚氨酯无氟拒水整理剂,并优化合成工艺,将其整理到涤纶织物上,测试整理后涤纶织物的各项性能。

1 实验

1.1 材料

织物:纯涤纶平纹织物(单位面积质量106 g/m2,88×134,市售)。

原料:超支化聚酯Boltorn H20(H20,瑞典Perstorp公司),异佛尔酮二异氰酸酯(IPDI,Adamas Reagent Co.Ltd.),聚四氢呋喃(Mn=1 000,PTMG,国药集团化学试剂有限公司),N,N-二甲基甲酰胺(江苏强盛功能化学股份有限公司),月桂酰氯(二月桂酸二丁基锡,DBTDL)、三乙胺(TEA)[萨恩化学技术(上海)有限公司],2,2-二羟甲基丙酸(DMPA)、1,4-丁二醇(BDO)(上海阿拉丁生化科技股份有限公司)。

1.2 合成方法

1.2.1 烷基改性超支化聚酯的合成

将超支化聚酯以及三乙胺溶于N,N-二甲基甲酰胺,加入装有搅拌器、温度计和冷凝回流管的四口烧瓶中,通氮气,搅拌,升温至适当温度,匀速滴加一定量月桂酰氯,反应一定时间后,将沉淀过滤,剩余产物用冷的正己烷洗涤数次后即得烷基改性的超支化聚酯。通过控制月桂酰氯用量可合成不同反应程度的改性超支化聚酯H20-n,反应式如下:

1.2.2 超支化无氟拒水剂的合成

将一定量PTMG 和DMPA 加入装有搅拌器、温度计和冷凝回流管的四口烧瓶中,通氮气,搅拌,升温至65 ℃,滴加一定量IPDI和二月桂酸二丁基锡,保温反应2 h,加入适量BDO 反应1 h,再加入一定量烷基改性超支化聚酯,反应2 h,降温至50 ℃,加入一定量三乙胺中和,最后加入适量水,高速搅拌乳化,得到接枝改性无氟拒水整理剂(WPUH20-n),反应式如下:

1.3 整理工艺

将WPUH20-n配制成150 g/L 整理液→一浸一轧→预烘(100 ℃,1 min)→烘焙(160 ℃,2 min)。

1.4 测试

1.4.1 红外光谱(FT-IR)

采用溴化钾压片法,置于Nicolet5700 智能型傅里叶红外光谱仪中测试。

1.4.2 粒径、Zeta 电位

将无氟拒水剂稀释至一定浓度,采用Master size 2000型激光粒度仪测试。

1.4.3 扫描电镜(SEM)及配套能谱(EDS)

采用TM3030 型台式扫描电镜观察拒水剂整理前后涤纶纤维表面的微观形态,并同时测试纤维表面元素分布。

1.4.4 耐洗性能

参照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》对整理织物进行洗涤,对比洗涤前后织物的各项性能指标,评估耐洗性能。

1.4.5 静态接触角(CAs)

将整理前后的涤纶织物剪成1 cm×1 cm 大小,采用OCA-50型接触角测量仪测试。

1.4.6 拒水等级

参照AATCC 22—2005《纺织品 拒水性能测试喷淋法》,采用TSE-2型喷淋式防水试验机测评。

1.4.7 透气性

采用YG46IE-Ⅲ型全自动透气测量仪测试。

1.4.8 白度

参照AATCC 110—2005《纺织品的白度测定》,采用WSB-2型数显白度仪测试。

1.4.9 KES风格

为评估织物样品手感,通过KES-FB2-AUTO-A纯弯曲测试仪、KES-FB4-AUTO-A 表面性能测试仪测试样品的刚度和表面性质。

2 结果与讨论

2.1 合成工艺优化

2.1.1 烷基改性超支化聚酯支化结构

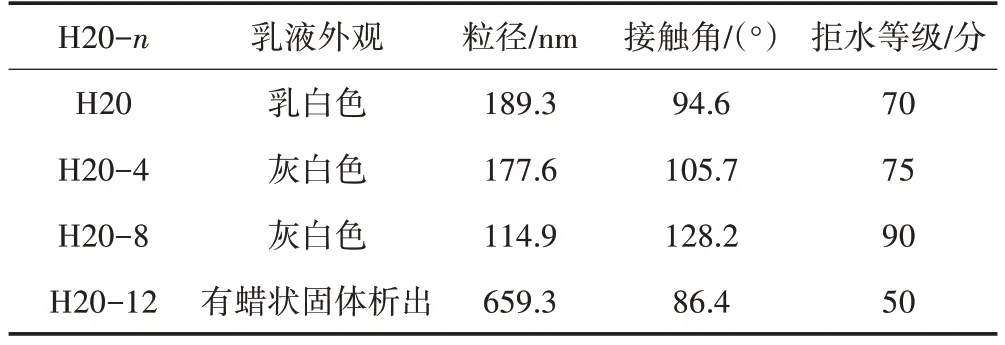

合成不同支化程度的交联剂H20-n后,控制R值[n(NCO)/n(OH)]为1.3,DMPA、BDO 用量分别为5%、2%(对反应物总质量),H20-n用量为10%(对反应物总质量),65 ℃反应6 h。由表1 可以看出,随着H20 上接枝的月桂酰氯增加,整理后织物的拒水性能呈现先上升后下降的趋势,其中用H20-8 合成的无氟拒水剂可以使整理后织物的接触角达到128.2°,拒水等级达到90 分,且乳液状态稳定。这是由于H20 通过接枝改性使分子中引入长链烷基,这些疏水物质使整理织物的表面能降低,从而达到无氟拒水的效果。但是随着月桂酰氯取代超支化聚酯上的羟基增多,超支化聚酯中的羟基由于空间位阻效应活性降低,不利于后续与聚氨酯预聚体反应形成大分子聚合物;同时,较多的长碳链支化结构导致大分子凝结成大量蜡状物质,影响无氟拒水剂的成膜性,导致拒水性变差。综上所述,选择H20-8 作为合成无氟拒水剂的原料。

表1 H20-n对乳液物化性质和整理后织物性能的影响

2.1.2 H20-8用量

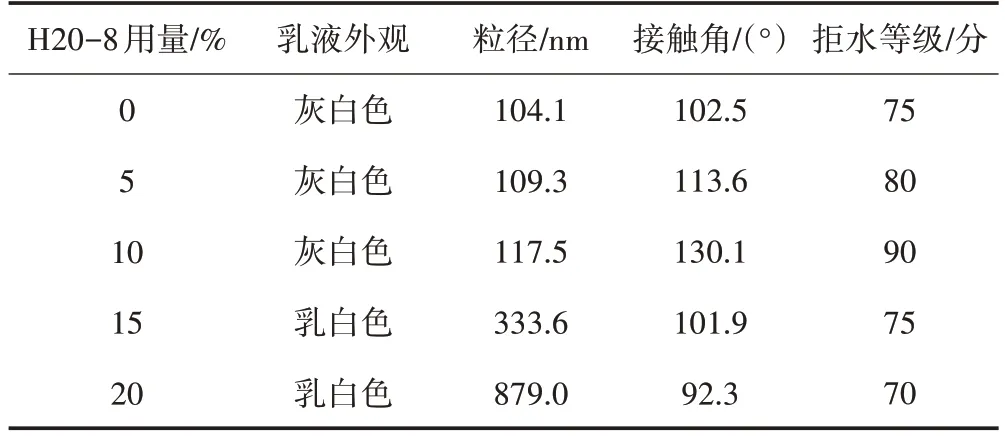

控制R值为1.3,DMPA、BDO 用量分别为5%、2%(对反应物总质量),以H20-8 为交联单体,65 ℃反应6 h。由表2 可以看出,随着H20-8 用量增加,乳液粒径逐渐增大,整理后织物的接触角和拒水等级先增大后减小。这是因为随着H20-8 用量增加,长链烷烃降低聚氨酯薄膜表面能的能力增大,但是疏水链段(长链烷烃)增加至一定程度后会聚集在一起形成疏水缔合物,不易分散在水中,使乳液呈乳白色,乳液粒径增大,整理到织物上反而影响聚氨酯的成膜性,导致接触角和拒水等级下降。综上所述,H20-8 用量选择10%(对反应物总质量)。

表2 H20-8用量对乳液物化性质和整理后织物性能的影响

2.1.3 R 值

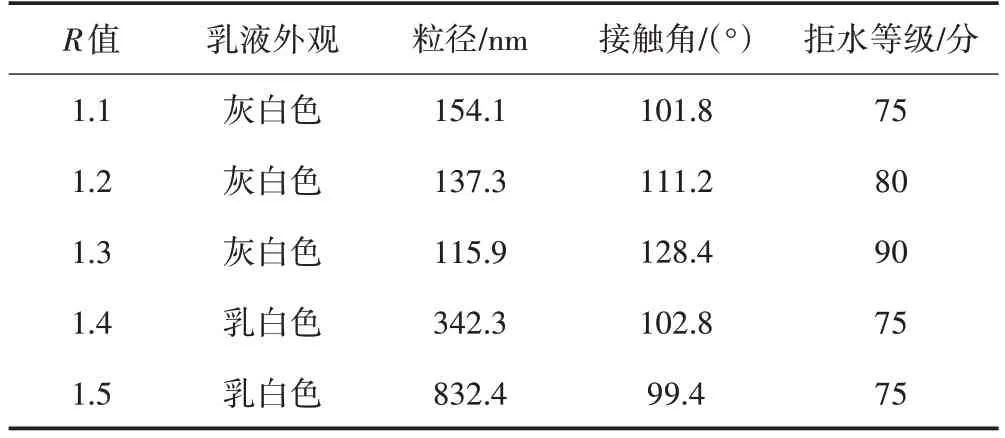

控制DMPA、BDO、H20-8 用量分别为5%、2%、10%(对反应物总质量),65 ℃反应6 h。R值对乳液物化性质和整理后织物性能的影响如表3所示。

表3 R 值对乳液物化性质和整理后织物性能的影响

由表3 可以看出,随着R值增加,整理后织物的接触角和拒水等级也相应增加。这可能是由于烷基改性的超支化聚酯具有较低的表面能,聚氨酯与长链烷基链段间存在相分离,具有高能量的极性组分会迁移到相分离界面,在合成高聚物后,长链烷烃易于裸露在分子外部,降低表面极性和表面能,增大接触角[5]。但是当R值超过1.3 时,加水乳化时—NCO 与水反应会生成较多脲基,脲基的强极性使分散后的颗粒黏性增强,乳液粒径增大,外观从灰白色变为乳白色,乳液稳定性下降。综上所述,R值选择1.3。

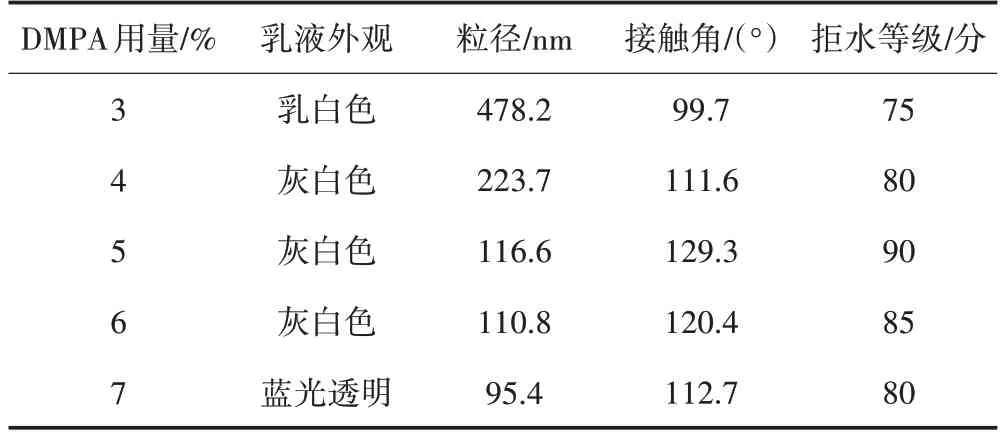

2.1.4 DMPA 用量

控制R值为1.3,保持DMPA 与BDO 总用量为7%(对反应物总质量),H20-8 用量为10%(对反应物总质量),65 ℃反应6 h。由表4 可以看出,随着DMPA 用量的增加,乳液的粒径越来越小,外观越来越好,状态也越来越稳定。原因是聚氨酯大分子链上有更多的—COOH 被TEA 中和由此产生阴离子,聚氨酯大分子链中的聚醚链段与长链烷烃被带阴离子的链段分离,相邻的阴离子链段因为都带有负电荷而相互分散,进而减小乳液的粒径。在DMPA 用量小于等于5%时,乳液粒径的减小有助于聚氨酯大分子成膜,接触角及拒水等级随着DMPA 用量的增加而增大;在DMPA 用量大于5%后,由于聚氨酯大分子的亲水性增强,薄膜的吸水率提升,接触角及拒水等级下降。综上所述,DMPA 用量选择5%(对反应物总质量)。

表4 DMPA 用量对乳液物化性质和整理后织物性能的影响

2.2 表征

2.2.1 FT-IR

由图1 可以看出,3 050~3 600 cm-1处为N—H 的伸缩振动吸收峰,2 860~2 955 cm-1处为CH2的对称与反对称伸缩振动峰,1 600~1 783 cm-1处的Ⅰ带为CO 的伸缩振动吸收峰,1 500~1 596 cm-1处的Ⅱ带为C—N 伸缩振动以及N—H 弯曲振动共同作用的吸收峰,1 206~1 320 cm-1处的Ⅲ带为C—N 以及N—H的面内变形振动吸收峰。WPUH20-8 含有大量氨基甲酸酯基团,同时2 270 cm-1附近的—NCO 特征吸收峰完全消失,这表明H20-8 已经成功接枝到聚氨酯大分子上。

2.2.2 粒径及Zeta 电位

由于水性聚氨酯具有自乳化性的特点,乳液粒径的大小以及分布和Zeta 电位是反映乳液稳定性的重要指标。由图2 可以看出,WPUH20-8 乳液的平均粒径为111.4 nm,PDI 指数为0.017,这表明乳液的粒径分布很窄,乳液很均匀。Zeta 电位为-38.2 mV,表明乳液的稳定性好。

2.2.3 CAs

由图3 可以看出,涤纶原布没有任何拒水性能,接触角为0°;经WPUH20-8 整理后接触角为128.4°,表明WPUH20-8 整理可以降低织物的表面能,增大接触角;整理后的织物经过15 次水洗后接触角为110.6°,保留率为86.13%,表明无氟拒水剂具有良好的耐洗性。

2.2.4 SEM

由图4 可以看出,涤纶原布纤维呈现光滑的圆柱形态,整理后的织物表面覆盖着连续、不均匀的薄膜,且薄膜表面有一些突起物,可能是长链烷烃形成的晶突,增加了涤纶纤维表面的粗糙度,实现了“荷叶效应”,使织物具有优异的拒水性[4]。

2.2.5 EDS

由表5 可以看出,涤纶原布表面C、O 的质量分数分别为62.382%和36.465%,经过无氟拒水剂整理后,织物表面C 质量分数上升到64.792%,O 质量分数下降到29.584%,N 质量分数为4.490%,原因可能是WPUH20-8膜表面含有大量烷烃,使C质量分数升高,O 质量分数下降,进而提高了织物表面的拒水性能。

表5 织物整理前后的元素组成

2.2.6 其他性能

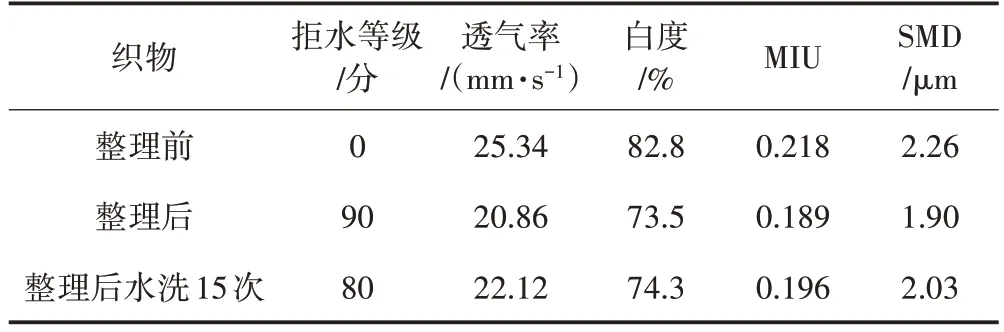

由表6 可知,涤纶原布没有拒水性,拒水等级为0分(接触角为0°),透气率和白度分别为25.34 mm/s 和82.8%;与原布相比,经接枝改性无氟拒水剂整理后织物的拒水等级达到90 分(接触角达到128.4°),表明接枝改性无氟拒水剂可以赋予涤纶织物良好的拒水性,织物表面摩擦系数(MIU)和粗糙度(SMD)分别从0.218和2.26 μm降到0.189和1.90 μm,表明与原布相比,经接枝改性无氟拒水剂整理后织物的手感光滑度提高,但会降低织物的透气性和白度,保留率分别为70.5%和88.3%。整理后水洗15 次的织物与水洗前相比,接触角和拒水等级的保留率分别为86.1%和88.9%,而透气性和白度略有提高,MIU 和SMD 变化较小,表明经水性聚氨酯型接枝改性无氟拒水剂整理后的涤纶织物具有良好的耐洗性。

表6 织物整理前后主要性能变化

3 结论

(1)以烷基改性超支化聚酯、异佛尔酮二异氰酸酯、聚四氢呋喃、2,2-二羟甲基丙酸和1,4-丁二醇为原料,成功合成接枝改性的无氟拒水剂。合成优化工艺:R值为1.3,DMPA 和BDO 用量分别为5%、2%(对反应物总质量),选用自制H20-8 作为交联剂,用量为10%(对反应物总质量)。

(2)将合成的WPUH20-8 以150 g/L 整理到涤纶织物上,涤纶织物的接触角为128.4°,拒水等级为90分,透气率为20.86 mm/s。水洗15 次后,织物的接触角和拒水等级保留率分别为86.1%和88.9%。涤纶织物经WPUH20-8 整理后具有很好的拒水性能和透气性能,并具有较好的耐洗性能。