结构色在聚酯纤维增深上的应用

马梦頔,赵 涛

(东华大学化学化工与生物工程学院,上海 201620)

聚酯纤维(涤纶)因优秀的物理特性、力学和服用性能,广受消费者喜爱,现如今已经成为发展速度最快、产量最高的合成纤维品种[1]。但是在聚酯纤维染色领域,尤其在增深方面,仍然有许多问题需要解决。现有的增深方法探索可以从2 方面入手:(1)通过对纤维改性、改进染色工艺或者使用合适的助剂等提高染料对纤维的上染量;(2)借助光学原理减少白光在织物表面的反射,实现视觉上的增深效果,比如对纤维进行粗糙化处理或者通过化学整理降低纤维表面折射率。其中,在织物表面施加低于织物折射率的物质,可使光线更容易透入织物,减少光线在织物表面的反射量[2-3]。

结构生色得到的结构色具有颜色明亮、不褪色等特点,主要是依靠薄膜干涉、散射、衍射和光子晶体[4-5]等原理,得到稳定多变的视觉色彩。其中,光子晶体材料具有“光子带隙”,能够阻止一定波长的光在某种尺寸的微观结构中传播[6-10]。当带隙处在可见光波长范围时,光线在光子晶体结构表面进行相干叠加,产生可被人眼观察到的鲜艳颜色。

本文拟通过在织物表面构建光子晶体,一方面利用其膜结构减少织物表面的光反射量;另一方面使生成的结构色与织物本身的颜色叠加,以提高纺织品的表观色深。应用较广泛的制备胶体光子晶体的原材料有二氧化硅(SiO2)、聚苯乙烯(PS)以及聚甲基丙烯酸甲酯(PMMA)微球等。考虑到与有机硅类增深剂的复合作用,本文通过调整单一变量的方法制备不同粒径的纳米SiO2光子晶体,并通过垂直自组装的方法在有色织物上获得对应的结构色,研究分析各试剂用量对纳米SiO2粒径的影响以及对织物色深的影响;将有机硅增深剂整理在具有光子晶体膜的织物表面,研究分析增深剂对最终增深效果以及增深耐久性的影响。

1 实验

1.1 材料与仪器

织物:蓝色涤纶平纹梭织布(0.040 g/cm2)。

试剂:正硅酸乙酯[TEOS,质量分数大于99%,国药集团化学试剂(上海)有限公司],氨水(分析纯,上海凌峰化学试剂有限公司),无水乙醇(EtOH,质量分数大于99.9%,分析纯,盛通化工化学试剂有限公司),FRONTAGE SE-5100 增深剂[日华化学(中国)有限公司]。

仪器:DF-101S 型集热式恒温加热磁力搅拌器(巩义市科华仪器设备有限公司),UPEI 型织物热定形机(台湾瑞比染色试机有限公司),Nicolet iS10 型傅里叶红外光谱仪(上海斯迈欧分析仪器有限公司),Zetasizer Nano ZS 型纳米粒度及Zeta 电位分析仪(英国马尔文仪器有限公司),S-3400N 型场发射扫描电子显微镜、TM-1000 型扫描电子显微镜(日本日立公司),UV-3600 Plus 型紫外-可见近红外分光光度计(日本岛津公司),Datacolor 650型电脑测色配色仪(美国Datacolor 公司)。

1.2 织物预处理

将有色涤纶织物浸泡于丙酮中超声清洗10 min,去除表面油污和杂质;再用洗涤液浸泡20 min,去除浮色并进一步洗去表面杂质;用无水乙醇和去离子水反复冲洗,置于50 ℃烘箱中烘干备用。

1.3 光子晶体膜的制备

采用改进的Stober 法合成单分散的SiO2纳米颗粒:取适量氨水和3 mL 蒸馏水进行混合,加入占总用量1/2 的乙醇,混合后放入250 mL 三口烧瓶中,磁力搅拌20 min(600 r/min);升温至40 ℃,加入适量TEOS和剩余的乙醇,继续搅拌2 h;以6 000 r/min 离心5 min 后收集产物,用乙醇洗3 次以除去未反应完全的TEOS 和氨水;将分离的SiO2重新分散到乙醇中,同时将再分散粒子质量浓度维持在5 mg/mL。

1.4 光子晶体膜在织物上的组装

以5 cm×5 cm 的正方形蓝色涤纶织物为基底,采用垂直自组装法在织物表面构建光子晶体结构:将无水乙醇再分散溶液超声分散均匀得到悬浊液,将经过预处理的织物垂直插入其中,用夹子固定好,置于50 ℃烘箱中烘至溶剂完全挥发,织物表面即得到双面的光子晶体膜。

1.5 有机硅增深剂对织物的二次增深整理

染色涤纶织物二浸二轧(SE-5100 增深剂,轧余率为60%~70%)→预烘(80 ℃,5 min)→焙烘(160 ℃,3 min)。

1.6 测试

红外光谱:利用红外光谱仪分析。

形貌特征:在标准光源灯箱中拍摄织物整理前后的光学照片,利用扫描电子显微镜观察织物表面处理前后的形貌变化以及SiO2纳米颗粒在织物表面自组装的排列形貌特点。

反射光谱:利用紫外-可见近红外分光光度计进行测量。

粒径与多分散指数:利用纳米粒度及Zeta 电位分析仪测量SiO2纳米颗粒的平均粒径,同时得到多分散指数(PDI)。

K/S值和增深率:使用测色配色仪测定K/S值,按下列公式计算增深率:

式中:(K/S值)1和(K/S值)2分别为整理前和整理后的织物色深。

2 结果与讨论

2.1 光子晶体膜的表征

2.1.1 表面形貌

在标准光源灯箱中对经光子晶体处理后的载玻片进行拍照。由图1 可以看出,反应制得的光子晶体在载玻片上形成一层结构色薄膜,在标准光源下呈现蓝色。但由于其垂直自组装的自主排列过程,形成的薄膜存在一定缺陷。

2.1.2 粒径分布

对制得的纳米SiO2分散液进行粒径测试,粒径分布情况如图2 所示。同时得到SiO2纳米颗粒的PDI 为0.012,小于0.030,表明制得的颗粒具有良好的分散性[11],且颗粒均匀,为后续光子晶体的自组装提供了良好的条件。

2.2 粒径的影响因素

以改进的Stober 法合成单分散SiO2纳米微球。在碱性环境下以乙醇为共溶剂,通过TEOS 水解、缩合形成无定形SiO2纳米粒子。反应过程中TEOS 是硅源,氨水是催化剂[12]。从本质上来讲,SiO2纳米颗粒的形成是水解、成核及颗粒生长3者之间的竞争结果。

2.2.1 TEOS 用量

TEOS 在反应中作为硅源,提供了形成SiO2纳米颗粒的条件。由表1 可以看出,随着TEOS 用量的增加,SiO2颗粒的粒径逐渐增大。原因可能是随着TEOS用量的增加,其在体系中的浓度升高,水解形成的聚合物长链长度也增加[13],长链互相缠绕,使得SiO2颗粒更容易团聚,粒径增大。

表1 TEOS 用量与粒径的关系

表1 中PDI 的逐步增加也可印证这一结果,SiO2颗粒的团聚以及二次增长会对粒径的均一性产生一定程度的影响。

2.2.2 乙醇用量

由表2 可以看出,随着乙醇用量的增加,SiO2颗粒的粒径逐渐减小。因为乙醇在反应中充当TEOS 的共溶剂,而且对SiO2颗粒具有很好的分散效果,故增加乙醇的用量会对TEOS 起到很强的稀释作用,使得TEOS 在体系中的浓度降低,粒径减小。已知SiO2粒径为150~350 nm 时,结构色对应的波长应为380~780 nm 的可见光[12],因此当乙醇用量增大到一定程度后,SiO2纳米颗粒无法在织物上形成可以产生结构色的光子晶体膜。

表2 乙醇用量与粒径的关系

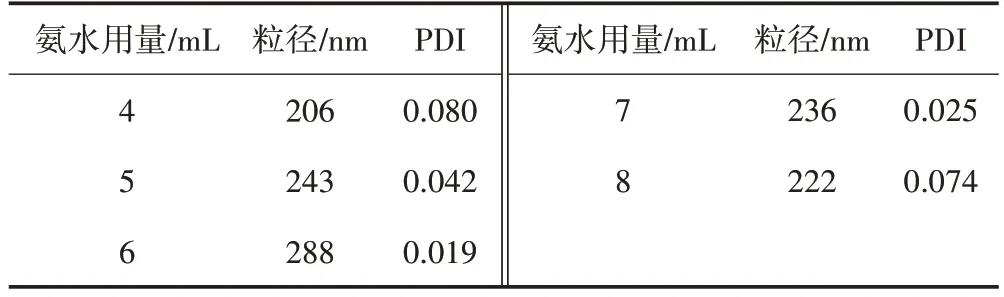

2.2.3 氨水用量

改进的Stober 法合成单分散SiO2的反应实质上是一个水解缩合反应,氨水作为催化剂,其用量的改变可引起SiO2纳米颗粒粒径的敏感变化。

由表3 可以看出,随着氨水用量的增加,SiO2的粒径先增大后减小。氨水用量为4~6 mL 时,氨水提供的OH-亲核进攻带正电的硅原子,取代乙氧基得到硅酸;在碱性环境中,硅酸电离为阴离子,带负电荷的氧原子进攻另一个硅酸上的硅原子,取代—OH 或—OC2H5形成Si—O—Si。SiO2微球外层的Si—OH 不断进攻溶液中的Si(OH)4或TEOS,微晶核随之不断聚集增大[14],最终形成稳定的SiO2颗粒。此时OH-浓度越大,水解缩合反应速率越快,SiO2粒径增大。氨水用量为6~8 mL 时,氨水用量提升会使反应体系中水的比重加大[15],粒子与水分子间的氢键增强,粒子间的氢键减弱,SiO2微球粒径变小。

表3 氨水用量与粒径的关系

2.3 整理后织物的表征

2.3.1 红外光谱

由图3 可知,1 061.78 cm-1处强而宽的吸收带是Si—O—Si 的反对称伸缩振动峰;793.28 cm-1处为Si—O—Si 的对称伸缩振动峰;471.13 cm-1处为Si—O—Si的弯曲振动峰。结果表明织物上存在SiO2颗粒。

2.3.2 SEM

由图4 可知,涤纶织物上已覆盖一层较为完整的SiO2膜,且颗粒大小均匀,已达到理想的纳米级别。

2.4 增深效果的影响因素

可见光波段中蓝色光的反射波长为445~495 nm,根据修正后的布拉格衍射方程[16-17]可以计算出纳米SiO2的粒径在200~260 nm 时能够产生鲜艳的蓝色结构色。

2.4.1 乙醇用量

由图5 可以看出,在乙醇用量为75~95 mL 时,乙醇用量越高,经光子晶体整理后织物的增深效果越好,用以制备光子晶体的SiO2粒径逐渐减小,每个微粒内部都进行多次反射和干涉,干涉光的叠加使得有色光反射总量增加,视觉色深增强;当乙醇用量为85、95 mL 时,微粒粒径分别为248、229 nm,制得的光子晶体可以呈现出鲜艳的蓝色结构色,和织物本身的蓝色叠加,使色深增强更明显;当乙醇用量增加到105~115 mL 时,整理后的织物K/S值反而减小,这是由于制得的SiO2微粒粒径过小,薄膜厚度增大,出现大量裂痕,本身已经无法形成能够产生结构色的光子晶体膜,而是以SiO2纳米粒子的形式存在于织物上,表现为白色,故虽然此时织物上形成了一层连续的低折射率膜,但大量光直接在表面反射并以白光形式进入人眼,K/S值减小。

2.4.2 氨水用量

由图6 可以看出,整理后织物的K/S值随着氨水用量的增加呈现先减小后增大的趋势,当氨水用量在4~6 mL 时,增加氨水的用量,增深效果反而变差。此范围内制得的SiO2纳米粒子粒径随着用量的增加而增大,虽然本身形成的光子晶体能够产生鲜艳的结构色,但是由于形成光子晶体的SiO2颗粒较大,对光的干涉量少,进入人眼可被接收到的有色光变少,增深效果变差。当氨水用量为6~8 mL 时,增深效果随着氨水用量的增加而增强,一方面是由于光子晶体形成的结构色可以与织物本身的色彩发生叠加,达到视觉增深的效果;另一方面,小粒径的SiO2微粒对光多次反射后进行干涉叠加,使进入人眼的有色光量增多,视觉上的色深更深。

SiO2纳米颗粒的粒径对氨水用量的变化更敏感,故依次取4、5、6、7、8 mL 氨水,与5 mL TEOS 以及适量乙醇进行反应,再在织物上进行自组装,得到处理后的织物对应编号为A、B、C、D、E。由图7 可以看出,整理前后织物的最大反射波长均出现在445~480 nm,分别为463、486、478、448、470、456 nm。又因为反射光谱中峰值最大的光波长即为物体颜色,且当曲线相同时,积分面积大的曲线所代表的物体颜色更深。故可知处理后织物均呈现鲜艳的蓝色,与实验观测结果相符。依次对各曲线进行积分计算后可知,经光子晶体整理后的织物反射光谱曲线积分波长在400~700 nm,均大于未处理的织物,故经光子晶体整理后,织物的表观色深都较未处理织物明显增加。

由图8 可知,经光子晶体整理后织物的色深增加,但效果并不显著。

由表4 可以看出,经光子晶体整理后的织物色深较未处理的织物略有增加,但增深率变化较小,与实际观察结果相符。

表4 光子晶体整理后色深的变化

2.5 光子晶体与有机硅增深剂的复合作用

经光子晶体整理后,织物色深增强。但是光子晶体整理织物时仅依靠毛细作用覆盖在织物表面,与织物间并没有形成稳固的物理或者化学结合力,因此牢度较差。为形成有效且牢固的增深作用,考虑在光子晶体处理后的织物表面通过浸轧方式再覆盖一层有机硅增深剂,一方面可以使光子晶体在织物表面粘附得更牢固,起到黏着剂的作用,另一方面可利用双层膜的复合作用使色深进一步增强。同时还可以改变手感,使整理后的织物手感更加柔软。

分别对织物A、B、C、D、E 进行二次增深整理。由图9 可知,经光子晶体和有机硅增深剂复合整理的织物色深显著增强,光子晶体膜经轧辊轧压后并未受到破坏,织物表面更平滑,亮度略有下降。

由表5 可知,经光子晶体与有机硅增深剂复合整理后的织物色深较未处理的织物有明显增加,且对比表4,光子晶体与有机硅增深剂的复合作用增深效果明显优于仅由光子晶体整理的织物。

表5 有机硅增深剂整理后色深的变化

2.6 光子晶体的增深耐久性

由表6 可知,光子晶体整理后的织物经过皂洗或摩擦后,增深度几乎消失,无法被人眼分辨,尤其经过摩擦后,结构色薄膜受到破坏。在此基础上覆盖一层有机硅增深剂,皂洗或摩擦对织物的增深度几乎无影响。由此可知,光子晶体与有机硅增深剂的复合整理不仅能提升增深效果,还可以提升增深耐久性,使增深效果更加持久稳定。

表6 增深耐久性能比较

3 结论

(1)通过控制单一变量的方式可以制备出粒径均匀合适的SiO2纳米颗粒,经垂直自组装可以使其在织物上形成均匀的光子晶体膜。

(2)改变乙醇以及氨水用量可以挑选出粒径合适的SiO2纳米颗粒,将其整理到相应织物上可以达到有效的增深效果,但是牢度较差,不具备耐皂洗以及耐摩擦性。

(3)通过轧压方式将有机硅类增深剂覆盖在具备光子晶体膜的织物上可得到复合稳定的增深效果,该效果相较于单一使用增深剂或仅依靠光子晶体膜生成的结构色色深更深,且经过皂洗或者摩擦后仍然能够保持良好的增深度。