某电动汽车低频压耳问题识别与控制研究

李利明,王 恒,申秀敏,付江华

(1.重庆金康赛力斯新能源汽车设计院有限公司, 重庆 401135;2.重庆理工大学 车辆工程学院, 重庆 400054)

随着新能源汽车的发展,汽车市场对纯电动汽车的需求已不仅仅在于满足续驶里程及安全性等基本性能,对其品质感、舒适性的要求日渐提高,直接导致各大车企对旗下产品NVH性能也愈发重视。虽然近年来汽车NVH控制技术得到了较快的发展,使得汽车舒适性得到了明显提高。但纯电动汽车动力总成由传统燃油车的发动机转变为电动机后,一方面电机产生的低频振动噪声对车内的贡献已十分轻微,另一方面由于电动汽车没有了发动机噪声的掩蔽,路噪、胎噪等问题变得更为突出[1]。因此,路面激励引起的车内低频噪声问题,在纯电动汽车上显得尤为重要。

本文以国内某新能源车企推出的5座纯电动SUV为研究对象,针对其在中低速(40~60 km/h)行驶时车内存在的明显“咚咚声”和压耳感问题进行分析与优化。通过在车内驾驶员右耳和后排座位中间安装麦克风,利用频谱分析和模态试验方法,识别出问题原因为背门一阶模态被路面激励所致。应用扩展定点理论设计了1款动力吸振器,并对方案效果进行了验证。

1 低频压耳问题产生机理

由于汽车车身主体结构是由钢板冲压焊接而成,不仅具有自身结构的振动模态,而且在乘员舱封闭的空腔内车身振动扰动空气也会产生许多的振动模态和声腔模态[2-3]。当车内空气体积变化时,会与车身壁板的结构振动在低频范围内产生很强的耦合作用[4-5]。

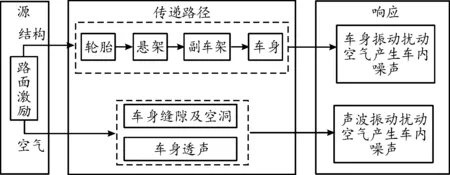

当驾驶汽车在城市道路行驶时,中低速往往是使用最多的工况,此时路面激励会通过轮胎悬架直接传至车身[6]。若与车身板件或车内声腔模态产生耦合,此时车内噪声将出现较高的峰值,给乘员的耳膜一种强烈压迫的感觉,即压耳感,其产生机理如图1所示。若长时间在此环境下,会使车内乘员产生疲劳和烦躁等不舒适感,极易导致消费者对汽车品质的抱怨。

图1 路面噪声产生机理框图

2 模态分析原理

多自由度系统的强迫振动可用如式(1)所示的振动微分方程描述:

(1)

将式(1)进行拉普拉斯变换得:

(s2M+sC+K)X(s)=F(s)

(2)

式中:s=jω为拉普拉斯算子;X(s)、F(s)分别为系统位移和激励力的拉氏变换,式(2)变换为:

(K-ω2M+jωC)X(ω)=F(ω)

(3)

引入如下的模态矩阵和模态坐标:

Φ=[Φ1,Φ2,…,ΦN]

(4)

Q={q1(ω),q2(ω),…,qN(ω)}T

(5)

将X(ω)=ΦQ代入式(3),经过变换可得模态坐标系下系统第r阶的解耦方程:

(Kr-ω2Mr+jωCr)qr=Fr=ΦTF(ω)

(6)

式中:Mr、Cr、Kr为系统的模态参数,由式(6)可知,系统第r阶模态坐标的响应如下:

(7)

3 动力吸振器原理

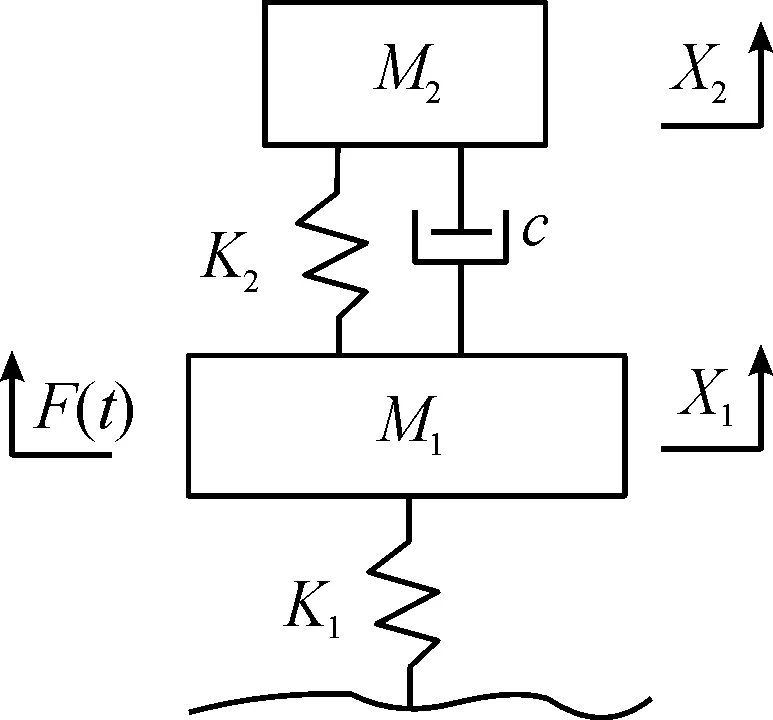

动力吸振器是利用共振系统吸收主系统振动能量以减小主系统本体振动的一种装置。其实质是在主振系统上(M1)附加一个质量弹簧子振动系统(M2),该附加系统在共振时可产生一个与主系统相位相差180°的反作用力,从而将主系统某频率下振动减小[8]。其动力学模型如图2所示,系统微分方程为[9]:

(8)

式中:X1、X2分别为主系统和动力吸振器的位移;K1、K2分别为主系统和动力吸振器的刚度;C为动力吸振器的阻尼;F(t)为主系统的激励力。

图2 动力吸振器动力学模型示意图

当主系统做谐和运动时,由式(8)可得出主系统位移X1对应激励力F(t)的动力放大系数:

(9)

动力吸振器最佳调谐比:

α=1/(1+μ)

(10)

最优阻尼比:

(11)

将式(10)、(11)代入式(9)得:

(12)

由式(12)可知:质量比μ与放大系数A成反比,μ越大,系统放大系数越小,即动力吸振器的减振效果越好。由μ=M2/M1可知,动力吸振器质量大小与主振系统振幅衰减量呈正相关。但考虑吸振器质量增加对整车轻量化、能耗等的影响及其制造成本的增加,通常将动力吸振器设计为主振系统质量的0.1~0.3倍[10]。

4 应用实例

4.1 问题识别与分析

某纯电动汽车在中低速行驶(40~60 km/h)时车内存在明显的“咚咚声”,且有较明显的压耳感,主观评价给人感觉极不舒服,尤其是在粗糙路面上行驶时。

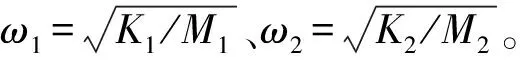

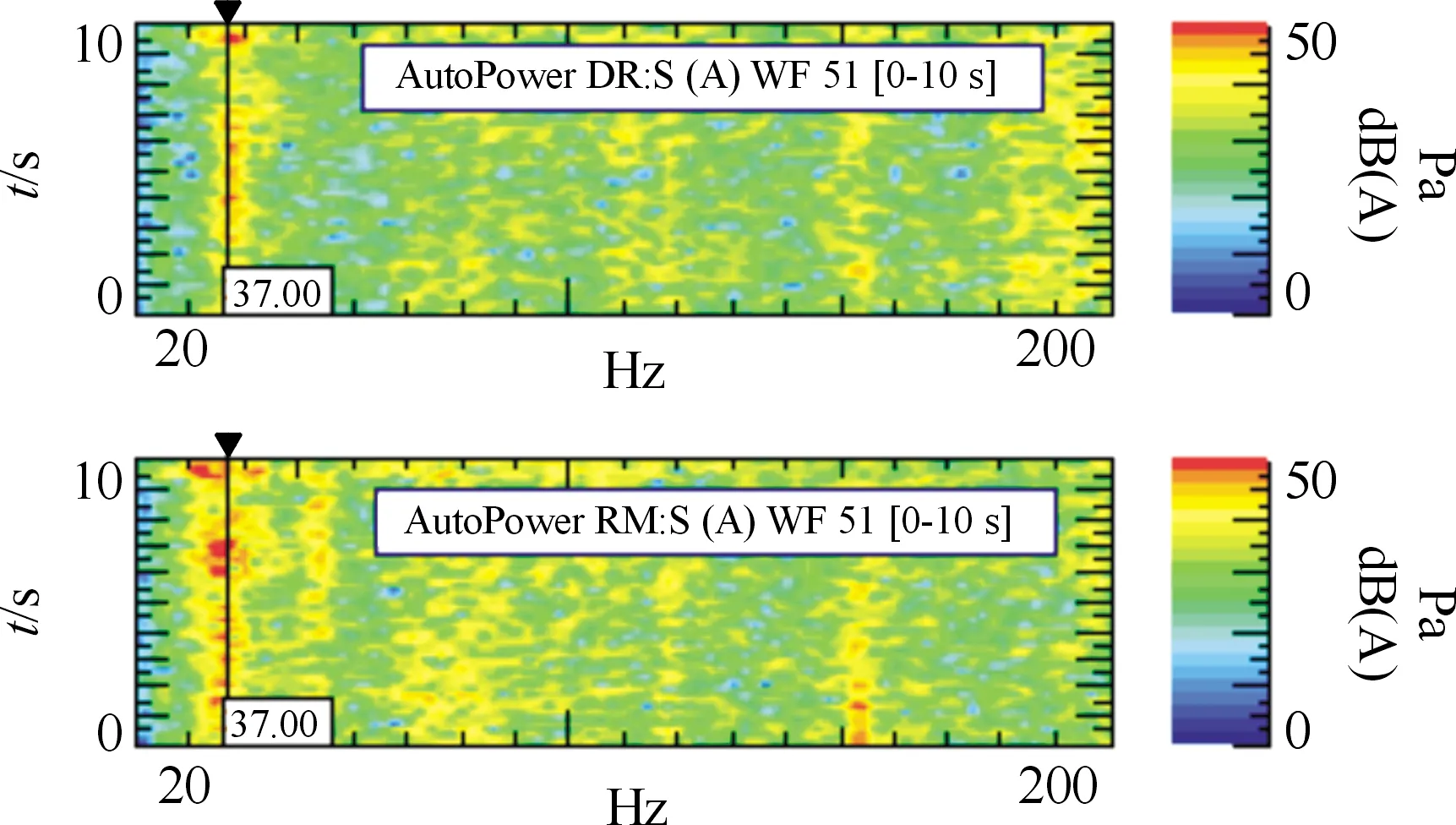

根据“源—路径—响应”的分析方法,对车内噪声频谱进行分析发现,问题频率约为37 Hz,如图3所示。参考本公司同平台其他车型,车身钣金件模态频率在35~50 Hz。进一步通过排查发现,分别对背门上锁和解锁2种状态下进行测试,解锁背门后,噪声峰值明显降低,测试结果如图4所示。DR表示驾驶员右耳处,RM表示后排中间位置左耳处。

图3 驾驶员及后排中间位置耳压云图

图4 原状态和背门解锁车内噪声频谱

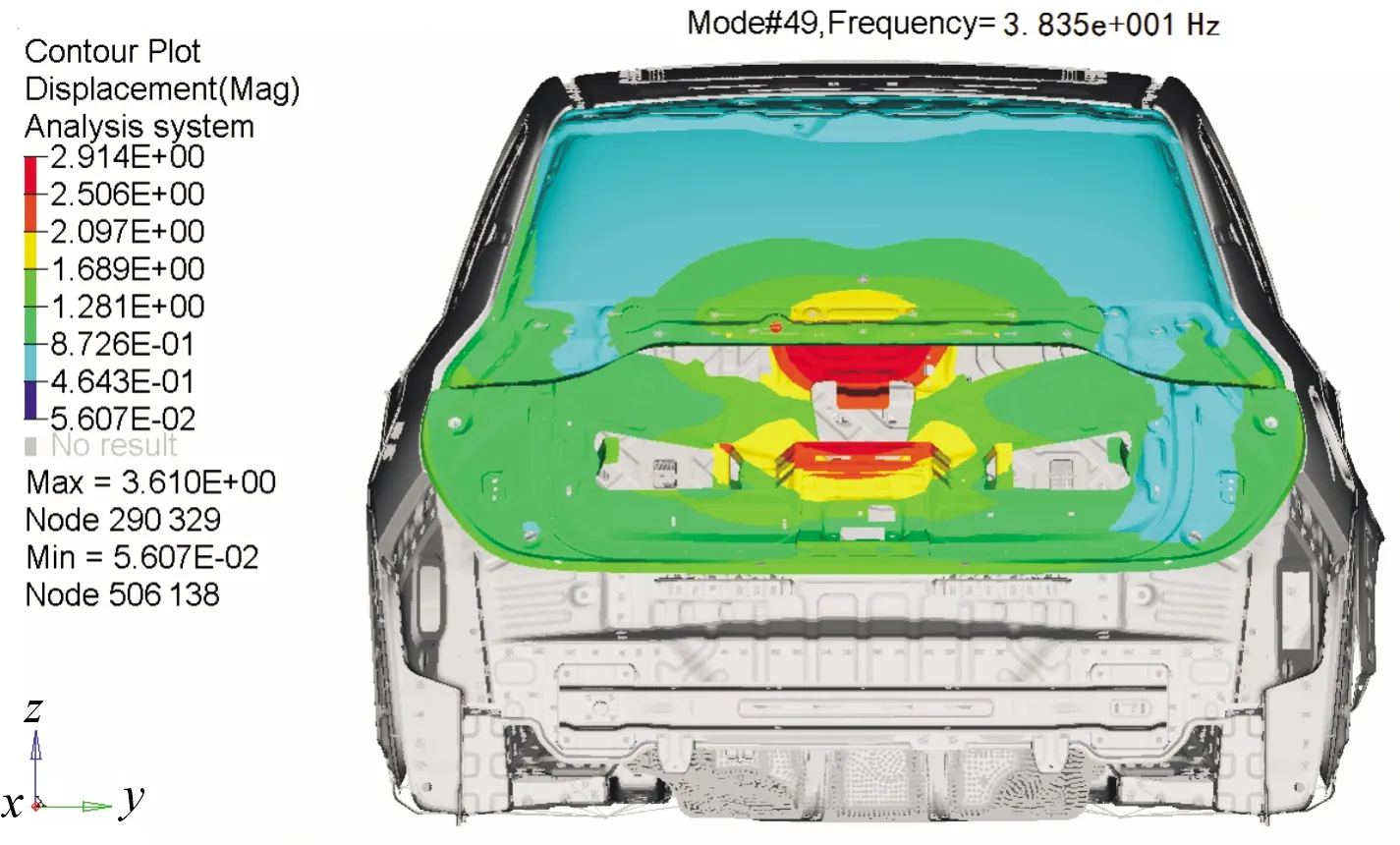

由于本问题发生于纯电动汽车上,无发动机激励频率的干扰,且问题频率在37 Hz附近,属于低频范围(<50 Hz)。由此猜测本问题的激励源是车身上某板件被路面-轮胎激励所致。通过调查整车模态规划表发现,背门一阶模态为38.35 Hz,与问题频率接近,建议对背门进行实车约束状态下的模态试验验证,背门一阶模态结果如图5所示。

图5 背门一阶模态分析云图

4.2 背门模态测试及问题确认

试验模态分析是指对结构上某点进行激励,测得响应后得到其频率响应特性,根据激励不同又可分为脉冲激励、阶跃激励、快速正弦扫描[11]。按约束状态的不同可分为自由模态分析及约束模态分析。自由模态分析主要对物体自身的参数进行识别,用于评价其动力学性能;约束模态分析则考虑了物体实际工作时的约束状态,表现的是物体工作状态下的性能,更具参考价值。利用LMS Test.Lab软件对背门进行实车约束条件下的锤击法模态试验,得到背门模态参数,如表1所示,一阶模态振型如图6所示。由此可知,背门在约束状态下一阶模态频率为38 Hz,从而确认该问题是背门一阶模态被路面激励导致背门振动被进一步放大后产生辐射噪声引起车内压耳。

表1 背门模态参数

图6 背门模态振型界面

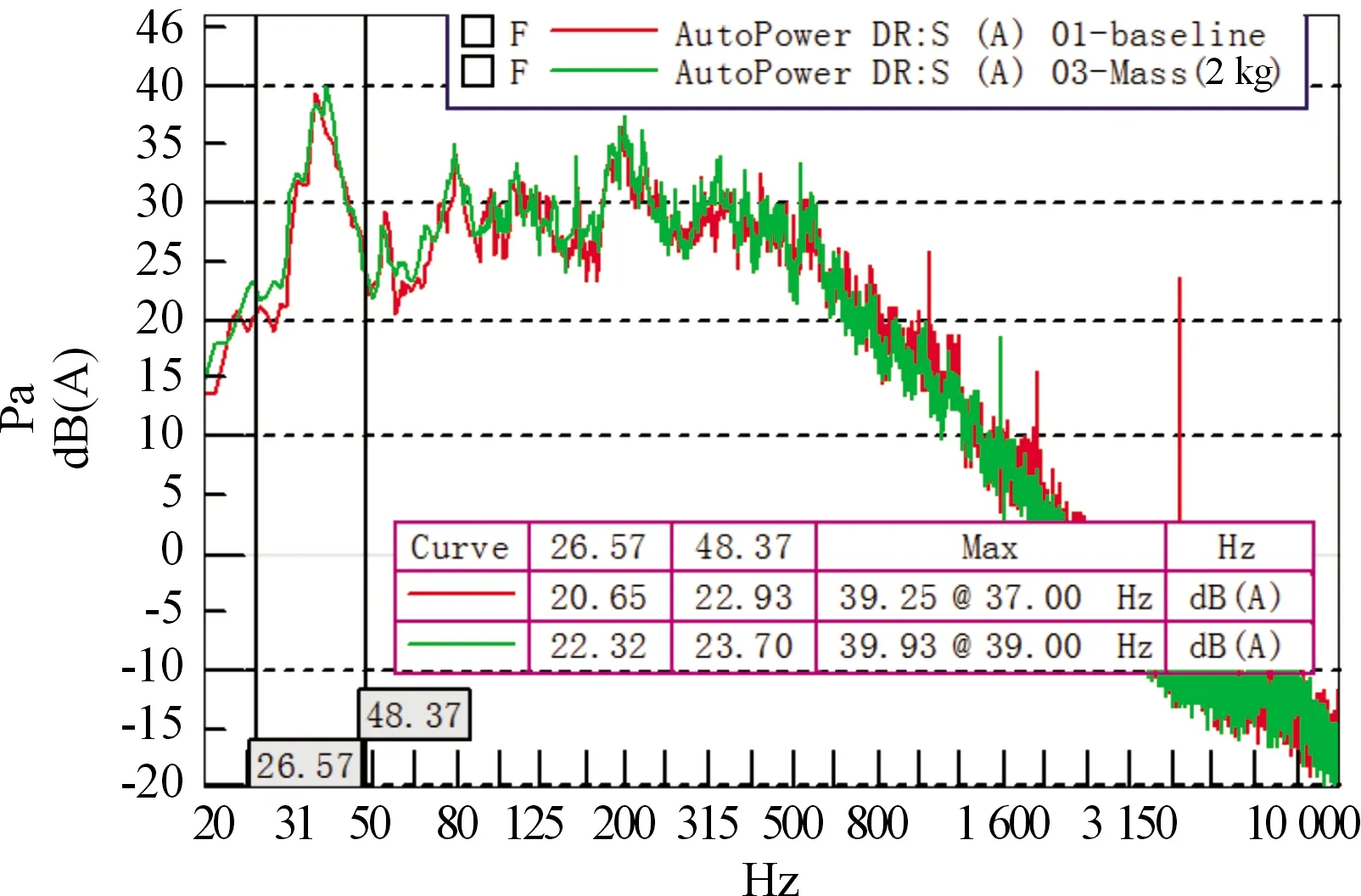

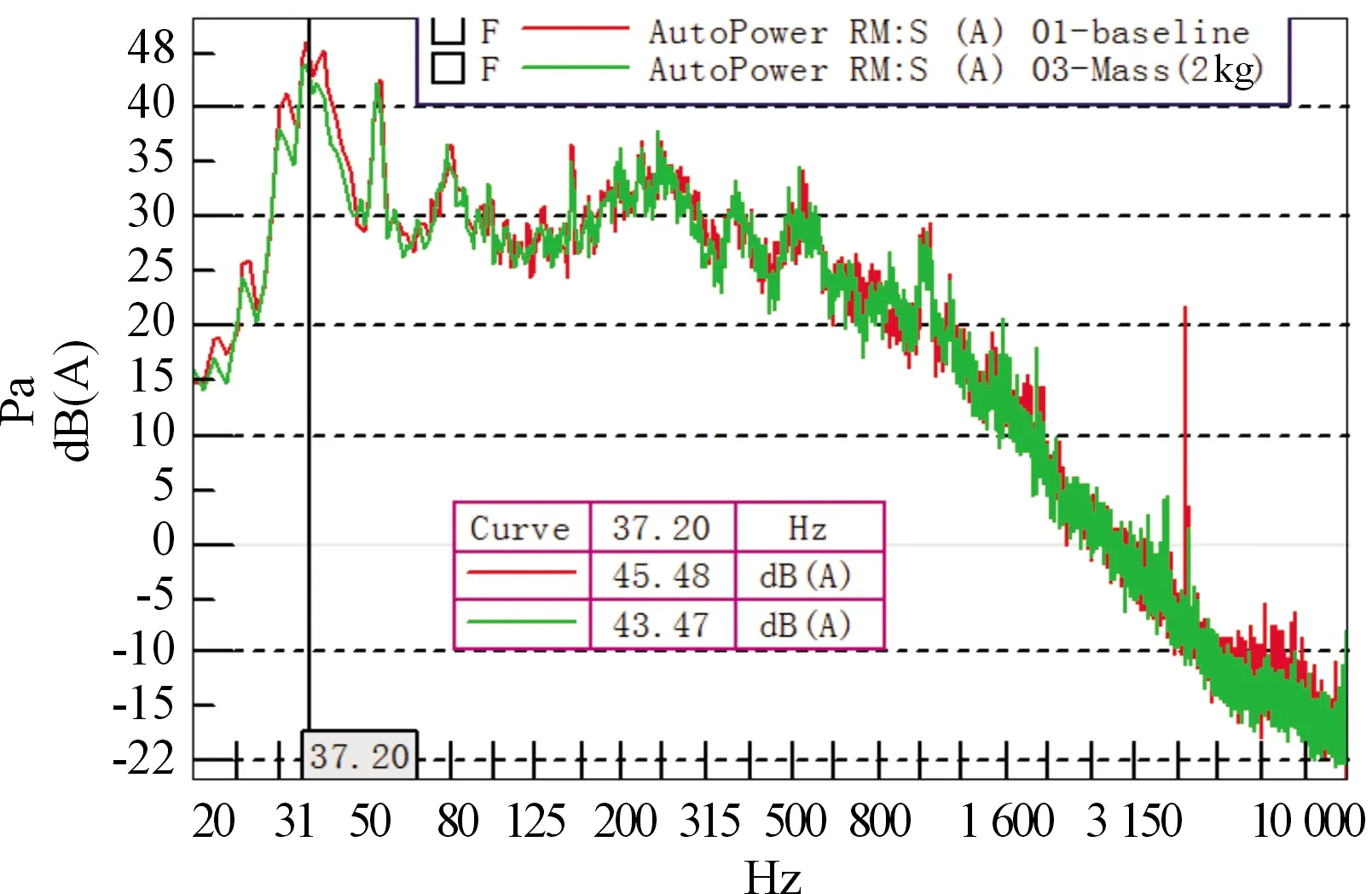

由式(7)可知,要想使背门模态不被路面激励起来,可通过调整背门刚度、阻尼和质量来对背门模态进行控制。此外,当上述方法均不能满足要求时,还可以通过动力吸振器对背门模态进行调整。考虑到现阶段调整背门刚度相对困难,根据上述思路及方案实施的难易程度,首先对背门增加质量和贴阻尼片方案进行了验证。对背门内板加2 kg质量块后验证结果如图7~9所示,从图可知:加质量块后,前排噪声无改善,后排噪声峰值降低2 dB(A),背门振动无改善。由于阻尼主要用于改善200~500 Hz的中高频噪声,对低频噪声改善效果并不明显[7],故不考虑。

图7 加2 kg质量块驾驶员右耳车内噪声频谱

图8 加2 kg质量块后排中间车内噪声频谱

图9 加2 kg质量块背门振动曲线

4.3 动力吸振器设计

由上述分析可知:调整背门质量、刚度和阻尼均不能有效解决此问题。因此,考虑设计1款动力吸振器来对背门模态进行控制。

当主振系统问题频率识别后,需要根据上述介绍的动力吸振器理论来设计其参数,从而减小主振系统的振动。在背门模态试验中通过对背门各个响应点的频响函数进行叠加,获取背门的综合频响函数,利用LMS Test.Lab软件自带的Polymax对背门模态参数进行辨识[12],背门等效质量为13.69 kg。由于扩展定点理论适用于主振系统不含阻尼或阻尼极小的情况下,而背门一阶阻尼比仅为0.036 6,故扩展定点理论适用于背门动力吸振器设计[13]。取动力吸振器质量比为0.1,由M2=μM1得吸振器质量为1.369 kg,由一阶模态频率f1=38.097 Hz得ω1=2π×38.097 rad/s,由式(10)~(12)及质量比、调谐比α、频率比λ、阻尼比ξ、系统固有频率ω之间的关系可得动力吸振器的刚度约为78 362 N/m,阻尼约为121 N·s/m。

为缩短问题验证周期,节省整车开发时间,此处通过选择一款现有的动力吸振器调整橡胶硬度、大小等进行快速验证,其实物如图10所示。最终测试获得动力吸振器的设计参数如表2所示,实际参数与设计参数虽有一定误差,但均在5%的可接受范围内。

图10 动力吸振器实物

4.4 方案验证

动力吸振器设计好后,选择背门板结构一阶模态变形最大的中间部位进行安装,如图11所示。同样在驾驶员右耳(DR)和后排座位中间(RM)布置麦克风,在背门上布置3向加速度传感器,分别在试验场光滑沥青路和粗糙沥青路进行试验,试验结果如图12~14所示(图中结果为光滑沥青路测试结果,粗糙沥青路优化效果更明显)。图中红色线为原状态测试结果,绿色线为加装动力吸振器测试结果。

图11 动力吸振器安装位置

图13 后排中间车内噪声频谱

由图12可以看出,加装动力吸振器的方案相比于原状态,在26~48 Hz频段范围内,前排噪声峰值降低3 dB(A)。由图13可知,在37 Hz附近,后排噪声峰值降低5.6 dB(A),优化效果显著。由图14可知,加吸振器后,37 Hz附近共振带明显消失,背门振动峰值降低0.05g。

图14 加装动力吸振器前后背门振动曲线

最后,通过对加装动力吸振器的车辆进行主观评价,上述“咚咚声”和压耳感现象基本消失,车内噪声主观上可接受,且其他车速段无新问题产生。由此可以确认该低频压耳感问题为路面激励频率与背门模态频率耦合导致。

5 结论

针对某纯电动汽车40~60 km/h车内低频压耳问题,通过“源-路径-响应点”查找问题并设计了背门动力吸振器进行快速验证,使该车型NVH性能得到明显改善。主要结论如下:

1) 纯电动汽车低频压耳问题主要由路面激励,并通过轮胎/悬架系统传递,引起车内压差变化或与声腔模态耦合,导致车内噪声被放大,本文的研究对路面激励引起的车内压耳问题有参考意义。

2) 车辆设计前期,做好整车模态规划对后期NVH问题整改优化具有非常大的指导意义,可大大节省后期实车调校中分析解决问题的时间。

3) 动力吸振器能有效降低背门共振,使背门模态与路面激励解耦并降低背门振动响应,获得由路面激励引起的电动汽车车内低频压耳的优化方案,但后续还需对动力吸振器的结构与背门安装位置进行匹配优化。